劣质重油流态化热转化提质工艺进展

2018-11-02唐瑞源刘凯燕阳天张君涛田原宇

唐瑞源 刘凯 燕阳天 张君涛 田原宇

1.西安石油大学石油炼化工程技术研究中心 2.中国石油大学(华东)重质油国家重点实验室

进入21世纪后,随着世界常规原油资源的日益枯竭,原油供应呈现重质化和劣质化的趋势。同时,人们对资源的需求也逐年上升,重(稠)油、超重油、页岩油、沥青、油砂等非常规石油资源的开发逐渐成为热点,且在炼厂所占比重逐年增加。随着国民经济的快速发展及环保意识的逐渐加强,对高品质轻质液体油产品(汽、柴油)的需求不断增加,对重质液体油或高硫燃料油产品的需求逐渐减少。因此,如何将劣质重油资源(H/C比较低)高效、合理地加工为符合国际标准的清洁燃料、提高加工深度、多生产轻质油产品成为国内外炼油工作者亟待解决的重大技术问题。

到目前为止,已经开发应用于工业化的重油轻质化工艺可分为加氢和脱碳两种[1-2]。对于加氢工艺而言,由于其采用高氢压、高氢耗的操作方式,整个工艺过程技术难度及投资较高,从而使得其所占比重相对较低[3]。对于脱碳工艺而言,虽然现有催化裂化、焦化、溶剂脱沥青等脱碳工艺会产生大量难以处理的焦炭[4],但因其投资少、工艺简单,备受投资者青睐。因此,在处理普通渣油时通常会选择脱碳工艺。但因劣质重油具有多环芳烃含量高、C/H比高、黏度及密度大,杂原子(N、S)及重金属含量过高、易缩合生焦等特性,现有的重质油加工技术大多难以满足高效、清洁加工的要求,如延迟焦化工艺在处理高残碳、高金属含量的劣质重油时,存在液体收率低、劣质焦炭产率高、间歇式操作、挥发分易泄露以及弹丸焦带来的安全隐患等问题[5-6],限制了该工艺的进一步推广与应用;流化催化技术可降低裂化反应温度[7-8],提高轻质烯烃和芳烃收率,产品分布灵活,但该技术对催化剂、再生条件及设备等要求均比馏分油催化裂化更苛刻。重油悬浮床加氢技术尽管在理论上可满足劣质重油原料清洁及高值化加工的要求[9],但存在氢耗过高、廉价氢源亟待解决、工艺与设备的匹配性等问题,故目前尚无成功的大规模工业应用[10]。重油流态化热转化技术由于具有原料适应性强、液收高、灵活性好、脱碳率高、处理量大、可连续操作及易于大型化等优势,逐渐受到人们的重视,成为优选重油预处理技术和研究开发的热点。以下对现有重油流态化热转化提质工艺的发展现状及优缺点进行阐述。

1 重油流态化热转化工艺

重油流态化热转化工艺与催化裂化工艺过程相似,主要通过热载体循环来实现裂化反应与烧焦的耦合。现有流态化热转化工艺主要可分为流化焦化[11]、沥青渣油处理(asphalt resid treating,以下简称ART)[12]、重油深度裂化(heavy-oil contact cracking,以下简称HCC)[13]、流化脱碳渣油预处理(residual oil pretreating,以下简称ROP)[14-15]、重油热裂解制球形焦[16]等。其中,流化焦化主要采用热焦粉作为流化载体,而HCC、ROP、ART主要采用多孔结构的非催化剂颗粒作为流化载体[16]。

1.1 流化焦化工艺

流化焦化工艺具有技术相对成熟、操作连续稳定、调控方便,设备可靠性高的特点[17-19],已有成熟的工业应用范例。另外,该工艺还具有原料适应性强的特点,可用于处理常压或减压渣油、油砂沥青、页岩油、煤焦油以及脱油沥青油等劣质重油原料,抗污性及稳定性强;相对于延迟焦化工艺,流化焦化工艺的液体收率提高了12~18百分点,焦炭收率约降低50%;在连续性生产方面,装置最长运转时间可达35个月以上[20];避免了延迟焦化工艺中加热炉易结焦、稳定性差以及生成弹丸焦等潜在安全问题;单套装置处理能力高达300×104t/a,而且通过改扩建,装置处理能力可提高10%~100%,有效降低了延迟焦化工艺间歇式除焦产生的环境污染以及操作费用较高等问题。重油流化焦化工艺虽然已经工业化,日益成为竞争力极强的劣质重油加工技术。但因其还存在如下问题,成为制约该工艺推广应用的瓶颈。

(1) 流化焦化工艺产生的焦粉挥发分含量较低,密度较高,且缺乏高效利用的途经。

(2) 循环焦粉末分级分离易造成焦化蜡油中携带的微细焦粉较多,对后续工艺的催化剂产生不利影响。

(3) 反应器控制焦炭粒度分布的喷射研磨器和燃烧器控制外排的淘析器等关键设备和配件,由于技术保密原因,缺乏设计参数和经验,制约了该工艺的推广与应用。

(4) 用于反应器焦炭颗粒的流化和汽提的蒸汽需求量大,不仅增加了设备能耗,而且产生了大量难以处理的含油废水。

(5) 流化焦化在装置操作、进料系统、装置监测控制系统以及低消耗机械系统可靠性等方面还需要进一步开发和优化。

1.2 重油热裂解制球形焦工艺

为了解决流化焦化工艺所产生粉状焦炭的出路难题,提高粉焦的附加值,刘芳等[21]以喷动床反应器为核心,并配以提升管烧焦器(具有分级、分离、再生功能)的重质油热裂解制球形焦工艺。

重油热裂解制球形焦工艺的产品分布、收率以及品质与流化焦化工艺相似。重油热裂解制球形焦工艺将流化焦化工艺中难以处理的低价值粉状焦炭转化为环保用量大、易于加工成球形活性炭的球形焦,消除了流化焦化工艺的瓶颈。同时,还具有原料适应性强(如渣油、页岩油、脱油沥青油、油砂沥青以及煤焦油等)、液体油收率及产品附加值高、焦化蜡油中微细焦粉含量低、避免了焦化和活性炭生产过程的环境污染等优点。但该工艺存在单套设备生产能力小、喷动床与提升管烧焦器的匹配性和高温返料器以及监测控制系统还需要改进等问题。目前,处于实验室研究和热态小试阶段,值得进一步深入研究、论证后再加以应用。

1.3 ART工艺

ART工艺是由Engelhard与Kellogg公司联合开发的一种重油预处理技术[11],又被称作选择性气化过程,主要是为催化转化过程提供优质原料油(低炭值、低金属含量)。ART工艺流程与FCC工艺的相似,只是把FCC工艺中的裂化催化剂换为低活性的多孔微球形接触剂,可认为是一种惰性物质,但其结构与筛分组成与裂化催化剂相近。

ART工艺的沥青质和重金属脱除率达到95%以上,脱硫率达到30%~50%,脱氮率达到50%~80%,可消除全部或大部分高于565 ℃的渣油馏分,得到的蜡油产品适用于催化裂化、加氢处理和加氢裂化等下游二次加工过程。ART的焦炭产量相当于原料残炭质量分数的80%,比带循环的延迟焦化工艺几乎减少一半,焦炭再生热量中小部分用于热接触裂化反应,其余大部分热量主要以蒸汽或电能的形式进行回收利用。重金属绝大部分转移到接触剂上,其吸收容量可达2%。与流化焦化工艺相比,ART工艺具有投资费用低、操作简单等优点,是处理高残炭、高金属含量渣油原料的一种有竞争力的工艺技术。目前,已完成工业试验,但与延迟焦化工艺相比,ART工艺存在蜡油品质差、再生取热设计较为困难、提升管出口、沉降器以及油气管线等易结焦、富载重金属的废催化剂需回收利用、燃烧器结构需要优化、热解反应器与烧焦器不匹配和高温返料器及监测控制系统还需改进等问题。加之渣油加氢工艺、重油催化裂化工艺和延迟焦化工艺的发展和进步,使ART工艺的发展受到限制,但作为一种劣质重油预处理工艺,因其具有液体收率和除杂率高的优势,故值得进行深入研究以及进一步推广应用。

1.4 ROP和HCC工艺

ROP和HCC工艺是一种渣油预处理工艺[13]。其中ROP工艺由于采用了热载体,因而焦炭主要沉积在热载体上,经过气化再生过程为整个工艺提供反应热[14-15]。但气化再生过程产生的热量远高于工艺所需热量,因而多余热量主要被用于生产蒸汽。与此同时,该工艺的投资与操作复杂程度与催化裂化工艺大体相当,由于ROP工艺在工业化过程中存在的提升管、沉降器顶部、反应油气管线以及分馏塔塔底等结焦难题以及再生外取热量大、利用难的实际情况,到目前为止,尚未实现广泛的工业化应用。HCC工艺采用较高的裂解反应-再生温度、短接触时间、大剂/油比(18~20)等操作条件,所得裂解气中乙烯收率(w)达到19%~27%,总烯烃收率(w)为34%~45%,液体油产物中芳烃质量分数达到90%~95%,可用于提取轻质芳烃及萘系化合物等基础化工原料[13]。相比延迟焦化与加氢精制及加氢裂化与管式炉裂解等组合工艺,HCC工艺虽可降低操作费用和设备投资,但同时也存在催化剂为中性载体、裂解活性相对较低、气化产热及催化剂急冷产热利用不足等一系列问题,故尚未实现广泛的工业化应用。

2 重油流态化热解-气化耦合工艺

由于劣质重油残炭含量高,流化床热接触裂化过程产生的焦炭远远超过整个反应系统的热平衡需求,大量焦粉需要高效利用,重质油流态化热解-气化耦合工艺是把重质油流态化热解与负焦热载体气化相耦合的一种重质原料油加工工艺。该耦合工艺具有液体收率高、原料适应性广、可连续操作以及易于大型化等优势。此外,该工艺副产富氢合成气,为热解液体油的二次加工提供了较为廉价的氢气资源。

流态化热解-气化耦合工艺可将99%的劣质原料油转化为裂解气和液体油产品,同时排除焦粉中绝大部分重金属和杂原子,并且焦粉经过处理可回收其中的重金属元素,是处理劣质原料油的一种较为经济的方式。到目前为止,已有的重油流态化热解-气化耦合工艺主要包括灵活焦化[22]、双路气化灵活焦化[19]、渣油流化热裂化(FTC)[23]、劣质重油双管快速热解-气化耦合等[16,24]。上述工艺尽可能采用较为经济的办法解决劣质油轻质化的难题,但因原料油中的重金属、沥青质、杂原子含量较高所带来的一系列问题,需要进一步深入探究和论证后才能加以应用[16]。

2.1 灵活焦化工艺

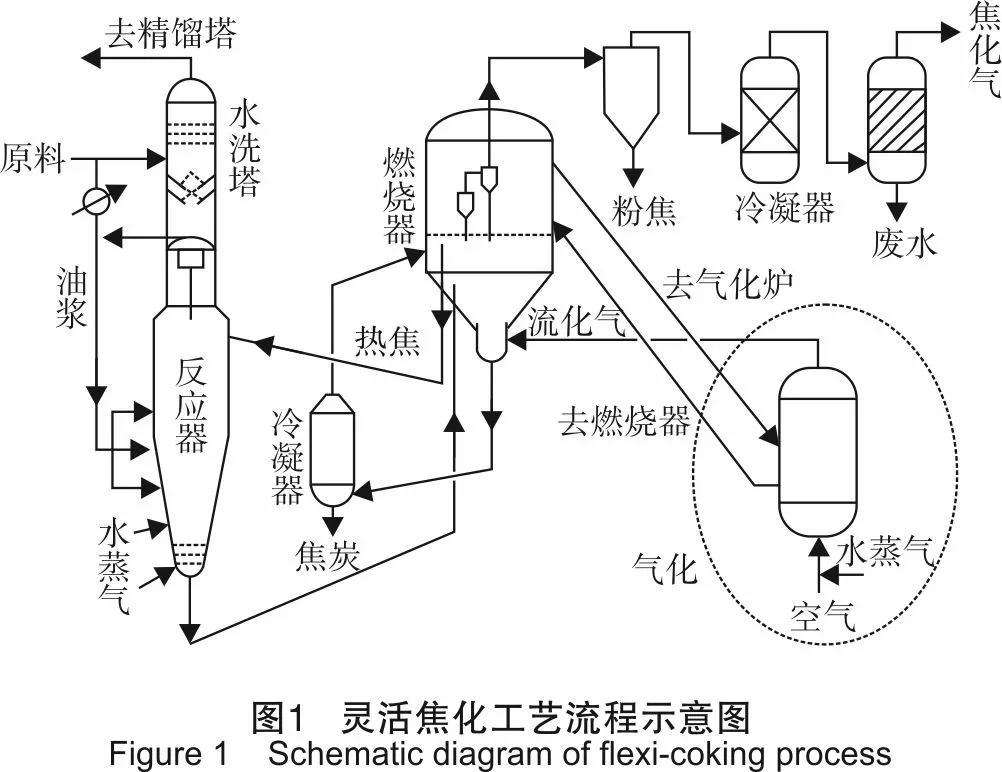

灵活焦化工艺采用多个雾化喷嘴将重油喷入到流化床反应器内[22],与高温焦粉接触发生裂解反应,产生的高温油气经洗涤、分离后进入分馏系统。在气化器中,高温焦粉与水蒸气和空气在927~982 ℃发生气化反应,生产合成气,解决大量富余焦粉需要高效利用的难题。采用该工艺过程可有效降低焦炭产品收率,获得大量富氢低发热量气体[25]。此外,气化温度可通过水蒸气与空气的混合比率来调节。合成气中携带的焦炭细粉被气固分离器分离后传送至流化加热器中,可用于工艺的热量传递与加热器的床层流化等。进入流化气化器内的焦炭量可通过气化剂(空气)流速来调节。灵活焦化工艺流程如图1所示。

灵活焦化工艺是将传统流化焦化工艺与焦炭气化技术相结合的一种重质原料油加工工艺,采用的原料油残炭值(w)要求大于10%,该工艺可将约99%的重油原料转化为裂解气和油产品,得到约1%的焦炭产品,且含有绝大部分的重金属和杂原子,焦炭经过处理可回收其中的重金属元素。因此,灵活焦化工艺加工费用不受原料油品质的影响,成功解决了流化焦化工艺产生大量高硫焦的出路问题。但灵活焦化工艺采用3台流化床反应器串联,焦炭需在3台反应器间循环,因而存在热量、物料及压力的相互制约、操作条件复杂、设备投资高、产品气发热量低等问题,限制了该工艺的进一步应用。截至2003年,世界上灵活焦化装置仅有5套在运行,并未获得大规模的推广与应用[26]。

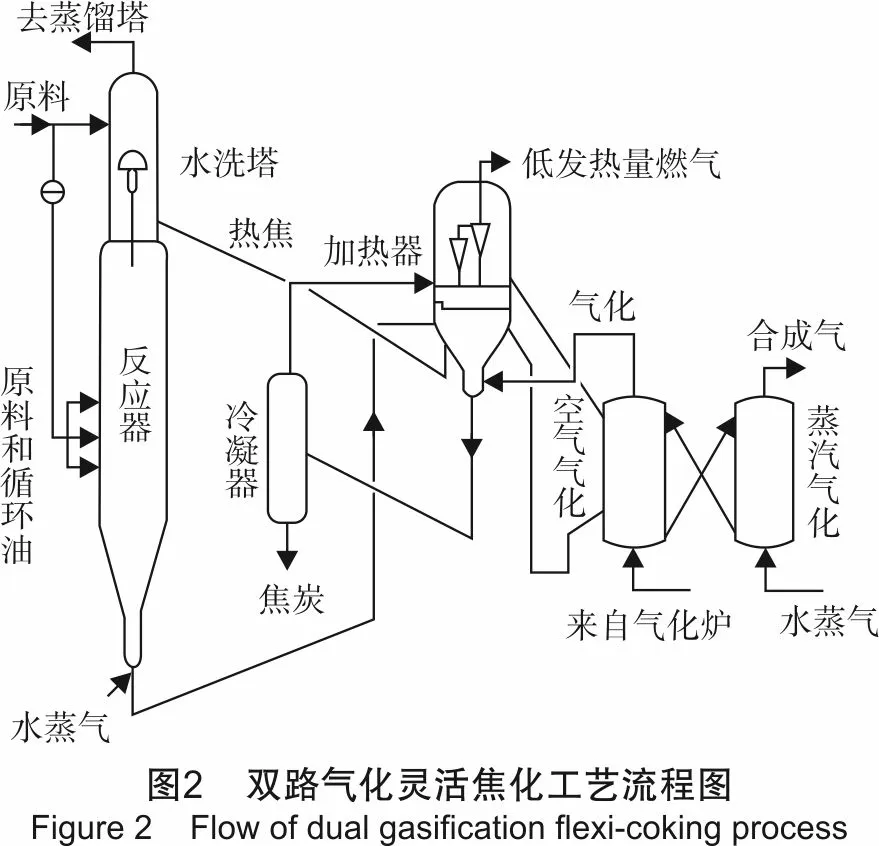

2.2 双路气化灵活焦化工艺

传统灵活焦化工艺会产生大量低发热量气体,且产品气中N2含量太高[25],对制氢或产品气的回收利用均不经济,甚至部分炼油企业还不能充分利用这部分低发热量气体。因此,基于传统灵活焦化工艺,研究人员又开发出了多产氢气或合成气的双路气化灵活焦化工艺,该工艺尤其适用于氢气资源短缺的炼油企业。双路气化灵活焦化工艺流程如图2所示。

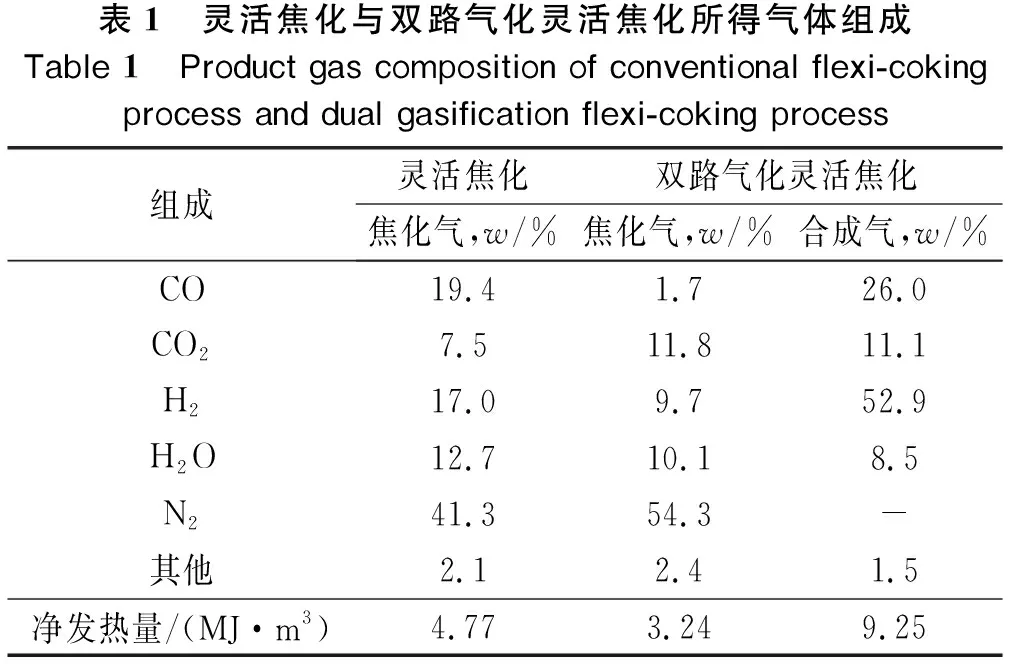

从工艺流程看,双路气化灵活焦化工艺是将传统灵活焦化工艺的气化器一分为二,即空气气化器和蒸汽气化器。其中一部分焦炭在空气气化器内进行燃烧,为焦化反应器及蒸汽气化器提供所需反应热;另一部分焦炭在蒸汽气化器内转化为富氢合成气。通过气化器的改变,不仅提高了合成气中H2和CO产品的含量,而且降低了低发热量气体的产率,有利于制氢和利用。采用阿拉伯重质原油的减压渣油(>565 ℃),在处理量为7.16×103m3/d的规模下,对双路气化灵活焦化工艺与传统灵活焦化工艺进行比较。结果表明,双路气化灵活焦化工艺,可生成标况下合成气3.08×106m3/d。如果将获得的合成气全部用于制备氢气,所得的氢气收率约为改质焦化液体油所需氢气量的2倍左右,具体合成气组成如表1所示[27]。

表1 灵活焦化与双路气化灵活焦化所得气体组成Table 1 Product gas composition of conventional flexi-coking process and dual gasification flexi-coking process组成灵活焦化双路气化灵活焦化焦化气,w/%焦化气,w/%合成气,w/%CO19.41.726.0CO27.511.811.1H217.09.752.9H2O12.710.18.5N241.354.3-其他2.12.41.5净发热量/(MJ·m3)4.773.249.25

由表1可知,双路气化灵活焦化工艺得到合成气中H2收率达到52.9%,CO收率达到26.0%,而灵活焦化工艺得到的焦化气中H2和CO收率分别为17.0%和19.4%,明显低于双路气化灵活焦化工艺。对于焦化气和合成气发热量而言,灵活焦化工艺的焦化气发热量为4.77 MJ/m3,而双路气化灵活焦化工艺的焦化气发热量为3.24 MJ/m3,合成气发热量达到9.25 MJ/m3。由上述分析可知,双路气化灵活焦化工艺使低发热量焦化气的发热量降低约50%,但提高了富氢、高发热量气体的发热量。

2.3 劣质重油双管快速热解-气化耦合工艺

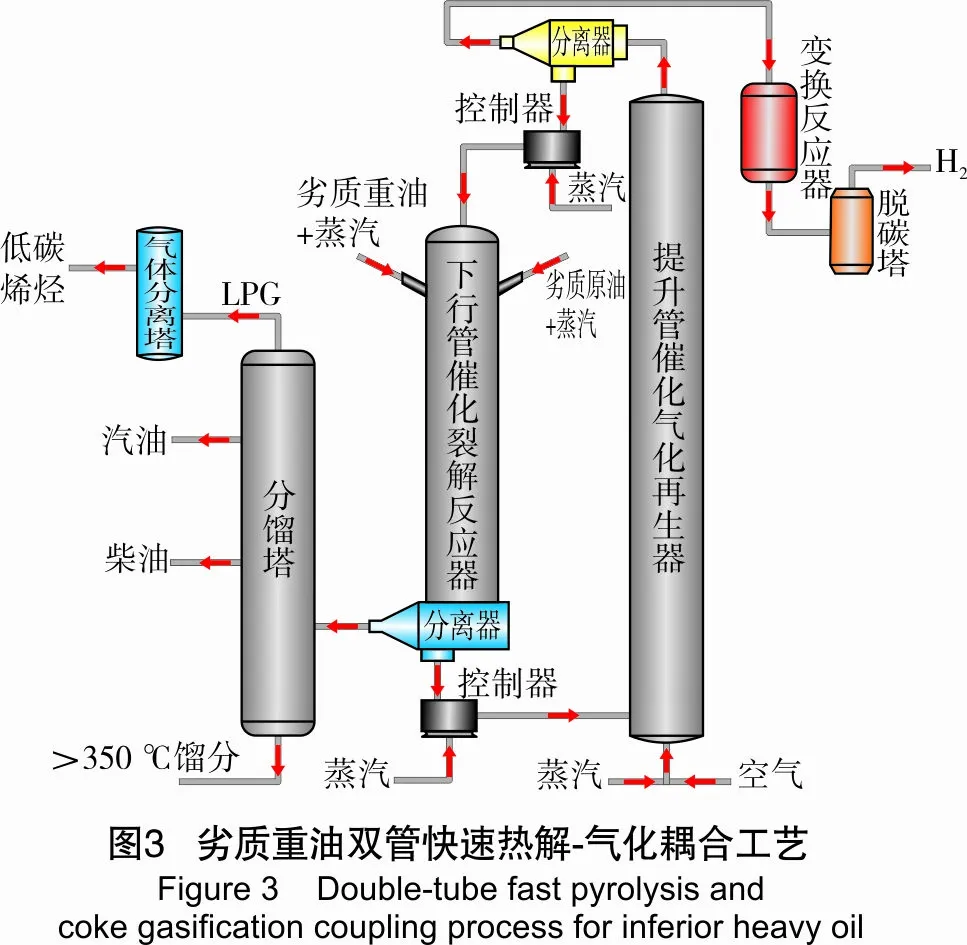

针对ROP工艺在工业化过程中存在的提升管及管路、设备易结焦、再生取热量大、设计较为困难等实际情况,以及原料油、反应机理及工艺流程的差异,田原宇等[16]提出了劣质重油双管快速热解-气化耦合工艺。首先,充分预热(180~350 ℃)及雾化的重油在下行床反应器内与高温碱性催化剂进行毫秒接触反应,所得裂解油产物及气提出的油气进入油气分馏系统。其次,待生催化剂通过卧式分离器进入气提返料器,脱除携带油气后进入组合式提升管再生器进行气化再生。选取的气化剂为水蒸气和空气的混合气,通过调控气化剂的汽氧比实现再生热平衡;所得合成气经耐硫变换和水洗、脱除CO2和硫化物及变压吸附等过程分离得到氢气,这部分氢气可作为裂解油加氢及重质油原料加氢裂解的氢源。具体流程如图3所示[24]。

整个热解过程采用下行管反应器毫秒催化,满足了选择性气化的要求,减少了油气停留时间及二次反应(缩合或裂解等)。采用组合式提升管反应器对待生剂气化可有效消除提升管底部起燃难题,从而强化了热质传递效果,缩短提升管高度;气化剂选用水蒸气与空气混合,通过气化吸热有效解决了半焦燃烧循环热量过剩,通过对汽氧比的调控,可实现再生热平衡,解决再生余热利用难及无渣化加工的难题。此外,整个工艺过程采用特殊设计的返料控制系统,有效避免了滑阀无法适应高温操作的现状,且选取碱性催化剂作为裂解催化剂,有效降低裂解过程的生焦量,从而提高了裂解液体的收率。

3 结语与展望

通过对上述重油热转化工艺的研究发现,不同的重油流态化热转化工艺各有优缺点,应根据不同的目标产物合理选择工艺类型,才能实现劣质重油的高效清洁和转化,最大限度地利用重油资源,获取较大的附加值。而劣质重油具有H/C比低、黏度高、密度大、残炭、重金属及杂原子含量高、易缩合生焦等特性,使其不能像常规重油一样直接作为裂化或裂解工艺的加工原料,在处理上述劣质重油时,流态化热转化技术只能作为一种预处理工艺,为催化裂化、加氢裂解以及煤柴油的饱和裂解等二次加工过程提供合格的原料。为了实现重质原料油合理、高值化转化与清洁加工的要求,提高重油加工深度,增加轻质油产品收率,生产符合国际标准的清洁燃料,今后劣质重油流态化热转化技术应关注以下研究内容:

(1) 加强劣质重油减压深拔工艺及配套设备技术的集成与调控研究,与劣质重油流态化热转化技术组合,提高加工深度,最大限度地生产合格的二次加工原料。

(2) 结合劣质重油的物性,研究劣质重油流态化热转化的基础理论和工艺特点,提出适合我国炼化行业的劣质重油流态化热转化技术。

(3) 研究催化剂基础理论和制备工艺,开发出适用于劣质重油流态化转化工艺的催化剂类型。

(4) 针对劣质重油流化热转化技术的特性,对配套设备及其匹配性进行研究,解决劣质重油流态化热转化技术的工业应用瓶颈。

(5) 对热解焦的物性和二次加工技术进行深入研究,提高热解焦的附加值,增强流化热解技术的竞争力。

(6) 开展劣质重油流化热转化的液体产品二次加工工艺的研究,合理、高效、清洁地加工二次原料,增加轻质油产品,生产符合国际标准的清洁燃料。