大型焦炭塔的腐蚀分析及防护措施

2018-11-02丁书文梁文彬赵振新

丁书文 梁文彬 赵振新

中海油惠州石化有限公司

世界原油发展的总体趋势是趋向重质化和劣质化,劣质重油的平衡利用与加工是目前世界炼油企业普遍关注的重大课题。理论而言,重油轻质化有加氢、脱碳两种途径[1],延迟焦化作为脱碳最为彻底的热裂化工艺,具有投资低廉、操作简便、原料适应性广等优点,一直是重油轻质化的主要途径[2]。焦炭塔又称焦化塔,是渣油发生焦化反应生成轻质油品、气体和焦炭的设备,属于延迟焦化装置的核心设备。焦炭塔在正常运行过程中承受剧烈的温度变化,同时还受到塔本体重力、操作内压、风力和除焦载荷的影响,运行条件十分恶劣[3-4]。

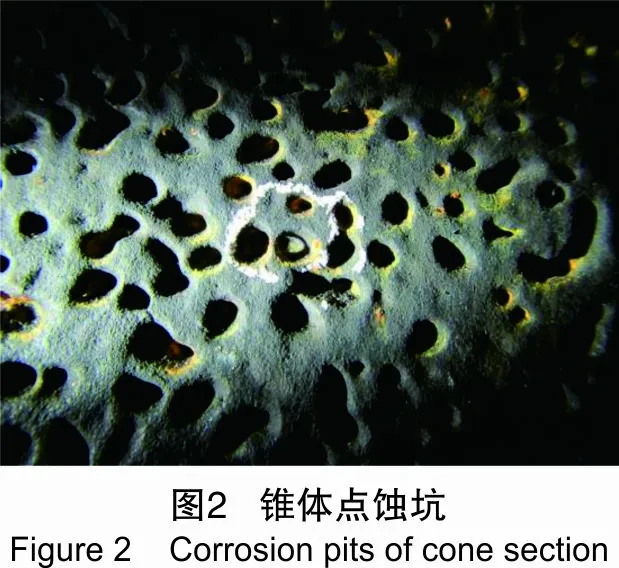

某炼油厂延迟焦化装置设计加工能力4.2×106t/a,采用两炉四塔大型化工艺路线,焦炭塔直径达到Φ9 800 mm,属于国内最大的焦炭塔。该塔于2009年4月投入运行,2011年10月进行首次检验,发现焦炭塔锥段内壁进料口附近区域出现大量点蚀坑,内壁环形焊缝处出现许多与焊缝平行的裂纹。2014年10月,再次检验时发现腐蚀情况加剧。对比国内其他焦化装置,内壁焊缝出现裂纹的情况较为罕见,锥段出现大量点蚀坑的情况则属首例,具有显著的特殊性。结合腐蚀检测结果、焦炭塔工况及焦炭塔材质对腐蚀原因进行分析,并从工艺操作、材料升级等方面提出防护措施,为焦炭塔的设计、制造和操作维护提供借鉴。

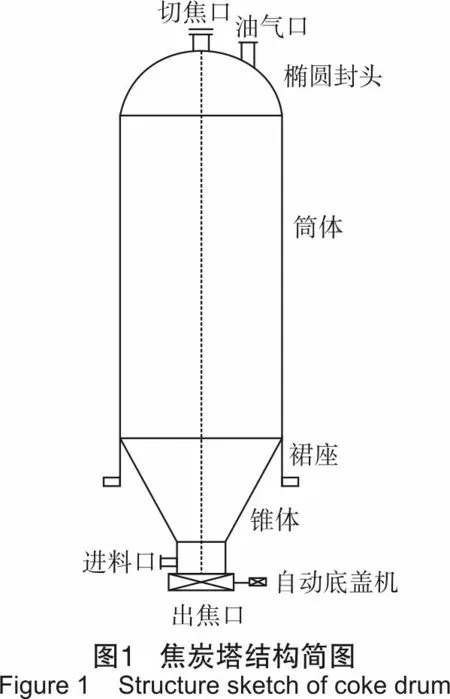

1 焦炭塔的基本情况

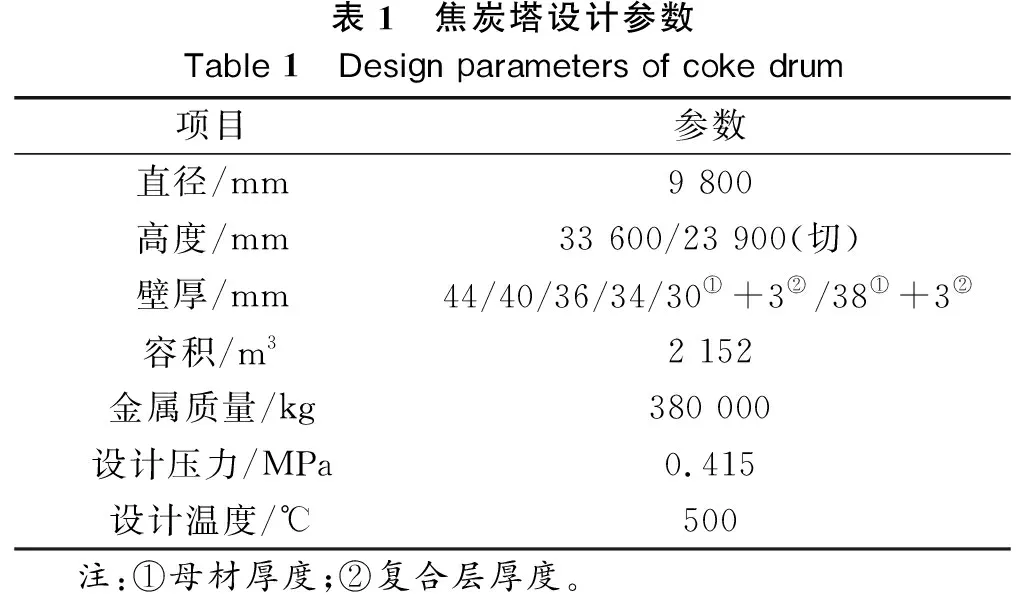

该延迟焦化装置焦炭塔直径为9 800 mm,筒体切线高度23 900 mm,是国内最大的焦炭塔。焦炭塔的设计参数见表1,结构简图见图1。

表1 焦炭塔设计参数Table 1 Design parameters of coke drum项目参数直径/mm9 800高度/mm33 600/23 900(切)壁厚/mm44/40/36/34/30①+3②/38①+3②容积/m32 152金属质量/kg380 000设计压力/MPa0.415设计温度/℃500 注:①母材厚度;②复合层厚度。

焦炭塔的操作温度较高,又处于骤冷骤热、高压水冲击等较为苛刻的操作条件下,易出现塔体腐蚀、鼓包、变形,甚至焊缝开裂和塔体倾斜的情况,故焦炭塔的材质选择非常关键。14Cr1MoR钢是贝氏体组织,冲击功值更高且稳定,对缺口敏感性小,抗高温蠕变能力强,耐热性好。因此,焦炭塔主体材质选用14Cr1MoR钢。考虑到焦炭塔上部暴露在含硫的腐蚀环境中,且无焦炭保护,焦炭塔上段(自塔顶到泡沫层以下200 mm处)采用14Cr1MoR+410S复合钢板[5]。

焦炭塔采用制造厂整体制造、整体运输和吊装的安装方案,筒体纵焊缝采用电弧焊焊接,焊后清根;环缝采用横位自动埋弧焊接;过渡段采用整体锻焊结构代替国内常用的堆焊结构。该结构可有效降低疲劳裂纹的产生,避免过渡段开裂,延长设备寿命。

2 焦炭塔的腐蚀情况

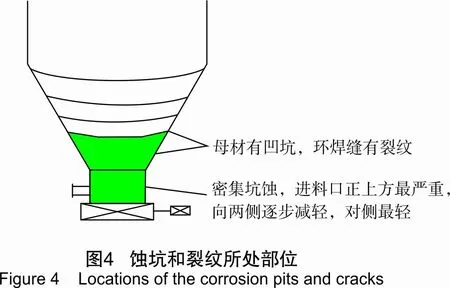

在投入运行两年半后,对焦炭塔进行首次检验,发现4台焦炭塔均已出现腐蚀情况,下锥段内壁出现大量点蚀坑,深度约3 mm,外观形态如图2所示。锥段内壁的环形焊缝出现大量裂纹,深度约3~5 mm,裂纹最大长度达1 m,裂纹的外观形态如图3所示,蚀坑和裂纹所处位置如图4所示。

2014年10月,对焦炭塔进行了第2次全面检验,发现锥段点蚀坑的深度加大,达到5~8 mm;锥段环焊缝裂纹数量增加,部分裂纹连成一体;在塔体中下段未采用410S复合钢板的区域,环焊缝新出现大量裂纹,裂纹与锥段裂纹相似。

3 焦炭塔的腐蚀分析

3.1 锥体点蚀

3.1.1样品分析

为准确判断出现点蚀坑的原因,对点蚀坑取出1个5 mm×3 mm×6 mm的样品进行分析。

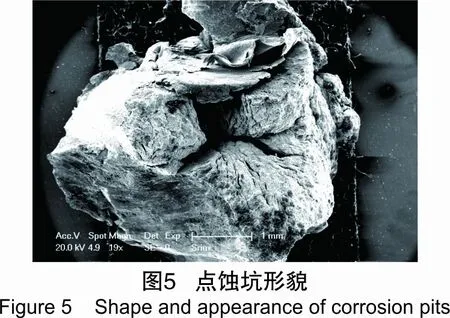

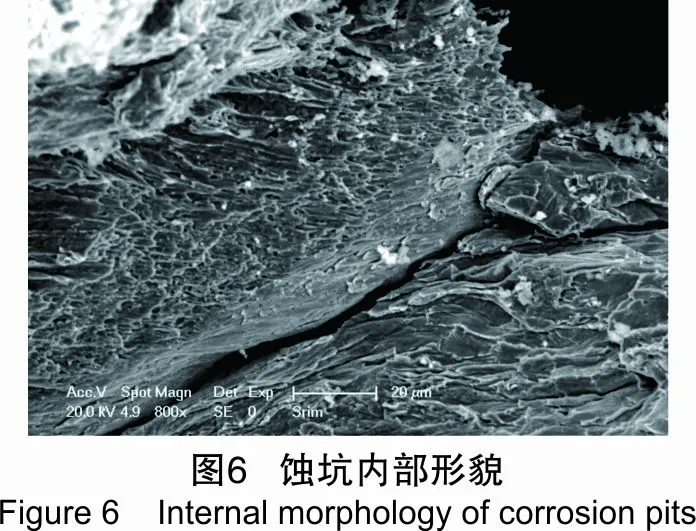

首先,对样品进行电镜扫描,低倍观察点蚀坑的形貌见图5,可见蚀坑从中间向外布满了放射状的裂纹。蚀坑底部及坑内的形貌见图6。图6中左侧呈韧窝开裂,右边沿晶界开裂,底部发生局部剥落。对点蚀坑表面进行放大观察,可看到短小、平行的裂纹和沿晶界的较长裂纹,沿晶界的裂纹还出现分叉,不同的裂纹在发展、交叉的地方出现凹槽,凹槽中被孤立的部分被工艺介质冲刷、剥落后就会形成1个新的坑点。

对样品磨削抛光后进行金相分析,观察显微组织,能看出明显的晶粒变形和碳化物球化,继续放大后可以看到晶粒被明显拉长,证明发生了塑性形变,也说明这部分板材基体受到了较大的应力,甚至超过了其屈服极限,从而使渗碳体发生球化。继续对垂直点坑的金相形貌进行放大观察,可看到裂纹沿着奥氏体与珠光体的边界开裂,裂纹沿着变形方向平行扩展,并带有分叉。

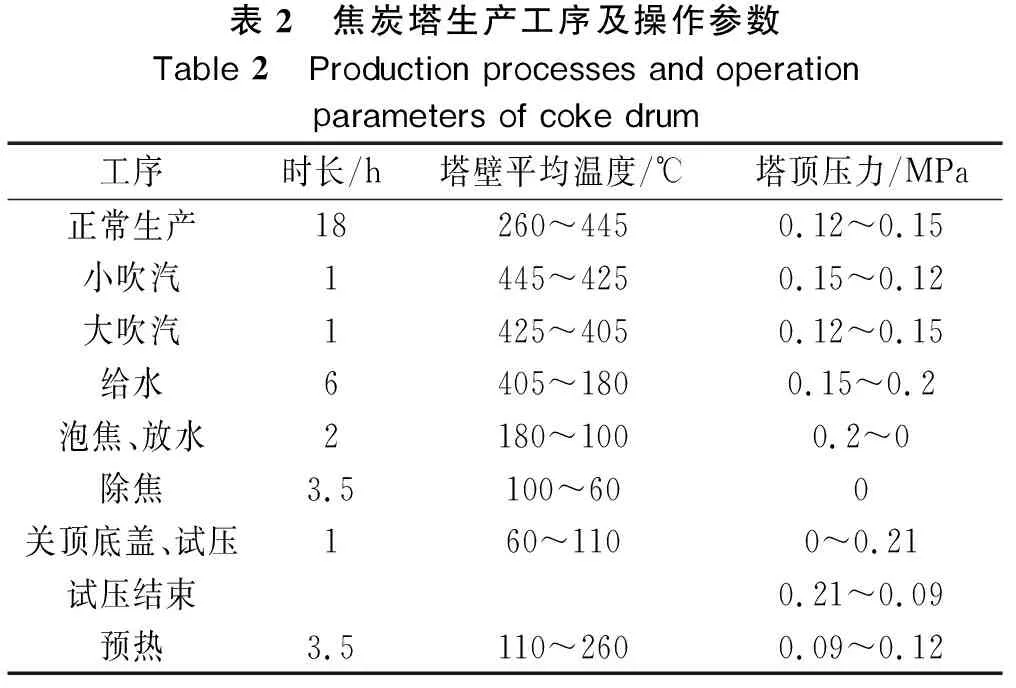

3.1.2工艺条件

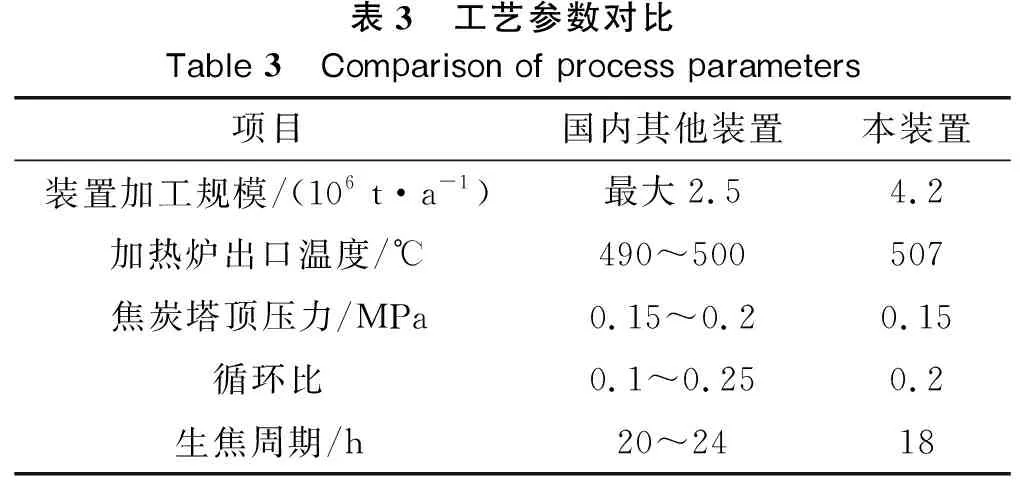

该延迟焦化装置原料为减压渣油,设计硫质量分数0.46%,残炭质量分数16.23%,酸值1.1 mg KOH/g。设计的加热炉出口温度507 ℃,焦炭塔反应压力0.15 MPa。焦炭塔生焦周期为18 h,各工序用时及对应的操作参数见表2。该装置的主要工艺参数与国内其他焦化装置的对比见表3[6]。由表3可知,相对于其他焦化装置,加工规模大、反应温度高、生焦周期短是该装置的主要特点。

表2 焦炭塔生产工序及操作参数Table 2 Production processes and operation parameters of coke drum工序时长/h塔壁平均温度/℃塔顶压力/MPa正常生产18260~4450.12~0.15小吹汽1445~4250.15~0.12大吹汽1425~4050.12~0.15给水6405~1800.15~0.2泡焦、放水2180~1000.2~0除焦3.5100~600关顶底盖、试压160~1100~0.21试压结束0.21~0.09预热3.5110~2600.09~0.12

表3 工艺参数对比Table 3 Comparison of process parameters项目国内其他装置本装置装置加工规模/(106 t·a-1)最大2.54.2加热炉出口温度/℃490~500507焦炭塔顶压力/MPa0.15~0.20.15循环比0.1~0.250.2生焦周期/h20~2418

在焦炭塔的18 h生焦周期中,大吹汽的时间只有1 h,吹汽结束开始给水时,焦炭塔的塔壁温度还高达405 ℃,冷焦水注入后,进料口附近的塔壁在短时间内被冷却到与冷焦水相近的温度,塔壁承受剧烈的冷热交变应力,一旦应力超过塔壁母材的屈服极限,裂纹就很容易出现。

同样,由于生焦周期较短,焦炭塔的预热时间也被压缩,切换四通阀前的预热终温只有260 ℃的较低值。切换生产后,超过490 ℃的高温渣油进入焦炭塔,进料口附近的温度在短时间内从260 ℃升高至490 ℃,塔壁再次承受剧烈的冷热交变载荷。

3.1.3进料方式

该装置焦炭塔的进料方式为锥段单侧进料,部分汽化的高温介质进塔后呈不规则的湍流、涡流等状态,对锥段产生较强烈的冲击,致使进料口附近及对面区域无法结焦,失去了对塔壁的保护。

王兰娟等[7]对中心进料方式的焦炭塔内焦层结构进行了研究,认为焦炭塔内存在中心孔道和分支孔道,给水冷焦时,冷焦水和汽化蒸汽沿中心孔道上升,水不会直接与塔壁接触。而锥段单侧进料的焦炭塔,塔内焦层分布不规则,给水冷焦时,冷焦水从进料口处直接与高温塔壁接触,在一定范围内发生剧烈的汽化,出现对局部锥壳的汽蚀,同时还对塔壁产生剧烈冲刷,加速裂纹交叉部位的剥落,进一步促进蚀坑的产生。

综上可知,点蚀坑出现的主要原因是:①焦炭塔长期处于18 h生焦周期运行的状态,吹汽结束给水冷焦的温度高,切换四通阀前的预热温度低,导致焦炭塔锥段承受极强的交变载荷和冲击性载荷;②较高的生焦反应温度使母材的高温抗力下降,锥段母材产生高低温冷热疲劳和蠕变开裂,裂纹交叉的部位剥落形成蚀坑;③焦炭塔的进料方式为锥段单侧进料,给水时在进料口附近发生剧烈汽化和冲刷,加速了裂纹交叉部位的剥落,还产生明显的汽蚀,进而形成大量点蚀坑。

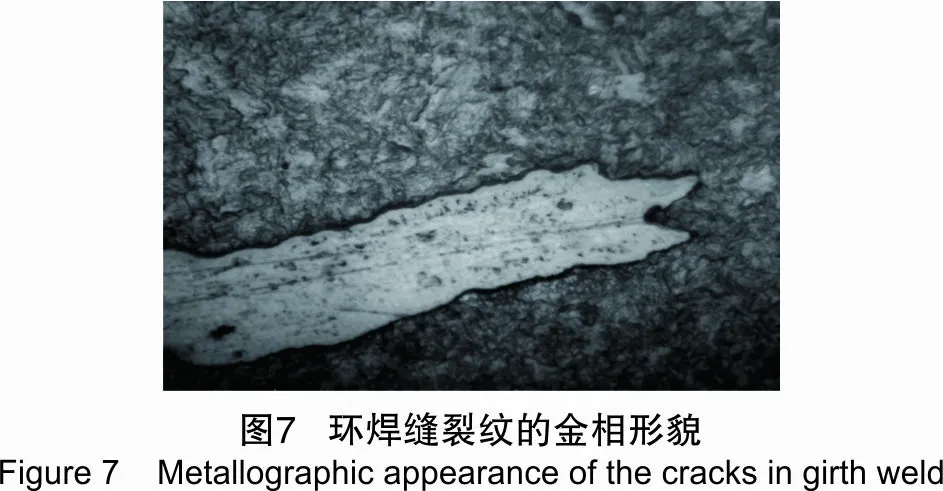

3.2 焊缝裂纹

纵观国内建造的大型焦炭塔,出现鼓胀变形、裙座焊缝开裂的情况较为常见[8],但锥段和筒体焊缝出现裂纹的情况比较罕见。对焦炭塔裂纹部位分别进行硬度检测和金相检测。裂纹附近焊缝金属硬度为181~202 HB,裂纹尖端硬度为166~174 HB,裂纹部位附近母材硬度为165~171 HB,硬度检测基本正常。裂纹的金相形貌如图7所示,裂纹为纵向裂纹,沿着环焊缝断续延伸。由金相形貌可知,此为典型的热机械疲劳裂纹。

焦炭塔周期性变温操作的特点决定了其必然发生热机械疲劳,可以肯定的是,高低温操作循环时间越短,焦炭塔承受的温度变化梯度越大,产生的应力变化幅度就越大。根据疲劳失效机理,在较大的应变幅度条件下,较少的周次循环就可能导致焊缝开裂。国内其他焦化装置大部分采用20~24 h的生焦周期,而该装置一直采用18 h的生焦周期,缩减的时间几乎都是大吹汽和预热的时间,即该装置焦炭塔的急冷速度最快,产生的应变幅度最大,这也是锥段和筒体焊缝出现大量裂纹的主要原因。

4 防护措施

针对出现点蚀坑和焊缝裂纹的原因,装置从工艺操作和选材方面采取了以下防护和应对措施:

(1) 升级焦炭塔锥段材质,提高其高温抗力。参考美国石油学会标准API TR 934-GDesign,Fabrication,OperationalEffects,Inspection,Assessment,andRepairofCokeDrumsandPeripheralComponentsinDelayedCokingUnits(《延迟焦化装置焦炭塔和外围部件的设计、制造、运行效果、检验、评定和修理》),于2014年10月检修时将锥段材质升级为14Cr1MoR+410S复合钢,因施工时间有限,只改造了C、D两台焦炭塔,A、B焦炭塔待下次检修时改造。

(2) 将焦炭的进料方式由锥段单侧进料改造为双侧对称进料,以减缓介质对母体材质的冲刷,同样只改造了C、D两台焦炭塔。

(3) 将装置生焦周期由18 h延长至20 h(处理量较低时可进一步延长),将大吹汽时间由1 h延长至3 h,将大吹汽的蒸汽流量由25 t/h提高至30 t/h,以降低给水时的塔体温度,从而减少给水冷焦时塔体的应力变化幅度。

(4) 优化焦炭塔预热操作,减缓新塔引油气速度,提高换塔前的预热终温,降低焦炭塔的温变幅度。

5 实施效果

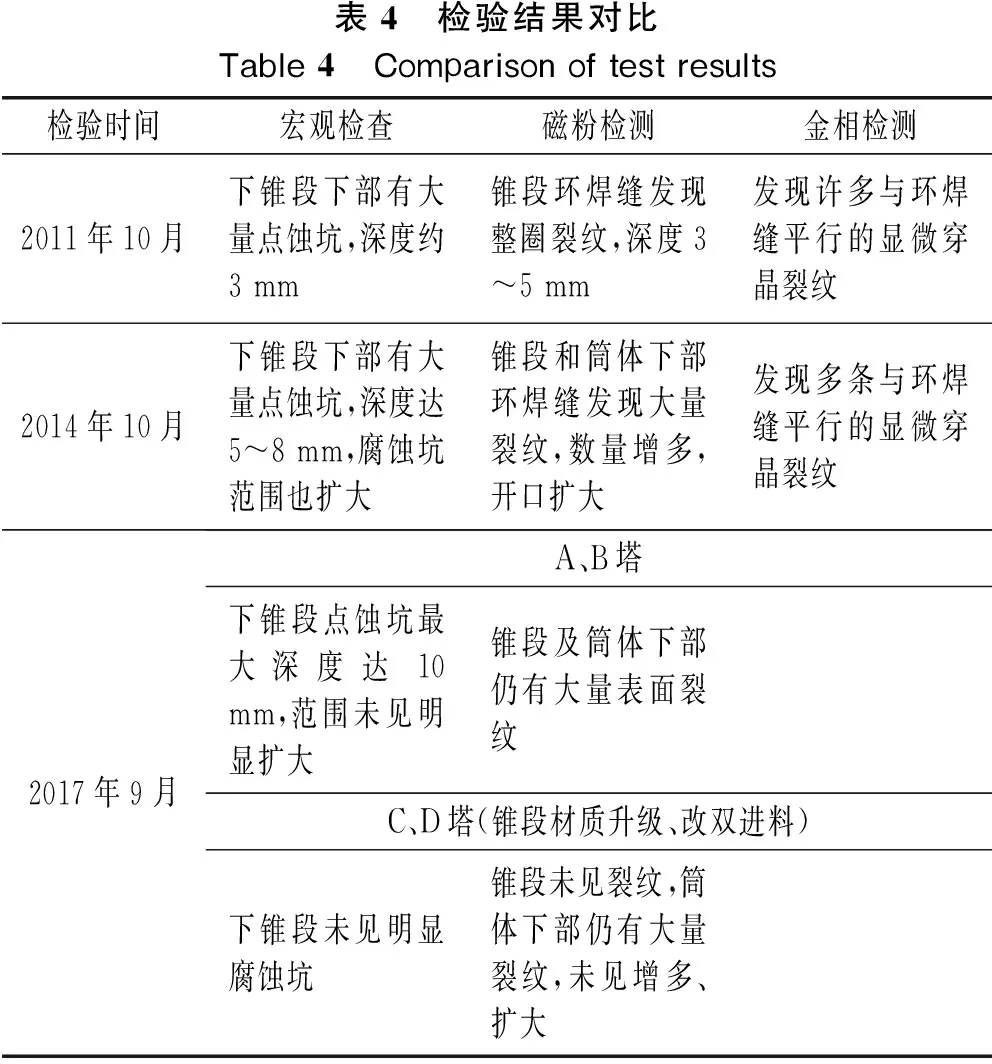

采取上述应对措施后,于2017年9月再次对焦炭塔进行了全面检验,发现塔筒体焊缝裂纹仍然存在,但未见明显的加深和延长。锥段材质升级后的两台焦炭塔锥段未见焊缝裂纹,也未见明显点蚀坑;未升级的两台焦炭塔锥段点蚀坑仍然存在,最大深度约10 mm,锥段焊缝处仍然存在大量裂纹。3次检验结果的对比情况见表4。由表4可知,实施防护措施后,焦炭塔的腐蚀情况大幅改善,可显著延长焦炭塔寿命。

6 结 论

(1) Φ9 800mm焦炭塔在投入运行两年多后即出现锥段点蚀、环焊缝裂纹的腐蚀现象。锥段点蚀的原因为:较高的运行温度降低了焦炭塔母材的高温抗力,较高的给水冷焦温度和较低的预热终温导致锥段塔壁承受剧烈的交变载荷和冲击载荷,母材产生高低温冷热疲劳和蠕变开裂,裂纹交叉部位剥落产生了点蚀坑。单侧锥段进料导致冷焦水在进料口附近汽化、冲刷,加速了裂纹交叉部位的剥落,还产生明显的汽蚀,进而形成大量蚀坑。

表4 检验结果对比Table 4 Comparison of test results检验时间宏观检查磁粉检测金相检测2011年10月下锥段下部有大量点蚀坑,深度约3 mm锥段环焊缝发现整圈裂纹,深度3~5 mm发现许多与环焊缝平行的显微穿晶裂纹2014年10月下锥段下部有大量点蚀坑,深度达5~8 mm,腐蚀坑范围也扩大锥段和筒体下部环焊缝发现大量裂纹,数量增多,开口扩大发现多条与环焊缝平行的显微穿晶裂纹2017年9月A、B塔下锥段点蚀坑最大深度达10 mm,范围未见明显扩大锥段及筒体下部仍有大量表面裂纹C、D塔(锥段材质升级、改双进料)下锥段未见明显腐蚀坑锥段未见裂纹,筒体下部仍有大量裂纹,未见增多、扩大

(2) 产生环焊缝裂纹的主要原因是18 h的生焦周期产生了较强的热机械疲劳,进而引起疲劳开裂。

(3) 通过升级锥段材质、改变进料方式、延长生焦周期、延长大吹汽时间和提高预热终温等防护措施的实施,焦炭塔腐蚀情况得到明显改善。