梯度层含量与应变速率对梯度纳米结构铜变形行为的影响

2018-11-02,,,,

, ,,,

(北方工业大学,机械与材料工程学院,北京 100144)

1 前 言

梯度纳米结构是指材料的微观组织特征尺寸(例如晶粒直径、孪晶片层厚度等)在某一空间维度上呈现从纳米到微米(或毫米)尺度连续变化特征的特殊结构[1]。梯度纳米结构不是各种不同尺寸组织的简单混合(例如,多级结构纳米结构),而是梯度式的连续过渡,不存在微观组织特征的突变界面[2]。在塑性变形过程中,梯度纳米结构中各组成部分相互协调并发挥各自力学性能特征,进而表现出优异的整体力学性能[3-4]。

常见的梯度纳米结构制备工艺主要有表面机械研磨(Surface mechanical attrition treatment,SMAT),表面机械碾压(Surface mechanical grinding treatment, SMGT),梯度物理气相沉积(Physical vapor deposition, PVD),梯度化学气相沉积(Chemical vapor deposition, CVD)等[5-8]。表面机械碾压工艺(SMGT)是利用球型硬质合金头与高速旋转试样表层间产生的剪切塑性应变实现材料表层晶粒纳米化的方法。由于剪切塑性应变沿试样表面至心部方向呈梯度减小趋势,所以细化后的微观组织特征尺寸也呈梯度分布特征[9]。

针对梯度纳米结构材料,国内外专家学者开展了大量的研究工作。这些研究工作主要集中在制备工艺参数与梯度结构特征之间的关系[9-10]、晶粒细化过程与微观机理[11]、梯度纳米结构化学活性与热稳定性[12-15]、梯度纳米结构的微观变形机理和宏观力学性能等方面[16-17]。而有关梯度纳米结构组成(不同体积分数的梯度结构)以及变形条件(不同的应变速率)等因素对其宏观变形行为与力学性能的影响依然未被清晰揭示。

本文利用SMGT制备梯度纳米结构铜,开展梯度纳米结构铜在不同条件下的塑性变形行为研究。首先,利用SMGT制备不同梯度层体积分数的棒状梯度纳米结构纯铜试样。然后,利用显微硬度测试和金相分析分别表征了试样横截面上显微硬度和微观组织的梯度分布特征。最后,结合不同梯度层体积分数和不同应变速率下单轴拉伸试验数据,对比分析梯度层体积分数和应变速率对其力学性能与塑性变形行为的影响。

2 实验材料与方法

2.1 实验材料

试验材料采用直径为Φ20mm无氧纯铜(纯度为99.97%)棒材。将无氧纯铜棒材下料成长度为100mm短棒,并进行退火处理后备用。退火处理的工艺为:600℃/保温3h+空冷。经退火处理后的无氧纯铜晶粒形貌为等轴状,晶粒直径为30~50μm。

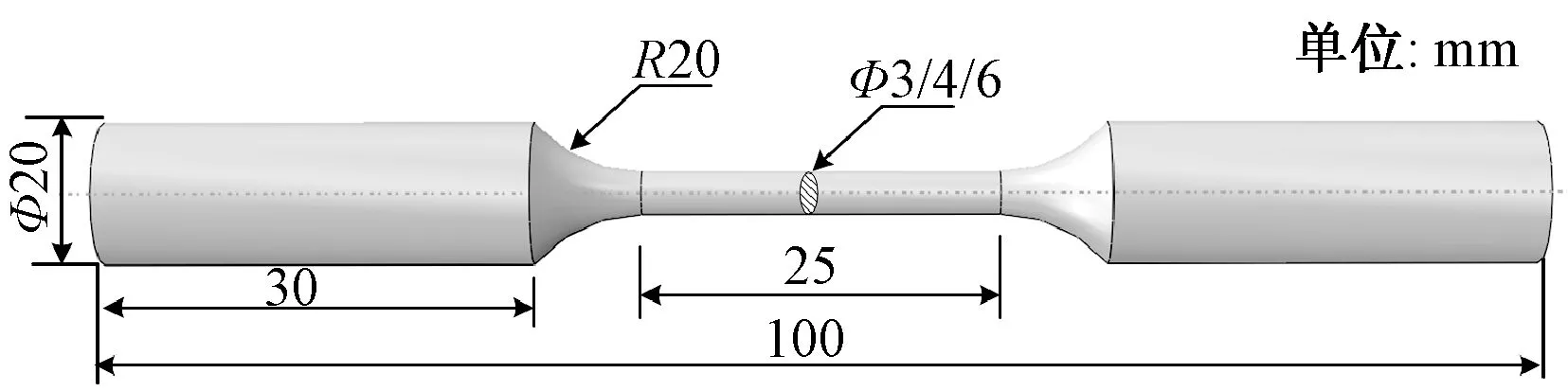

退火处理后的试样,通过车削加工成标距段直径分别为Φ6mm,Φ4mm 和Φ3mm的A,B,C三类棒状拉伸试样,具体形貌及尺寸如图1所示。

图1 无氧纯铜棒状拉伸试样示意图Fig.1 Sketch map of oxygen free copper tensile sample

2.2 梯度纳米结构的制备

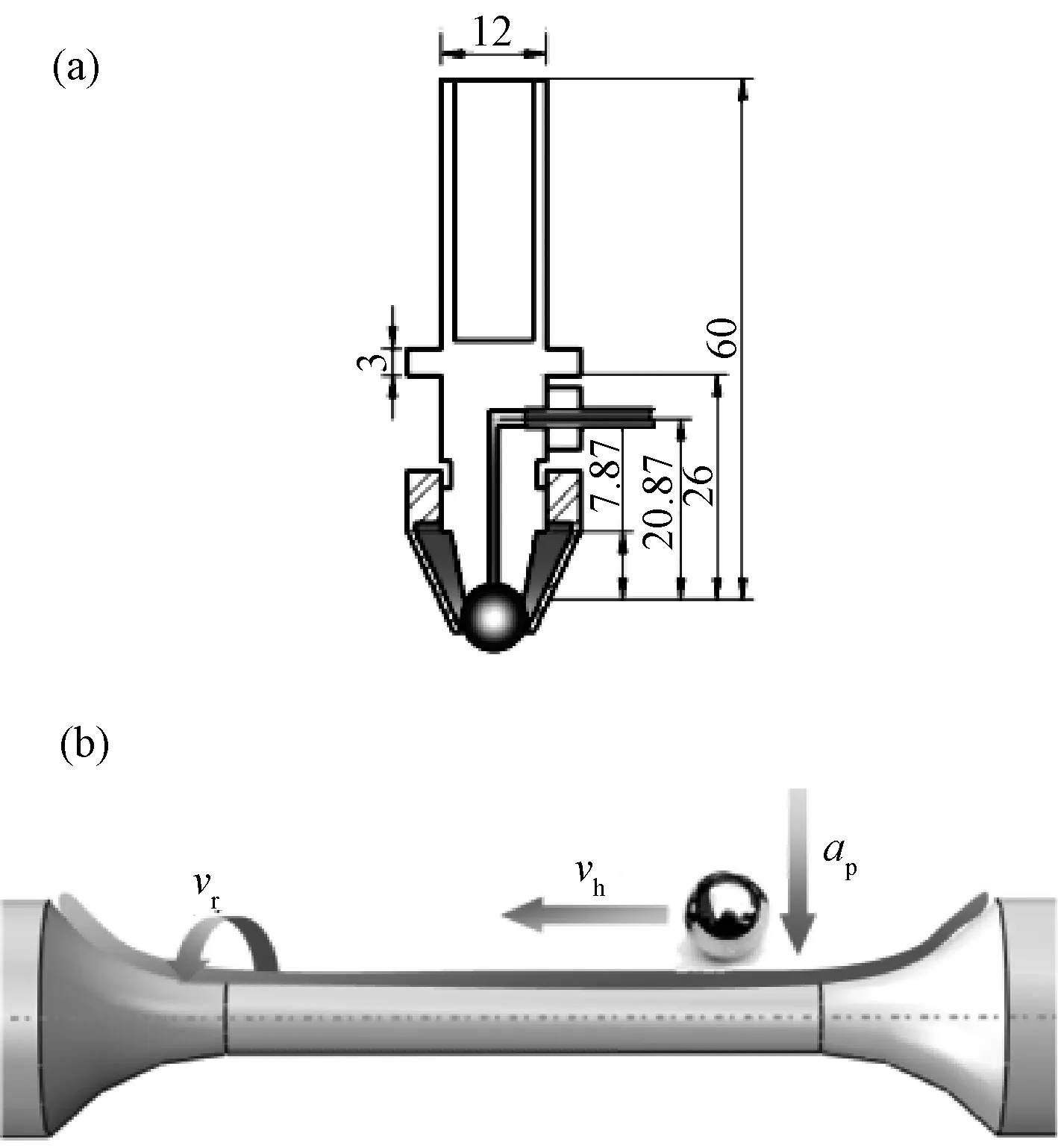

将A,B,C三类棒状纯铜拉伸试样安装到CK6136数控车床上,采用表面机械碾压工艺(SMGT)[9]对拉伸试样的标距段和过度圆弧段进行表面纳米化处理(图2b)。SMGT处理过程中采用的WC/Co硬质合金球头直径为3mm,碾压工具结构如图2a 所示。具体处理工艺参数及试样编号如表1所示。

图2 表面机械碾压处理制备梯度纳米结构(a) WC/Co碾压头; (b) SMGT工艺示意图Fig.2 Surface mechanical grinding treatment(a) WC/Co grinding tool; (b) Sketch map of SMGT

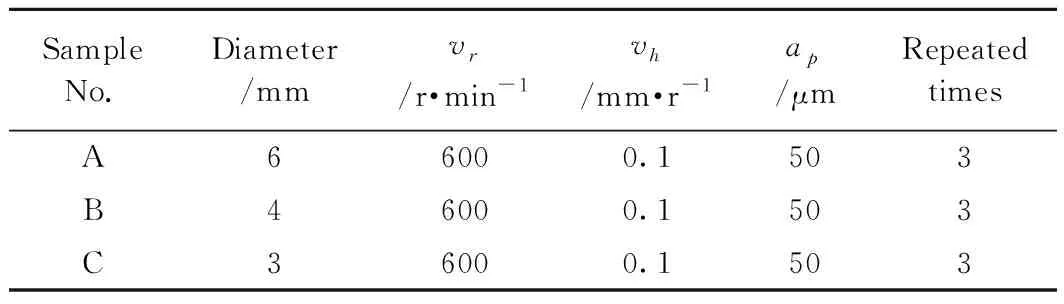

Sample No.Diameter/mmvr /r·min-1vh/mm·r-1ap /μmRepeated timesA66000.1503B46000.1503C36000.1503

2.3 组织表征与性能测试

从A,B,C三类棒状梯度纳米结构试样的标距段内分别截取高度为2mm圆柱试样,用于金相组织观察与显微硬度测试。金相腐蚀液为100mL H2O+5g FeCl3+15mL HCl(10%)。

显微硬度测试在FM-ARS900上进行。加载载荷为10gf,保持载荷15s。

准静态和不同应变速率的单轴拉伸试验在Instron 3300双立柱电子万能材料试验机上进行。单轴拉伸测试的应变速率为分别为2.0×10-4s-1,1.0×10-3s-1,5.0×10-3s-1,2.0×10-2s-1和1.0×10-1s-1, 其中,2.0×10-4s-1为准静态单轴拉伸测试的应变速率。

3 结果与分析

3.1 显微硬度的梯度分布特征

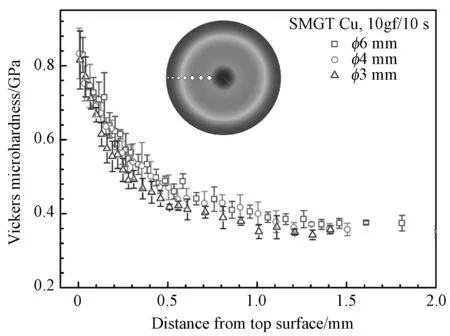

经表面机械碾压处理后的纯铜试样横截面上沿径向方向的硬度分布如图3所示。可以看到,样品外表层的显微硬度值最高,均值达到0.84GPa。沿外表层至心部方向上,显微硬度值逐渐下降:在距表层~1mm位置处,显微硬度值降为0.34GPa。随着距表层距离的进一步增加,显微硬度值基本不再发生变化。

图3 经SMGT处理后的纯铜试样横截面上硬度梯度分布特征Fig.3 Gradient distribution of micro-hardness in SMGT copper

从图3容易看出,从试样表层到距离表层~1mm的区域内,显微硬度值的分布沿径向呈连续递减的梯度分布特征。值得注意的是,由于采用一致的工艺参数,标距段直径分别为Φ6mm,Φ4mm和Φ3mm的A,B,C三类拉伸试样的梯度层厚度和分布特征基本一致。由此可计算出,A,B,C三类拉伸试样中梯度结构层所占体积分数依次为30.56%,43.75%和55.56%。

3.2 微观组织的梯度分布特征

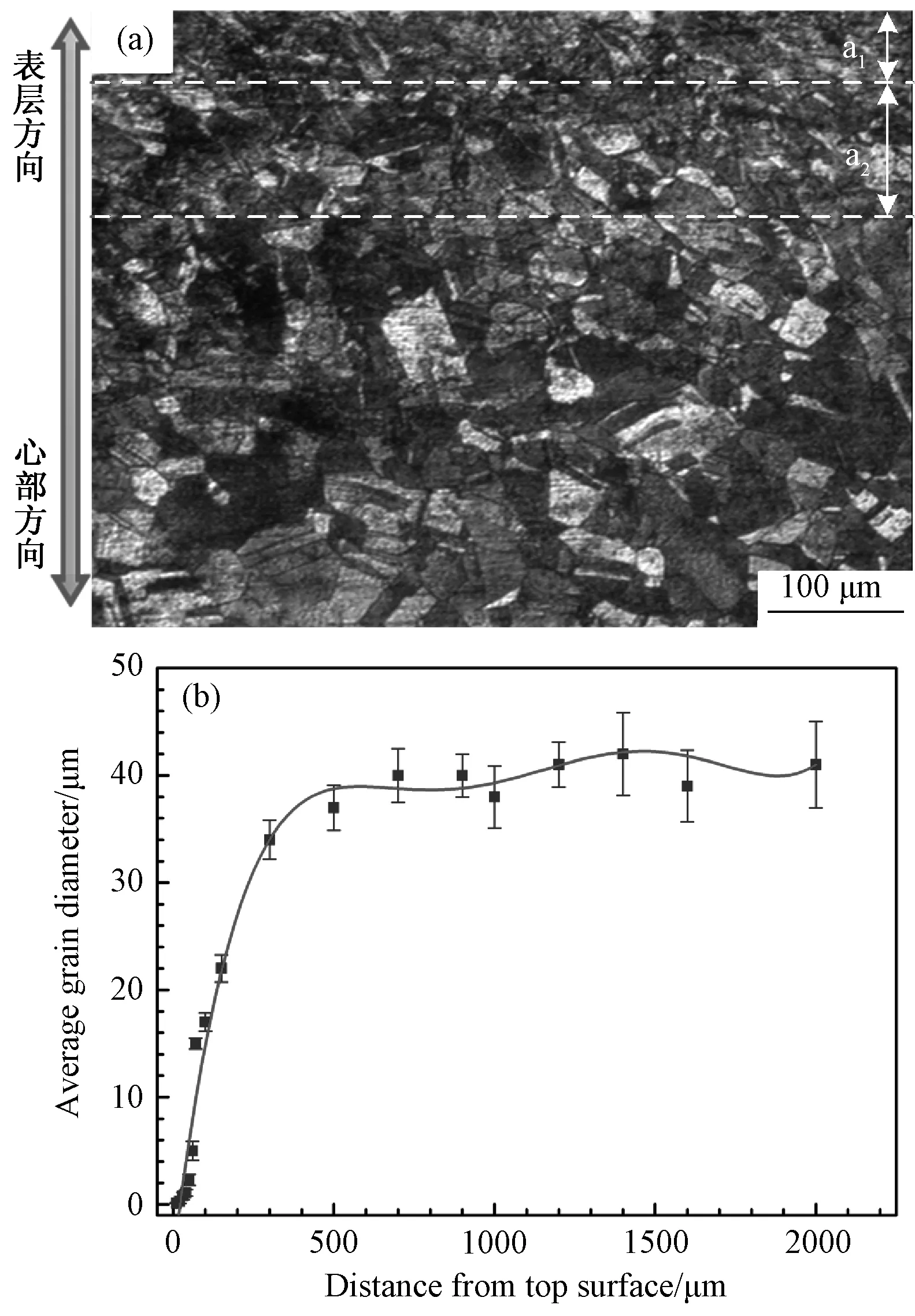

经表面机械碾压处理后的纯铜样品表层微观组织如图4所示。图中可见,沿着试样表层至心部的方向上,晶粒直径逐渐增大,呈现显著的梯度分布特征。

图4 SMGT处理后的纯铜试样表层微观组织梯度分布特征(a) 金相照片; (b) 平均晶粒直径分布Fig.4 Gradient distribution of microstructure in SMGT copper (a) Metallographic structure; (b) Distribution of average grain diameter

靠近试样外表层的区域,是典型的超细晶(纳米晶)区。在不断累积的剪切应变作用下,该区域内的原始粗大等轴晶粒逐步细化为直径在0.1~1μm超细晶粒(图4(b))。超细晶层的厚度~50μm,如图4(a)中a1所示区域。

紧邻超细晶层的是变形晶粒层,如图4(a)中a2所示的区域。该区域内的晶粒呈现沿剪切应变方向变形、拉长的趋势。变形晶粒层的厚度在100μm左右。

与变形晶粒层相邻的是粗晶区,如图4(a)中a2以下所示区域。该区域的晶粒形貌多为等轴状,未见明显的变形与拉长。粗晶区内晶粒平均直径~40mm,如图4(b)所示。

值得注意的是,粗晶区内晶粒的形貌虽为典型的未变形组织,但结合硬度的表征可以发现,其显微硬度明显高于心部区域。这是由于剪切应变的梯度分布特征导致该区域内晶粒也受到了剪切应变的影响。在剪切应变作用下,晶粒内部的位错相互交割、缠结,位错密度不断上升[18],导致其显微硬度明显高于心部未受应变影响的区域。

3.3 梯度结构体积分数的影响

将含有不同梯度层体积分数(分别为30.56%,43.75%和55.56%)和退火态(粗晶态,梯度层体积分数为0)纯铜拉伸试样分别开展准静态单轴拉伸试验,所得应力-应变曲线如图5(a)所示。

图中可见,退火态纯铜试样的屈服强度相对较低,仅为56MPa。经SMGT处理后,试样屈服强度显著提高。以梯度层体积分数最低的A类试样(梯度层体积分数为31.56%)为例,其屈服强度为176MPa,相对于退火态纯铜提高3倍左右。

随着梯度层体积分数的增加,屈服强度进一步提高:当梯度层体积分数增加到55.6%时,屈服强度提高到190MPa。值得注意的是,从A类到C类试样,梯度层体积分数提高了65.7%,而其屈服强度仅提高了22%。

图5 不同梯度层体积分数对拉伸力学性能的影响(a) 准静态单轴拉伸变形曲线; (b) 屈服强度—均匀延伸率之间的“倒置”关系Fig.5 Influence of the gradient layer volume fraction on mechanical property(a) Quasi static tensile curves; (b) Inverse relationships between yield stress and uniform elongation

另一方面,随着梯度层体积分数的增加,不但屈服强度逐渐提高,而且均匀塑性变形能力依然非常优异。例如,B,C类试样的均匀延伸率分别为18.0%和15.9%。

通过其他剧烈塑性变形方式获得的均匀纳米/超细晶材料(例如,等倾角挤压),虽然也具有较高的强度(300~420MPa),但基本没有均匀塑性(均匀延伸率<5%),如图5b左上角虚线圆圈区域所示[19]。

进一步分析发现,随着梯度层体积分数的增加,梯度纳米结构铜的屈服强度与均匀延伸率之间呈现特殊的“倒置”关系,如图5(b)中右下部分红色虚线所示。显然,这与金属材料中常见的强度与塑性之间的“双曲线型”关系(如图5(b)中左上角红色虚线所示)有着本质的区别[20]。

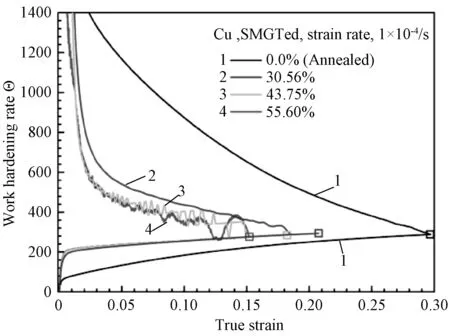

为了进一步探究强度-塑性之间特殊“倒置”关系出现的原因,图6给出不同梯度层体积分数纯铜试样加工硬化率-真应变曲线。

图6 不同梯度层体积分数纯铜试样加工硬化率-真应变曲线Fig.6 Work hardening rate-true strain curves of SMGT copper with different gradient layer volume fractions

从图6可见,退火态粗晶铜的加工硬化能力较强。随着应变量的增加,加工硬化能力逐渐降低并与其对应的真应力应变曲线相交。根据Considere判据[21],良好的加工硬化能力是粗晶铜拥有良好均匀塑性的根本原因。

相对于粗晶材料而言,含有纳米/超细晶层梯度结构的材料加工硬化能力显著降低:加工硬化率曲线迅速下降并逐渐接近于对应的真应力-应变曲线,这是超细晶/纳米晶材料共有的塑性变形失稳特征。

然而,值得注意的是,随着应变量的进一步增加,梯度结构的加工硬化率降低趋势逐渐变得平缓,并出现显著的上浮与波动,明显延后了塑性失稳的发生。一些研究中将这种在梯度结构中出现的特有的加工硬化现象归结为“梯度效应”[22]。

3.4 应变速率的影响

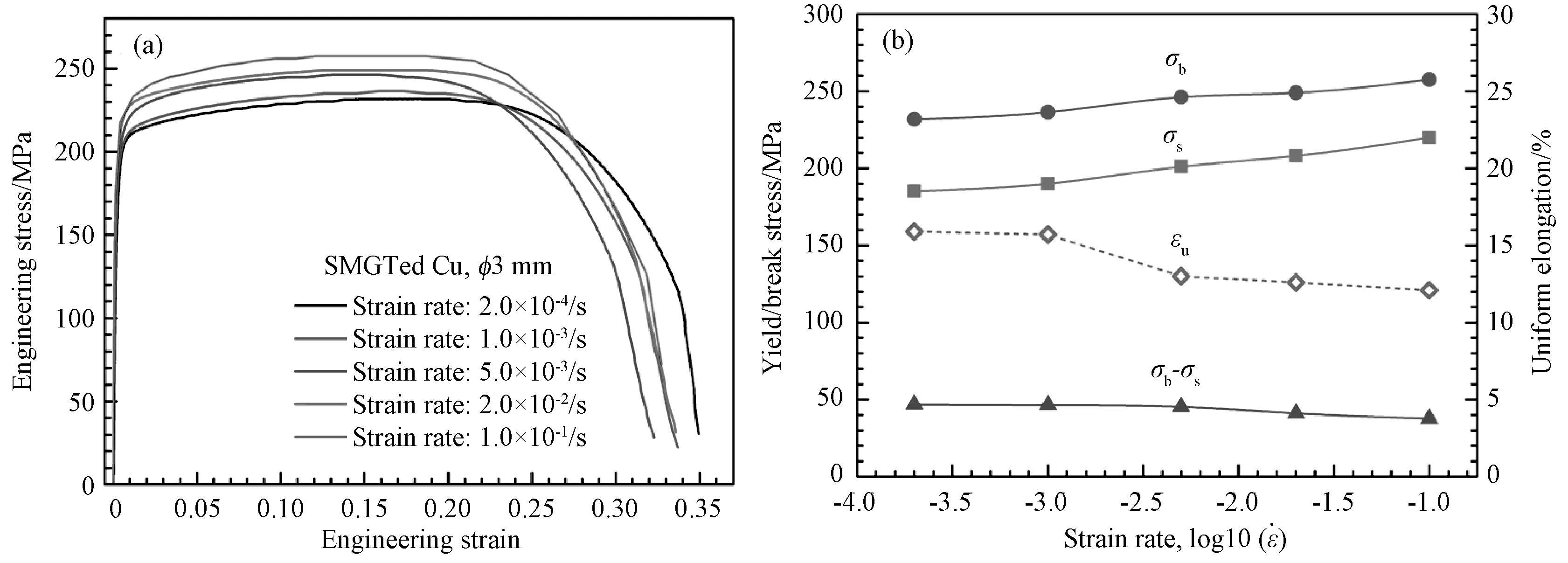

经表面机械碾压处理后的C类试样(梯度层体积分数为55.60%)在不同应变速率下的单轴拉伸试验结果如图7所示。

从图7(a)中可见,梯度纳米结构金属铜在准静态拉伸(2.0×10-4s-1)变形时,屈服强度为190MPa,均匀延伸率为15.9%。随着应变速率的增加,屈服强度/抗拉强度都逐渐上升,均匀延伸率呈逐渐降低的趋势(见图7(b))。当应变速率增加到1.0×10-1s-1时,屈服强度上升为220MPa,而对应的均匀延伸率下降到12.1%。

经分析可知,对于经表面机械碾压处理后的梯度结构金属样品, 当应变速率在2.0×10-4~1.0×10-1s-1内变化时,试样的屈服/抗拉强度均随应变速率的增加而缓慢上升。但是,抗拉强度与屈服强度的差值(σb-σs)却表现出随着应变速率的增加而逐渐降低的趋势。这是因为随着应变速率的增加,材料内部的位错运动、增殖等都来不及充分发生,最终导致应变硬化能力逐步降低[23]。

值得注意的是,尽管均匀延伸率也呈现随着应变速率的增加而不断降低的趋势,但其下降的幅度却较小(最大下降幅度为~23%)。即使在高应变速率(1.0×10-1s-1)下,梯度结构金属铜依然拥有高达12.1%的均匀延伸率。

图7 不用应变速率下梯度纳米结构铜的拉伸变形行为(a) 工程应力-应变曲线; (b) 屈服强度-应变速率曲线Fig.7 Tensile deformation behaviors of SMGT samples under different strain rates(a) Engineering stress-strain curves; (b) Yield stress-strain rate curves

4 结 论

本文采用表面机械碾压工艺制备了梯度纳米结构铜,表征了棒状梯度纳米结构金属试样横截面上显微硬度和微观组织的梯度分布特征,研究了梯度层体积分数和应变速率对力学性能和变形行为的影响。综合上述实验结果与分析,得出以下主要结论:

1.经机械碾压处理后的梯度纳米结构金属铜屈服强度为176MPa,相对于退火态粗晶铜提高3倍左右,其均匀延伸率高达16%。

2.随着梯度层体积分数的增加,屈服强度缓慢提高,当棒状试样直径从6mm降为3mm,梯度层体积分数提高了65.7%,而其屈服强度仅提高了22%。

3.随着梯度层体积分数的增加,梯度纳米结构铜的屈服强度逐渐提高,但其塑性下降却较为缓慢,从而表现出与金属材料中常见的强度与塑性间的“双曲线型”关系所截然不同的特殊“倒置”关系。

4.随着应变速率的逐渐增加,梯度结构金属铜的屈服强度/抗拉强度逐渐上升,均匀延伸率呈缓慢下降趋势:当应变速率从2.0×10-4s-1增加1.0×10-1s-1时,屈服强度由190MPa上升到220MPa,均匀延伸率由15.9%降为12.1%。