基于等效锥度的动车组三级修间隔周期研究

2018-11-02吴晨恺林凤涛

吴晨恺 陈 进 林凤涛

(1. 广州地铁集团有限公司,510010,广州; 2. 华东交通大学土木建筑学院,330013,南昌;3. 华东交通大学机电与车辆工程学院,330013,南昌//第一作者,硕士研究生)

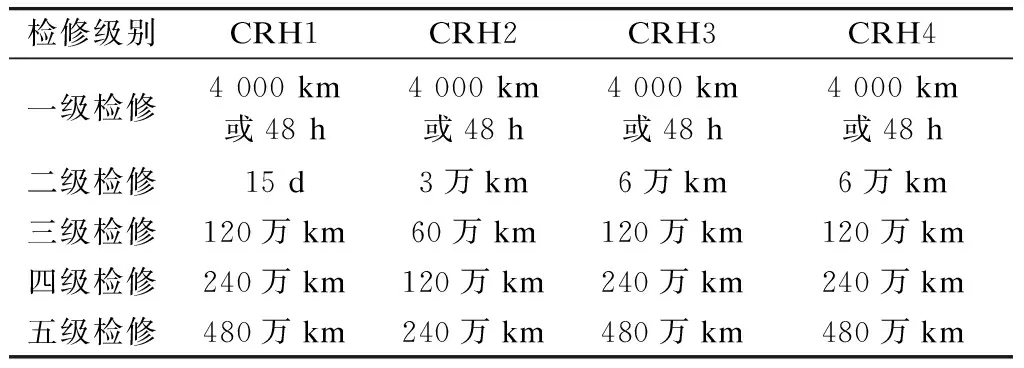

目前,我国动车组的检修分为一至五级修,一、二级检修为运用修,三、四、五级检修为高级修。但是,我国各种型号的高速动车组在检修周期方面存在一定差异,例如CRH2型动车组除一级修外,其余4个等级的检修周期标准值(走行公里数)比CRH1、CHR3和CRH5型动车组的检修周期标准(走行公里数)要小。我国动车组检修周期详见表1。

表1 中国动车组检修周期标准值

CRH2型动车组在走行60万km后就要进行一次三级修, CRH1、CHR3和CRH5型动车组的三级修间隔周期为走行120万km,这样CRH2型动车组的高级修次数过于频繁,增加了车辆的运营成本。但是,在我国现有研究中,大多数学者把研究重点放在了车轮镟修周期延长、动车组运用检修计划优化、车轮型面优化[1]等方面,对于动车组高级修或是三级修检修周期的相关研究资料很少。因此,为了降低车辆运营成本,为以后的高级修间隔周期研究提供参考,本文选取CRH2A型动车组1和动车组2进行跟踪试验,研究其三级修间隔周期由60万km延长至120万km的可行性。

1 等效锥度对三级修间隔周期延长的影响

由文献[2]知:轮轨几何接触是解释铁道车辆动力学性能的基础,等效锥度是轮轨几何接触的重要参数。对我国多条线路上的动车组振动状态及车轮磨耗跟踪研究的结果表明,轮轨匹配等效锥度的大小与动车组运行过程中的动态响应密切相关。如果等效锥度过小,将导致动车组运用过程中出现“晃车”现象;而等效锥度过大,会引起动车组车辆构架横向振动报警甚至失稳[2]。

随着动车组走行里程的增加,车轮磨耗即车轮外形的改变会导致等效锥度发生变化,而等效锥度作为轮轨接触线性化指标,表明轮轨几何接触发生改变,进而导致动车组动力学性能变化,最终可能发生上述的“晃车”或横向失稳现象。

根据国际铁路联盟标准UIC 518规定:车辆进行试验时,用等效锥度参数评估轮轨接触几何关系[3]。UIC 519规定:名义等效锥度指在轮对蛇行运动时横移量3 mm处对应的值[4]。因此,本文以车轮轴横移量3 mm处的等效锥度为主要评估指标,辅以车轮外形(车轮踏面磨耗量、轮轨接触几何关系)和车辆动力学性能(构架横向稳定性、车体平稳性)评估指标,对选定的动车组1和动车组2,在60万km镟轮后、120万km三级修及镟轮前分别进行了跟踪测试。经分析对比后,为评估三级修间隔周期延长的可行性提供参考和依据。

2 车轮外形变化评估

2.1 车轮踏面磨耗量

动车组1在60万km镟轮后的总走行里程为67.1万km,在120万km镟轮前(三级修前)的总走行里程为116.5万km;动车组2在60万km镟轮后的总走行里程为67.3万km,在120万km镟轮前(三级修前)的总走行里程为120.4万km。

本文选取动力学性能测点所在的头车(第8车)的8个轮子(简称“8车8轮”)踏面外形与标准外形(LMA)进行对比(见图1、2),并给出第8车的60万km测试节点和120万km测试节点磨耗量(见表2、3),以此说明车轮在延长三级修间隔周期后踏面的磨耗情况。

图1 动车组1的8车8轮踏面外形对比

从图1、图2和表2、表3可以得出结论:两列动车组踏面磨耗量随运行里程的增加而增大,但两次测试时车轮外形与标准外形在踏面处无明显区别,均未出现凹型磨耗现象,磨耗量、磨耗速度未见明显增加趋势(磨耗量包含了2次镟轮的镟修量)。

图2 动车组2的8车8轮踏面外形对比表2 动车组1第8车车轮踏面磨耗量mm

车轮编号磨耗量67.1万km测试节点116.5万km测试节点10万km平均磨耗106.0161.218205.9741.209305.3431.081408.0631.632507.5811.534606.7491.366708.6291.747806.2191.259均值06.8221.381

表3 动车组2第8车车轮踏面磨耗量 mm

2.2 轮轨接触几何关系

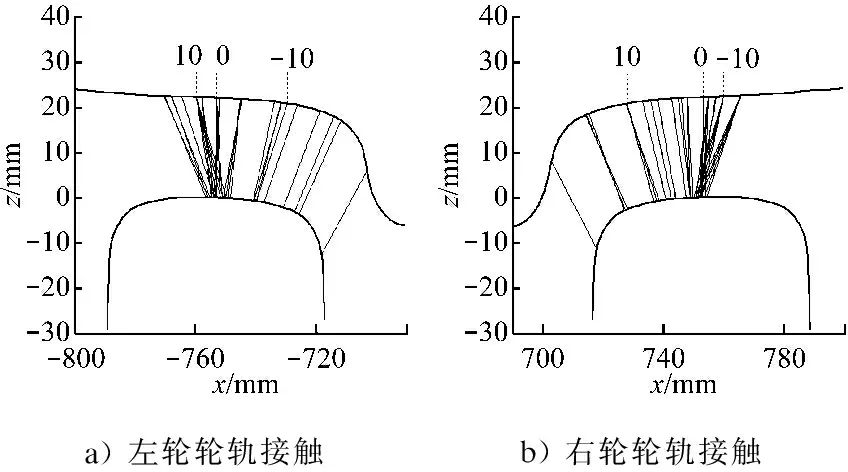

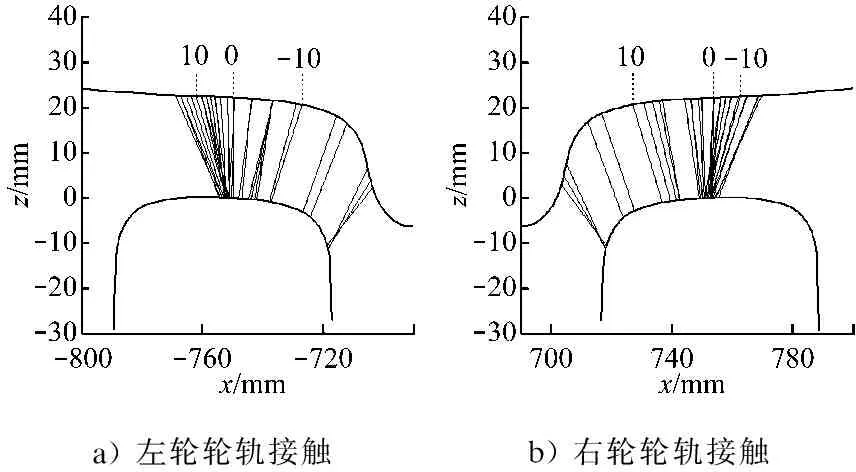

图3~图6为动车组1和动车组2头车(第8车)4轴的轮轨接触几何关系。图中,x为平行于轨枕的方向,z为垂直于车轮与钢轨接触面的方向。从图3~图6可知:当动车组三级修间隔周期由60万km延长至120万km时,被测两列动车组轮轨接触几何关系均无明显变化,轮轨接触主要发生在名义滚动圆中心区域,这使得轮对横移量3 mm处等效锥度无明显增加的趋势,对改善轮轨接触关系有利。

a) 左轮轮轨接触b) 右轮轮轨接触

图3 60万km测试节点(动车组1)轮轨接触几何关系图

图4 120万km测试节点(动车组1)轮轨接触几何关系图

图5 60万km测试节点(动车组2)轮轨接触几何关系图

图6 120万km测试节点(动车组2)轮轨接触几何关系图

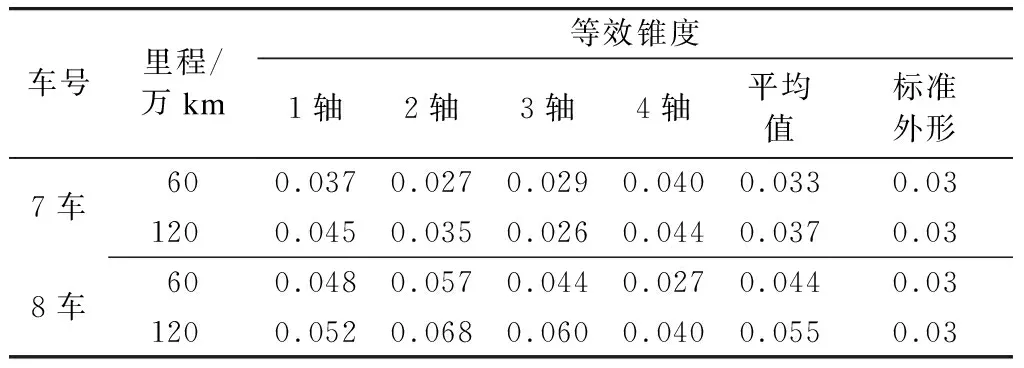

3 轮轨匹配等效锥度

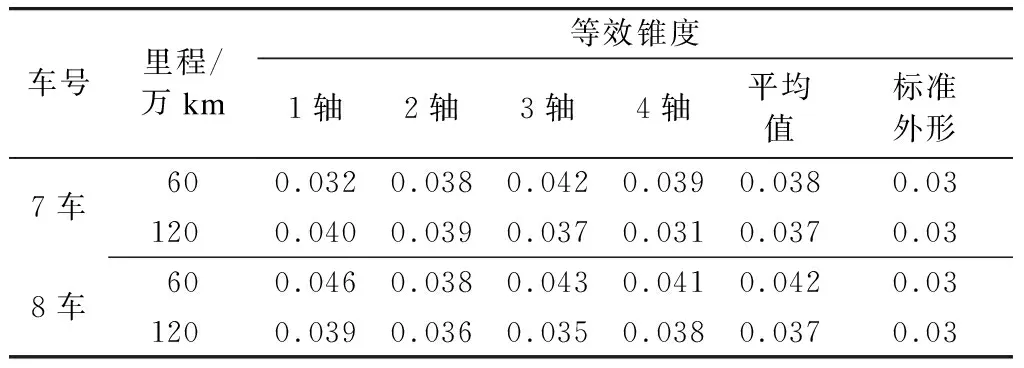

本文以两列车轮轴横移量3 mm处的等效锥度为对象,对比其第7、8车等效锥度与LMA标准外形等效锥度的差异,以说明车轮在增大三级修间隔周期标准后等效锥度的变化情况,具体见表4和表5。

表4 动车组1第7、8车轮轴横移量3 mm处等效锥度

表5 动车组2第7、8车轮轴横移量3 mm处等效锥度

从表4和表5可以得出结论:动车组1和动车组2的60万km测试节点和120万km测试节点的等效锥度均较接近,且两次测试结果都接近标准踏面外形的等效锥度,延长三级修间隔周期后等效锥度的变化小,对轮轨关系影响也较小。

4 车辆动力学性能评估

4.1 构架横向稳定性

根据《高速动车组整车试验规范》及《铁道车辆动力学性能评定和试验鉴定规范》,在10 Hz滤波后,构架横向加速度峰值不得连续6次以上达到或超过0.8g~1.0g(g=10 m/s2),即符合规范要求。

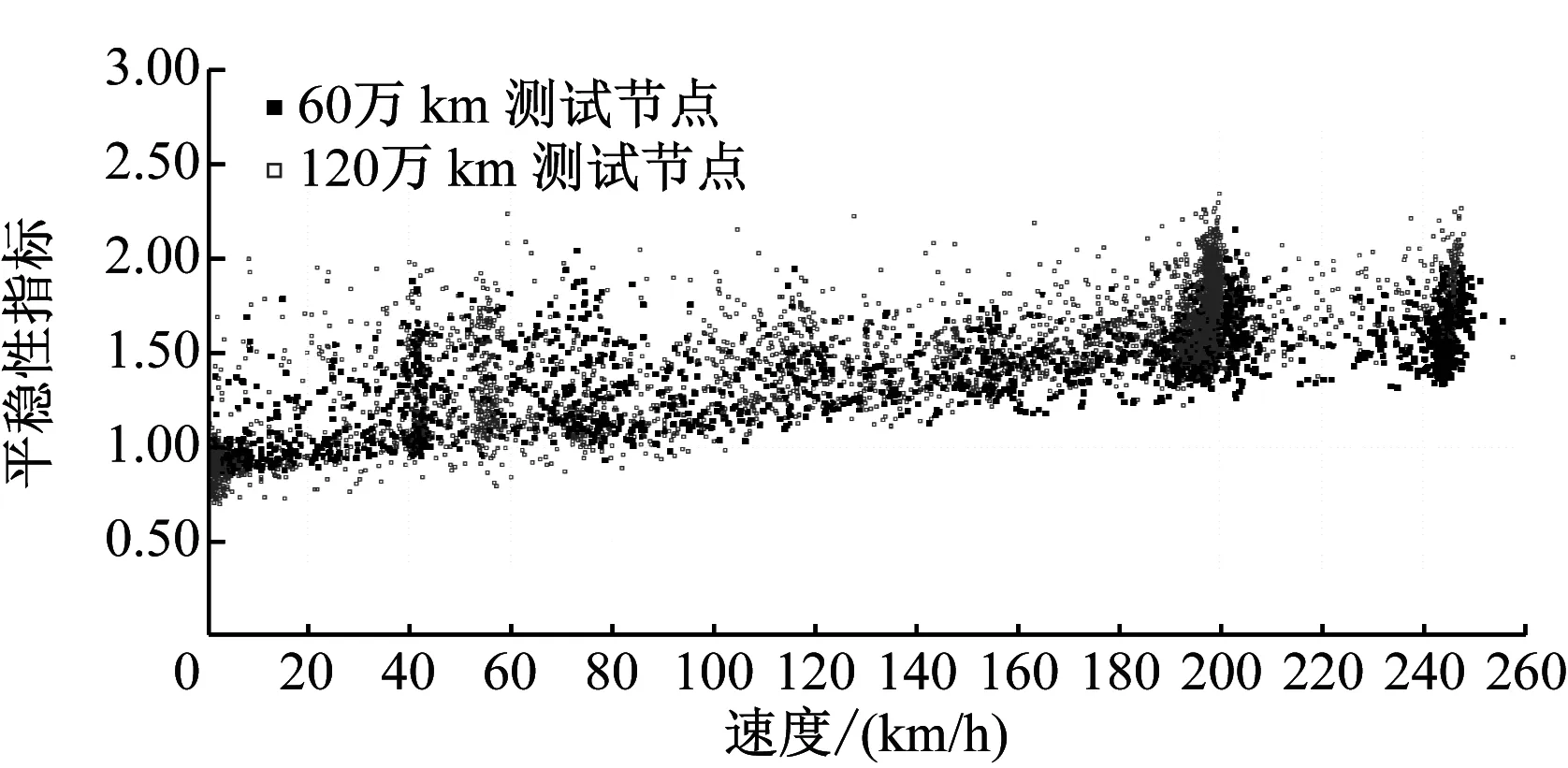

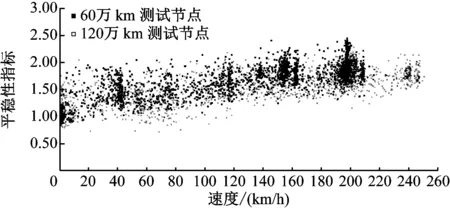

如图7和图8所示,本文以头车(8车)为研究对象,给出60万km测试节点和120万km测试节点的构架横向加速度散点图。

图7 动车组1构架横向加速度散点图

由图7和图8可以得出结论:动车组1和动车组2在60万km镟修后和120万km三级修前构架横向加速度最大值分别为0.28g和0.34g,构架横向稳定性符合上述标准要求,且两次测试节点的构架横向加速度散点趋势无明显变化。

4.2 车体平稳性

根据《高速动车组整车试验规范》及《铁道车辆动力学性能评定和试验鉴定规范》,在0.5~40.0 Hz滤波后,平稳性指标W<2.50为优、在2.50≤W<2.75为良、在2.75≤W<3.00合格。

图8 动车组2构架横向加速度散点图

如图9~图12所示,同样以头车(8车)为研究对象,给出了60万km测试节点和120万km测试节点的车体平稳性散点图。

图9 动车组1车体横向平稳性

图10 动车组1车体垂向平稳性

图11 动车组2车体横向平稳性

其中,动车组1和动车组2在60万km镟修后和120万km三级修前车体横向平稳性最大值分别为2.34和2.57,其车体垂向平稳性最大值分别为2.63和2.43。车体平稳性符合上述标准要求,三级修间隔周期延长后未出现不合格现象。

图12 动车组2车体垂向平稳性

5 结论

(1) 两列动车组测试期间车轮状态较好,踏面外形和等效锥度均接近标准外形,磨耗量、磨耗速度未见明显增加趋势,轮轨接触主要发生在名义滚动圆中心区域,60万km及120万km测试节点的轮轨接触几何关系均无明显变化。

(2) CRH2A型两列跟踪测试的动车组构架横向稳定性满足相关标准要求,未出现横向失稳现象;车体横向和垂向平稳性除个别点为良外,其余点均为优;在三级修间隔周期延长60万km后车辆动力学性能满足规范要求。因此,两列跟踪动车组在延长三级修间隔周期后,三级修前的各项振动性能及磨耗情况与60万km时对比无明显变化,均满足标准限值要求。本文建议,CRH2型车三级修可在走行120万km后进行,与CRH1、CRH3、CRH5型检修周期保持一致。