悬臂梁单晶压电发电振子电压输出特性的 有限元仿真分析

2018-11-02田会珍李丽伟郭强伟李心仪

田会珍, 李丽伟, 郭强伟, 李心仪

(上海电力学院 能源与机械工程学院, 上海 200090)

随着集成电路和微机电系统的快速发展,便携式低功耗电子设备得到了广泛应用。传统的化学电池虽然可以在一定程度上解决电子产品的供电问题,但化学电池的制造和使用都会对环境造成污染,且存在体积大、使用寿命有限、需定期更换等缺点。环境中的振动能是无处不在的,利用能量收集装置,将振动能转换为电能为电子设备供电,无疑是一种清洁、可再生的电能供给方式[1]。其转换方式一般有电磁式[2]、压电式[3]和静电式[4]3种。与电磁式和静电式相比,压电式发电装置具有机电转换效率高、输出电压高、体积小、结构简单且无电磁干扰等优点。随着压电材料性能的不断提升,压电式发电电源的能量密度也不断得到提高,且通过微机电系统易于实现集成化[5],所以压电式发电装置受到了国内外学者的广泛关注。悬臂梁式压电发电振子(以下简称“压电振子”)可以产生最大的挠度,谐振频率较低,对外界激励敏感,因而发电量也较大,应用相对广泛。现有的研究多偏重于悬臂梁压电振子的材料性能[6]、结构尺寸[7]及压电晶体与金属基板的厚度比[8]对发电量的影响,而有关悬臂梁发电振子压电材料和金属材料的长度比对发电量产生影响的研究不多。本文通过对悬臂梁单晶压电振子理论建模和有限元仿真,重点研究了悬臂梁压电振子压电片和金属基板的长度比对输出电压特性的影响,以期在有限长度内获得最高的输出电压。

1 压电振子的理论建模

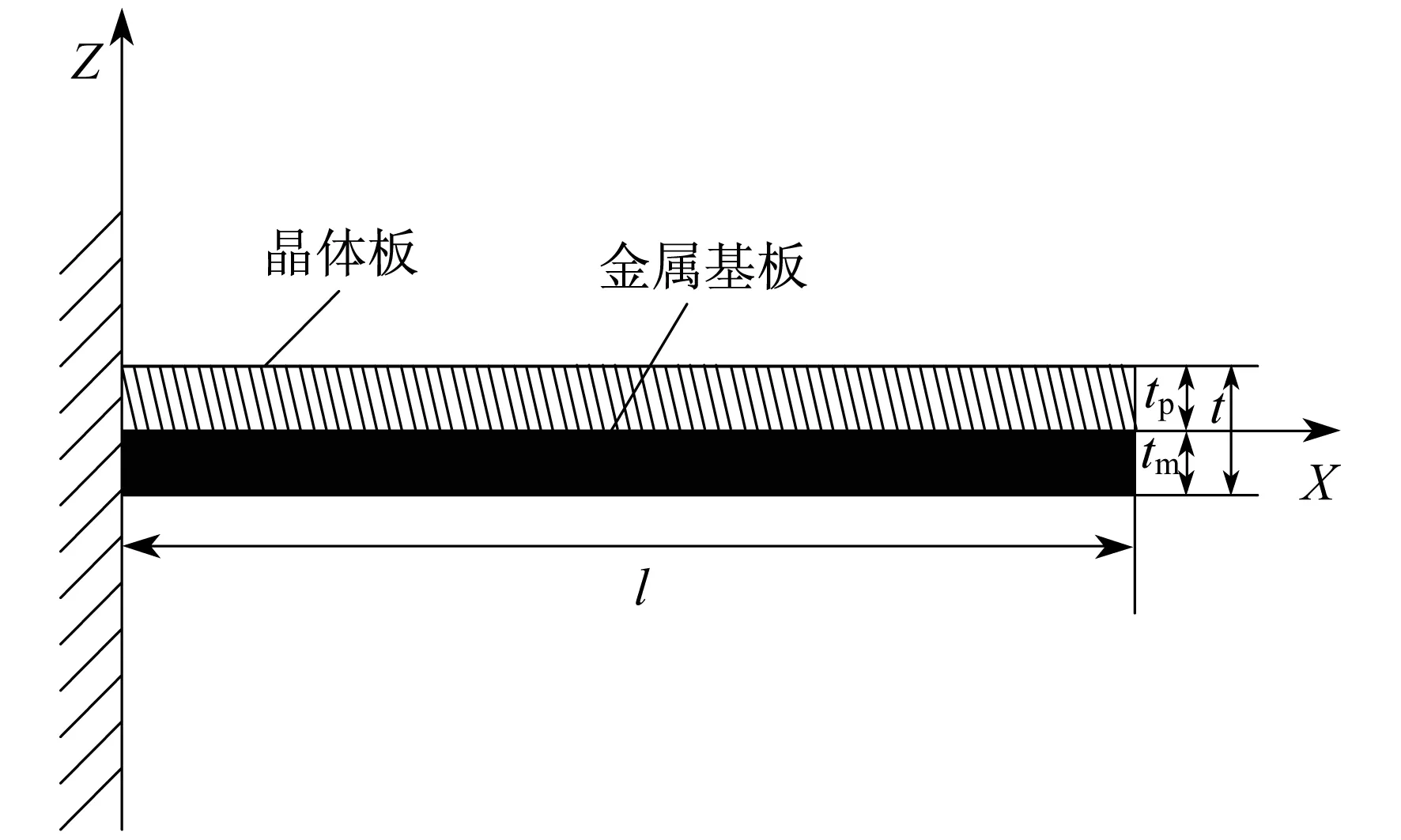

压电材料具有正压电效应和逆压电效应[9-10]。当压电晶体受到外界激励作用发生形变从而产生电荷的现象称为正压电效应[11]。利用压电晶体的正压电效应制作压电元件,可以实现低功耗电子设备的自供能。图1为悬臂梁式单晶压电振子的结构示意图。

图1中,压电振子由压电晶体和金属基板组成,并由导电胶将压电晶体和金属基板粘接成一个整体,且忽略导电胶对发电量的影响。其中,l为压电振子长度,t为压电振子厚度,tp和tm分别为晶体板和金属基板的厚度。悬臂梁一端约束,另一端随环境中的振动源自由振动。由机械边界条件和电学边界条件可得压电方程为:

Tx=Ep(Sx-gDz)

(1)

(2)

式中:Tx——X轴方向的应力;

Ep——压电晶体的弹性模量;

Sx——X轴方向的应变;

g——压电常数;

Dz——Z轴方向的电位移;

Ez——Z轴方向的电场强度;

图1 悬臂梁式单晶压电振子结构示意

设悬臂梁单晶压电振子的长、宽、厚分别为l,w,t,则压电晶体的厚度tp为

tp=t-tm=(1-α)t

(3)

式中:α——压电晶体与金属基板的厚度比,α=tm/t。

根据Euler-Bernoulli方法可以确定压电晶体上表面到中性层的距离tz[4]为

(4)

式中:Em——金属基板的弹性模量;

β——金属基板与压电晶体的弹性模量比,β=Em/Ep。

若在悬臂梁压电振子自由端施加沿Z轴负方向大小为F的力激励,则悬臂梁任意一点x处的弯矩方程为

M(x)=F(x-l)

(5)

而该截面处应力与弯矩的关系为

(6)

式中:Tm——金属基板在X轴方向的应力,Tm=EmSx。

由式(1)、式(3)至式(6)可以求得

(7)

式中:K——悬臂梁压电振子的曲率。

(8)

式中:μ1=tz;μ2=tz-tp;μ3=tz-t。

由式(8)和压电方程可得Z轴方向的电场强度Ez为

(9)

由式(9)可知,Ez为关于x和z的函数,则外加电场电压Up为Ez在场强Z轴方向的积分值,即

(10)

经移项计算可得

(11)

又因Dz=Qp/Sxy(Sxy为压电晶体横截面积),故可求得压电振子晶体所产生的电荷量Qp为

(12)

同时,由式(12)可知,悬臂梁压电振子的电容Cp为

(13)

悬臂梁压电振子仅仅受到外界沿Z轴方向的力的激励作用,即外加电场Up为零,则由式(12)可知,

(14)

因此,在外界力的激励下,悬臂梁压电振子产生的开路电压UpF为

(15)

当在悬臂梁压电振子的末端施加固定的位移激励δ时,力激励F和位移激励δ两者之间的关系为

(16)

求得位移激励下悬臂梁单晶压电振子的开路电压Upδ为

(17)

式中:

(18)

2 压电振子有限元仿真

本文的悬臂梁压电振子的晶体板采用PZT-5H,金属板采用磷青铜,其性能参数和结构参数如表1和表2所示。

表1 压电振子晶体板与基板的性能参数

表2 压电振子结构尺寸参数 mm

悬臂梁压电振子的有限元仿真主要是建立结构-电场之间的耦合有限元模型。根据表1中压电振子的性能参数及表2中的结构参数建立有限元模型。有限元模型分别为SOLID5单元和SOLID45单元,其中,SOLID5单元为六面体8节点的三维耦合场体单元,特别适合对压电薄膜的模型进行网格划分。采用布尔操作的GLUE命令将SOLID5和SOLID45合成一个整体,并分别采用映射方式划分网格。有限元分析时忽略导电胶的影响,即将晶体板与金属基板的粘贴视为理想状态。

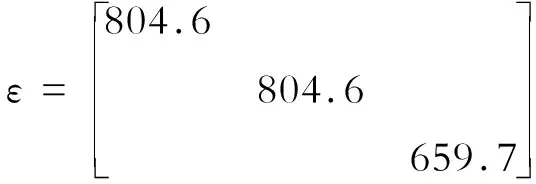

晶体板的相对介电常数为

压电常数为

弹性刚度矩阵为

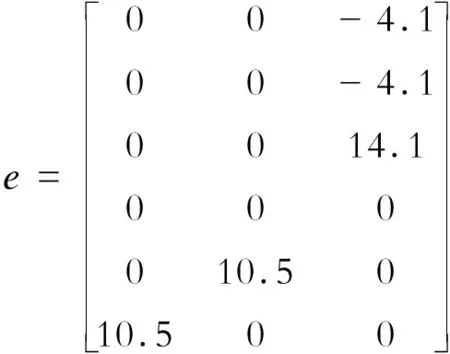

保持单晶压电振子各性能参数不变,只改变振子长度,取值分别为35 mm,40 mm,45 mm,50 mm,55 mm,60 mm,65 mm,70 mm,75 mm,压电振子一端约束所有自由度为零,另一端自由,并在自由端施加1.5 mm的位移载荷。由ANSYS有限元仿真得到输出电压与振子长度的关系和由数学模型中式(17)所得到的计算值如图2所示。

图2 压电振子长度-电压曲线

由图2可知,在保持位移载荷不变的情况下,输出电压随振子长度的增加而减小。这是因为当压电振子结构尺寸和材料参数相同时,随着压电振子长度的增加,由变形产生的最大应变值逐渐减小,从而导致输出电压逐渐减小。这与数学模型中式(13)得到的压电振子长度的平方与输出电压呈负相关一致。由此可见,为了保证悬臂梁压电振子具有较高的电压,在设计振子尺寸时,不宜过长。

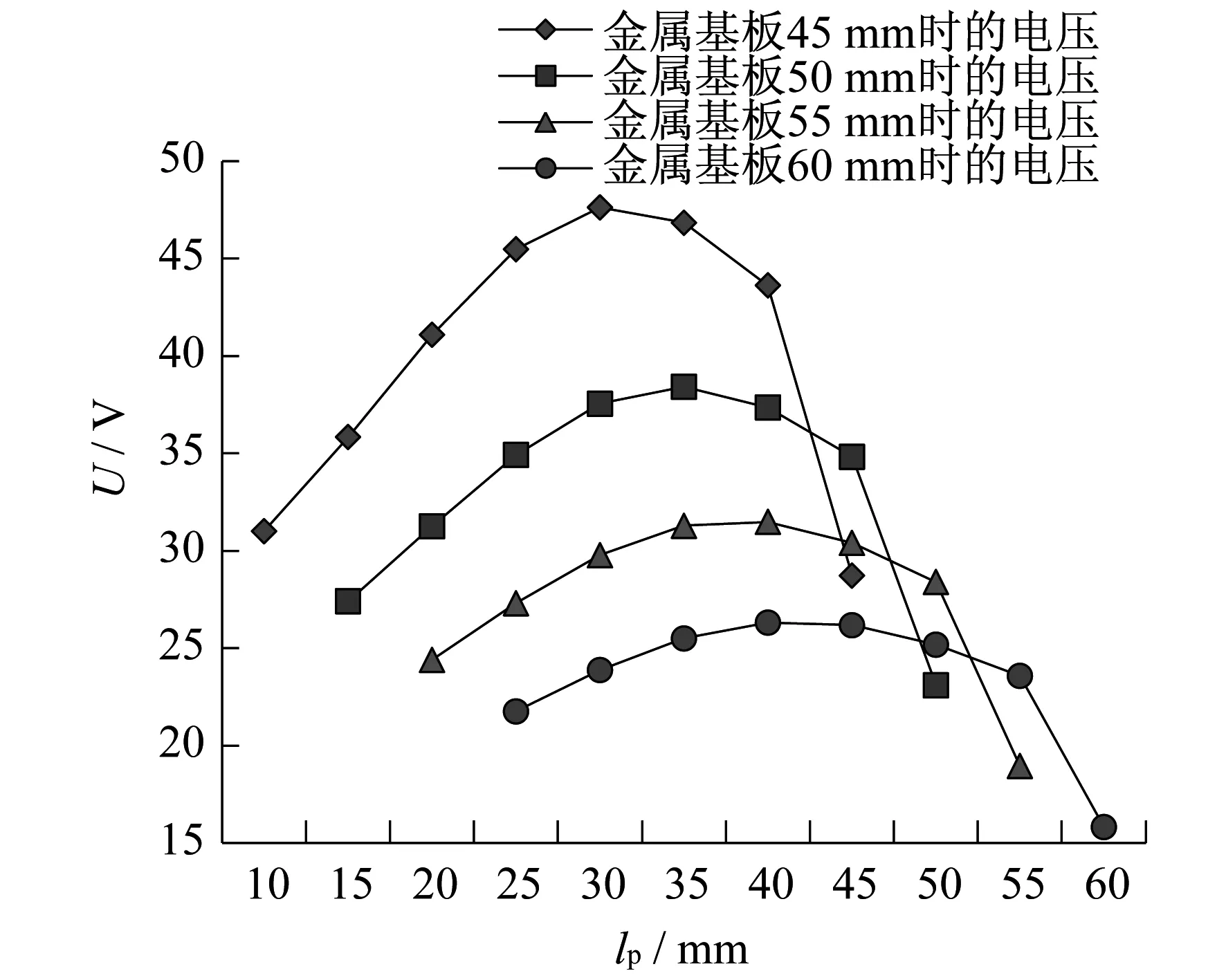

悬臂梁式压电振子晶体板与金属基板的长度关系也是影响电压输出的因素。为了探究长度比对输出电压的影响,在保证金属基板不变的情况下,分别改变晶体板的长度。仿真分析中,设金属基板长度lm分别为45 mm,50 mm,55 mm,60 mm。针对金属基板长度,晶体板长度lp分别取对应的10 mm,15 mm,20 mm,25 mm,30 mm 35 mm,40 mm,45 mm,50 mm,55 mm,60 mm 8组长度,同样施加1.5 mm的位移载荷,得到的仿真结果如图3所示。

图3 压电振子晶体板长度-电压曲线

由图3可知,随着晶体板长度的增加,压电振子输出电压呈现先增大后减小的趋势,且在晶体板与金属基板等长时,电压出现了直线下降;当晶体板与金属基板的长度比值为0.7左右时,输出电压值达到最大。文献[12]针对相同材料和结构尺寸的悬臂梁单晶压电振子,通过实验得到的晶体板和金属基板的最佳长度比也为0.7左右,由此验证了ANSYS仿真结果的正确性。此外,当晶体板长度超过最佳比值的长度时,悬臂梁压电振子对外界施加的载荷敏感度降低,从而导致输出电压减小;而当晶体板长度与金属基板长度相同时,输出电压随金属基板长度的减小而逐渐增大。因此,在设计悬臂梁压电振子时,应根据应用对象的尺寸,同时考虑晶体板与金属基板的长度,以保证获得最大的输出电压。

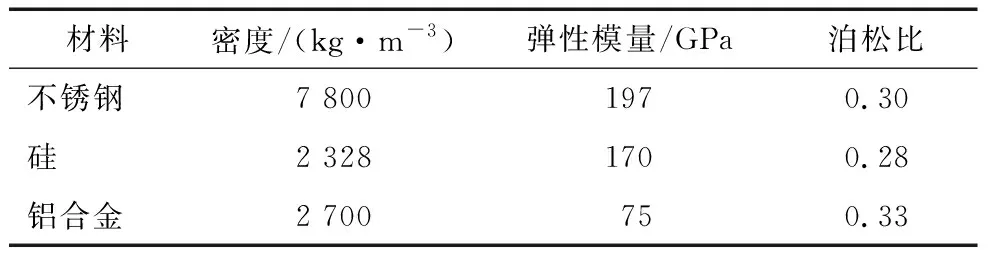

在此基础上,针对其他几种金属基板材料的压电振子进行了最佳长度比的分析。金属基板分别采用不锈钢、硅、磷青铜、铝合金,其中,不锈钢、硅、铝合金的性能参数如表3所示。

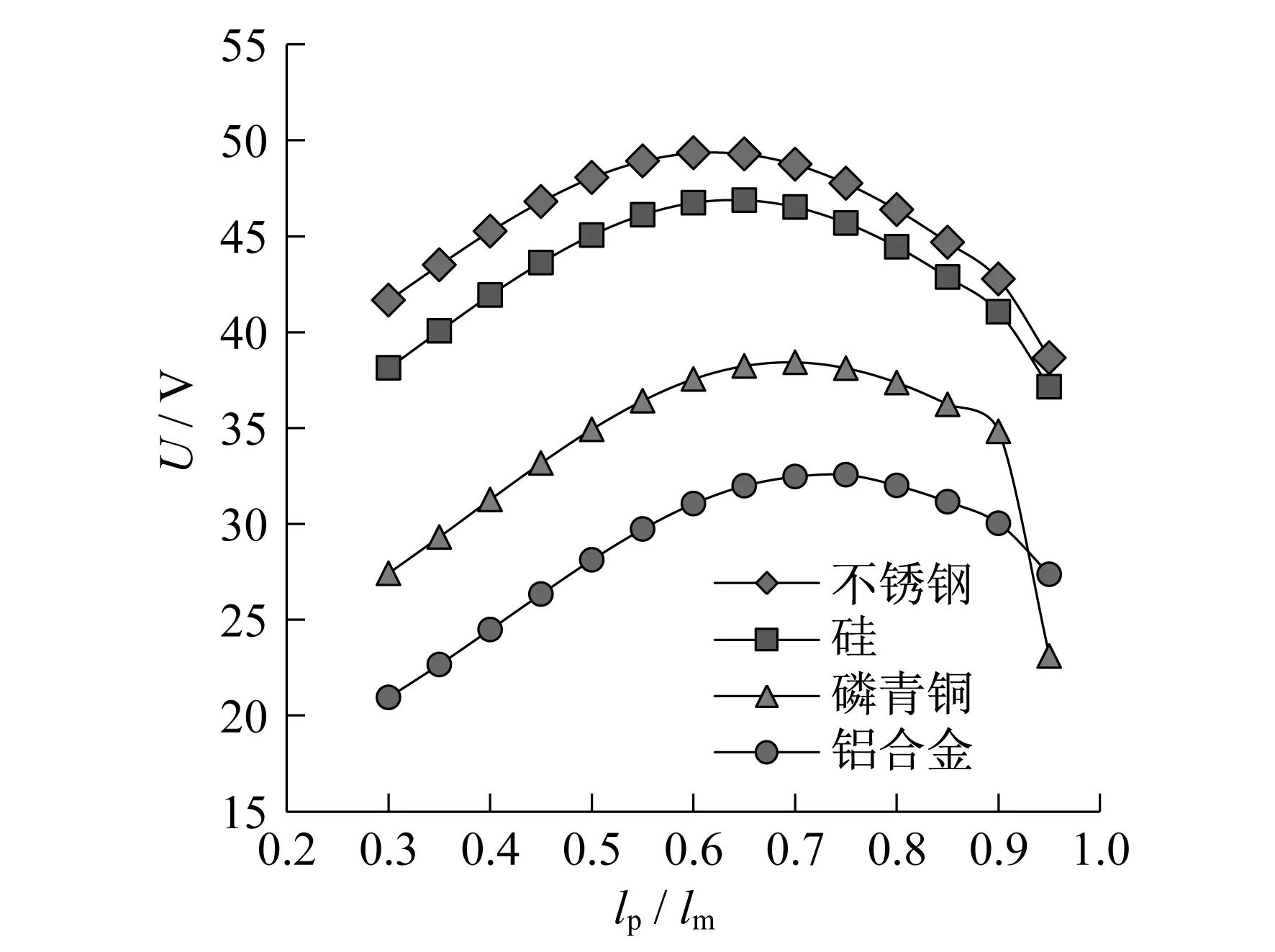

表3 不锈钢、硅、铝合金的性能参数

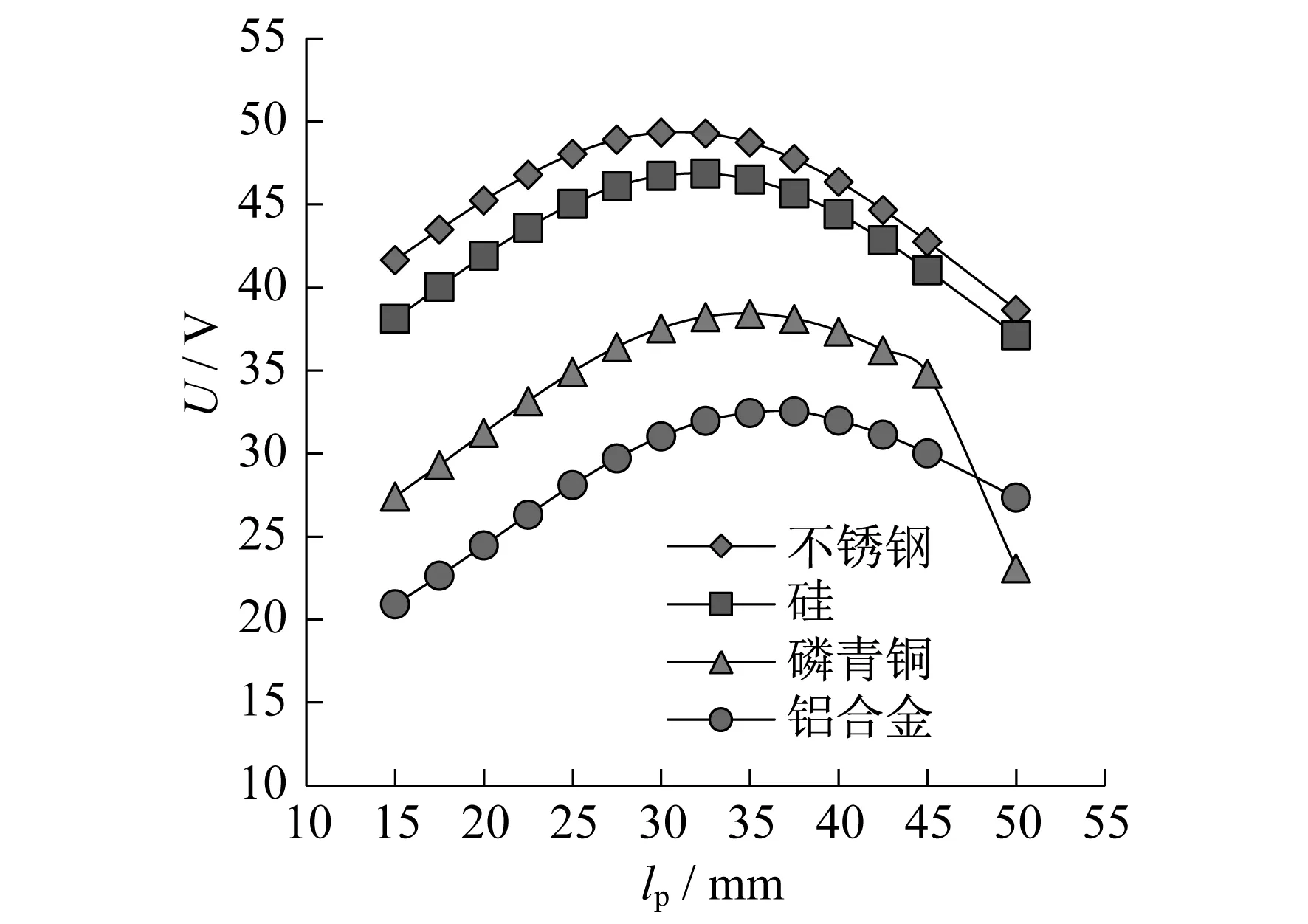

不同金属基板材料对应的电压曲线和最佳长度比曲线如图4和图5所示。由图5可以看出,悬臂梁单晶压电发电振子的最佳长度比分别为0.60,0.65,0.70,0.75,可见,随着金属基板弹性模量的减小,晶体板与金属基板的最佳长度比逐渐增大。

图4 不同金属基板材料对应的电压曲线

图5 不同金属基板材料对应的最佳长度比曲线

3 结 论

(1) 建立的悬臂梁单晶压电振子的数学模型与有限元仿真结果基本吻合,在相同位移载荷下,随着压电振子长度的增加,输出电压逐渐减小,验证了数学模型的正确性。

(2) 当金属基板采用磷青铜时,随着晶体板长度的增加,压电振子的输出电压呈先增大后减小的趋势,并在晶体板与金属基板的长度比值为0.7时出现最大,这与文献[12]中相同材料参数和结构尺寸的压电振子得到的测试结果一致。

(3) 改变金属基板的材料,分别取不锈钢、硅、磷青铜和铝合金4种材料进行分析。结果表明,晶体板和金属基板的最佳长度比分别为0.60,0.65,0.70,0.75,且随着弹性模量的减小,最佳长度比逐渐增大。