超超临界机组超低排放设备改造后 脱硫废水出水量的确定

2018-11-02甄文龙

蒋 雷, 甄文龙

(天津国投津能发电有限公司 运行管理部, 天津 300480)

石灰石-石膏湿法烟气脱硫工艺主要用于处理煤炭发电厂燃料燃烧中所产生的SO2。其具有优越的性能,故在烟气处理领域得到广泛应用,成为燃煤发电厂烟气脱硫的主导工艺。湿式烟气脱硫装置可净化含有众多杂质的烟气,各种金属及非金属污染物在脱硫吸收塔中发生反应,生成可溶性物质和固体物质而被去除,但还未充分处理的烟气脱硫废水被直接排放,会对环境造成极大破坏。因此,本文对某超超临界机组超低排放设备进行了改造,并针对机组脱硫废水的浆液品质特点,根据运行经验和实验分析,以镁离子为排出废水对象,建立了数学模型,在理论上计算出了不同条件下系统应排出的废水量,并通过实验进行验证。

1 脱硫系统废水的水质分析

某火力发电厂脱硫技术为石灰石-石膏湿法脱硫工艺,由于脱硫装置内的浆液在不断循环过程中会存在大量的飞灰、氯离子(Cl-)、重金属离子和酸性不溶解物等,降低了烟气中二氧化硫的吸收效率,加重了设备的磨损、腐蚀,同时还会影响石膏的品质。因此,必须采取排放废水、补充新水置换的方法,以降低浆液中的有害物质含量[1],保证吸收塔浆液的吸收效率。

脱硫废水的水质特点是水量和水质不稳定、pH值较低(一般为4~6)、含固量较高、杂质种类繁多,因此无法采用常规的工业废水处理系统,必须针对其水质特点单独进行处理。

脱硫系统中主要杂质的来源和危害如表1所示。

表1 湿法脱硫系统中的主要杂质及其来源和危害

由表1可知,杂质主要来源于烟气、石灰石和工艺水3个方面。由于该火力发电厂脱硫系统工艺水采用的是纯水(类似于蒸馏水),水质极好,因此这一方面在文中不做考虑。

2 实验的必要性

按照前文所述,为了保证吸收塔浆液的“新陈代谢、吐故纳新”以及石膏品质的优良,每天必须从脱硫系统中排出一定量的废水,以维持系统中杂质的含量在标准范围内。如果脱硫废水的排放量不足,则会引起脱硫系统整体效率下降,石膏品质降低,同时为了保证烟气排放达标,则不得不以牺牲系统经济性为代价。从这方面来说,脱硫废水的排出量越多越好,但考虑到脱硫系统的整体经济性和废水处理能力,又不可以无限制地排出废水,就需要找到其中的平衡点,达到效益最大化。

需要说明的是,本文研究的是从脱硫系统中排出的废水量,而不是废水处理系统排出的废水量。在实际情况中,后者大于前者,这是因为后者引入了废水处理系统中的自用水量,包括药剂配制水、地面冲洗水、疏放水、各转机机封水、污泥管等管路及各转机设备的冲洗用水等。

与以往不同的是,机组在超低排放改造前很容易就可以从脱硫效率上看出每天排出的废水量是否合适,从而逐步摸索出合适的出水量。但在超低排放改造后,脱硫系统的设计处理能力大大增强,在煤质较好的情况下系统的裕量非常大,脱硫效率基本能维持在较高的水平,基本不会出现在同等运行条件下,因废水减少而导致浆液循环泵组合方式的变化。由于浆液和石膏的化验分析存在一定的滞后性,很难实时地、直观地看出废水排出量对脱硫系统的影响,因此必须改变用脱硫效率来指导出废水量的观念,重新寻求合适的参考对象。

3 实验过程

3.1 参考对象及其数学模型的选取

脱硫废水的出水量主要由浆液和石膏的品质来决定,最重要的是浆液的品质。浆液中对脱硫系统的效能影响较大的杂质是氯离子、镁离子(Mg2+)、有机物、氟离子(F-)、重金属离子和酸不溶物,但一一检测出这些杂质的含量相当耗时,因此检测废水时的参考对象一般只固定为一两种杂质。对于本文的湿法脱硫来说,在工程设计上主要选取氯离子作为参考对象来计算废水量[2],然后通过其他杂质含量来进行修正,主要依靠下面3个数学模型[3]:

q水ρ水Cl-+Q入烟ρ入烟Cl--Q出烟ρ出烟Cl-=

q废ρ废Cl-+Q石膏ρ石膏Cl-

(1)

Q入烟ρ入烟灰-Q出烟ρ出烟灰=

q废ρ灰+Q石膏ρ灰

(2)

q水ρ水F-+Q入烟ρ入烟F--Q出烟ρ出烟F-=

q废ρ废F-+Q石膏ρ石膏F-

(3)

式中:q水——每小时的理论出水量,m3/h;

ρ水Cl-——水中Cl-的浓度;

Q入烟——入口烟气流量,m3/h;

ρ入烟Cl-——入口烟气中Cl-的浓度;

Q出烟——出口烟气流量,m3/h;

ρ出烟Cl-——出口烟气中Cl-的浓度;

q废——每小时的理论废水量,m3/h;

ρ废Cl-——废水中CI-的浓度;

Q石膏——每小时的石膏流量,m3/h;

ρ石膏Cl-——石膏中Cl-的浓度;

ρ入烟灰——入口烟气中灰的浓度;

ρ出烟灰——出口烟气中灰的浓度;

ρ灰——灰的浓度;

ρ水F-——水中F-的浓度;

ρ入烟F-——入口烟气中F-的浓度;

ρ出烟F-——出口烟气中F-的浓度;

ρ废F-——废水中F-的浓度;

ρ石膏F-——石膏中F-的浓度。

式(1)是从氯离子的角度来建立的。由于该火力发电厂脱硫系统的工艺水采用的是纯水,Cl-含量相当低,而且HCl水溶性极强,在净烟气中的含量极少,故本文不考虑工艺水和出口烟气中的Cl-,式(1)可转化为

(4)

式中:CCl-——机组设计的浆液Cl-含量最高限值。

烟尘中的有害物质主要有重金属离子、不溶物、铝离子等,其危害主要是导致浆液中毒、系统电耗和磨损增大、石膏品质下降等。式(2)就是从烟尘的角度来建立的,式(2)在工程设计上主要是作为修正计算。同时,对于超低排放改造后的超超临界机组,电除尘器的除尘效率已不断提高,浆液中毒事件几乎不会发生,所以烟尘不是废水的主要组成部分。式(3)则是从氟离子的角度来建立的,氟离子的危害主要是使得浆液中毒。式(3)与式(2)类似,其作用也是修正式(1)。

本文利用式(4),按照燃煤收到基全硫0.6%,发热量21 980 kJ/kg,以及机组负荷850 MW来计算,取CCl-,ρ入烟Cl-,ρ石膏Cl-等项的上限值分别为10 000,50,0.04(三级石膏标准),得到q废约为13 t/h(单机),与机组超低排放改造后设计上给出的排出废水量12 t/h(单机)基本相近。这一结果印证了在湿法脱硫的工程设计上可以利用式(4)来计算废水量,但无论是从系统的运行情况还是从煤质上来说,这一计算并不适用。在实际生产运行中,平均每小时排出废水量要远远小于设计值,却能很好地保证浆液和石膏品质,由此可见这个量不满足本文对于系统经济性的要求。

依靠工程设计上常用的计算模型无法得到有实际指导意义的数据,因此需要结合生产现场实际情况重新选取参考对象,从而在理论计算上重新确定排出废水量。系统运行过程中排出废水量与浆液中Cl-和Mg2+含量的关系如图1所示。

图1 脱硫废水出水量与浆液中Cl-和Mg2+含量的关系

由图1可以看出,单机废水排放量由250 t/d缩减到160 t/d时,浆液中Cl-的含量始终维持在较低水平,而Mg2+的含量却逐步升高直至超出标准。继续缩减排出废水量,Cl-的含量缓慢增加,而Mg2+的含量却快速增长。由此可见,对于脱硫废水为高镁废水的火力发电厂,根据机组的实际运行条件和浆液品质特点,应主要考虑Mg2+对浆液品质的影响而不是Cl-,应选取Mg2+作为排出废水的主要参考对象,Cl-的数学模型可用于进行必要的修正。同时,由于目前没有在线跟踪测试烟气中Cl-含量的设备,且实际运行时烟气中Cl-的含量比设计值低很多[4],因此式(4)在跟踪指导实际生产上的应用价值和可能性不大。综上考虑,在计算排出废水量时应以Mg2+作为参考对象。

按照系统中可溶性MgO的物料平衡,得到公式为

q水ρ水MgO+Q入烟ρ入烟MgO-Q出烟ρ出烟MgO+

m石ωMgO=q废ρ废MgO+Q石膏ρ石膏MgO

(5)

式中:ρ水MgO——水中MgO的浓度;

ρ入烟MgO——入口烟气中MgO的浓度;

ρ出烟MgO——出口烟气中MgO的浓度;

m石——石灰石每小时的耗量;

ωMgO——石灰石中MgO的含量,%;

ρ废MgO——废水中MgO的浓度;

ρ石膏MgO——石膏中MgO的浓度。

由于本系统中镁的来源主要是石灰石,所以不考虑烟气和工艺水中Mg2+的影响,则有

m石ωMgO=q废ρ废MgO+Q石膏ρ石膏MgO

(6)

根据机组的入炉煤硫份、燃煤量和脱硫效率,可以大致估算出石灰石的耗量[5]。同时,将式(6)中可溶性MgO的含量转换为Mg2+的含量,则式(6)转化为

q废=SNω脱(K1ωMgO÷ωCaO-K2)÷CMg2+

(7)

式中:S——入炉煤硫份,%;

N——机组每小时燃煤量,t/h;

ω脱——机组每小时平均脱硫效率,%;

K1——常数,为1 005 988;

ωCaO——石灰石中氧化钙含量,%;

K2——常数,值为7 267.4;

CMg2+——废水中镁离子的含量,mg/L。

本文按照燃煤收到基全硫0.6%,发热量21 980 kJ/kg,机组负荷850 MW,脱硫效率99.3%,Mg2+含量7 000 mg/L来计算,取ωMgO=2%,ωCaO=50%时得到q废约为8.87 t/h(213 t/d)。这与该火力发电厂7月和8月份的生产实际情况比较接近。

3.2 废水量的理论计算和实践验证

分析式(7)不难看出,系统排出的废水量主要受到机组负荷、燃煤品质、脱硫效率以及石灰石品质的影响。因此,脱硫废水量不是固定的,本文只能大致找出其合适范围并对其进行定性分析。当燃煤硫份低、石灰石品质好时,系统需要排出的废水量就较少。以Mg2+作为排出废水量的主要参考对象,依据式(7)选取系统比较极端和比较常规的运行条件,得到了一些较有意义的指导数据,如表2所示。

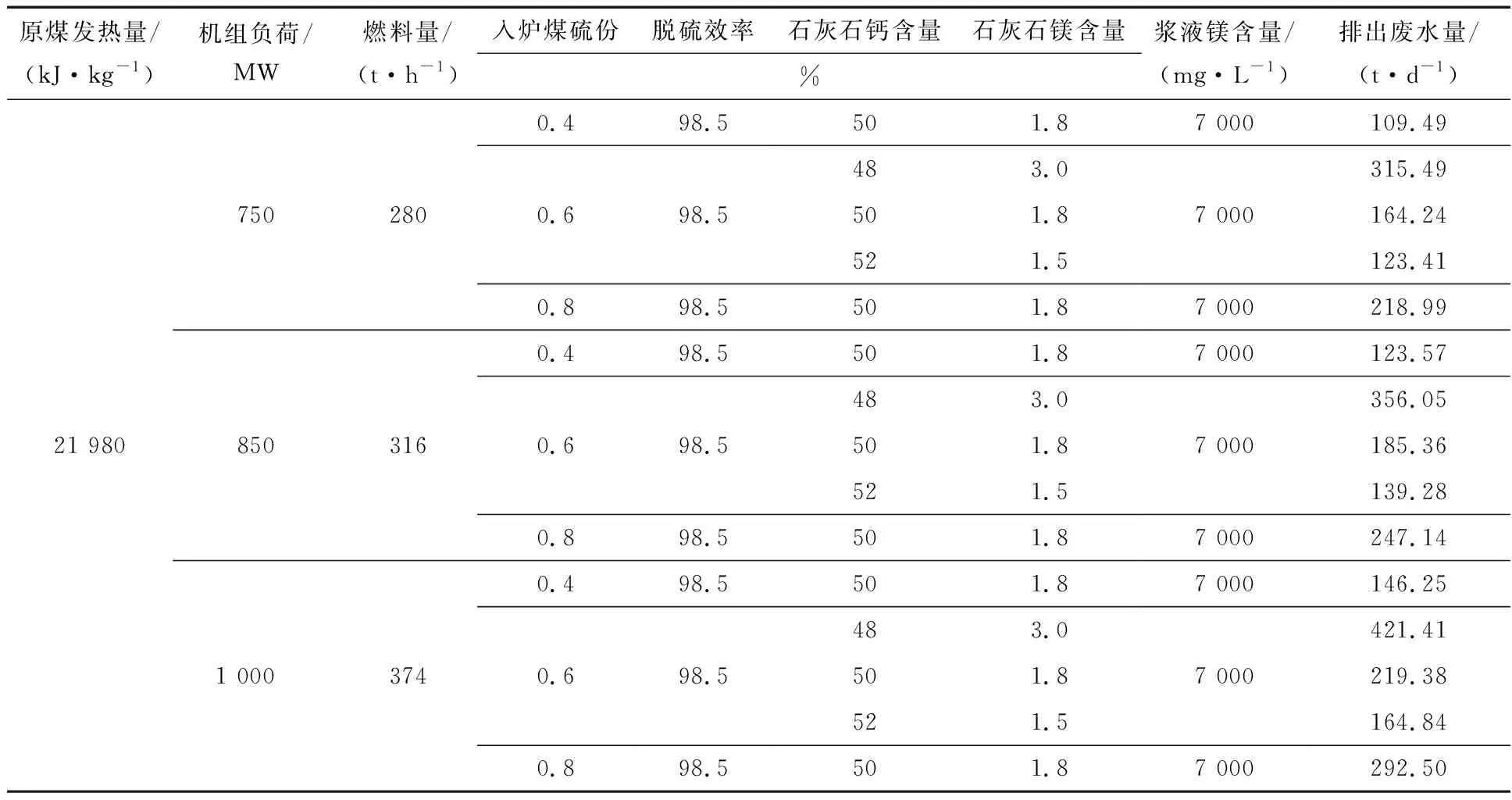

表2 典型运行条件下废水出水量理论计算值

由表2可以看出,不同运行条件下废水量是不同的,其主要影响因素为硫份和石灰石中的镁含量,其次为机组负荷。当硫份为0.4%,机组负荷为850 MW,ωMgO=1.8%,ωCaO=50%时,排出废水量约为120 t/d,这是超超临界机组比较常见的工况条件。若考虑废水处理系统的自用水量,单机运行时应从废水处理系统中每天排出130~150 t废水,双机运行时每天排出250~270 t。

该火力发电厂实际运行中得到的部分数据如表3所示。对比表2和表3可以看出,上述估算量比较符合现场实际运行情况,很好地验证了本文模型选取和理论计算的正确性,具有指导今后生产运行的意义和价值。

表3 2017年该电厂双机运行时脱硫废水处理系统的出水量与浆液和石膏品质对照

4 结 语

针对某超超临界火力发电机组脱硫浆液的品质特点,提出将Mg2+作为排出废水量的参考对象,通过建立数学模型,计算出不同条件下系统应排出的废水量,并结合实验加以验证。经对比验证得出:当硫份为0.4%,机组负荷为850 MW,ωMgO=1.8%,ωCaO=50%时,排出废水量约为120 t/d。若考虑废水处理系统的自用水量,单机运行时应从废水处理系统中每天排出130~150 t废水,双机运行时为250~270 t。这一水量估算在保证浆液和石膏品质的前提下,实现了尽量少排出废水、降低淡水和药剂消耗的目的。