9%~12%Cr马氏体钢蠕变-疲劳寿命 的影响因素研究

2018-11-02纪冬梅吴臻茂郭恒超陈家佳

戴 晨, 纪冬梅, 吴臻茂, 郭恒超, 孙 权, 陈家佳

(上海电力学院 能源与机械工程学院, 上海 200090)

目前,世界各地对能源的需求量很大,因此提高火电厂蒸汽的压力和温度对提高热效率具有重大意义[1]。传统的低负荷的火力发电已经不能满足当今的能源需求,如今的火电厂都纷纷开始往高温高压的(超)超临界火电厂发展,(超)超临界火电厂的运行温度高达600 ℃以上,蒸汽压力高达30 MPa[2],传统的奥氏体钢材不能承受如此高的负荷。含9%~12%Cr的马氏体钢因其比传统的奥氏体钢具有更高抗氧化性和抗疲劳性而广泛应用于(超)超临界火力发电厂的高温结构中[3]。9%~12%Cr马氏体钢包含P91钢、P92钢、P122钢及X12CrMoWVNbN10-1-1钢等一系列高铬耐热合金钢。日本在P91钢的基础上开发出了一种具有优异高温蠕变性能的NF616钢,后纳入美国材料与试验协会(ASTM),称为P92钢[4],P92钢的抗热疲劳性、热传导系数、抗腐蚀性远优于其他9%Cr的铁素体耐热钢[5]。X12CrMoWVNbN10-1-1耐热钢是20世纪80年代欧洲在X21CrMoV12-1钢的基础上,通过添加 Nb,N,W元素,并调整其强化元素的含量开发出的汽轮机转子用钢,因其在600 ℃下具有较高的热强性、耐腐蚀性、抗氧化性以及焊接性能而广泛用于制作超超临界汽轮机叶片、转子和燃气轮机涡轮盘大锻件[6]。

近年来,国内外对9%~12%Cr马氏体钢进行了大量的蠕变-疲劳交互作用试验(以下简称“蠕变-疲劳试验”)来研究其蠕变-疲劳损伤特性以及影响其蠕变-疲劳寿命(以下简称“疲劳寿命”)的因素。文献[7]分别在550 ℃,600 ℃,650 ℃下对P91钢和P122钢进行了纯蠕变试验以及应变控制下的蠕变-疲劳试验,研究表明,P91钢和P122钢的疲劳寿命均随着保载时间的增加而减少。文献[8]在600 ℃下采用应变控制加载模式对P91钢进行了疲劳试验与蠕变-疲劳试验,研究发现,保载时间越长,疲劳寿命越短。文献[9]在600 ℃下对X12CrMoWVNbN10-1-1钢进行了不同保载时间的棘轮应变研究,并利用滞弹性弛豫现象提出了相应的本构模型,研究发现,当高位保载时间较短时,失效主要是由疲劳损伤导致,而当保载时间较长时,失效主要是由蠕变及蠕变-疲劳交互作用导致。文献[10]提出了含损伤相关项的粘弹性本构模型来描述蠕变-疲劳损伤积累,研究了不同保载时间对蠕变疲劳损伤的影响。文献[11]引用了材料范围覆盖更宽的现象学及裂纹萌生的寿命预估模型来研究X12CrMoWVNbN10-1-1钢的蠕变-疲劳损伤。

前人针对9%~12%马氏体钢开展了大量的试验研究和寿命预测模型。这些研究对于保障发电机组的安全运行提供了重要的数据和理论支撑。为了未来电厂的安全运行,更需要去研究影响高铬铁素体钢的蠕变损伤和疲劳寿命的影响因素。本文对P92钢在600 ℃下、X12CrMoWVNbN10-1-1钢在620 ℃下以及P91钢在575 ℃下进行了蠕变-疲劳试验,并通过改变保载时间和应力比得到的试验数据来研究9%~12%Cr马氏体钢疲劳寿命的影响因素。

1 9%~12%Cr马氏体钢蠕变-疲劳试验及试验结果

1.1 试验材料

P92钢在600 ℃下、X12CrMoWVNbN10-1-1钢在620 ℃下以及P91钢在575 ℃下的蠕变-疲劳试验的详细信息分别见文献[12-14]中试验材料分为P91母材和P91焊材。

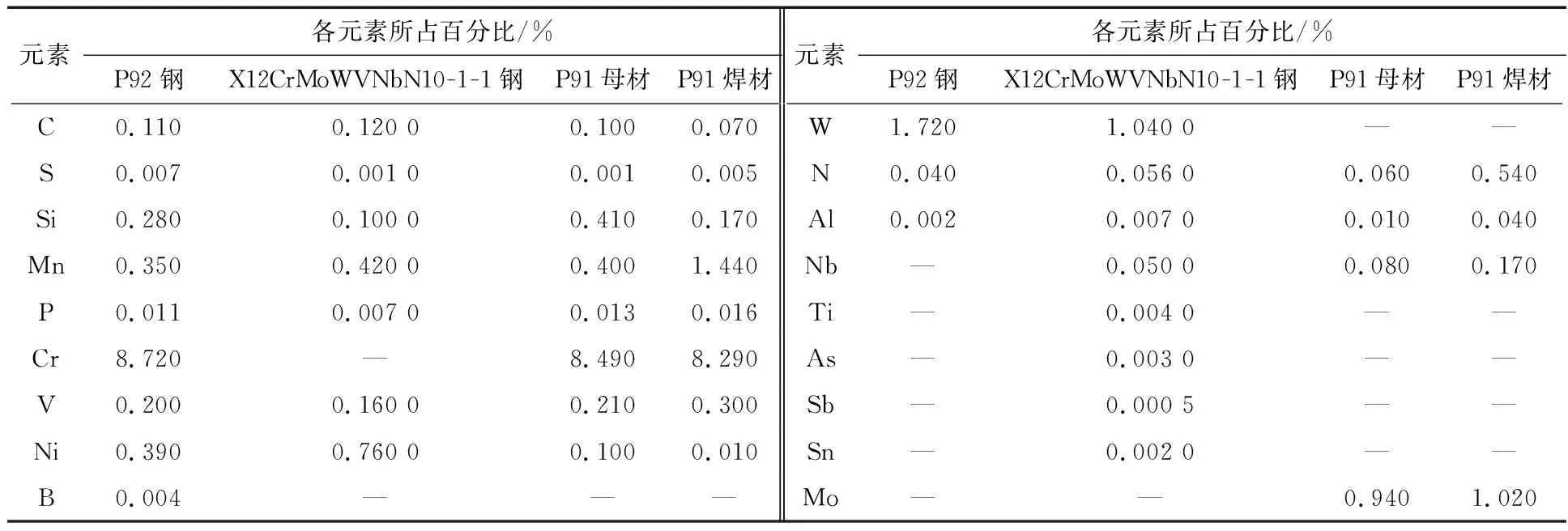

9%~12%Cr马氏体钢包含的主要材料的化学成分见表1。

表1 试验材料的化学成分

1.2 试验方案及试验结果

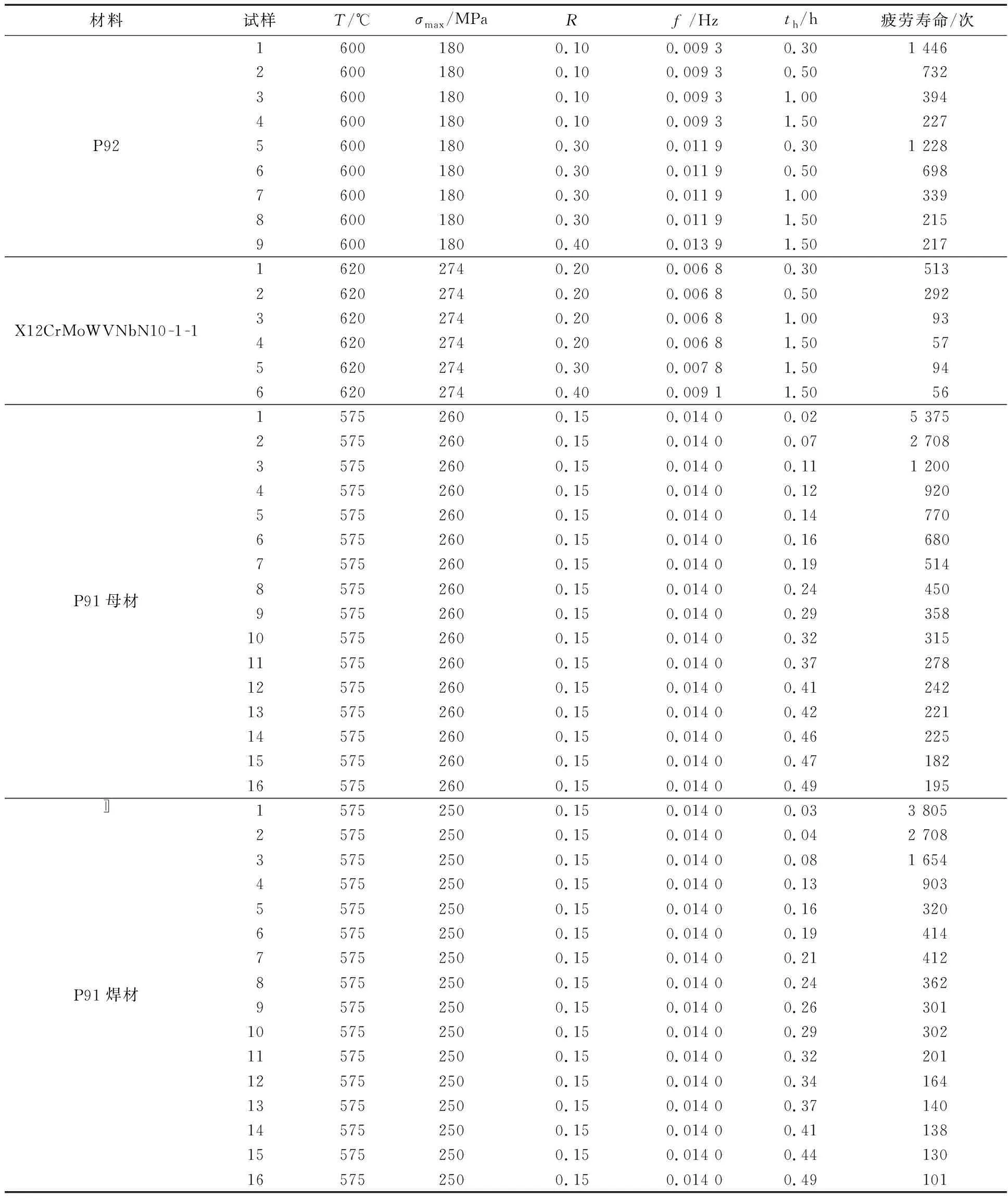

P91钢、P92钢和X12CrMoWVNbN10-1-1钢的蠕变-疲劳试验都是在应力控制下进行的,采用拉-拉梯形波的加/卸载波形进行轴向循环加载,直至试样断裂。试验的温度梯度为±3 K,应力的加/卸载速率恒为3 MPa/s;当应力达到最大时进行高位保载。蠕变-疲劳试验数据见表2。

表2 蠕变-疲劳试验数据

蠕变-疲劳试验加载波形如图1所示。图1中,σ为应力,t为时间,σmax为最大应力,σmin为最小应力,R为最大应力与最小应力的比值,tu1为一次循环中从最大应力卸载至最小应力时所用的时间,th1为应力达到最小值时的低位保载时间(可忽略不计),t1为一次循环中从最小应力加载至最大应力时所用的时间,th为应力达到最大时的高位保载时间,f为加/卸载频率,T为试验温度。

图1 蠕变-疲劳试验加载波形

2 9%~12%Cr马氏体钢蠕变-疲劳寿命的影响因素

根据表2中的数据可以发现,温度、最大应力、应力比、保载时间是试验材料疲劳寿命的影响因素。

2.1 保载时间

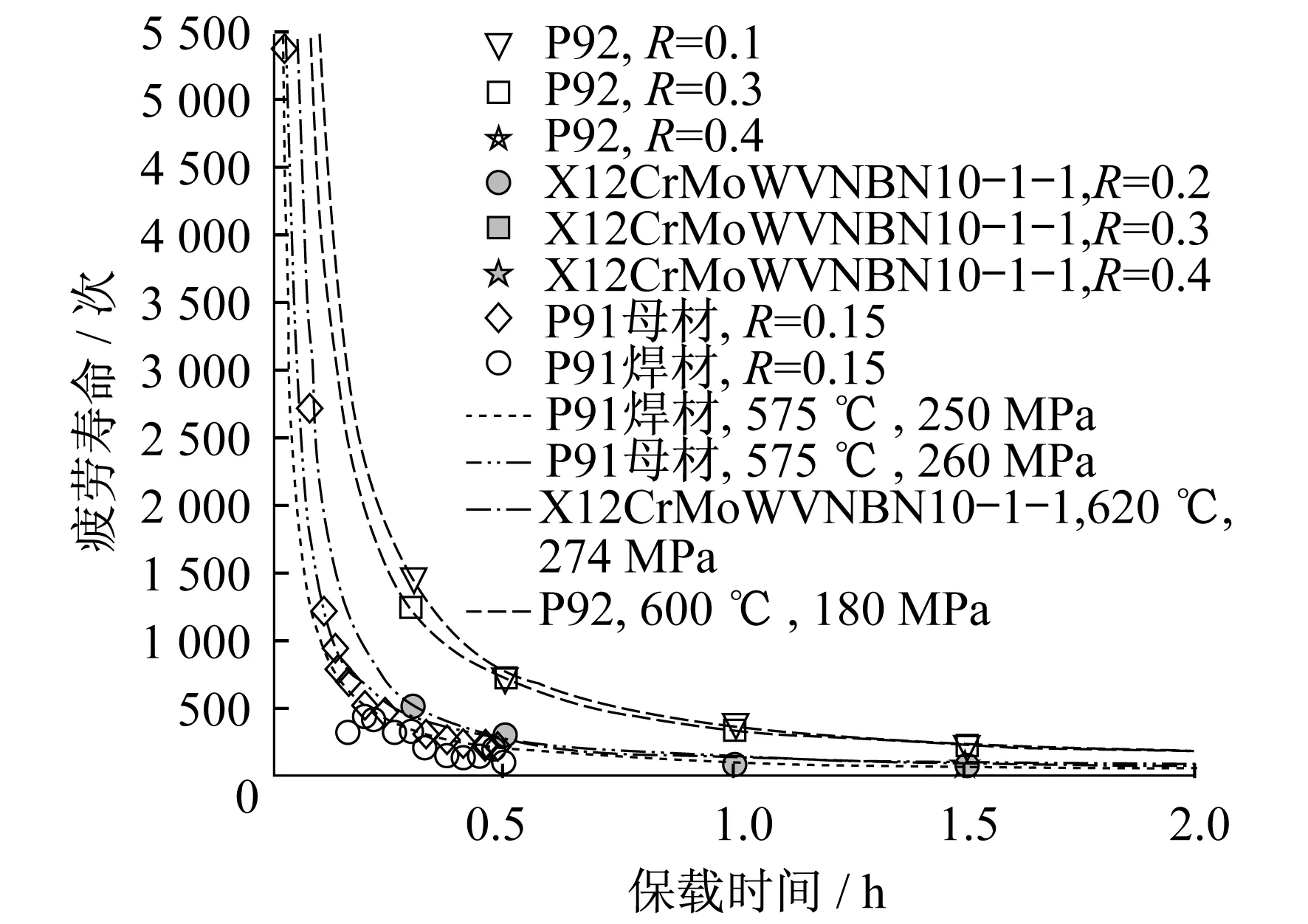

P92钢在600 ℃下、X12CrMoWVNbN10-1-1钢在620 ℃下、P91钢在575 ℃下的疲劳寿命与保载时间关系拟合曲线如图2所示。

图2 疲劳寿命与保载时间关系拟合曲线

由图2可知,P92钢、X12CrMoWVNbN10-1-1钢疲劳寿命与保载时间关系的拟合曲线非常相似,当保载时间较短(小于等于1 h)时,疲劳寿命均随着保载时间的增加而减少,但当保载时间增大到一定值(1.5 h)时,保载时间对疲劳寿命几乎不产生影响。

这与前文中其他文献描述的保载时间对寿命影响的一般性规律一致,保载时间代表的蠕变因素加速了疲劳损伤,保载时间越长,疲劳寿命越短。根据N-S曲线(即一定循环特征下标准试件的疲劳强度与疲劳寿命之间关系的曲线,也称应力-寿命曲线)表现出的规律显示,疲劳寿命随应力的增大而减小,但当应力增大到极限值时,应力对材料寿命影响几乎不产生影响[15]。保载时间对寿命的影响规律与N-S曲线一致。于是可以假设两种材料蠕变-疲劳试验下的疲劳寿命Nf与高位保载时间th存在如下的关系式

(1)

式中:α,A——材料的物性参数。

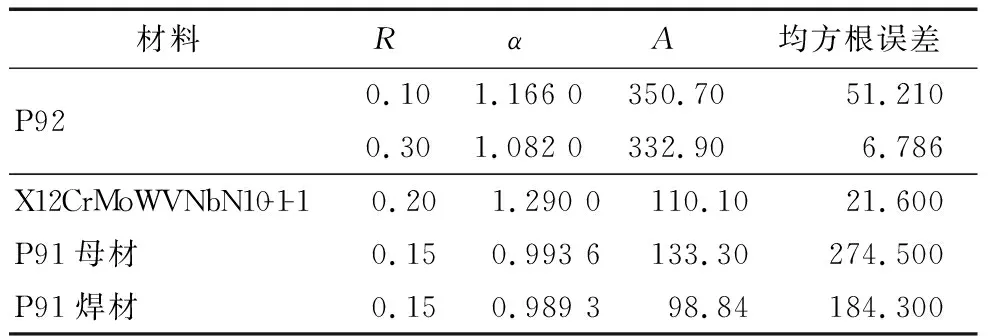

利用表2中数据,用式(1)进行拟合,结果如表3所示。

表3 拟合出的参数结果

2.2 应力比

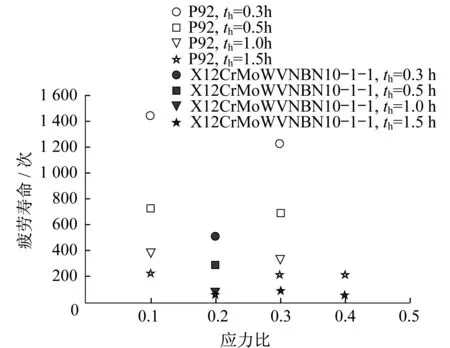

由于575 ℃下P91钢进行的蠕变-疲劳试验中应力比保持不变,无法看出应力比对疲劳寿命的影响,因此取P92钢和X12CrMoWVNbN10-1-1钢蠕变-疲劳试验的数据进行对比,P92钢的数据点用空心点表示,X12CrMoWVNbN10-1-1钢的数据点用实心点表示,两种材料疲劳寿命与应力比之间的关系如图3所示。

图3 疲劳寿命与应力比之间的关系

由图3可以看出,P92钢和X12CrMoWVNbN10-1-1钢疲劳寿命与应力比的关系非常相似。当保载时间相同时,疲劳寿命均与应力比成反比,但应力比对于疲劳寿命的影响并不大,且随保载时间的增加,应力比对疲劳寿命的影响逐渐减弱,当保载时间达到1.5 h时,疲劳寿命均保持稳定值。可见,当保载时间较大时,疲劳寿命逐渐趋于稳定,此时应力比对P92钢和X12CrMoWVNbN10-1-1钢疲劳寿命的影响可以忽略不计。

根据以上的分析可知,当保载时间足够长时,试验材料的疲劳寿命与保载时间以及应力比的关系不大。这与N-S曲线的规律非常相似。X12CrMoWVNbN10-1-1钢的Cr,Mn,Mo含量明显高于P92钢,在结构钢和工具钢中,增加Cr,Mn,Mo的含量能显著提高钢材的强度、硬度、韧性、耐磨性,又能提高钢的抗氧化性、耐腐蚀性、热强性以及抗蠕变能力。因此,本文中的X12CrMoWVNbN10-1-1钢无论是强度还是抗蠕变性能都要优于P92钢。但由图2发现,620 ℃下X12CrMoWVNbN10-1-1钢在最大应力为274 MPa时的疲劳寿命,相较于600 ℃下P92钢最大应力为180 MPa时的疲劳寿命明显更短:而同样是575 ℃下并且应力比都为0.15时,最大应力为250 MPa的P91钢比最大应力为260 MPa的P91钢的疲劳寿命相对更短,但减少的幅度不大。这就表示最大应力和温度对P92钢、X12CrMoWVNbN10-1-1钢和P91钢蠕变-疲劳交互作用下的疲劳寿命的影响非常之大,远远超过了保载时间和应力比的影响程度。

3 结 论

本文根据P92钢在600 ℃下,X12CrMoWVNbN1 0-1-1钢在620 ℃下以及P91钢在575 ℃下通过改变保载时间和应力比进行的应力控制下的蠕变-疲劳试验得到的试验数据,来研究9%~12%Cr马氏体钢疲劳寿命的影响因素,得到如下结论。

(1) 当保载时间较短(小于等于1.0 h)时,疲劳寿命随着保载时间的增大而减小,但当保载时间高达一定值(1.5 h)时,保载时间对疲劳寿命几乎不产生影响。

(2) 疲劳寿命均与应力比成反比,但应力比对于疲劳寿命的影响不大,且随保载时间的增加,应力比对疲劳寿命的影响逐渐减弱,当保载时间达到1.5 h时,各应力比下的疲劳寿命均保持稳定值。

(3) X12CrMoWVNbN10-1-1钢在620 ℃时的疲劳寿命比P92钢在600 ℃时的疲劳寿命相对更短;而温度和应力比相同时,最大应力为250 MPa的P91钢的疲劳寿命比最大应力为260 MPa的P91钢的疲劳寿命相对更短。因此,温度和最大应力是影响9%~12%Cr马氏体钢疲劳寿命的最主要因素。