赣北某大型钨矿区黑白钨混合矿石选矿试验研究

2018-11-02占岗乐徐文彬

占岗乐,徐文彬

(江西省地矿局赣西北大队,江西 九江 332000)

赣北某大型钨矿区为近期勘查发现,由细脉浸染型和石英大脉型构成复合矿床类型[1],其中以细脉浸染型为主体,占全区资源储量的75%[2]。细脉浸染型钨矿石以白钨矿为主,石英大脉钨矿石以黑钨矿为主[3]。从地质角度分析,两者紧密伴生,相互穿插;从矿山规模开采及选矿分析,这二种矿石类型是不适合单独分别开采与分类型选矿[4],故为合理、有效利用资源,开展低品位白钨矿矿床和黑白钨混合矿床的选矿试验研究势在必行[5]。

1 矿石性质

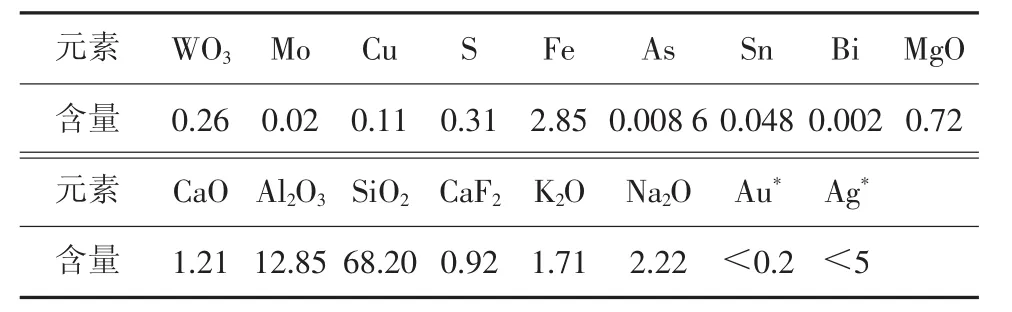

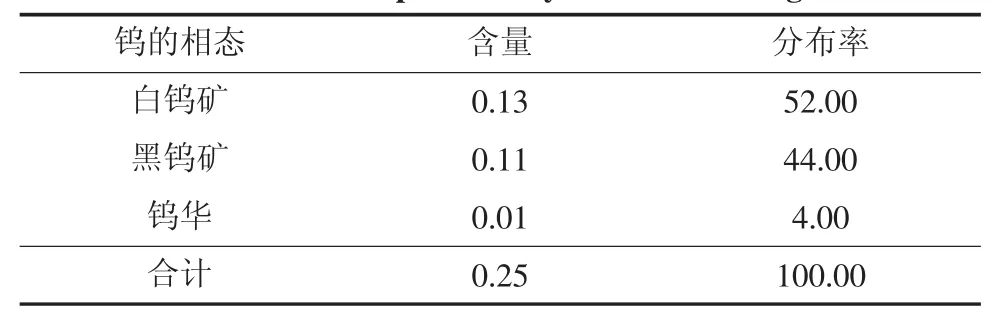

矿石中构成工业矿产的主要元素为钨,伴生矿产为铜、钼(表1)。主要钨矿物以白钨矿、黑钨矿为主,少量钨华;白、黑钨矿在矿石中分布率分别为52.0%、44.0%(表 2);伴生铜、钼主要以黄铜矿、辉钼矿等硫化物形式产出。白钨矿与石英、云母、黑钨矿等矿物嵌布关系密切,白钨矿主要呈脉状嵌布于石英裂缝中,其次呈脉状穿插黑钨矿,并交代包裹黑钨矿,白钨矿的嵌布粒度主要在0.01~0.25 mm之间;极个别颗粒达到0.6 mm。黑钨矿主要分布于石英细脉中,大多数黑钨矿嵌布粒度较细,主要分布在0.01~0.15 mm之间,但也有极个别较粗的最大粒级可达3 mm,属于粗细不均匀嵌布[6]。

表1 原矿多元素化学分析结果 w/%Tab.1 Multi-element chemical analysis results for rude ores

表2 钨化学物相分析结果 %Tab.2 Chemical phase analysis results of tungsten

2 选矿试验研究

矿石中选矿回收的主要组分是钨,综合利用成分为钼、铜,因此,采用的一般原则流程为:原矿磨至合适的粒度后,先浮选铜、钼,脱硫砷,再浮、重选钨,钨选矿分粗选和精选两部分[7]。

2.1 磨矿细度试验

2.1.1 不同磨矿细度硫化物浮选试验

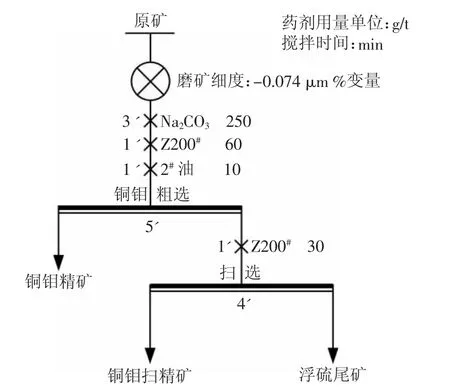

选择-0.074μm粒度的矿样,其含量分别占66%、73%、80%、91%四个不同粒级入选,进行了磨矿细度条件试验,固定药剂用量,工艺流程见图1,试验结果见表3。

图1 不同磨矿细度下铜钼浮选试验工艺流程Fig.1 Process flow of different grinding fineness coppermolybdenum flotation tests

表3 硫化物浮选磨矿细度条件试验分析结果 %Tab.3 Experimental analysis results of sulfide flotation grinding fineness conditions

试验结果表明,当磨矿细度达到-0.074 μm含量占80%时,再增加磨矿细度,铜、钼回收率增加幅度不大,考虑到钨为主产,与钨重选的磨矿细度相匹配最终试验采用的铜钼混合浮选磨矿细度为-0.074 μm含量占73%。

2.1.2 不同磨矿细度钨重选试验

由于钨矿物性脆,易于过粉碎,因此磨矿细度值对钨矿物的选矿回收至关重要。原矿的矿石性质显示,矿石中钨矿物呈粗细不均匀嵌布,为了获得较高的钨精矿品位及回收率,需要矿石磨矿至较细的粒度才能使钨得到较好的单体解离,但磨矿粒度过细不利于钨的重选回收。选择-0.074 μm含量分别占66%、73%、80%三个不同粒级入选,考查不同粒级条件下钨摇床重选的指标,试验结果见表4。

试验结果表明,磨矿细度-0.074 μm含量占73%时钨选矿指标最佳,试验采用的钨重选磨矿细度-0.074 μm含量占73%。

表4 钨精矿重选磨矿细度条件试验分析结果 %Tab.4 Analysis results of fineness condition of tungsten gravity grinding mill

2.2 铜钼硫化矿浮选试验

由于铜钼硫化矿选矿工艺比较成熟,试验中硫化矿浮选分离不是本文的研究重点。试验采用了铜钼混合浮选、铜钼混合精矿再铜钼与砷硫分离、铜钼混合精矿中的铜与钼分离浮选流程试验,从含Mo为0.02%的原矿中获得含Mo40.69%的钼精矿产品,钼回收率为77.24%;从含Cu0.107%的原矿中回收铜,获得含Cu 20.96%的铜精矿产品,回收率为90.11%,取得了良好铜钼浮选回收选矿试验指标。

2.3 钨的选矿回收试验

2.3.1 钨粗选浮选条件试验

钨粗选条件试验原则性工艺流程见图2。试验以铜钼硫浮选尾矿作为给矿,钨采用浮选方法回收。用碳酸钠作为调整剂,水玻璃、T(磷酸盐类)作为抑制剂,硝酸铅作为活化剂,进行了条件试验;探索了红捕(油酸)、733氧化石蜡皂和K捕(羟胫酸)及YL(改性脂肪酸类)作为捕收剂的效果,进行了用量条件试验。

图2 钨粗选条件试验原则工艺流程Fig.2 Tungsten roughing condition test principle and process flow

碳酸钠用量试验:碳酸钠作为调整剂主要是使目的矿物与脉石矿物间可浮性差异扩大,进而实现彼此分离。试验固定水玻璃用量为500 g/t,在抑制剂T 量 200 g/t,硝酸铅 200 g/t,红捕 200 g/t、733 氧化石蜡皂150 g/t试验条件下,测试不同碳酸钠用量浮选指标,试验结果表明:添加碳酸钠后随用量的增加钨精矿品位逐渐增加,但是回收率逐渐降低,特别是在碳酸钠用量高于600 g/t后,随着碳酸钠用量增加,钨精矿回收率急剧下降(图3),因此不宜添加大量碳酸钠,可以少量添加。

图3 调整剂碳酸钠用量试验结果Fig.3 Test results of adjustment agent sodium carbonate consumption

水玻璃用量试验:目前白钨浮选过程中通常用水玻璃对脉石矿物进行抑制。本次在抑制剂T量200 g/t,硝酸铅 200 g/t,红捕 200 g/t、733 氧化石蜡皂150 g/t试验条件下,考察不同水玻璃用量对浮选指标影响。试验结果表明,随水玻璃用量增加,钨精矿中WO3含量提高,但是钨精矿回收率逐渐下降。特别是在水玻璃用量高于1 000 g/t后钨精矿回收率明显下降。因此水玻璃的适宜用量为500 g/(t图4)。

T用量试验:在固定水玻璃用量为500 g/t,硝酸铅200 g/t,红捕200 g/t、733氧化石蜡皂150 g/t试验条件下,进行了T用量试验。试验结果表明,随T的用量增加,钨精矿品位和回收率逐渐增加,但是在T用量高于400 g/t后,钨回收率不再提高。因此T的适宜用量为400 g/(t图5)。

硝酸铅用量试验:硝酸铅是黑钨矿的有效活化剂,添加适量的硝酸铅可活化部分浮选性较差的黑钨矿,从而提高黑钨矿的浮选回收率[8]。在固定水玻璃用量为 500 g/t,T 量 400 g/t,红捕 200 g/t、733 氧化石蜡皂150g/t试验条件下,分别采用160g/t、200g/t、240 g/t、280g/t用量进行试验。试验结果表明,随硝酸铅的用量增加,钨精矿品位和回收率提高,在硝酸铅用量高于240 g/t后,钨精矿回收率提高不明显,品位反而下降,因此硝酸铅的适宜用量为200g/t(图6)。

图4 抑制剂水玻璃用量试验结果Fig.4 Test results of adjustment agent sodium carbonate consumption

图5 抑制剂T用量试验结果Fig.5 Test results of dosage of inhibitor T

图6 活化剂硝酸铅用量试验结果Fig.6 Test results of activator lead nitrate dosage test results

红捕用量试验:红捕是黑钨矿良好的捕收剂,由于原矿中黑钨矿含量占44%,为了保证钨精矿的回收率,必须将原矿中的黑钨矿最大限度的回收。在固定水玻璃用量为500g/t,T量400 g/t、硝酸铅200 g/t,733氧化石蜡皂用量为150 g/t试验条件下,进行了红捕用量试验。试验结果表明,随红捕的用量增加,钨精矿品位下降,但钨的回收率增加。在红捕用量大于300 g/t后,钨回收率增加不明显,适宜的红捕用量为300 g/t(图7)。

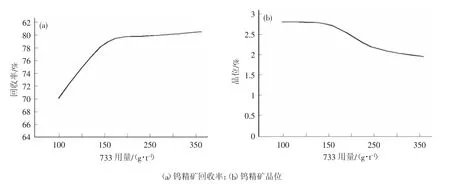

733氧化石蜡皂用量试验:733捕收剂价廉、选矿成本较低,固定红捕用量为300 g/t,进行了733氧化石蜡皂用量试验。试验结果表明,随着733氧化石蜡皂捕收剂的用量增加,钨精矿品位下降,钨回收率小幅度增加。733氧化石蜡皂适宜用量为150g/t(图8)。

图7 捕收剂红捕用量试验结果Fig.7 Results of capture test for capture agent

图8 捕收剂733用量试验结果Fig.8 Test results of capture agent 733 dosage

K捕用量试验:K捕收剂是一种良好的钨浮选捕收剂,对黑钨矿具有较好的捕收性。其特点是泡沫少,易于控制。在此我们将K捕与733捕收剂进行对比,将他们交替添加,并进行了K捕用量试验,试验结果可知,添加K捕收剂与添加733捕收剂比较,加K捕收剂获得的钨精矿品位较高,精矿回收率也随K捕用量增加而逐渐增加。随着K捕用量的不断增加,钨精矿品位逐渐降低,但仍然比添加733捕收剂时高;实验中添加K捕收剂时钨浮选泡沫量小易于控制,而添加733捕收剂时会产生大量的泡沫,浮选操作较难控制。因此钨浮选时不宜添加733,适宜加K捕收剂,用量为520 g/t(图9)。

图9 捕收剂K用量试验结果Fig.9 Test results of capture agent K dosage

2.3.2 钨常温粗选浮选试验

在条件试验基础上,采用浮硫尾矿,进行了钨浮选流程试验,试验工艺流程见图10。

试验结果表明,采用浮选的方法回收钨可以获得含WO36.15%,回收率为90.38%的钨粗精矿产品。

图10 钨浮选闭路试验工艺流程Fig.10 Process flow of closed circuit test for tungsten flotatio n

2.3.3 钨加温精选流程试验

钨加温精选工艺是应用多年的成熟钨精选工艺,一直应用在白钨浮选中,由于试验矿样中白钨矿占52.0%,因此采用加温精选主要是回收钨浮选粗精矿中的白钨矿,以及与黑钨矿连生的黑白钨混合矿。在确定了水玻璃的适宜用量为322 g/t后,进行了钨加温精选流程试验,试验工艺流程见图11。

图11 钨加温精选闭路试验工艺流程Fig.11 Closed circuit test process for tungsten heating selection

试验结果表明,可以获得含WO365.0%的钨精矿,回收率为39.04%。钨浮选精矿回收率较低,尾矿中的WO3含量还很高,尾矿中的钨矿物主要是黑钨矿和少量的粗粒白钨矿。因此有必要进行选矿回收。

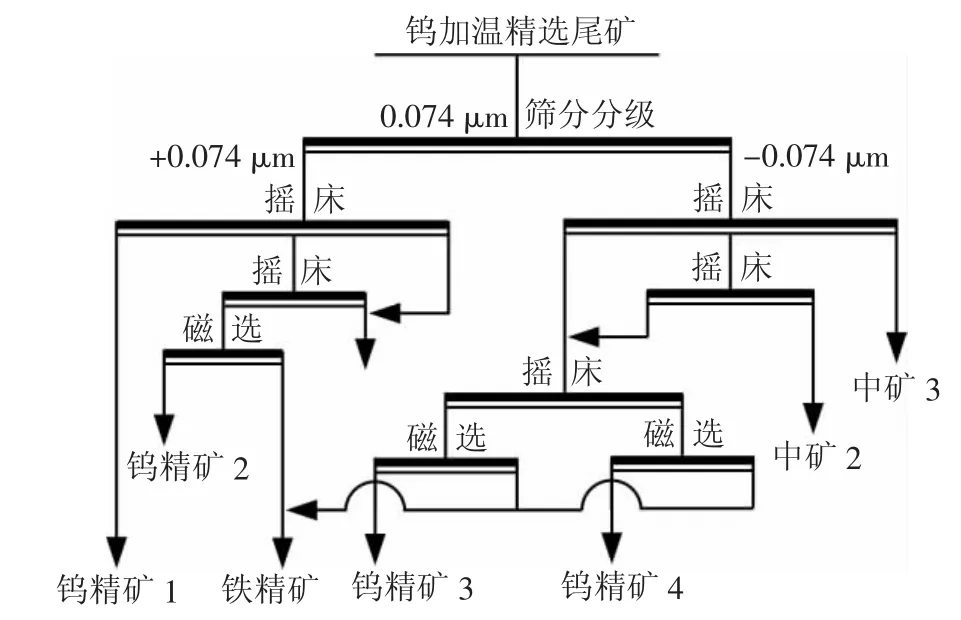

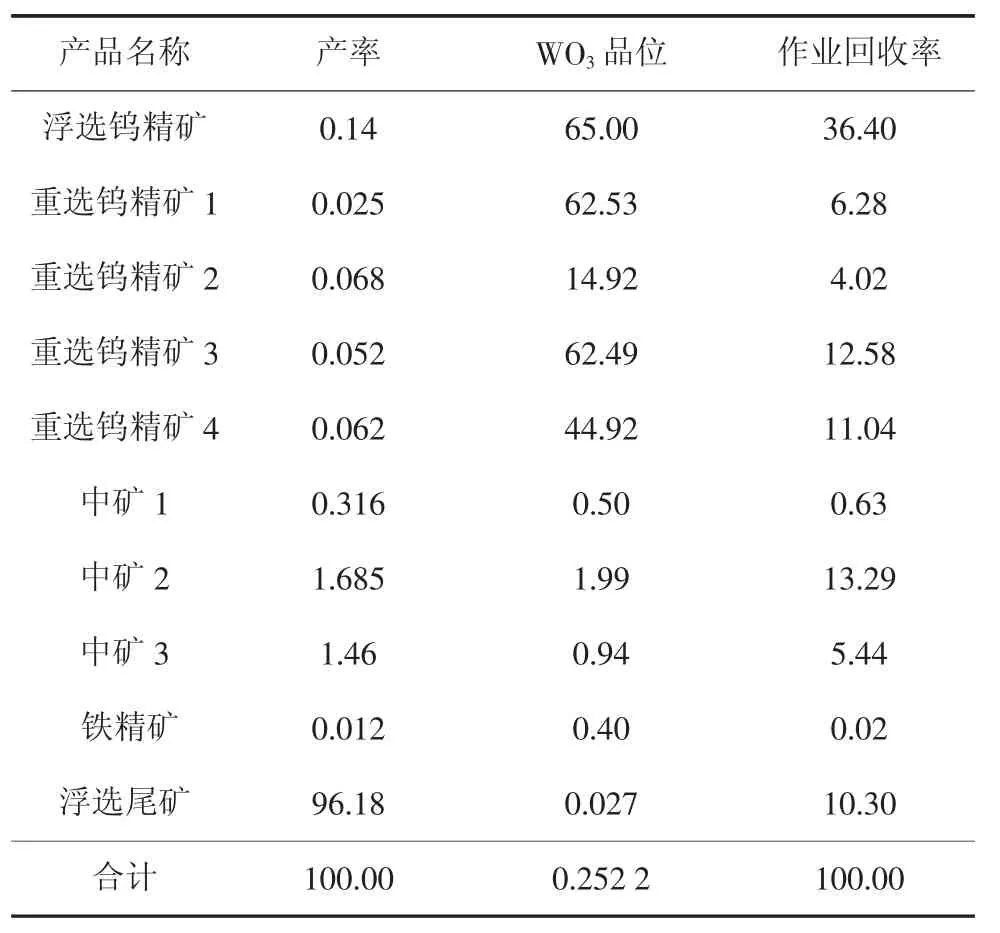

2.3.4 加温精选尾矿摇床重选试验

钨浮选粗精矿经过加温精选后,尾矿中的WO3含量还很高,这其中的钨矿物主要是黑钨矿,我们采用摇床重选的方法回收这一部分钨矿物。试验工艺流程见图12。

图12 钨浮选粗精矿加温精选尾矿摇床重选试验工艺流程Fig.12 Technological process of gravity separation of tungsten flotation concentrate with coarse concentrate

试验结果表明,钨浮选粗精矿经过加温精选后的尾矿采用摇床重选处理,可以获得含WO362.50%的钨精矿、回收率为35.60%;获得含WO344.92%的钨精矿、回收率为20.68%;获得含WO314.92%的钨精矿、回收率为7.52%。

2.3.5 钨常温浮选—加温精选—摇床重选全流程试验

在分段试验研究基础上进行了钨常温浮选—加温精选—摇床重选方案全流程试验,为了保证钨粗选浮选回收率,将钨粗选作业增加一次扫选,试验结果见表5,试验原则工艺流程见图13。

试验结果表明,采用钨常温浮选粗选、加温精选、加温精选尾矿摇床重选工艺流程,可以获得含WO351.11%、合计回收率70.32%的选矿指标。

表5 钨常温浮选—加温精选—摇床重选方案全流程试验结果 %Tab.5 Testing results for tungsten at room temperature flotationheating separation-shaking table gravity separation scheme

图13 钨常温浮选—加温精选—摇床重选方案原则流程Fig.13 Principle flowchart for tungsten at room temperature flotationheating separation-shaking table gravity separation scheme

3 结论

(1)该区矿石为原生的细脉浸染型与石英大脉型混合钨矿石,主要矿产钨,矿物为白钨矿、黑钨矿,钨华少量,白钨矿、黑钨矿两者比例接近,分布率分别为52.0%和44.0%;可综合回收的矿产为铜、钼,矿物为黄铜矿、辉钼矿。

(2)白钨矿的嵌布粒度主要在0.01~0.25 mm之间,可采用浮选;黑钨矿属于粗细不均匀嵌布,主要分布在0.01~0.15 mm之间,个别较粗的最大粒级可达3 mm,可采用先浮选后重选;黄铜矿及辉钼矿主要采用浮选。

(3)条件试验研究表明,磨矿细度为-0.074 μm含量占73%时,可满足选矿工艺要求;用碳酸钠作为调整剂,水玻璃、T作为抑制剂,硝酸铅作为活化剂,符合本矿区矿石特性,适当用量将有效提高选矿回收率。采用红捕、733和K捕作为组合捕收剂,最大限度对原矿中的白钨矿、黑钨矿进行回收。

(4)根据矿石矿物特性,选矿试验研究分两部分进行,即铜钼硫化矿浮选及钨先浮后重选矿回收。首先采用铜钼混选再分离工艺流程回收铜钼精矿,可获得铜90.10%、钼77.24%的选矿回收指标;用铜钼硫化物尾矿作给矿,通过常温、加温浮选,粗选和精选矿石中的白钨矿,再通过摇床重选,回收黑钨矿,可获得含WO351.11%钨精矿、合计回收率70.32%的选矿指标。