线性摩擦焊设备顶锻控制系统基于AMESim的仿真研究

2018-11-02张诗晴方泓树

张诗晴,方泓树

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

线性摩擦焊是从旋转摩擦焊发展而来的,是80年代末出现的一种新型焊接方法,是一种十分先进的技术。这门技术融合了摩擦学、控制、焊接、机电等众多学科内容,现在广泛应用于航空航天、石油和汽车制造等领域。线性摩擦焊的工艺特性,使叶片与叶盘间的过渡区的晶粒组织变得非常精细,其力学性能远远超过非焊接的机体材料。

线性摩擦焊的原理是两个工件靠在一起做相对高频往复运动,焊接接触面在顶锻正压力作用下相互摩擦产生热量,焊缝金属发生塑性流动,再通过持续顶锻使焊缝金属相互扩散与再结晶,以此达到焊接的目的。

自1990年以来,第一台线性摩擦焊机问世已近20年,但国内外关于线性摩擦焊研究的报道都很少。近年来,随着我国航空航天工业的飞速发展,线性摩擦焊技术越发受到科研工作者的重视,研究包括线性摩擦焊在内的新型焊接技术对于提高我国航空航天工业的制造水平有着十分重要的意义。

本次研究课题来源为我所承接的项目-多功能高精度线性摩擦焊试验设备研制,我所负责其中的电液伺服系统研制部分,这是线性摩擦焊设备中的关键内容,十分重要。

1 系统硬件组成

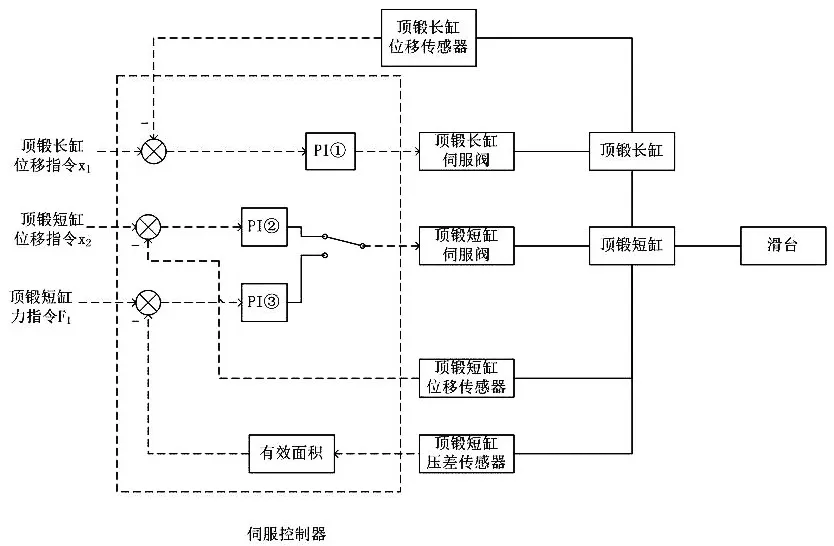

图1 顶锻控制系统结构框图

线性摩擦焊机主要由设备本体(包括机体、工作台、框架及夹具等)、顶锻部分、振动部分、检测控制部分等组成。本次研究的重点在于顶锻部分的电液伺服控制系统,该控制系统任务为:推动顶锻滑台并为其定位;为焊接副提供工艺所要求的顶锻正压力,且能在要求的焊接缩短量下保压。顶锻伺服油缸的控制拟采用数字控制方案。

由于本项目摩擦焊顶锻系统运动行程较长,因此经过综合考虑,顶锻伺服系统最终采用长短两个行程的油缸串联的控制方式,长行程油缸采取位置控制,短行程油缸采取位置控制和力控制。长、短行程两个油缸串联连接,长行程油缸缸体固定于设备基座,活塞杆水平伸缩,用于初始大行程位置控制;短行程油缸活塞杆与长行程油缸活塞杆相连,当长行程缸活塞杆到达设定目标位置,短行程油缸活塞杆与长行程油缸活塞杆一同固定,短行程油缸缸筒带动滑台、夹具及工件水平移动,用于焊接期间的位置控制和力控制。焊接顶锻伺服油缸的控制由位移控制和力控制两种闭环控制方式构成,它们分别完成滑台定位和焊机顶锻力的施加。顶锻控制系统结构框图如图1所示。

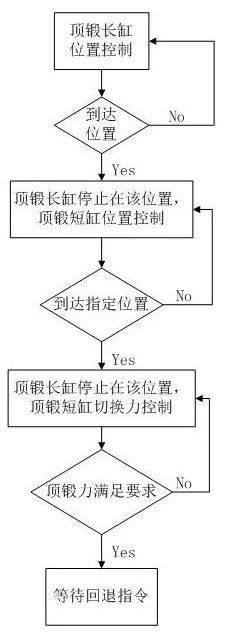

而控制系统流程图则如图2所示。

图2 控制系统流程图

2 仿真部分

2.1 系统建模

本次仿真采用软件为AMESim,该程序为一建模仿真平台,可应用于多种领域。AMESim用图形化建模方法替代了数学建模,使用户的设计过程更加便捷。简化系统原理图后,应用AMESim软件建立如图3所示的液压系统。

2.2 参数选定

对于阀控缸液压系统有如下所示公式:

式中qLm为最大负载流量,qv为伺服阀的输出流量;

Ps为油源的供油压力;

Δp为压降,qLs为伺服阀样本所规定额定压降下的流量。

图3 液压系统结构图

在PID环节中,需要确定三个重要参数,分别为:比例系数Kp、积分系数Ki和微分系数Kd。其中比例系数Kp主要控制系统的响应速度,Kp增大时系统能更快响应,精度提高,但Kp过大时系统超调量也增大,亦有可能产生振荡使系统不稳定。积分系数Ki主要控制系统的准确性,可以减小稳态误差,但引入积分环节同时会降低系统的稳定性。微分系数Kd主要控制系统稳定性,Kp合适时可显著提高系统动态性能指标,大大提高稳定性,但同时存在着抗干扰能力弱的问题。PID整定需要根据经验确定PID的初始参数,然后逐步调试。其中控制函数为u(t)=Kp[e(t)+1/TI∫e(t)dt+TD.de(t)/dt],积分上下限是0和t。传递函数为:G(s)=U(s)/E(s)=Kp[1+1/(TI.s)+TD.s]。

最终决定应用模式为PI,顶锻长缸P=0.85,I=0.005;顶锻短缸位移控制部分P=1.6,I=0.2,力控制部分P=0.00001,I=0.0001。

3 仿真结果

根据所搭建的仿真模型对顶锻系统进行仿真分析,结果如下。

顶锻长缸位移图像如图4所示。

图4 顶锻长缸位移图

顶锻短缸位移图像如图5所示。

顶锻短缸顶锻力图像如图6所示。

4 结束语

本次研究采取了两个油缸串联控制的方式,顶锻长缸采用位移控制,顶锻短缸采用位移控制和力控制。由仿真图像可知长行程油缸位移、短行程油缸位移、短行程油缸顶锻力均符合要求,该方案可行,可以应用。

图5 顶锻短缸位移图

图6 顶锻短缸顶锻力图