加工误差对面齿轮接触特性影响分析

2018-11-02李晓贞盛冬平张栋林

李晓贞,盛冬平,张栋林

(1.常州工学院 机械与车辆工程学院,常州 213002;2.南京航空航天大学 机电学院,南京 210016)

0 引言

面齿轮传动是圆柱齿轮与圆锥齿轮相啮合、实现空间相交或交错传动的一种新型齿轮传动,它是采用渐开线插刀经范成加工而成。应用面齿轮传动技术的直升机主减速器动力分流传动装置与采用锥齿轮传动的传统装置相比,具有支撑结构简单、重量轻、振动噪音小、动力分流效果好等优点。

国外自上世纪80年代已开始对面齿轮传动技术进行相关研究,据报道,2009年11月23日首飞成功的Apache BlockⅢ采用了面齿轮分扭传动。国内对面齿轮的研究始于上世纪末,并由南京航空航天大学与2006年成功研制国内第一台面齿轮插齿机。对于大功率、高转速、高精度的航空传动而言,面齿轮的加工误差将对其传动性能产生重大影响。

本文对面齿轮插齿加工进行仿真,考虑加工过程中刀具安装误差,得到含加工误差的面齿轮齿面,并对有误差的面齿轮传动接触特性进行分析。

1 面齿轮加工坐标系

面齿轮插齿加工过程时,加工误差主要来自插齿机床自身误差和工件安装误差引起,而机床自身误差最终体现为插齿刀具安装误差,可将工件安装误差转换为插齿刀具的相对安装误差,因此,加工误差可认为是工件标准安装,由插齿刀具的安装误差引起的。插齿刀具的安装误差分为位置误差和交角误差两类。

刀具安装的位置误差的坐标关系如图1所示,OFXFYFZF为标准安装的工件固定坐标系坐标系,工件绕轴OFZF以角速度ωf转动;OMXMYMZM为标准安装的插齿刀具的固定坐标系,标准安装刀具绕轴OMZM以角速度ωm转动;OT1XT1YT1ZT1为具有水平方向位置误差的插齿刀具固定坐标系,插齿刀具绕轴OT1ZT1以角速度ωt1转动;OT2XT2YT2ZT2为具有垂直方向位置误差的插齿刀具固定坐标系,插齿刀具绕轴OT2ZT2以角速度ωt2转动。参数a和b分别为插齿刀相对于标准安装的水平方向和垂直方向的偏置误差,参数d为插齿刀具齿宽中心面与面齿轮轴截面OFYFZF之间的距离。

图1 位置偏差坐标系

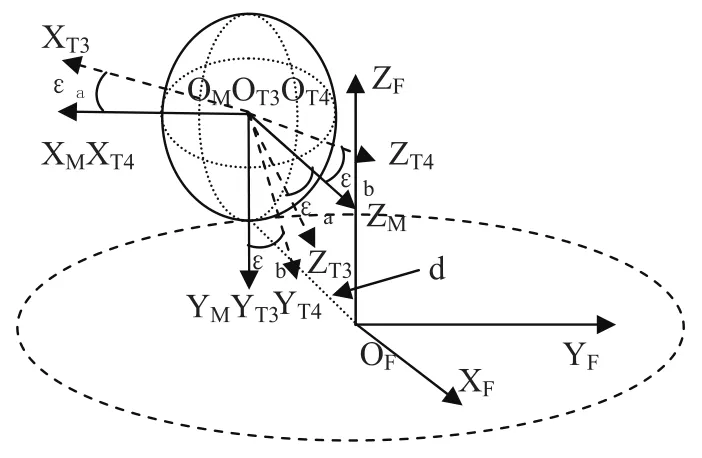

刀具安装的交角误差的坐标关系如图2所示,OFXFYFZF为标准安装的工件固定坐标系坐标系,工件绕轴OFZF以角速度ωf转动;OMXMYMZM为标准安装的插齿刀具的固定坐标系,标准安装刀具绕轴OMZM以角速度ωm转动;OT3XT3YT3ZT3为在水平面内具有交角误差的插齿刀具固定坐标系,插齿刀具绕轴OT3ZT3以角速度ωt3转动;OT4XT4YT4ZT4为在垂直垂直面内具有交角误差的插齿刀具固定坐标系,插齿刀具绕轴OT4ZT4以角速度ωt4转动。参数εa和εb分别为插齿刀相对于标准安装在水平面和垂直面内的交角误差,参数d为插齿刀具齿宽中心面与面齿轮轴截面OFYFZF之间的距离。

图2 交角误差坐标系

2 标准面齿轮齿面方程

标准面齿轮是在工件和插齿刀均标准安装状态下,加工得到的面齿轮。此时,插齿刀的固定坐标系为OMXMYMZM,随动坐标系为OmXmYmZm,插齿刀绕轴OMZM以角速度ωm转动,转角为mϕ;工件的固定坐标系为OFXFYFZF,随动坐标系为OfXfYfZf,插齿刀绕轴OFZF以角速度ωf转动,转角为。加工过程中,以插齿刀具齿面为产形面,应用范成原理,包络加工得到面齿轮齿面。

插齿刀具为渐开线直齿圆柱齿轮,其齿廓坐标系如图3所示。

图3 刀具齿廓坐标系

刀具齿廓曲面方程为:

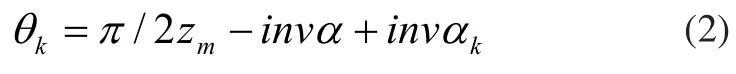

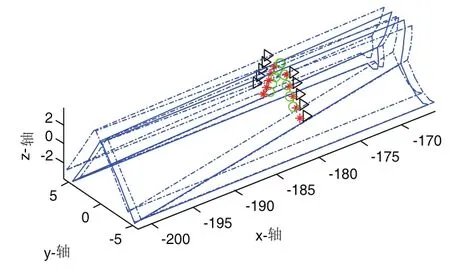

式1中:rk为齿面上k点的失径,rk=rb/cosak,ak为齿面上k点的压力角,rb为插齿刀基圆半径,kθ为Y轴与失径rk的夹角,其值为:

式中的“±”表示插齿刀左右两齿廓。表示为齐次矩阵形式为:

由图1所示的坐标关系,得到标准安装的插齿刀随动坐标系OmXmYmZm到工件随动坐标系OfXfYfZf的齐次坐标转换矩阵:

MMm为标准安装刀具随动坐标系OmXmYmZm到标准安装刀具固定坐标系OMXMYMZM的齐次转换矩阵,MFM为坐标系OMXMYMZM到坐标系OFXFYFZF的齐次转换矩阵,MfF为坐标系OFXFYFZF到坐标系OfXfYfZf的齐次转换矩阵。

经坐标转换后,得到刀具产形面的曲面方程为:

插齿加工时,刀具产形面与面齿轮的包络条件为:

因此,标准面齿轮齿廓曲面方程为:

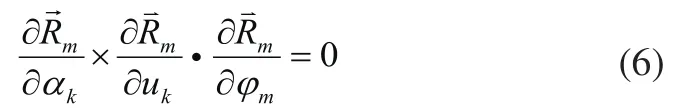

通过Matlab2007进行数值仿真,得到面齿轮齿廓如图4所示。

图4 标准面齿轮齿廓曲面

3 加工误差的面齿轮接触特性影响

通常情况下,面齿轮加工误差同时包括偏置误差和轴交角误差,且偏置误差和交角误差中既有水平方向的误差,也有垂直方向的误差,但在推导过程中,可将复杂的误差形式分解为垂直方向的位置误差、水平方向的位置误差、垂直面内的交角误差和水平面内的交角误差,因此,在推导含加工误差的面齿轮齿面方程时,也仅考虑这四种情况。

4 垂直面内位置误差

垂直面内的位置误差是由插齿刀沿标准安装插齿刀的Y轴方向偏移距离a,如图1所示。

因刀具仍为渐开线齿廓,故刀具齿廓方程在刀具随动坐标系Ot2Xt2Yt2Zt2中的表达式与式(1)相同,仅将下标m改为t2,其齐次矩阵形式为:

由图1所示的坐标关系,得到具有垂直面内位置误差的刀具随动坐标系Ot2Xt2Yt2Zt2到工件随动坐标系OfXfYfZf的齐次转换矩阵:

式中:MT2t2为刀具随动坐标系Ot2Xt2Yt2Zt2到刀具固定坐标系OT2XT2YT2ZT2的齐次转换矩阵,MMT2为刀具固定坐标系OT2XT2YT2ZT2到刀具标准安装时固定坐标系OMXMYMZM的齐次转换矩阵,MFM为坐标系OMXMYMZM到工件固定坐标系OFXFYFZF的齐次转换矩阵,MfF为坐标系OFXFYFZF到坐标系OfXfYfZf的齐次转换矩阵。

转换矩阵MMT2是由垂直面内的安装误差决定的,其表达式为:

具有安装误差的刀具产形面经坐标转换后,得到刀具产形面的面族方程为:

具有安装误差的插齿刀齿面与面齿轮齿面的包络条件为:

因此,由具垂直面内位置误差的刀具包络得到的面齿轮齿面方程为:

考虑加工误差时,具有安装误差的插齿刀齿面与由该插齿刀具包络产生的面齿轮的接触线方程为:

将面齿轮的接触线方程与圆柱齿轮对媒介齿轮的包络条件联立,得到政教面齿轮齿廓上接触点方程:

用Matlab2007进行数值仿真,得到在垂直面内位置误差a为0mm、1mm和-1mm时的面齿轮齿廓和接触轨迹,分析垂直面内位置偏差对加工得到的面齿轮传动接触点位置的影响,仿真结果如图5所示。

图5 考虑垂直面内偏置误差对接触点位置的比较

水平面内的位置误差是由插齿刀沿标准安装插齿刀的X轴方向偏移距离b,如图1所示。

水平面内位置误差加工得到的面齿轮齿廓的方法与垂直面内位置误差得到面齿轮齿廓的方法类似,其区别在于具有水平面内位置误差的刀具随动坐标系Ot1Xt1Yt1Zt1到工件随动坐标系OfXfYfZf的其次转换矩阵Mft1,其表达式为:

刀具固定坐标系OT1XT1YT1ZT1到标准安装时刀具固定坐标系OMXMYMZM的坐标变换矩阵MMT1,由水平面内位置安装误差b决定,表达式为:

应用Matlab2007进行数值仿真,得到在水平面内具有位置误差b为0mm、1mm和-1mm时的面齿轮齿廓和接触轨迹,分析水平面内位置偏差对加工得到的面齿轮传动接触点位置的影响,仿真结果如图6所示。

由图5和6可知,垂直面内偏置误差会引起面齿轮轮齿沿轴向上升或下降,水平面内偏置误差会让面齿轮轮齿周向偏移,但对面齿轮传动时接触点在齿廓上相对位置的影响比较细微。

图6 考虑水平面内偏置误差对接触点位置的比较

水平面内交角误差是指插齿刀轴线在水平面内与标准安装时刀具轴线有一定夹角aε,如图2所示。

由具有水平面内交角误差的刀具加工得到面齿轮齿廓的方法与前述的方法相同,区别在于坐标转换过程中,刀具固定坐标系OT3XT3YT3ZT3到标准安装时刀具固定坐标系OMXMYMZM的其次转换矩阵MMT3:

应用Matlab2007对水平面内交角误差为0°、1°和-1°时,加工得到的面齿轮齿廓和接触轨迹,分析垂直面内位置偏差对加工得到的面齿轮传动接触点位置的影响,如图7所示。

图7 考虑垂直面内交角误差对接触点位置影响的比较

垂直面内交角误差是指插齿刀轴线在垂直面内与标准安装时刀具轴线有一定夹角aε,如图2所示。

由在垂直面内具有交角误差的刀具加工得到的面齿轮齿廓的方法与前述的方法相同,区别在于刀具固定坐标系OT3XT3YT3ZT3到标准安装时刀具固定坐标系OMXMYMZM的其次转换矩阵MMT4:

通过Matlab2007对垂直面内具有交角误差的插齿刀具加工得到的面齿轮齿廓进行仿真,得到具有误差的面齿轮齿廓和接触轨迹,分析水平面内交角误差对加工得到的面齿轮传动接触点位置的影响,如图8所示。

图8 考虑水平面内交角误差对接触点位置影响的比较

由图7和图8可知,垂直面和水平面内交角误差会引起面齿轮齿形的扭曲变形,但扭曲变形的面齿轮在传动过程中接触点的位置变化不大,说明交角误差对接触点影响很小。

5 结论

面齿轮插齿加工过程中齿轮刀具安装误差对面齿轮齿廓曲面影响较小,但会造成面齿轮的齿廓曲面发生偏移和扭转,影响面齿轮传动的啮合特性,但加工误差对面齿轮传动过程中的齿面接触轨迹影响较小,接触点位置在齿廓曲面上的相对位置没有变化,不会影响面齿轮的强度和承载能力。