加油胶管对油品质量的 影响及对策研究

2018-11-02王振中

王振中

(中国石化青岛安全工程研究院,山东青岛 266071)

油品需经过炼制、储存、运输等多个环节方可到达加油站,其中很多因素都可能会对油品质量造成影响,但由于每个环节都设有严格的质检过程,因此很少会出现质量问题。加油站是将油品销售给顾客的最后一个环节,随着近年来燃油标准的日益严格,加油胶管作为燃油输送流程中的重要节点,其对燃油指标的影响逐渐引起了广泛关注。

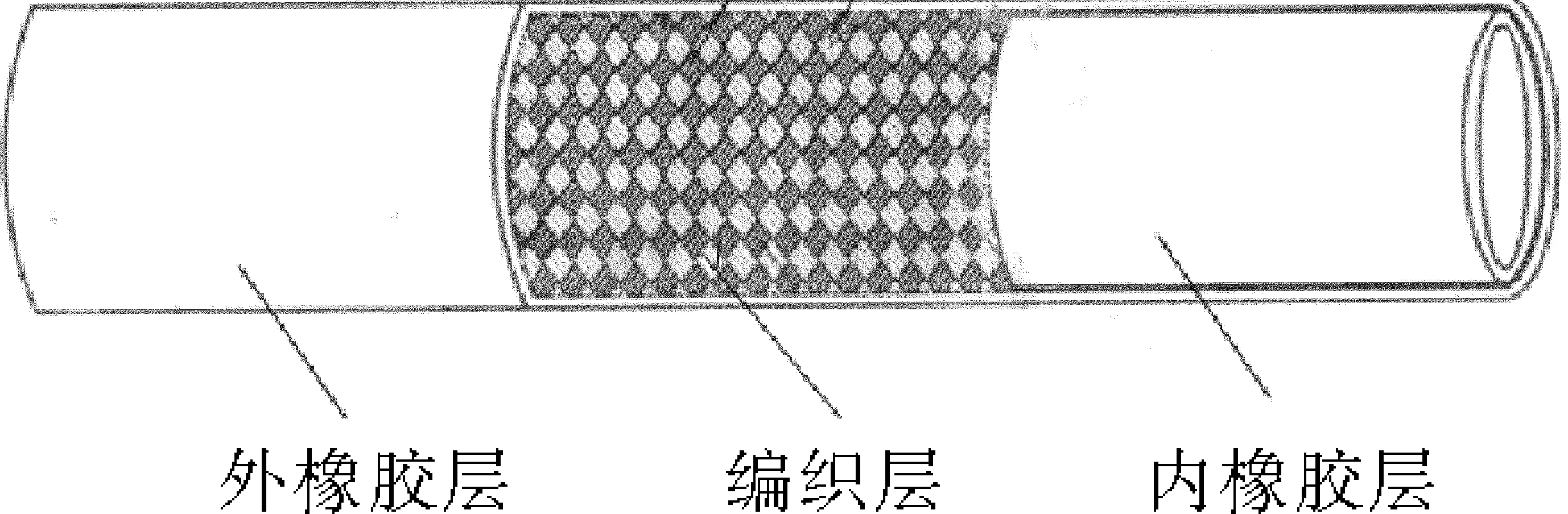

1 加油胶管结构

加油胶管结构示意如图1所示。

图1 加油胶管的三层结构

一般来说,加油胶管主要由3层结构构成,分别为:外胶层,增强层,内胶层。外胶层和内胶层均为橡胶,增强层为织物或金属丝编织而成,用来增强胶管的抗压性和强度。由于胶管在生产过程中会经过混炼、挤压、硫化等工艺,其间还会使用若干增塑剂、促进剂等,因此,油品在胶管中长时间储存时,胶管对燃油指标的影响主要体现在硫含量、溶剂洗胶质和未洗胶质含量等方面。而燃油中硫含量过高会导致燃烧后的二氧化硫超标排放,而胶质含量过高则可能会导致汽车进气系统产生沉积物和进气阀产生粘结,从而出现怠速抖动、加油熄火、故障灯常亮等异常现象[1]。

2 加油胶管对燃油指标的影响测试

2.1 胶管对燃油指标影响现场测试

加油站夜间顾客往往较少,因此一般会关闭部分加油机以节约能耗。这样已经充装在胶管中的油品就会静置存放12 h左右,自油品升级国V标准以来,北京、广东、广西等地石油公司就先后发现油品质量不合格的问题,其中,存放在胶管中的隔夜油品不合格占多数情况。图2为胶管中隔夜油品与埋地罐新鲜油品的对比,不难看出,存放在胶管中的隔夜油品由于含有较多的硫、胶质等污染物,颜色呈深褐色。

图2 胶管中隔夜油品与埋地罐新鲜油品的对比

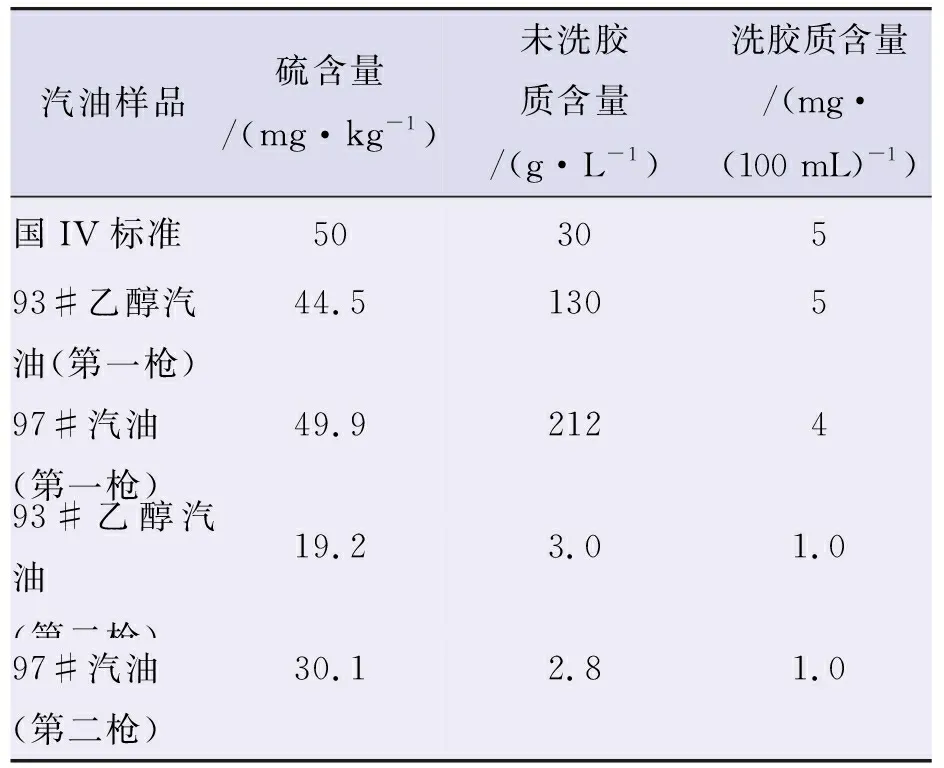

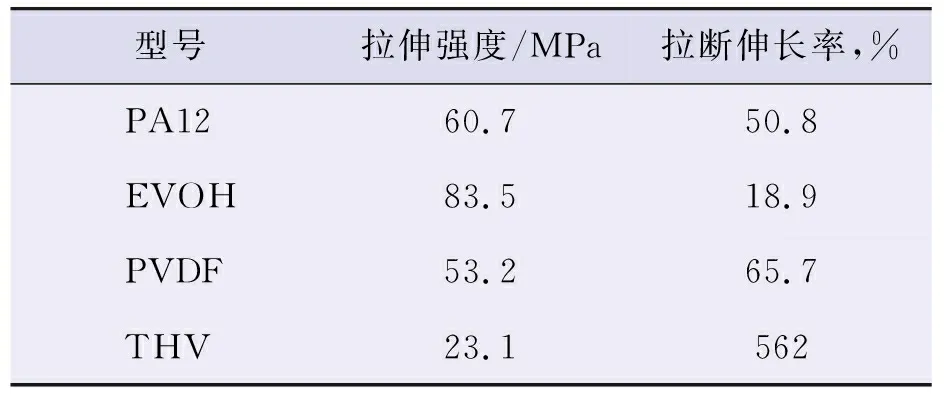

为了测试胶管中隔夜油品的污染情况,在广西某加油站开展了油品质量现场测试,该加油站销售标准国IV汽油,93#汽油为含10%乙醇的车用乙醇汽油,97#汽油为标准车用汽油,使用的加油胶管为市场占有率最高的固特异牌胶管。测试方法如下:选取销售93#和97#汽油的在用加油机一台,晚上10时关闭该油机,次日10时通过2把加油枪分别取出胶管内隔夜存油1 L作为样品,然后继续加油至11 L左右,确保胶管内燃油全部排尽后,再取1 L新鲜油品作为对比样品。将4组样品按照国家标准进行检测,硫含量的测试方法按SH/T 0689《轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)》执行,未洗胶质和溶剂洗胶质含量的测试方法按GB/T 8019《燃料胶质含量的测定喷射蒸发法》执行。测试结果如表1。

测试结果表明:胶管中隔夜存放的样品在硫、未洗胶质、洗胶质3个指标较排空后的样品均有所升高,说明存放在胶管中的燃油与内胶层发生了渗透溶解,导致油品部分指标显著升高,甚至出现了超标的情况。考虑到该加油站为在营油站,使用的胶管型号较为单一,且已经存在一定程度的老化,为了排除这些因素的影响,进一步在实验室内使用全新胶管开展对燃油指标影响的测试分析。

表1 燃油样品现场测试结果

2.2 胶管对燃油指标影响实验室测试

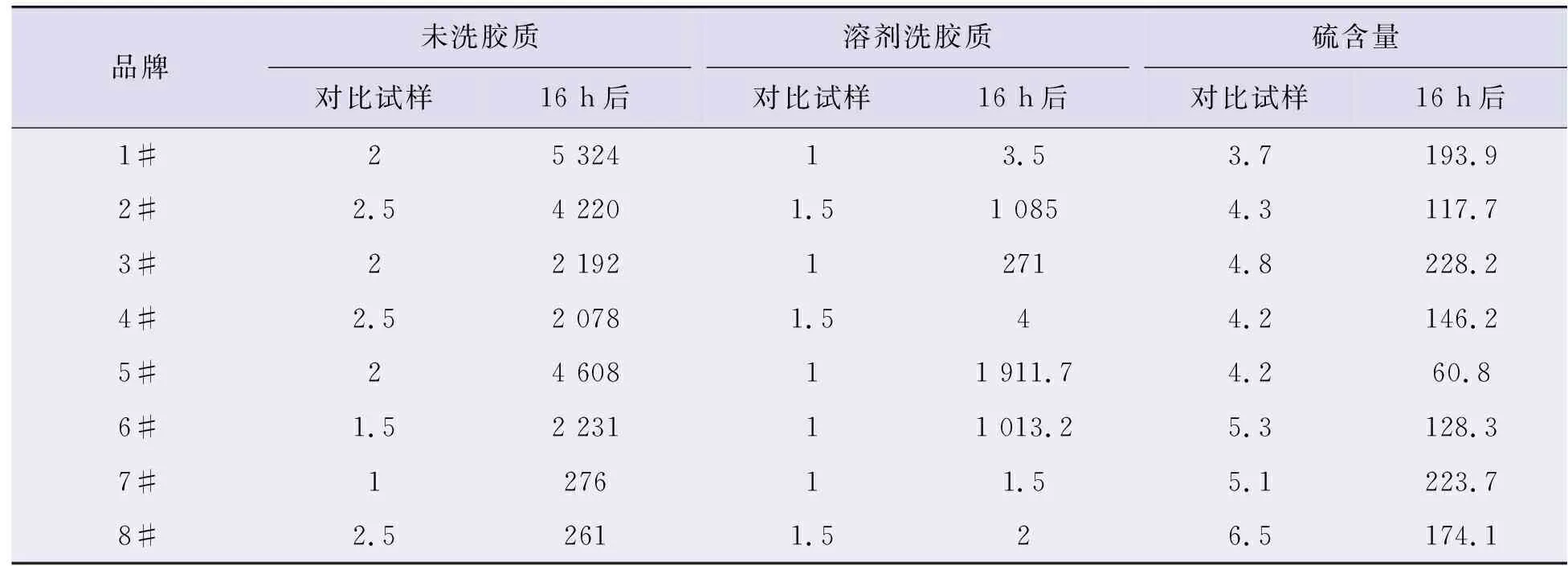

为验证胶管对油品质量影响的普遍性,选取了市场占有率较高的加油胶管进行测试。试验用油选择92#国V车用汽油,硫、未洗胶质、溶剂洗胶质含量等指标均检测合格。先将胶管一侧用特制堵头密封,然后将试验用油注入胶管内,静置数分钟后,取出1 L油品作为对比试样;然后继续注入油品至满管状态,将另一侧用堵头密封,静置在室温为20~25℃的实验室中16 h后,取出管内油品作为待测样品,测试结果如表2所示。

表2 各品牌胶管燃油测试指标 mg·(100 mL)-1

从实验室测试结果来看,油品在各品牌胶管中存放16 h后,质量指标均有显著升高,有的甚至超过标准数值10倍以上,普遍出现了严重超标问题。从对比试样的结果看来,部分品牌胶管内部本身含有较高游离硫。从表1和表2的数据对比情况来看,由于油品的冲刷作用,使用过一段时间的胶管比全新胶管对油品的污染更小。

3 加油胶管对燃油指标影响原因分析

3.1 加油胶管对燃油硫含量的影响

加油机胶管的内胶层通常采用丁腈橡胶制成。丁腈橡胶是由丁二烯与丙烯腈共聚制得的一种合成橡胶,其最大的优点是耐油性能好,尤其是烷烃油。合成丁腈橡胶时,为了使橡胶具备良好的物理机械性能,丁腈橡胶需经过合理的配方设计,使橡胶分子在一定温度、压力条件下与硫化剂及其它促进剂之间发生一系列化学反应,使橡胶高分子由线型结构交联成立体网状结构,这个过程即橡胶硫化,而硫黄硫化体系是目前国内外各加油胶管厂家使用最为广泛的一种硫化方法。

硫黄硫化体系的中主硫化剂为硫黄,而促进剂也多为含硫化合物,虽然它们在硫化反应过程中大部分参与了交联反应,不会对燃油造成二次污染。但由于对硫化体系设计的平衡性不同,以及硫化工艺控制程度的不同,造成部分硫没完全参与反应,形成游离硫,而且硫黄在反应过程中还会产生硫化氢、二氧化硫等物质,游离于橡胶中,这些物质均会在燃油输送过程中被燃油析出,对燃油造成二次污染。

3.2 加油胶管对燃油胶质的影响

汽油中胶质的含量是评价汽油安定性的重要质量指标之一。安定性好的汽油,在储存和使用过程不会发生明显的质量变化。安定性差的汽油则会发生明显的质量变化,汽油易被氧化,形成酸性物质和胶状物质及不溶性沉渣[2]。

油品形成胶状沉淀的原因比较复杂,一般认为是油品中的不安定组分在光照、氧气、高温和金属催化条件下,发生氧化、聚合、缩合等反应造成的。此外,油品中的含硫、氧、氮的化合物越多,形成胶状沉淀的可能越大。其中,硫的影响最大,同时存在戊二烯、吡咯,则更易形成胶状沉淀[2]。

4 加油胶管对燃油质量影响的解决方案研究

4.1 使用过氧化物代替硫黄作为硫化剂

加油胶管中的硫污染源主要为硫化反应残余的游离硫和反应副产物。若要彻底解决这一问题,可使用过氧化物硫化体系来替代传统的硫黄硫化体系。有机过氧化物是指含有一个或多个氧—氧键的化合物。这种化合物在硫化过程中会产生自由基,自由基通过夺取橡胶分子链中的氢或加成到橡胶分子链中的双键上而使橡胶产生交联反应。过氧化物及活性助剂均不含硫及硫化物,理论上可从源头消除硫污染源。

制定技术方案后,使用DCP作为硫化剂,使用TAIC作为助交联剂,委托某胶管厂进行了样品试制。然后,在实验室中将合格的92#国V油品充入胶管,静置存放16 h后,测试结果为:溶剂洗胶质1.5 mg/100 mL(达标),硫含量50.5 mg/kg(超标),未洗胶质554 mg/100 mL(超标)。

分析其原因,过氧化物硫化胶管中导致汽油硫含量超标的主要来源为补强剂炭黑,炭黑中的硫来源于原料油或原料气,目前普遍采用的炉法炭黑中的硫含量一般为0.6%左右。未洗胶质的主要来源是橡胶内添加的增塑剂和残余的脱模剂等。对橡胶而言,增塑剂可改善橡胶的加工性能,提高柔性并降低玻璃化温度,对胶管在寒冷气候下的适用性极为重要,因此无法完全避免。因此,从胶管生产原料、助剂和工艺上来完全根除硫或胶质污染源极为困难,该条技术路线可行性较低。

4.2 在胶管内层增设防渗阻隔层

4.2.1防渗胶管结构设计

目前,用于油品储运的新型环保双层管线、双层油罐、车用输油管道等均采用多层复合材料共挤技术,为了减少油品的渗透,在最内层普遍设置了防渗阻隔层。借鉴该种结构,可得出图3所示的具备防渗阻隔层的新型抗污染加油胶管结构。防渗阻隔层具有极好的抗渗透性、耐油性和低析出性,能够有效隔离油品和内胶层,避免胶质和硫的析出,并大大减少油品通过管壁的渗透挥发。

图3 增加防渗阻隔层的新型加油胶管结构

4.2.2防渗阻隔层选型设计

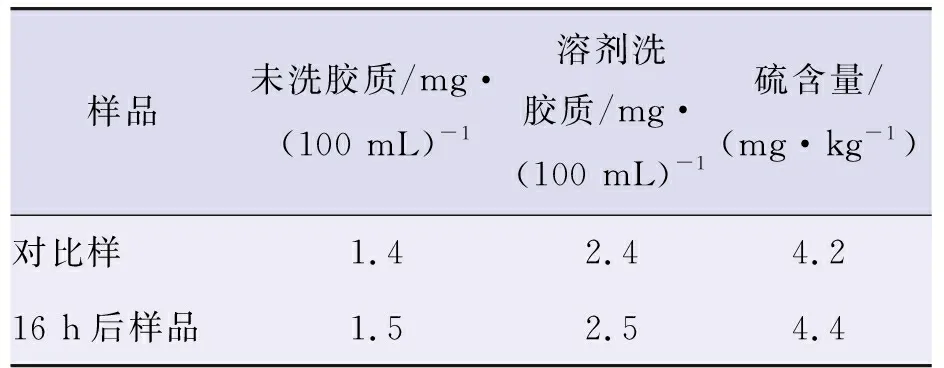

查阅资料可知,目前使用较多的燃油防渗阻隔材料有PA12、EVOH、PVDF、THV四种,以上材料的抗渗透性能均能满足设计要求。由于加油胶管在使用时经常会拖拽、拉伸、碾压等,因此主要对材料的拉伸性能进行评估作为选择依据。分别制作若干哑铃型拉伸样品进行拉伸测试,测试结果如表3所示。

表3 防渗阻隔材料拉伸测试结果

根据HG/T 3037《计量分配燃油用橡胶和塑料软管》要求,加油胶管内衬层的最小拉断伸长率为350%,最小拉伸强度为12 MPa[3]。因此,从材料的抗拉伸性能来看,只有THV符合要求。而按照最新的加州空气资源委员会CP-201认证文件中关于增强型油气回收的要求,胶管的抗渗透性能应满足不大于10 g/m2/d 的要求[4]。根据THV材料的渗透速率与厚度关系,可得出胶管的防身阻隔层只需大于0.3 mm即可满足,在实际生产中,可适当增加0.1~0.2 mm余量。

按照该方案,委托某胶管厂进行样品试制,并在实验室中将合格的92#国V油品充入胶管,静置存放16 h后,检测结果如表4。

表4 防渗胶管油品存留16 h测试结果

不难看出,国V油品在样品胶管中存放16 h后,3项指标均未出现明显变化,防渗阻隔层起到了很好的隔离效果,有效解决了橡胶对油品的污染问题。此外,为了验证胶管的抗渗透性能是否满足要求,使用E10乙醇汽油充入样品,进行了为期30天的渗透测试,测试结果表明样品胶管的平均渗透速率只有不到5 g/m2/d,完全满足设计要求。

5 结论

综上所述,随着近年来国内燃油标准的不断升级,胶管对燃油性能指标的影响逐渐凸显。油品在胶管中静置存放较长时间后,往往出现硫含量、溶剂洗胶质和未洗胶质等指标严重超标问题,而胶管生产过程中的硫化工艺、增塑剂、补强剂等均会带入潜在的污染源。为了有效降低加油胶管对燃油指标的影响,可在胶管内部增加防渗阻隔层来隔离油品和橡胶,经过实际测试表明,该类胶管可完全满足国V油品的输送,不会对油品质量造成额外影响,且具有显著的抗渗透性能,大大减少了油品的渗透挥发。