较宽松条件下透明强磁体薄膜的制备与表征

2018-11-01郭一昕王中平

郭一昕,胡 勇,谢 宁,王中平

(中国科学技术大学 a.物理学院;b.物理实验教学中心,安徽 合肥 230026)

透明强磁体材料不仅在电子学与磁学设备的设计与制造有着广阔的应用前景,还有许多可能的光学应用,但是在较宽松条件下制备出室温工作条件的高性能透明强磁体材料则具有极大的挑战性. 2016年,小林伸圣等人实现了较高性能室温工作条件的透明强磁体薄膜材料的制备,但是其制备方法较为复杂且存在一定缺陷[1]. 在目前常见的材料中,具有很强的磁化作用的材料(例如含有Fe,Co等元素的铁磁性金属化合物)往往拥有很低的透光率;具有很高的透光率的物质(例如氟化物等材料)则磁化能力很弱[2-7]. 同时,对于磁性半导体,由于磁化作用在室温下较弱而难以获得有效利用;对于离子晶体,虽然Fe2O3拥有较高的透光率,但是磁化强度较弱,而Fe3O4则虽然拥有较强的磁化强度,却难以获得较高的透光率[8-12].

本实验实现了在较宽松生长条件(如室温)要求下制备性能较好的透明强磁体纳米薄膜材料,所制备出的纳米薄膜材料由纳米尺度的铁磁性金属颗粒与氟化物基质共同组成. 含有Fe,Co等元素的铁磁性金属化合物是强磁性材料,而氟化物则属于高透光率材料,所制成的样品结合了两者的优点. 经过XRF,AFM,SEM及透光率、磁化强度表征后发现,制备的透明强磁体薄膜展现出良好的性质. 本文所使用仪器较为简单、价廉且易于操作,实验内容设计新颖,因此适合开设为本科生教学实验.

1 制备实验与表征过程

先后设计并使用了2种制备方式制备透明强磁体材料薄膜:基本制备模式,制备出的透明强磁体材料薄膜性能较优,但存在制备成功率较低的缺陷;改进后的制备模式,不仅有效提高了透明强磁体薄膜的制备成功率,在其耐磨、透光率等性能方面也有所改进.

在基本制备模式中,使用定制的标称纯度为99%的Fe60Co40合金靶材与标称纯度为99%的MgF2氟化物靶材,这2种靶材均为目前研究中使用较为广泛的铁磁性合金靶材与氟化物靶材. 实验首先对衬底进行清洗,取普通玻璃作为衬底,先经纯水洗净基本杂质污垢后,放入酒精溶液中浸泡;将衬底连同烧杯与酒精溶液一起放入超声波清洗机中清洗约30 min. 清洗完成后将衬底从烧杯中取出,使用吹风机热风挡将衬底吹干后放入磁控溅射实验仪器中. 衬底清洗完成后,将Fe60Co40合金靶材与MgF2氟化物靶材分别置于磁控溅射仪器的磁控靶A与B上,在2个射频电源的工作条件下及Ar气环境中溅射30 min. 在溅射期间,控制温度22.0~24.0 ℃,调节主阀开关程度使溅射工作环境气压维持在0.5 Pa,并根据溅射情况实时调节通入气体流速. 所使用的磁控溅射镀膜机为北京泰科诺科技有限公司生产的JCP-200型.

将完成溅射镀膜后的样品在500 ℃条件下退火约30 min,完成后使用X射线荧光光谱分析仪(XRF)进行元素成分分析,从而对薄膜制备成功与否进行初步分析. 实验设备采用iXRF,X射线测试条件为35 kV,100 μA.

在完成X射线荧光光谱分析后使用日本原产型号为Nanocute-AFM原子力显微镜对所制备的透明强磁铁薄膜进行观察分析,以进一步分析样品制备的情况. AFM测试的实验条件:Scanner为20 μm,Cantilever为Self-sens.PRC-DF40P,测试频率设定为0.9 Hz. 同时将所制备的透明强磁体薄膜样品送至中国科学技术大学化学与材料科学学院相关实验室,委托其专业人员进行SEM分析测试.

采用日本原产SolidSpec-3700紫外可见近红外分光光度计测量样品的透光率,实验仪器波长测量范围为240~2 600 nm,在考虑到实验精度后设定波长测试范围为300~2 000 nm,入射角为5°.

对于样品铁磁性的验证,将制备的样品送至中国科学技术大学物理学院相关实验室,由专业测试人员测量样品的磁滞矫顽力与磁化强度,得到反馈数据后进行分析.

在进行X射线荧光光谱分析时发现,在制备的部分样品中检测出氟化物成分的含量较低,甚至很难检测出氟化物成分. 为提高样品制备的成功率,经分析与研究后,设计出了改进后的制备模式. 实验中采用定制的AlF3掺杂质量分数为30%且均匀掺杂进入Fe60Co40合金靶材后用压片机压制成的靶材.

同样在制备样品前使用超声波清洗机对衬底进行清洗,使用北京泰科诺科技有限公司生产的JCP-200型磁控溅射镀膜机进行镀膜,在溅射期间,控制温度22.0~24.0 ℃,调节主阀开关程度使得溅射工作环境气压维持在1.3 Pa,并根据溅射情况实时调节通入气体流速.

使用改进方法完成样品的制备并退火处理后进行与基本制备模式一致的XRF、AFM、SEM分析以及透光率与磁化强度的测量.

最后,尝试制备透明强磁体薄膜样品时,在溅射初期一小段时间内保持少量而且低速的N2通入,使N2与溅射的Fe,Co等金属元素化合形成金属氮化物,从而增强透明强磁体薄膜样品的耐磨特性.

2 表征结果与讨论

2.1 透明强磁体薄膜样品的XRF分析

在对采用基本制备模式所制备出的透明强磁体薄膜样品进行XRF分析时,若检测出的元素成分确认含有Fe与Co元素,则可以初步判断Fe60Co40合金靶材在衬底上生长成功. 而对于MgF2氟化物靶材,因为测试样品所使用的X射线荧光光谱分析仪无法检测出原子序数在Na以及Na以前的元素,所以将是否检测出Mg元素成分作为MgF2氟化物靶材是否在衬底上生长成功的判定条件. 同理,对于采用改进后模式制备出的透明强磁体薄膜样品,将是否生长成功的初步判定条件设定为是否能检测出Fe,Co与Al元素成分.

图1为采用改进后制备模式制备出的透明强磁体薄膜材料样品的X射线荧光光谱图,经过分析可以发现,除去Si,Ca等来自玻璃衬底的元素成分被检测出以外,Fe,Co与Al也均有较强的二次X射线峰在图1中出现. 测试时先后对使用改进后制备的4块样品进行X射线荧光光谱分析,均展现出相似的图谱结果,由此可以初步判定,采用改进方法制备的透明强磁体薄膜材料样品的成功率较高.

图1 透明强磁体薄膜材料的X射线荧光光谱图

另外,图1中有较弱的疑似为Ti,Cl等元素的峰出现,经过对数据的分析,判断其为自动匹配软件的误差或磁控溅射仪器内以往实验所使用的靶材所残留的少量杂质干扰,总体上对实验精度与测量无影响,可以忽略.

在对采用基本制备方式所制备出的透明强磁体薄膜样品材料进行X射线荧光光谱分析时发现,虽然大部分样品也均有Fe,Co与Mg较强的二次X射线峰出现,但是有30%~40%的样品(如图2所示)无法检测出Mg元素的二次X射线峰,或者成分较少导致峰值较小,分析软件难以自动匹配,必须手动强制进行分析. 由此可以初步断定,使用基本制备模式虽然也可以较为成功地制备出样品,但与改进后的制备方式相比,成功率较低.

图2 难以检测出Mg元素样品的X射线荧光光谱图

2.2 透明强磁体薄膜样品的AFM与SEM分析

进行AFM分析时采用在X射线荧光光谱分析中成功发现较强的Fe,Co与Mg二次X射线峰或者较强的Fe,Co与Al二次X射线峰的样品. 同时为了消除样品边缘区域可能存在的不均一性造成的测试误差,用金刚石刀头的玻璃刀选择较为靠近中央的区域切取约1 cm×1 cm的样品,放入Nanocute-AFM原子力显微镜(AFM)载物台上.

在CCD与照明光源的辅助下,通过控制软件移动自动化载物台,使得探针位于测试样品较中央位置上方,从而确保使用原子力显微镜扫描探测所观察分析到的为样品结构较为典型的区域. 确定探针位置后,设定探针扫描区域为900 nm×900 nm的正方形扫描区域.

测试扫描后得到如图3所示的样品AFM分析图,且对其余样品进行AFM扫描分析所得图像均与图3类似.

由图3可以看到,透明强磁体薄膜样品生长状况较为良好,表面形貌纹路清晰可见,铁钴合金靶材颗粒在衬底上与氟化物靶材颗粒结合良好、紧密. 由XRF及AFM的分析可得,无论使用基本模式还是改进后模式制备的样品的生长情况均较为良好,在生长方面的区别仅为采用基本模式所制备的样品可能会出现氟化物含量较低的情况. 同时经统计分析后得到,所制备样品的厚度为40~90 nm.

图3 透明强磁体薄膜材料的AFM分析图

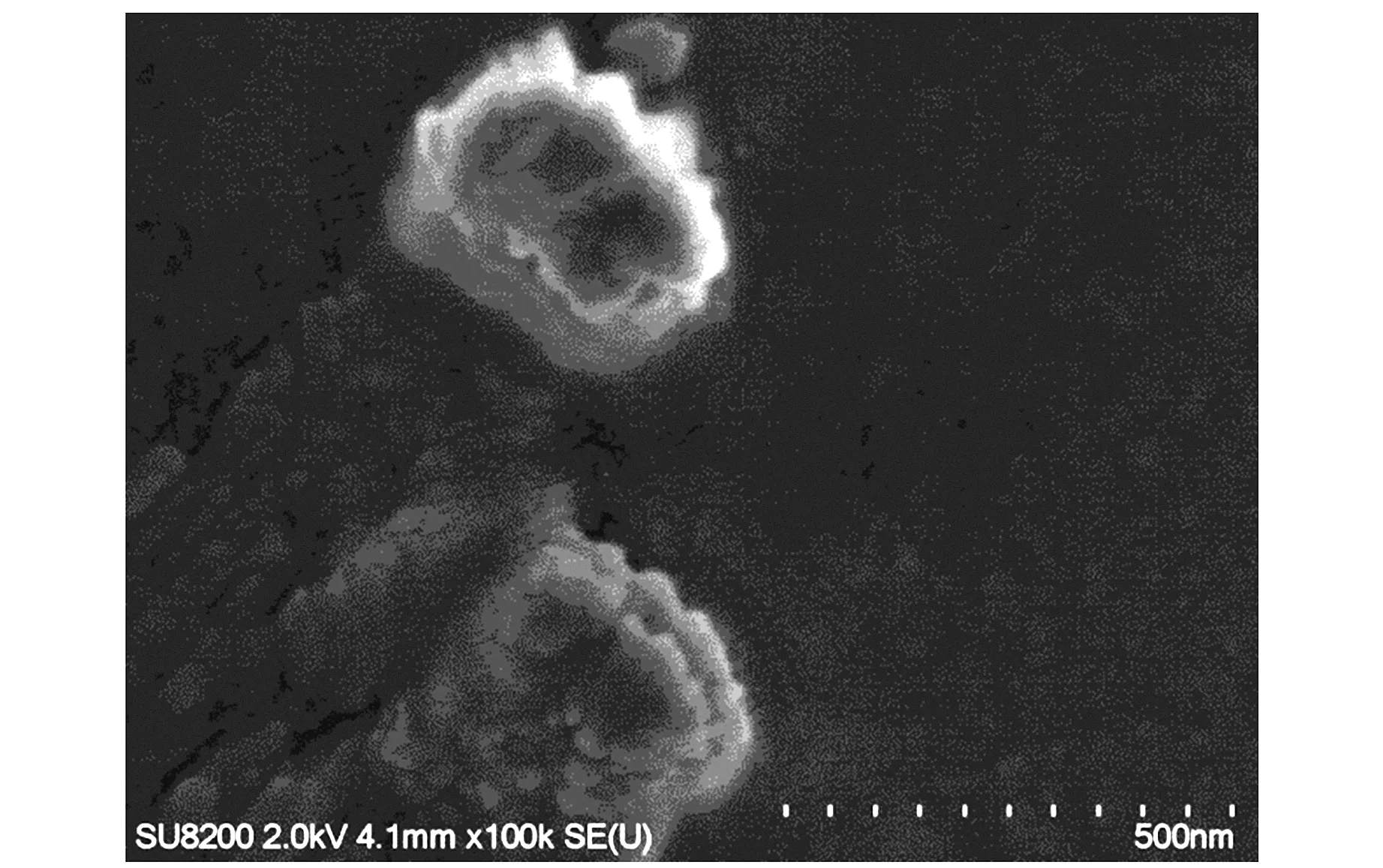

透明强磁体薄膜样品的SEM分析所得结果如图4所示. 由图4可以看出,虽然样品晶粒较小,但是材料对晶体特性无要求,所以对样品特性几乎无影响. 由图4可以看出清晰的纹路,说明生长状况较好.

图4 透明强磁体薄膜材料的SEM分析图1

图5 透明强磁体薄膜材料的SEM分析图2

而由图5可以进一步看出,所制备的透明强磁体薄膜材料表面气孔较少,颗粒之间结合良好. 铁钴合金靶材颗粒与氟化物靶材颗粒之间扩散与界面反应良好.

2.3 透明强磁体薄膜样品透光率的测量

在测试之前先将生长有透明强磁体薄膜材料的玻璃衬底放置于如图6所示的印有2017-139字样的纸面上. 肉眼观察可以发现,位于透明强磁体薄膜材料样品下方的字样清晰可见,由此可以较为直观地说明所制备的透明强磁体薄膜材料透光性能良好.

图6 透明强磁体薄膜材料透光性能示意图

测试时首先选取与制备透明强磁体薄膜样品所使用的衬底相同的普通玻璃经过清洗后放入SolidSpec-3700紫外可见近红外分光光度计中,测试出衬底的本底效应,由此所得测试结果已经扣除衬底本身的本底效应.

图7为测试得到的使用基本制备模式制备的透明强磁体薄膜材料的透光率曲线图,测试样品厚度约为45 nm. 从图7中可以看到,当入射光波长在1 500 nm以上的红外波段时,透光率可以达到90%以上,而即使在入射光波长在400 nm以下的紫外波段,透光率也能达到50%以上. 将测试数据与现有研究成果相比,目前已发表的研究中性能较好的为2016年小林伸圣等人所制备的透明强磁体[1],经过对比发现:本文所制备样品的性能达到了与其相当的水平,甚至在部分波段性能还有所提高. 小林伸圣等人所制备的透明强磁体材料的制备条件极为严苛且制备过程的设计较为复杂. 故综合来说,本实验所制备的样品具未来应用价值.

图7 使用基本制备模式制备的透明强磁体薄膜材料的透光率曲线图

在采用延长溅射时间、增大溅射功率等方法以增加所制备透明强磁体薄膜样品的厚度后测试发现,即使薄膜样品的厚度达到将近1 μm时,透明强磁体纳米薄膜样品在透光率最大的入射光波长在1 500 nm以上的红外波段仍能达到80%以上,在透光率最低的入射光波长在400 nm以下的紫外波段也可达到10%以上.

采用同样的测试方法对采用改进后的制备模式制备的透明强磁体薄膜样品进行透光率测试,如图8所示. 测试样品厚度约为53 nm.

图8 使用改进后制备模式制备的透明强磁体薄膜材料的透光率曲线图

从图8可看到,改进后的制备模式所制备出的透明强磁体薄膜样品入射光波长在1 500 nm以上的红外波段与入射光波长在400 nm以下的紫外波段的透光率均有所提高. 另外,同样采用延长溅射时间、增大溅射功率等方法以增加所制备透明强磁体薄膜样品的厚度后,测试发现,即使薄膜样品的厚度达到将近1 μm时,透明强磁体纳米薄膜样品在透光率最大的入射光波长1 500 nm以上的红外波段仍能达到80%以上,在透光率最低的入射光波长在400 nm以下的紫外波段也可以达到20%以上. 由此可见,采用改进后的制备方法所制备出的透明强磁体薄膜样品的性能在基本制备模式所制备出的样品的基础上进一步有所提高.

2.4 透明强磁体薄膜样品磁化强度的测量

测量采用基本制备方式所制备的透明强磁体纳米薄膜样品的磁化强度,得到其磁滞矫顽力约为10.8 kA/m,磁化强度约为16.8 kA/m. 测量采用改进后的制备方式所制备的透明强磁体纳米薄膜样品的磁化强度,得到其磁滞矫顽力约为11.8 kA/m,磁化强度约为17.2 kA/m. 另外,测得2种制备模式所制备出的透明强磁体纳米薄膜样品的磁化曲线均与图9所示的小林伸圣等人制备时对高性能的透明强磁体预测的理论曲线[1]符合较好,说明制备出的透明强磁体薄膜材料均具有良好的铁磁性.

图9 透明强磁体纳米薄膜样品的理论磁化曲线[1]

另外,从XRF所得测试数据来看,采用改进后的制备方式所制备出的强磁体薄膜样品的Fe,Co元素的质量分数含量(测试结果包含衬底玻璃的Ca,Si等元素)由基本制备方式的5%左右提高到了7%~9%;相比之下含量有明显提高,由此也可以推断,采用改进后的制备方式所制备出的强磁体薄膜样品的铁磁性有明显改善.

2.5 透明强磁体薄膜样品耐磨性能的提高

采用改进后的制备方式制备透明强磁体薄膜样品时,在开始磁控溅射镀膜最初的一小段时间内,在Ar气环境中少量缓缓通入N2,从而使得制成的样品中含有氮化铁与氮化钴等金属氮化物. 由于金属氮化物具有较强的耐磨性,所以以此制成的透明强磁体纳米薄膜样品即使在较薄的厚度下,其耐磨性能也会大大增强.

3 结 论

采用双靶同时溅射技术,在较为宽松的生长条件下制备出较高性能室温工作条件的透明强磁体纳米薄膜材料. 所制备出的透明强磁体纳米薄膜材料经AFM与SEM分析后证明其生长状况良好. 在性能上,即使入射光波长在400 nm以下的紫外波段与入射光波长在1 500 nm以上的红外波段都有很高的透光率,在一定厚度范围内甚至可以达到90%以上;且采用改进后的制备方法所制备的透明强磁体纳米薄膜材料样品的透光率性能也有所提高. 透明强磁体纳米薄膜样品的磁滞矫顽力、磁化强度测量结果也说明其有良好的铁磁性,用XRF对采用改进后的制备方法所制备的透明强磁体纳米薄膜材料样品进行分析后发现,其Fe,Co等铁磁性元素质量分数含量比例大为提高,对其铁磁性的提高有较大帮助.