基于有限元分析的重轨终轧温度场数值模拟分析

2018-11-01郭喜平崔立刚

郭喜平,崔立刚

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

0 引言

重轨轧制后在冷床上终冷时所产生的弯曲度是影响重轨矫直后平直度的重要因素。在相同的变形条件时,矫直前所产生的弯曲度越大,矫直后就会出现越差的平直度。而且矫前弯曲度过大,需要较大的反弯变形量,同时需要的矫直力也就越大,耗能越大,与此同时重轨断面尺寸产生的畸变程度也就越大,此外,矫前弯曲度波动范围较大,还直接影响着矫直时工况的稳定性[1]。因此,要对终冷时产生的弯曲度以及残余应力进行研究,首先要对钢轨在轧制后冷却过程中的温度场进行研究。本文根据冷却的实际条件,考虑到重轨传导、辐射、对流等因素,采用ANSYS Workbench对钢轨在轧制后自然冷却过程中所产生的温度场进行数值模拟研究。

1 温度场分析

冷床上的空冷过程属于三维瞬态传热过程,三维瞬态温度场具体表达式如下:

第一类边界条件:

T=(x,y,z,t)=T0.

第二类边界条件:

q=h(Tw-T∞).

其中:ρ为重轨密度;c为重轨比热容;T0为重轨初始温度;T为重轨温度;t为时间;kx、ky、kz分别为重轨x、y、z方向的导热率;q为综合热流密度;h为综合换热系数;Tw为重轨的表面温度;T∞为流体的温度。

1.1 模型的建立

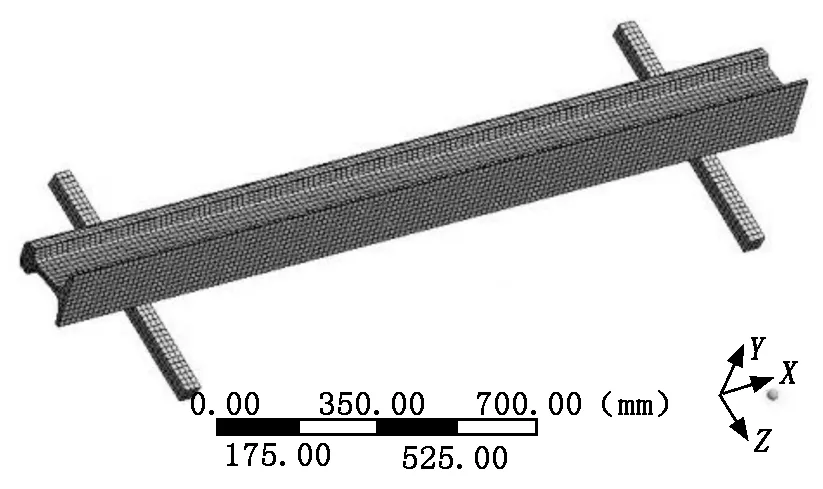

考虑到现场实际的情况,选取型号为U75V、60 kg/m的重轨进行模拟分析。选取重轨长度为2 000 mm,采用SolidWorks三维建模软件建立模型,划分网格后的有限元模型见图1。

图1 重轨有限元模型

1.2 重轨材料的热物理参数

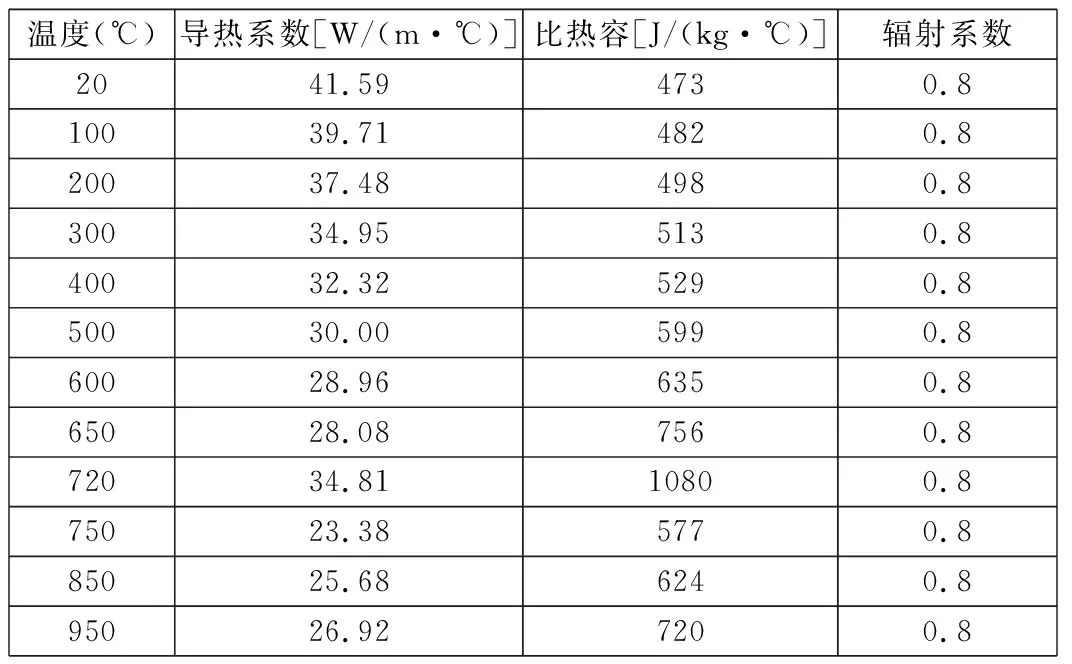

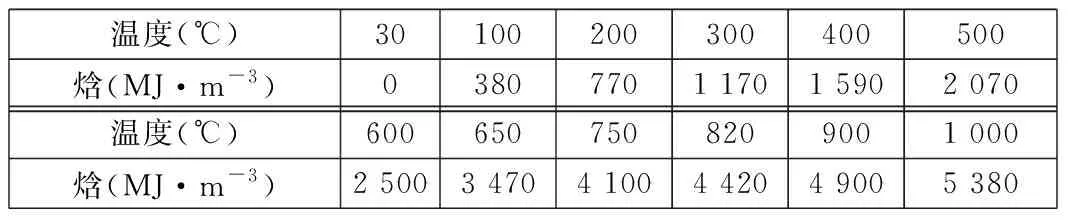

重轨的材料为U75V,密度为7 850 kg/m3,是一种高碳微钒合金轨。重轨热物理参数[2-3]见表1。由于重轨在冷却过程中会发生相变变形并释放相变潜热,本文选择采用输入重轨热焓值的方法来模拟这一过程,其焓值如表2所示。

表1 重轨材料的热物性参数

1.3 初始条件及边界条件

1.3.1 热边界条件

重轨在冷床上的冷却状态为空冷,传热边界条件主要为对流和辐射,因此总换热系数[4]h=hc+hr,其中,hc为对流换热系数,hr为辐射换热系数。为确定重轨各表面与空气的总换热系数,重轨的各表面编号示意图如图2所示。

表2 重轨焓值

图2 钢轨的各表面编号

(1) 对流换热系数hc[W/(m2·℃)]的确定。

重轨表面对流换热系数hc与流体的物性、流速以及表面形状及大小有关[5-6],其计算公式为:

其中:Ch为影响系数;l为重轨对流换热表面宽度,m。

(2) 辐射换热系数hr的确定。

辐射换热系数hr的计算公式为:

其中:σ为斯蒂芬波尔兹曼常数;ε为材料的热辐射率,精轧钢轨取ε=0.6;F为角系数,其值取决于物体的几何条件[7-8]。

1.3.2 初始条件

本次模拟采用重轨的模型为平直重轨,无弯曲度。假设冷床温度与室温相同,为37 ℃。由于初始温度不均匀,故先做稳态热分析[9]。将上述边界条件约束到有限元模型上,得到的重轨温度场分布云图如图3所示,将得到的稳态热分析的结果作为瞬态分析的初始条件。

图3 重轨的温度场分布云图

2 温度场模拟结果及分析

2.1 冷却过程温度变化分析

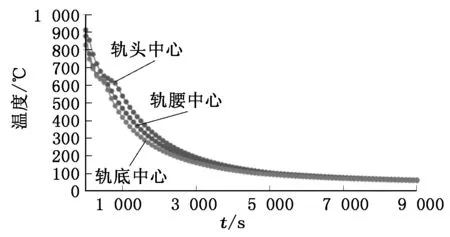

为了直观地展现各部分的温度变化情况,选取各部分的最高温度进行分析,其变化曲线如图4所示。

从图4中看出,在冷却初始时刻和整个冷却过程中,重轨轨头、轨腰、轨底温度分布和变化情况均不相同。重轨冷却过程中总体温度分布为轨头温度最高、轨腰温度次之、轨底温度最低。

重轨冷却过程的整体趋势大体分为三个阶段:0 s~400 s,快速降温阶段,各部分中心温度分别从910 ℃、875 ℃、825 ℃迅速降至到650 ℃左右;400 s~900 s,固态相变阶段,即每条温度变化曲线都出现了一个温度变化缓和的“平台”,在此阶段,钢轨释放出相变潜热,温度下降比较缓慢,但由于横截面上不同部位的温度均不相同,使得重轨的各个部位发生相变的时间有所不同,因此“平台”阶段发生的时间也存在着差异,轨底边部冷却速度最快,其开始相变的时间最早,其次轨腰、轨头发生相变;900 s~9 000 s,冷却变形阶段,轨头、轨腰、轨底中心的温度快速下降,与轨底边部的温差不断缩小,直到终了,轨头与轨底边部的温度差基本在5 ℃以内。

图4 冷却过程温度变化曲线

2.2 终冷时刻温度场分析

图5为重轨与冷床正向温度分布云图,图6为重轨轨底温度分布云图。从图5和图6中可以看出,轨头温度最高,轨腰温度次之,轨底温度最低。

重轨中部的温度均匀分布,其端面温度低于中部温度。终冷时,在轨头出现最高温度,为58.399 ℃,轨底端部边缘温度最低,为53.615 ℃,温差不超过5 ℃。

2.3 断面温差的变化

同一截面不同时刻轨头与轨底中心温度差曲线如图7所示。从图7可以看出,冷却开始时轨底与轨头存在较大的温度差,其值达到85 ℃,随着冷却时间的逐渐增加,在对流、换热等边界条件的影响下,温度差在不断减小,达到第一个峰值为36.8 ℃。400 s后随着轨头最先开始发生相变,并且伴随着潜热的释放,温度差逐渐变大,900 s时轨头完成相变,出现第二个峰值,为 128.02 ℃,之后随着时间的增加温度差在不断缩小,直到终冷时温度差出现最小值为3.35 ℃。

图5重轨与冷床正向温度分布云图图6重轨轨底温度分布云图图7轨头中心与轨底中心不同时刻温度差曲线

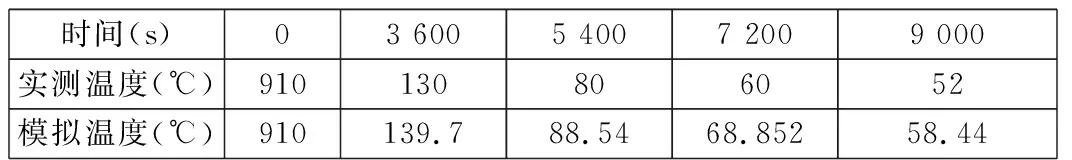

2.4 实测温度与模拟温度对比

根据某厂的实测数据,利用红外线测温枪对重轨的冷却过程进行温度采集。重轨在冷床上为侧倒状态,因此只能对重轨轨底中心外表面进行测量。本文以相同位置的节点与现场实测温度进行比较,结果如表3所示。

由于现场环境条件的制约,测量人员测量时与重轨有一定的距离,因此所测数据会低于实际温度。由表3可知,重轨的模拟温度比实测温度高约 5 ℃~10 ℃,且温度变化趋势与现场冷却情况基本相符,因此本文的模拟结果较为真实,可为重轨的实际生产提供较高的参考价值。

表3 重轨实测温度与模拟温度对比

3 冷却因素的影响

影响重轨终轧冷却后温度场分布规律的因素有很多,其中包括重轨冷却时的初始温度、断面温度、断面温差、环境温度等因素[10]。为了准确地分析初始条件对重轨终冷温度场的影响,制定4种方案进行模拟实验,如表4所示。

不同冷却方案重轨温度随时间变化曲线如图8所示。不同方案均出现一个缓和的平台阶段,其温度的变化范围在610 ℃~650 ℃,符合重轨相变变化范围,其温度变化趋势与实际生产相似。

表4 模拟方案

图8 不同冷却方案重轨温度随时间变化曲线

各方案终冷时温度分布云图如图9所示。由图9可知,环境温度越低终冷温度越低,环境温度越高终冷温度越高;环境温度相同时,断面温度越高,终冷温度越高;初始温度越低重轨发生相变越早;环境温度相同时,断面温差越大,终冷温度越高。

图9 不同冷却方案终冷时重轨的温度分布云图

4 结论

(1) 本文充分考虑了材料的非线性因素以及重轨固态相变的影响,采用ANSYS Workbench 热分析模块对重轨冷却过程中的温度场进行了有限元模拟,其结果与现场实测值基本相符。

(2) 重轨空冷过程中,温度随时间的变化规律可以分为三个阶段:0 s~400 s快速降温阶段;400 s~900 s 固态相变阶段,即出现缓和的“平台”,在此阶段,钢轨释放相变潜热,温度下降比较平缓;900 s~9 000 s冷却变形阶段,轨头、轨腰、轨底中心的温度快速下降,直到终了。

(3) 重轨空冷过程中及终冷时刻其总体温度分布为轨头温度最高,轨腰温度次之,轨底温度最低。重轨中部的温度均匀分布,其端面温度较低于中部温度。

(4) 环境温度不同时,温度越低终冷温度就越低,环境温度越高终冷温度就越高;环境温度相同时,断面温度越高,终冷温度越高;初始温度不同时,温度越低重轨发生相变越早;环境温度相同时,断面温差越大,终冷温度越高。