齿轮箱强制润滑系统设计

2018-11-01程江超

程江超

(湖南航翔燃气轮机有限公司,湖南 株洲 412002)

0 引言

空气中,任何相互接触又有相对运动的两个物体都会产生摩擦,有了摩擦就会消耗能量。在一台运转的齿轮箱中,这种能量消耗也是存在的,因此强制润滑系统在齿轮箱实际运转中起到了非常关键的作用。为了提高齿轮箱的工作效率,延长其使用寿命,需设计一套与之匹配的强制润滑系统,本文为某试验台传动系统的增速设备齿轮箱设计了强制润滑系统。

1 强制润滑系统技术要求

某增速设备齿轮箱传递功率为750 kW,额定转速为15 000 r/min,使用L-HM46抗磨液压油作为润滑介质进行强制润滑。齿轮箱内部的润滑点及喷嘴的设置由齿轮箱设计者设计,提供了齿轮箱进油、回油的接口尺寸和接口图。强制润滑系统技术要求如下:

供油温度(℃):常温~60可调;

供油流量(L/min):40 ;

供油压力(MPa):0.2~0.35可调;

吸油过滤精度(μm):80;

供油过滤精度(μm):20;

回油温度(℃):小于80;

回油流量:与供油总流量相等;

回油方式:自重回油;

回油过滤精度(μm):50。

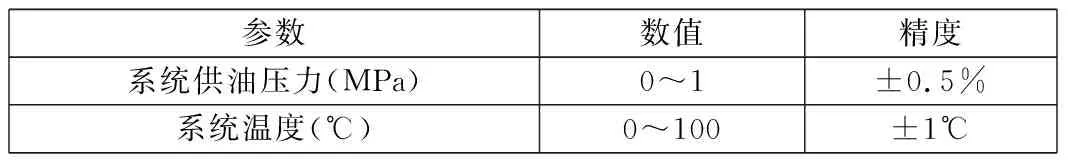

测试参数与精度要求如表1所示。

表1 测试参数与精度要求

2 绘制润滑系统原理图

根据试验台传动系统增速设备齿轮箱的技术要求绘制其润滑系统原理图,如图1所示。该强制润滑系统的原理是润滑油站对齿轮箱进行供油过滤、冷却和润滑。由于润滑系统回油方式为自重回油,没有较大的压力差,如果采用回油冷却方式会产生较大的压力损失,容易引起回油不通畅,因此采用供油冷却的方式。

供油泵组经过吸油过滤器8把油箱中的润滑油抽出,通过供油过滤器13和水冷却器等进入增速设备齿轮箱,从而给齿轮箱各所需润滑点提供润滑和冷却。系统的供油压力通过压力传感器16进行采集,由电动球阀10进行远程调节,由溢流阀9进行超压保护。油箱装有液位液温计2,可以直观地看到油箱的液位和温度;装有最低液位报警器5,当油箱液位不够时会发出警报,提示操作人员进行加油;还装有油箱加热器4、温度传感器7,配合系统的水冷却器和温度传感器17对油箱和系统的温度进行控制。

1-放油球阀;2-液位液温计;3-回油过滤器;4-油箱加热器;5-液位报警器;6-空气滤清器;7-温度传感器;8-吸油过滤器;9-溢流阀;10,14-电动球阀;11-压力表;12,15,18-球阀;13-供油过滤器;16-压力传感器;17-温度传感器

3 元器件的选型计算

3.1 供油泵组

根据供油流量为40 L/min的要求,选用流量为50 L/min的外啮合齿轮油泵,油泵的容积效率在90%以上,额定转速为1 500 r/min。匹配电机的功率P电机(kW)计算公式为:

(1)

其中:p为泵的额定压力,选取p=0.35 MPa;q为泵的额定流量,选取q=40 L/min;η总为泵的总效率,齿轮泵的效率一般为65%。

将数值代入式(1)计算得:P电机=0.36 kW。为了使电机不长期在满功率状态下工作,故选用0.75 kW的电机。

3.2 油箱加热器

由于油液最佳的工作温度在40 ℃左右,因此在北方或是天气比较寒冷的地区必须安装油箱加热器。

加热器功率P加热器(kW)计算公式为:

(2)

(3)

其中:N为加热器的发热能力,W;C为油的比热容,一般C=2 kJ/(kg·K);r为油的密度,r=900 kg/m3;V为油箱内油液的体积,一般按供油流量的3倍~5倍选取,这里取V=150 L;A为油箱加热后的温升,一般取A=30 ℃;T为加热时间,T=1 800 s;η热为热效率,取η热=80%。

将数值代入式(2)、式(3)计算得:P加热器=5.6 kW。选用6 kW的加热器就能满足使用要求。

3.3 水冷却器

3.3.1 计算冷却水流量

选用板式水冷却器,热介质采用L-HM46抗磨液压油,冷介质为循环水。热介质发热量Qf(W)为:

(4)

其中:qv1为热介质流量,取qv1=2.4 m3/h ;C1为热介质比热容,C1=2 kJ/(kg·K);r1为热介质密度,取r1=900 kg/m3;T1为热介质进口温度,取T1=80 ℃;T2为热介质出口温度,取T2=50 ℃。

冷介质散热量Qs(W)计算公式为:

(5)

其中:qv2为冷介质流量,一般取热介质流量的1.5倍,qv2=3.6 m3/h;C2为冷介质比热容,取C2=4 kJ/(kg·K);r2为冷介质密度,取r2=1 000 kg/m3;t1为冷介质进口温度,取t1=30 ℃;t2为冷介质出口温度,取t2= 45 ℃。

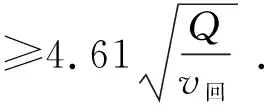

将数值代入式(4)、式(5)计算得:Qf=36 000 W、Qs=60 000 W。Qf 3.3.2 计算平均对数温差 平均对数温差Δtm(℃)的计算公式为: (6) 将数值代入式(6)计算得:Δtm=26.8 ℃。 3.3.3 计算散热面积 散热面积F( m2)计算公式为: (7) 其中:l为功率损失系数,一般l为0.8~0.9,取l=0.9;k为总换热系数,水-油换热时k为 400 W/(m2·K)~700 W/(m2·K),取k=700 W/(m2·K)。 将数值代入式(7)计算得:F=2.13 m2。选用散热面积2 .5 m2的冷却器就能满足使用要求。 3.4.1 供油管路的选型计算 供油管内径d供(mm)的计算公式为: (8) 其中:Q为管路流量,取Q=40 L/min;v供为供油流速,压力管路一般流速为2.5 m/s~6 m/s,由于压力较低,取v供=2.5 m/s。 将数值代入式(8)计算得:d供≥18.44 mm。 因润滑系统压力较低,一般钢管壁厚都可以满足要求,这里选用内径为Φ20 mm、壁厚1.5 mm的钢管。 3.4.2 回油管路的选型计算 回油方式为自重回油,流速比较低,一般为0.2 m/s。回油管内径d回(mm)的计算公式为: (9) 其中:v回为回油流速,取v回=0.2 m/s。 将数值代入式(9)计算得:d回≥65.2 mm。回油管路基本不承受润滑油带给的压力,这里选用内径为Φ65 mm、壁厚为2.5 mm的钢管就能满足要求。 3.4.3 其他管路的选型 润滑系统除了供油管路和回油管路还有溢流管路和软管。溢流管路管径大小是根据油泵的功率大小与供油流量多少进行选择,一般是和供油管路管径大小一致。在润滑系统设计中尽量不使用软管,但像试验台与齿轮箱进油、回油的连接处都会使用一截软管,便于齿轮箱的安装和位置调节。 (1) 油箱为开式油箱,容积按供油流量的3倍~5倍进行选择,油箱容积选150 L。 (2) 液位液温计、液位报警器是根据油箱的有效容积、温度范围和液位高度进行选择,这里选高度为0 mm~200 mm、温度为0 ℃~100 ℃的液位液温计。 (3) 空气滤清器是根据油箱的容积和供油流量的大小进行选择,这里选用加油流量为21 L/min、空气流量为170 L/min的空气滤清器。 (4) 过滤器是根据过油流量的3倍~5倍及使用的功能进行选择。吸油过滤器选用低压力等级,流量为160 L/min~200 L/min,过滤精度为80 μm;供油过滤器选用低压力等级,流量为120 L/min~160 L/min,过滤精度为20 μm;回油过滤器选用低压力等级,流量为1 000 L/min~1 200 L/min(自重回油方式,流量必须考虑充足),过滤精度为50 μm。 (5) 压力传感器及压力表是根据系统压力和供油泵的额定压力来进行选择的,这里选测量范围为0 MPa~1 MPa,测量精度为±0.5%的压力传感器和压力表。 (6) 温度传感器是根据系统的供油温度和回油温度范围来进行选择,这里选测量范围为0 ℃~100 ℃,测量精度为±1 ℃的温度传感器。 (7) 溢流阀、电动球阀、放油阀、球阀是根据使用点润滑油流量、压力和工作温度来进行选择,供油、溢流油路上阀门选用内径为20 mm,回油路上阀门选用内径为65 mm。 本文通过对设备齿轮箱进行实际工况分析,根据齿轮箱对润滑系统的技术要求,设计了一套齿轮箱强制润滑系统,绘制了润滑系统原理图,并对元器件进行了计算、分析选型,可为今后各种设备齿轮箱强制润滑系统设计提供参考。3.4 润滑系统管径的计算与确定

3.5 其他元件的选型

4 结束语