煤中掺比伴生硫化物的自燃特性分析*

2018-11-01贾海林翟晨光赵晓举徐彦伟张民远

贾海林,翟晨光,赵晓举,徐彦伟,张民远

(1.河南理工大学 河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南 焦作 454000;2. 河南理工大学 安全科学与工程学院,河南 焦作 454000;3.平顶山天安煤业股份有限公司 二矿,河南 平顶山 467099)

0 引言

我国含硫煤分布广泛,高硫煤的储量丰富,在可开采的煤炭资源中,中高硫及特高硫煤占比达到15%以上[1-2]。随着煤炭资源不断的开采,越来越多的含硫煤被开发利用,在带来巨大经济价值的同时,含硫煤层的防灭火形势也越来越严峻[3-4]。

国内外学者大量研究表明,煤中含硫量的不同会对自燃特性造成一定的影响。Singer等[5]通过对47个不同地区煤样分析,检验了硫对煤氧化能力的影响;文虎等[6]通过对3种不同硫含量煤样的程序升温实验,推断出在煤质相同的情况下,硫含量的升高会使煤样更容易被氧化;张兰君[7]研究发现煤中有机硫含量的增高,对煤自燃升温阶段有促进作用。除了煤自身含有的硫元素外,部分矿区煤层中还存在着其他高硫物质,包括硫化物(主要为FeS2)和少量硫酸盐,这些高硫物质零星的分布在煤层中[8-9],对煤自燃特性造成影响;王德明等[10]通过向煤中添加不同比例的FeS2配制了不同硫含量的样品,研究了低温干燥条件下FeS2与煤氧化特性的关系;邓军等[11]通过在煤样中添加黄铁矿来提高硫含量,研究了高湿环境下不同硫含量煤样的氧化特性。

当前硫对煤自燃特性影响的研究中,国内外学者将研究的重点放在以黄铁矿为主的煤中硫的赋存规律、硫含量对煤自燃特性和自然发火期的影响等方面。但是井下的环境条件复杂,黄铁矿与水和空气反应后会生成一些中间产物,如高铁叶绿矾等硫化物,这些物质与黄铁矿等无机硫共同赋存于煤层中,可将其称为伴生硫化物。随着工作面的推进,硫化物和遗煤相互混合遗留在采空区中,影响了煤自燃特性。而现阶段,鲜有人研究矿井伴生硫化物对煤自燃特性的影响。因此研究伴生硫化物对煤自燃特性的影响对含硫煤层自燃的防治具有一定的指导意义。

通过向煤样中添加不同比例的硫化物,配制出不同硫含量的样品。通过同步热分析实验,并引入活化能理论[12-14],探究井下伴生硫化物对煤自燃特性的影响,为防治高硫煤层自燃灾害提供理论依据。

1 实验准备

本文使用平顶山天安煤业股份有限公司二矿(以下简称平煤二矿)庚20-23190工作面的煤作为实验煤样,并从井下取得煤层中伴生的硫化物,如图1所示。

图1 伴生硫化物样品Fig.1 Associated sulfur mineral samples

把原煤和井下取出的伴生硫化物按照一定比例混合,分别配制3种不同硫含量的样品。将原煤和配制后的3个样品分别磨碎后,使用100目和150目的筛网筛选出粒径为0.10~0.15 mm的样品,然后放入真空干燥箱进行干燥。

1.1 煤的工业分析

煤的工业分析,又称为煤的技术分析或实用分析,是评价煤的基本依据,也是了解煤特性的重要指标。使用5E-MAG 6600全自动工业分析仪,对取回的原煤样进行工业分析。工业分析结果见表1。

表1 原煤工业分析结果Table 1 Coal industry analysis results %

1.2 样品的全硫测试

硫在煤炭中所含比例的多少即为煤炭的硫含量。使用5E-8S/A II 全自动测硫仪,测试原煤和3个样品中的全硫含量。原煤及各样品的全硫含量见表2。

表2 不同煤样的全硫含量Table 2 Total sulfur content of different coal samples %

2 热分析实验结果及分析

使用德国NETZSCH耐驰公司生产的STA449C同步热分析仪,在升温速率10℃/min、氧体积分数20%的条件下,温度范围为室温(30℃)至800℃,对干燥后的4个煤样进行实验。

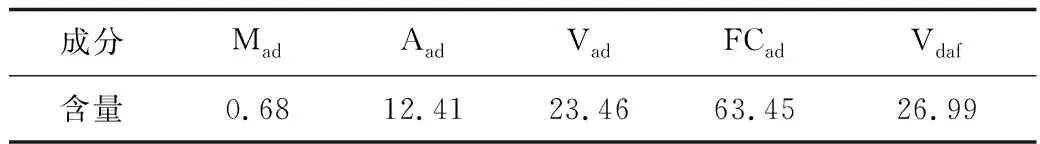

图2 原煤TG/DTG曲线Fig.2 TG/DTG curve of raw coal

图2是原煤的TG/DTG曲线。从曲线中可以看出,在煤氧化升温初期,煤样先经历了物理吸附和化学吸附的增重过程,TG曲线在54.9℃时出现第1个峰值,此时样品质量为初始质量的102.96%。随后由于煤样与氧气发生反应产生CO,CO2等气体,气体逸出、脱附量逐渐增大,煤样开始缓慢失重。随着温度继续升高,煤结构中稠环芳香体系吸氧量增加、化学吸附量上升,在161.1℃时,煤样的气体吸附量与脱附量达到平衡,样品质量为初始质量的102.26%,此温度为煤的干裂温度。这种平衡一直持续到184℃,这个温度为煤的活性温度,也是煤氧化增重阶段的初始温度,称为T1。184℃以后,煤样的气体吸附量大于脱附、逸出量,样品质量开始增加,在346.6℃时,样品质量与初始质量的比值达到最大,为103.54%,氧化增重阶段结束,此温度称为T2。346.6℃后,煤样中芳环结构开始变得活跃,并开始与氧气发生化学反应,煤样CO,CO2数量开始大规模释放出,煤样开始燃烧,使用Proteus-Analysis分析软件标注onset点后,得出样品的外推起始点是472.7℃,为煤样的着火点温度,称为T3。472.7℃以后,煤样进入燃烧阶段,TG曲线开始快速下降,燃烧速度不断加快,在523.7℃时,煤样失重速率达到最大,为6.67%·min-1,此温度称为T4。当温度达到620.7℃时,样品的可燃物质几乎燃尽,TG曲线逐渐趋于直线,此温度为煤样燃烧的终止温度,称为T5,此时样品的残余的质量为初始质量的为15.84%。

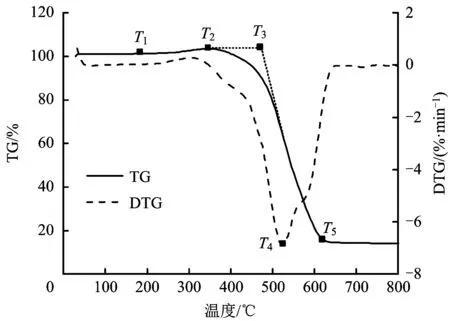

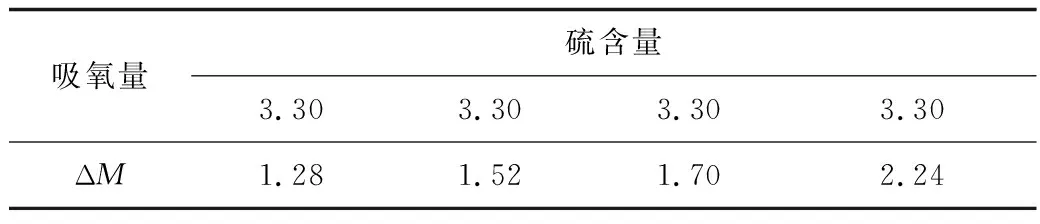

将不同硫含量煤样的TG/DTG曲线整和后,如图3所示,可以看出,不同煤样的TG/DTG曲线趋势相似,但各特征温度点及特征温度对应的数值存在差异。不同样品特征温度见表3;T1,T2对应的质量分数M1,M2,以及T4对应的失重速率ν4见表4;吸氧增重阶段的吸氧量ΔM,可由T1,T2所对应M1,M2的差值求出,见表5。

图3 不同煤样的TG/DTG曲线Fig.3 TG/DTG curves of different coal samples

由表3和表4可知,随着伴生硫化物含量的增加,煤的活性温度T1和着火点温度T3都呈下降趋势,且样品T1处的质量分数也越来越小;ΔM为煤样在T1和T2温度点所对应的质量分数之差,反映了吸氧增重阶段煤吸氧量的大小,由表5可知,随着伴生硫化物含量的增加,煤样的吸氧量也逐也增加。

表3 不同煤样的特征温度Table 3 Characteristic temperature of different coal samples

表4 不同特征温度下的质量分数M和失重速率νTable 4 Mass fraction M and weight loss rate ν at different characteristic temperatures

表5 不同煤样的ΔM值Table 5 The ΔM of different coal samples %

着火点温度T3是反映煤着火难易程度的重要指标,通常情况下,着火温度越低,煤就越容易着火。为了更直观的说明各样品的着火特性,判断煤样的燃烧状况,这里借助热天平可燃性指数C和稳燃性判别指数G来判断煤的着火特性[15],其公式如下:

C=(dw/dt)max/Ti2

(1)

G=(dw/dt)max/(Ti·Tmax)

(2)

式中:(dw/dt)max为最大燃烧速率,可用最大失重速率ν5表示;Ti为着火点温度,可用T3表示;Tmax为最大失重速率温度点,可用T4表示。C和G的值越大,代表煤的着火特性越好。不同煤样的着火特性判定指数见表6。

表6 不同煤样的着火特性判定指数Table 6 Combustion characteristic determination index of different coal samples

通过表6可以看出,随着硫含量的增加,C和G的值均有所增大,因此反映出随着煤样掺比伴生硫化物含量越多,煤的着火特性越好。

3 燃烧阶段活化能分析

活化能E可以表示反应物由初始的稳定状态转变为活化分子所吸收的能量大小,可以用来反映煤燃烧的难易程度。为了分析各煤样燃烧阶段(T3~T5)的活化能大小,建立燃烧反应模型后,对该阶段进行动力学参数分析。

3.1 煤的氧化热解动力学求解

由质量作用定律,反应定力学方程可表示为:

(3)

式中:f(α)为微分机理函数;k为速率常数。根据Arrhenius定律:

(4)

煤的反应速度可表示为:

(5)

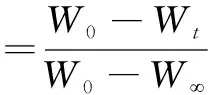

式中:α是热解转化率;t是时间;T是温度;A是指前因子;E是活化能;R是气体常数,8.314 J/mol·K;n是反应级数。其中,热解转化率α可表示为:

(6)

式中:W0为式样初始质量;Wt为式样t时刻的质量;W为式样最终质量。

非等温过程中,温度T和时间t的关系为:

T=T0+βt

(7)

式中:T0是室温;β是升温速率。

结合式(5)~(7)可推导出:

(8)

对(8)式两边积分可得:

(9)

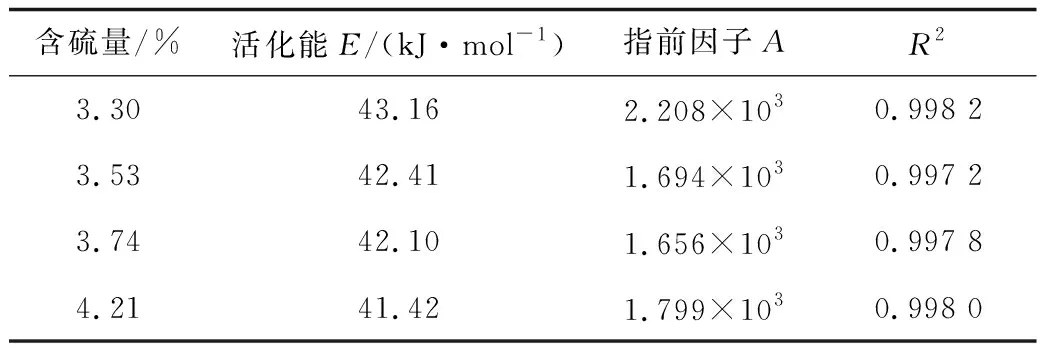

煤的燃烧可以定义为一级反应,取反应级数n=1,再对式(9)进行积分和整理后,两边取对数得到Coats-Redfern方程:

(10)

由于在热分析实验过程中,2RT/E的值远小于1,因此可以将式(10)简化为:

(11)

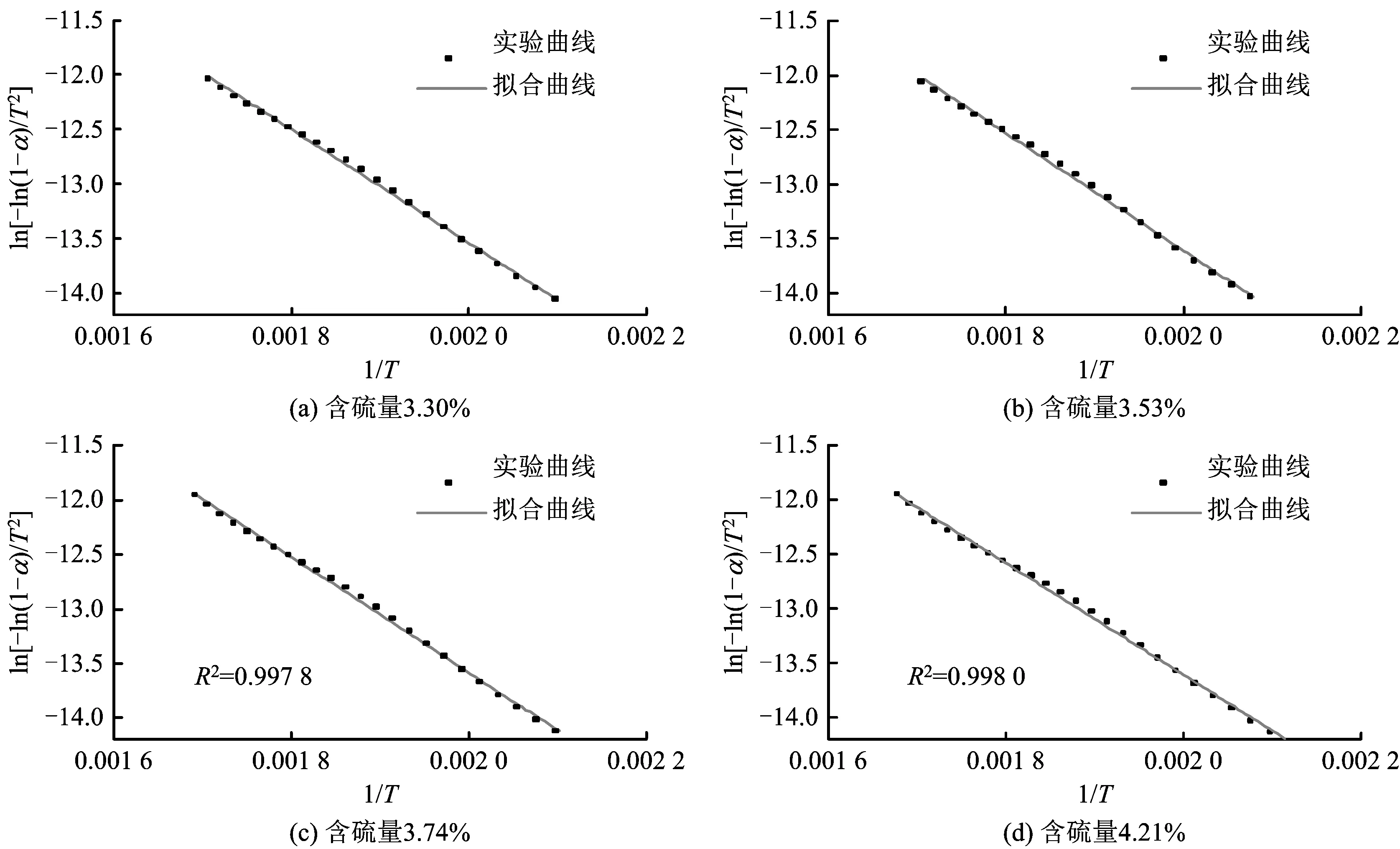

求解方程ln[-ln(1-α)/T2]后对1/T做图,然后利用最小二乘法进行线性回归,得到直线方程,其斜率为-E/R,而截矩中包含指前因子A。所得的ln[-ln(1-α)/T2]和1/T的动力学相关性曲线如图4所示。

3.2 不同煤样活化能大小

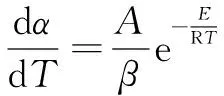

经过计算,可以得出的不同硫含量煤样在燃烧阶段的活化能、指前因子和相关系数,如表7所示。

表7 不同煤样的动力学参数Table 7 Kinetic parameters of different coal samples

由表7可以看出,随着硫含量的增加,煤样燃烧阶段的活化能呈现出下降的趋势,说明随着煤样中添加的硫化物含量的增多,煤样在着火阶段所需的能量减少。因此可以推断出煤样掺比伴生硫化物含量越大,煤样越容易燃烧。这与前文利用可燃性指数C、稳燃性判别指数G判断煤着火特性时所得出的结论一致。

4 硫化物对煤自燃特性影响分析

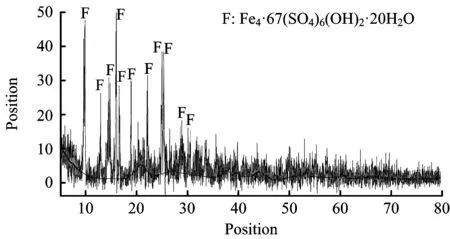

4.1 伴生硫化物的XRD实验及分析

通过X射线衍射(XRD)实验,可以了解平煤二矿井下伴生硫化物的成分组成,实验谱图见图5。

通过对衍射图谱的分析可知,平煤二矿井下伴生硫化物的主要含硫成分为水绿矾、黄铁矿、叶绿矾。当煤层中含有黄铁矿(FeS2)时,在潮湿条件下会发生如下反应[11]:

图4 不同煤样的动力学相关性分析Fig.4 Kinetic correlation analysis curve of different coal samples

图5 井下伴生硫化物XRD图谱Fig.5 XRD patterns of associated sulfur minerals

(12)

(13)

而高铁叶绿矾是硫酸铁在潮湿环境下与氧气反应生成的水合物之一[16-17]。高铁叶绿矾是黄铁矿生成后在氧化过程形成的过渡性矿物,因此该物质可以和黄铁矿、单质硫等物质共同赋存于煤层或煤层顶底板岩石中。而高铁叶绿矾、黄铁矿和单质硫在潮湿环境且氧气充足的情况下会发生一系列化学反应:

(14)

高铁叶绿矾溶于水后会生成FeSO4,然后进一步氧化:

(15)

由于Fe2(SO4)3具有氧化性,因此可与黄铁矿继续发生氧化还原反应:

(16)

反应生成S以后,可以继续与水和氧气发生反应,从而形成循环反应。且上述反应均为放热反应,热量的产生则会增加煤自燃的可能性。

4.2 伴生硫化物的DSC分析

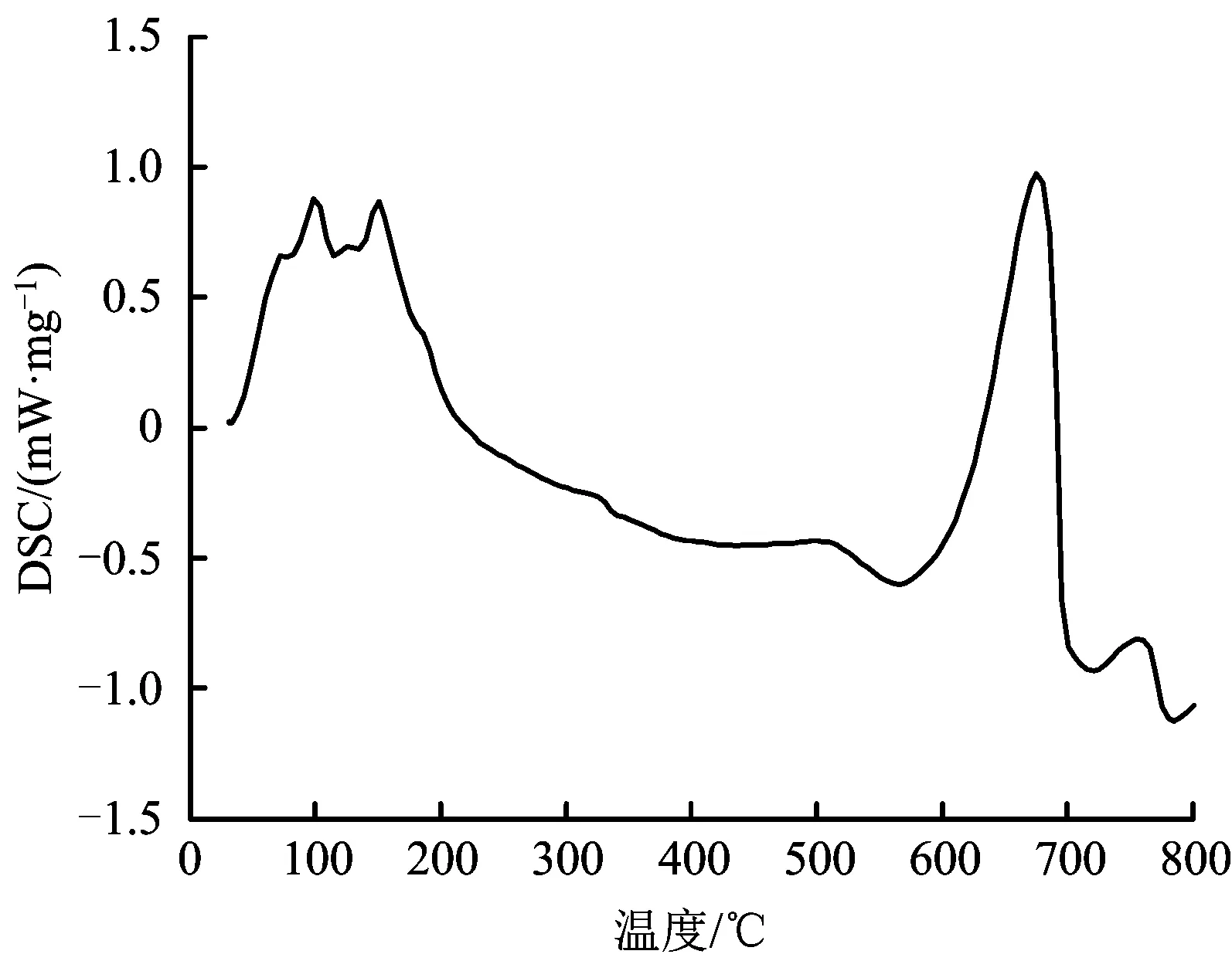

使用同步热分析仪对平煤二矿井下硫化物进行实验,其DSC曲线如图6所示。DSC曲线上任一点的数值表示的是测试样品单位质量、单位时间的吸热量或放热量(mW/mg),当这个数值大于0时,表示吸热,反之则表示放热。

图6 井下伴生硫化物DSC曲线Fig.6 DSC curves of associated sulfur minerals

通过对图6分析可知,在200℃之前,热分析实验过程中伴生硫化物表现为吸热,并在101℃和150℃出现2个放热峰。这是因为高铁叶绿矾是水合物,升温过程中失去结晶水需要大量吸热,当失去结晶水吸收的热量大于高铁叶绿矾的氧化放热量时,就表现为吸热。因此,样品参比硫化物越多,在升温氧化初期阶段失去的结晶水也就越多,质量损失也越大,T1点对应的质量分数M1随着煤中掺比硫化物的增多而降低。200℃以后,热分析实验过程中伴生硫化物表现为放热,并在565℃达到放热峰值点。此时硫化物开始大量吸附氧气并发生氧化放热反应,从表5可以看出,受硫化物的影响,吸氧增重阶段的吸氧量ΔM随着煤中掺比硫化物的增多而升高。进入燃烧阶段后,硫化物和煤本身混合氧化放热,而这可能激活加快彼此的氧化反应速度,并放出更多的热,这也导致了煤更容易发生自燃。伴生硫化物在633℃以后又出现了1个吸热峰,但由表3可知煤样在620℃左右已经燃尽,因此该吸热阶段不会对煤自燃特性造成影响。

5 结论

1)随着煤样掺比伴生硫化物含量的增加,煤样的着火温度点逐渐降低,且不同煤样着火温度前的吸氧量逐渐增加。

2)通过计算可燃性指数C和稳燃性判别指数G,可知随着煤样掺比伴生硫化物含量的增大,煤的着火特性越好。

3)经过计算,含硫量分别为3.3%,3.53%,3.74%和4.21%的煤样,在着火阶段的活化能E分别为43.16,42.41,42.10和41.42 kJ/mol,说明随着煤样添加的硫化物含量的增多,煤样在着火阶段所需的能量减少。

4)由可燃性指数C、稳燃性判别指数G和活化能E,可推断出庚20-23190工作面伴生硫化物增加了该工作面的煤自燃危险性,应引起重视。