爪块式球形胶芯环形防喷器的研制

2018-11-01佘晓梅唐秋林肖力彤吴海涛杨登树

佘晓梅, 张 川, 唐秋林, 刘 鸣, 肖力彤, 林 勇, 吴海涛, 杨登树, 陈 涛, 郑 泳

(宝鸡石油机械有限责任公司广汉钻采设备厂)

环形防喷器主要用于钻井、试油、完井、修井等作业过程中控制井口压力,有效地防止井喷事故发生,实现安全施工。它能将全封和半封两种功能合为一体,是油田常用的关键井控设备[1]。目前,国内现有环形防喷器主要有Shaffer结构和Hydril结构防喷器两种,由于结构形式的局限,导致封零可靠性不高,使用寿命短、维护保养困难,已无法完全满足各大油气田的使用需求。宝鸡石油机械有限责任公司广汉钻采设备厂于2017年6月成功研制了国内首套爪块式球形胶芯环形防喷器。

一、结构特点及工作原理

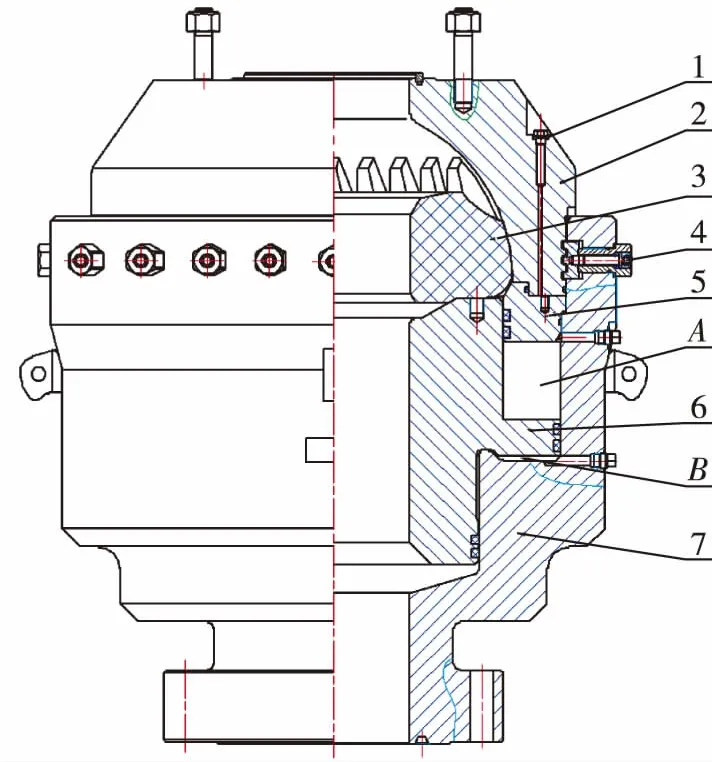

爪块式球形胶芯环形防喷器主要由壳体、顶盖、挡泥环、爪块总成、安全泄压装置、胶芯及活塞7大部分组成,如图1所示。爪块式球形胶芯环形防喷器在顶盖合理位置上设置安全泄压装置,当挡泥环密封或顶盖密封失效时,该装置可以卸载窜至爪块总成处的井压或油压,有效避免二次伤害;活塞扶正距离达573 mm,运行更平稳,活塞密封扶正效果好,可有效解决油缸易拉伤、寿命短的问题;采用球形胶芯,封零效果好,泄压后能快速恢复通径,满足钻井要求;壳体和顶盖之间的连接采用爪块式结构,便于快速拆装和更换胶芯。

图1 爪块式球形胶芯环形防喷器示意图

1安全泄压装置 2顶盖 3球形胶芯 4爪块总成 5挡泥环 6活塞 7壳体A-开启腔B-关闭腔

爪块式球形胶芯环形防喷器利用远控台提供的液压油推动活塞,从而带动胶芯向上或向下运动,实现关闭或打开井口的功能。当防喷器关闭时,液压油进入关闭腔B,推动活塞使胶芯上行,在半球型顶盖的限制作用下,胶芯向心收缩,挤出橡胶,实现密封管柱或全封功能;当防喷器打开时,液压油进入开启腔A,推动活塞下行,活塞对胶芯的挤压力消除,胶芯在自重和橡胶弹力作用下复原,实现全开功能。

二、 主要技术参数

按照API Spec 16A对承压件壳体材料的选用要求,选用30CrMo合金钢,调质处理硬度为197~235 HB[2];本项目确定的公称通径为Ø346.1 mm,额定工作压力为35 MPa,其主要参数:额定工作压力34.5 MPa ;油缸工作压力≤10.5 MPa;公称通径Ø346.1 mm;可封管柱Ø73 mm~Ø127 mm;法兰连接型式6BX 35-35 BX160。 适用工作介质:原油、钻井液、天然气。

液压工作系统的正常工作压力是10.5 MPa,极限工作压力是21 MPa。采用API Spec6A法兰与其它井口设备连接,关闭及打开胶芯均采用液压操作[3]。

三、关键零件有限元分析验证

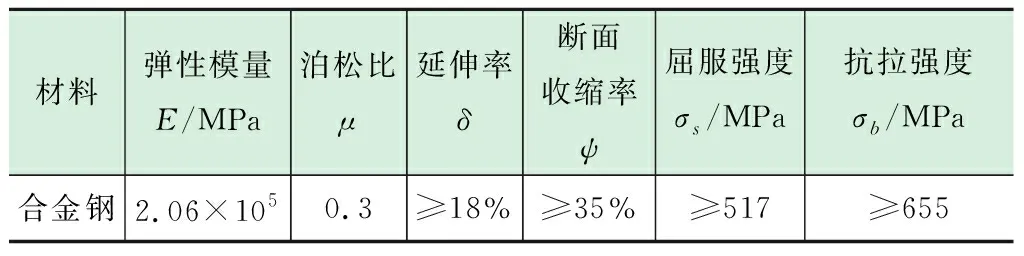

壳体、顶盖、活塞的材料均为优质合金钢30CrMo,经调质处理,其力学参数如表1。

表1 30CrMo 材料性能参数

1. 环形防喷器壳体强度分析

当防喷器承受工作压力时,壳体直接承受压力。按照实际工作状况,采用Solidworks及Cosmos 分析软件对壳体进行约束和加载,分析其变形图及应力最大点,验证设计的合理性和安全性。

对壳体在静水压试验状态下及额定工作状态下分别做分析计算及校核。

1.1 静水压试验状态下

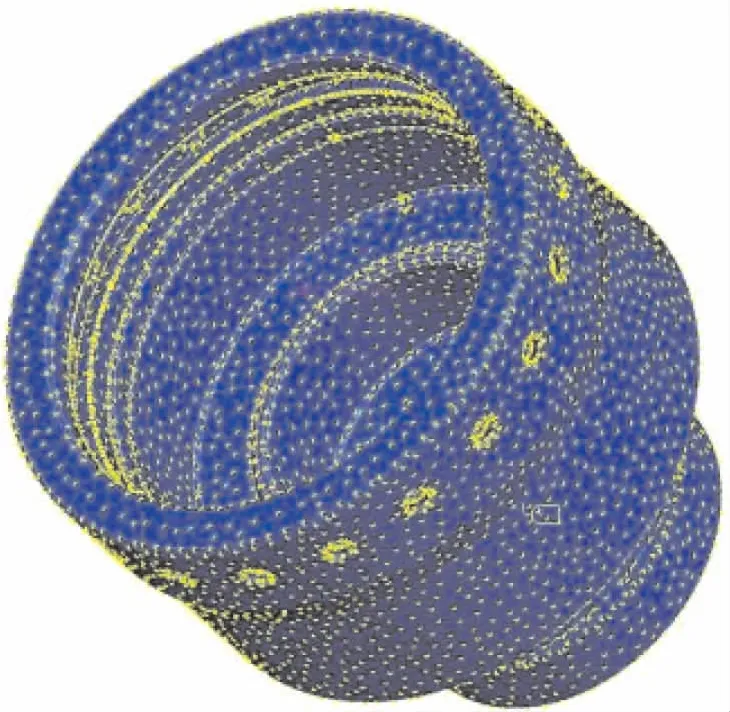

对壳体模型进行有限网格划分,共划分102 258个元素、24 904个节点。在试验状态下,壳体主要受内压,方向垂直于内腔表面,见图2。

图2 壳体模型网格划分

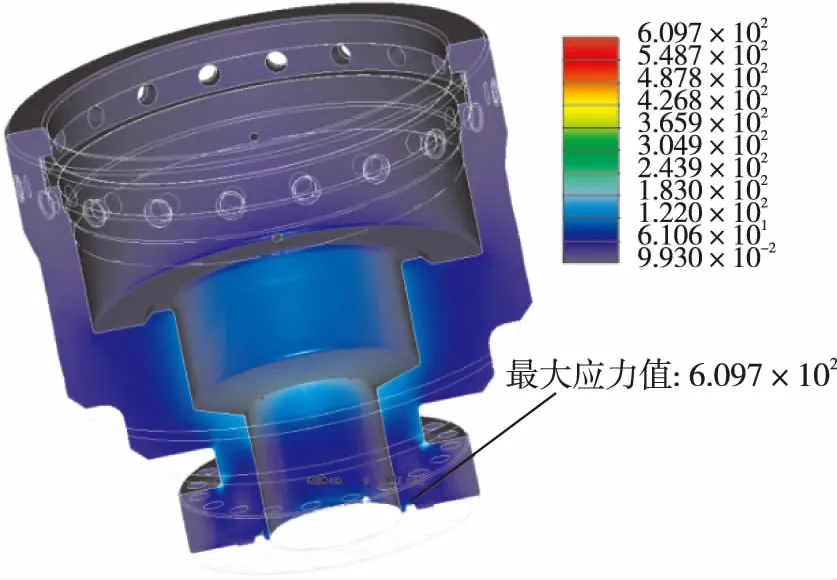

壳体的下部钢圈槽底部最大应力为609.7 MPa,如图3。按照ASME锅炉及压力容器规范第Ⅷ卷第2分册附录4中ASME规范应力分类的理论,壳体受内压时,该处有展开的趋势,其最大应力点的等效应力是由一次薄膜应力σm和一次弯曲应力σw叠加而成。而对水压试验的容器,试验应力条件为σm+σw≤1.43σs;计算值σm+σw=609.7 MPa<1.43σs(739.3 MPa)。符合设计要求。

图3 壳体在静水压力下的应力云图

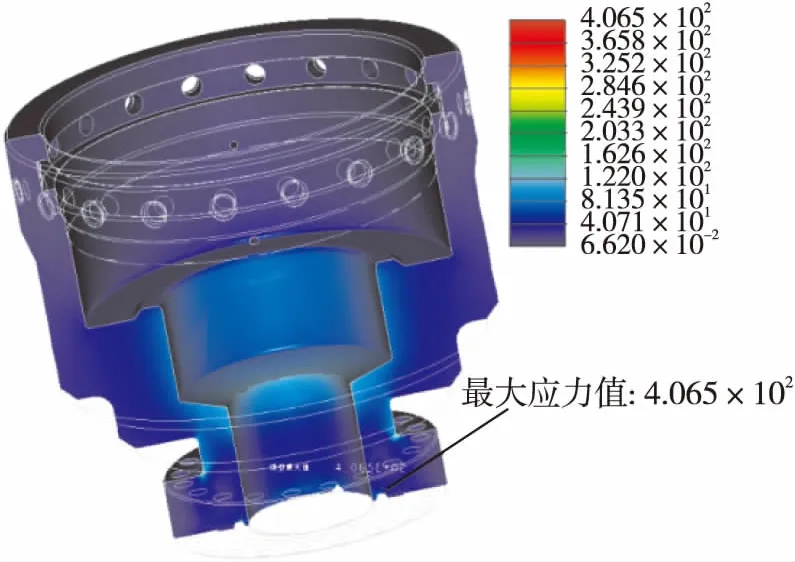

图4 壳体在额定工作压力下的应力云图

1.2 额定工作状态下

壳体的下部钢圈槽底部最大应力为406.5 MPa,如图4。按照ASME 锅炉和压力容器规范第Ⅷ卷第2分册附录4的规定,额定工作压力下的强度条件为σm+σw≤σs;计算值σm+σw=406.5 MPa<σs(517 MPa)。符合设计要求。

2.活塞强度分析

对活塞采用Solidworks及Cosmos分析软件进行有限元分析计算及校核。分析其变形图及应力最大点,验证设计的合理性和安全性。对活塞在油缸强度试验状态下进行分析计算及校核。

活塞打开时,油压作用在活塞上环面和环形台阶上端面,活塞关闭时,油压作用在活塞下环面和环形台阶下端面。通过有限元分析,发现最大应力出现在活塞关闭时的密封圈槽底处,为713.8 MPa,如图5。试验应力的强度条件为σm+σw≤1.53σs;计算值σm+σw=713.8 MPa<1.53σs(791.0 MPa),符合设计要求。

图5 活塞在关闭腔应力云图

四、研制过程中的问题及解决方案

1. 封隔管柱试验中发现不能密封35 MPa井筒压力

封隔管柱试验时,油缸初始关闭压力为10.5 MPa,井筒压力为35 MPa。试验中防喷器井筒压力值开始不断降低,最终稳定在31.5 MPa左右,井筒压力值如图6所示,不能达到额定工作压力35 MPa。若提高油缸关闭腔压力,则可提高密封井筒的压力,经过反复试验,只有当油缸关闭腔压力提升至14 MPa以上,才可有效密封35 MPa井筒压力。

图6 油缸工作压力10.5 MPa时井筒压力值曲线图

根据API Spec 16A规定,该环形防喷器额定工作压力值为35 MPa,推荐液缸压力值≤10.5 MPa,因此需提出相应解决方案。

2. 原因分析

首先对活塞进行受力分析,由于活塞自重和胶芯反作用力远远小于液压作用力,即可忽略不计,试验中活塞受力情况如图7所示。

爪块式球形胶芯环形防喷器的初始结构中D1=1030.5 mm,D2=770 mm,d1=600 mm,根据环形防喷器的工作原理,防喷器要实现关闭功能,活塞需要向上推动胶芯,使其产生弹性变形才能实现密封。因此,当液缸压力为10.5 MPa时,防喷器所能密封的井压值:

这与图6中的稳定井压值31.5 MPa相吻合。

图7 爪块式球形胶芯环形防喷器活塞受力情况示意图

为研究活塞受力情况,定义油缸压力作用面积与井压作用面积的比值为防喷器关闭压力比St,由图7可得St表达式为:

即该防喷器关闭压力比St原=3.014。

根据以上分析,要使该爪块式球形胶芯环形防喷器满足封隔管柱试验,需重新计算、调整防喷器内部部件的结构,使其活塞能提供足够的关闭压力。

3. 整改措施及验证方案

常规球形胶芯环形防喷器的关闭压力比St常=3.815,爪块式球形胶芯环形防喷器整改后的关闭压力比St新=3.982,即St新>St常,因此,该爪块式球形胶芯环形防喷器能够提供更加可靠的关闭压力,同时,对整改后的活塞、壳体进行有限分析,分析结论为符合产品设计要求。

经过整改后的防喷器进行管柱密封试验,液缸压力值10.5 MPa,密封井压值35 MPa,压降≤3.45 MPa,满足API 16A设计要求。

为保证新型结构的壳体和活塞有足够的强度,采用了Ansys软件对其进行有限元分析,对局部形状进行优化设计,使其结构更为合理。

4.试验情况及结构比较

试验表明,爪块式球形胶芯环形防喷器具有密封稳定、开关平稳不易拉缸、使用寿命长、拆装方便等特点。目前,国内现有环形防喷器主要有球形胶芯环形防喷器和锥形胶芯环形防喷器两种,经分析对比可以得出以下结论:

(1)爪块式球形胶芯环形防喷器与传统球形胶芯环形防喷器相比,有以下优点:①卡块式连接方式,便于拆装和更换胶芯;②开关所需油量小,开关更为迅速;③防喷器开关平稳,活塞扶正效果好,上下运动时不易出现偏磨或拉缸现象。

(2)爪块式球形胶芯环形防喷器与传统锥形胶芯环形防喷器相比,有以下优点:①球形胶芯摩擦力小,储胶量大,胶芯压缩后封零效果好,且能迅速恢复通径;②顶盖合适位置设计有安全泄压装置,避免油压或井压窜漏时,爪盘支护螺钉飞出造成二次事故。

五、 结论

(1)爪块式球形胶芯环形防喷器通过了强度试验、密封试验和通径试验,工作性能安全可靠,满足油气田现场井控需求。

(2)对于环形防喷器的研制,需合理调整壳体与活塞的配合尺寸,即在满足强度设计的前提下,使其能够提供合理的防喷器关闭压力比。

(3)在研制爪块式环形防喷器时,应在顶盖合理位置上设置安全泄压装置,避免因挡泥环密封失效时井压或油压窜至爪块总成处打飞爪块螺钉造成二次事故。