热风水冷富氧冲天炉熔炼生产高强度灰铸铁气缸体

2018-11-01毛永涛鲍俊敏乔进国杜纪柱伍启华庄肃栋

毛永涛,鲍俊敏,乔进国,杜纪柱,伍启华,庄肃栋

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

随着柴油机爆发压力不断提高,对铸件材质力学性能提出了更高的要求。柴油机气缸体的材质牌号从H T250提高到了H T300,甚至H T350.我公司新研发的某系列柴油机对气缸体材质要求为:铸件本体抗拉强度≥250M P a,硬度为190~240H B,石墨为A型且片长4~6级,珠光体含量≥98%.图1为该系列气缸体产品图,产品尺寸为:900mm×600mm×500mm,瓦口处壁厚可达50 mm.该系列气缸体结构较为复杂,且壁厚差异较大,给熔炼工艺带来了一系列挑战。本文对热风水冷富氧冲天炉熔炼生产高强度灰铸铁气缸体生产工艺进行总结,仅供同行参考。

1 熔炼工艺及铁水质量控制

1.1 熔炼设备

原铁液的获得采用的是一台35 t/h热风水冷富氧长炉龄冲天炉与两台80 t有芯感应保温电炉双联熔炼。35 t/h冲天炉用于熔化铁液,80 t保温电炉用于铁液保温及调整铁液化学成分。热风富氧冲天炉改善了冲天炉的冶金特性,可以显著提高铁液温度,提升铁液质量,为获得高强度灰铸铁奠定了基础。

图1 气缸体产品图

1.2 原材料选择及炉料配比

1.2.1 原材料选择及质量控制

冲天炉熔炼原材料主要包含废钢、生铁、回炉料、焦炭、硅铁、锰硅合金以及石灰石,原材料的品质直接决定着熔炼铁水的质量,从而关系到高强度灰铸铁的品质。热风冲天炉的应用,大大提高了冲天炉熔炼的增碳系数,因此可以提高炉料配比中废钢的比例,由于废钢中杂质元素含量少,气体含量低,提高炉料中废钢比例是获得高性能、质量稳定的灰铸铁的关键[1]。废钢的来源很复杂,最好选用碳素废钢或低合金结构钢,废钢不得锈蚀,对于铬、锰等元素含量高的废钢要单独使用,避免引起铁水锰、铬含量的波动。

传统冲天炉中加入大比例的生铁以调节铁液的碳含量,加入质量分数比例一般在20%以上,由于生铁中含有原生的粗大石墨,石墨的熔点在2 000℃以上,在冲天炉熔炼过程中不能完全熔尽,在结晶过程中会使铸件中石墨形态变得粗大[2-3]。生产高强度灰铸铁要避免生铁的不良组织遗传到铸铁组织中。另外要注意生铁中微量元素对灰铸铁的影响,微量元素中的P b、A s、T i可降低铸件抗拉强度且对铸件切削加工性能有不利影响。因此选用生铁对微量元素进行了规定,要求ω(P b)≤0.000 5%、ω(A s)≤0.0008%、ω(T i)≤0.05%,同时要求生铁表面洁净无粘附泥沙等杂物,块度应小于250 mm,每块重量应小于20 kg.

回炉料为铸件浇冒口及废铸件,要求不得有严重的锈蚀、油污或泥沙混杂。硅铁及锰硅合金在冲天炉熔炼过程中提高了铁液的硅、锰含量,硅铁要求含硅质量分数≥72%,锰硅铁要求含锰质量分数≥65%.

焦炭在冲天炉熔炼中不仅提供了热源,同时也是铁液中碳元素的重要来源,对铁液温度及成分有重要影响。冲天炉用焦炭应符合灰分少、强度高和反应性低的要求。因此,必须严格控制焦炭质量,包括焦炭的灰份、挥发份、硫、固定碳、水份等。我公司选用铸造焦,焦炭技术要求如表1所示。

表1 焦炭技术要求

1.2.2 炉料配比

炉料配比主要指废钢、生铁及回炉料三种铁料的比例。在确定炉料配比时,一方面要保证足够高的废钢比例以提高铸件的力学性能,另一方面要充分消化生产的铸件浇、冒口及废铸件,最后用生铁来调节铁液碳含量。根据热风水冷富氧冲天炉的增碳系数等综合因素,确定炉料配比(质量分数)为,废钢60%~70%,生铁10%~15%,回炉料20%~30%.

1.3 原铁液化学成分及质量控制

原铁液化学成分主要包括碳、硅、锰、硫、磷等元素的含量,铁液质量控制则包括化学成分控制及铁液出炉温度控制。铁液的化学成分决定着铸件金相组织从而影响着铸件的力学性能,足够高的铁液出炉温度则有利于稳定铁液化学成分,提升铁液质量。

该气缸体属于薄壁复杂铸件,从铸造工艺性考虑,选取较高的碳、硅含量即较高的碳当量。较高的碳当量可保证铁液良好的铸造工艺性,可减小白口倾向及铸件缩松、渗漏等缺陷[4]。原铁液中碳、硅元素的波动范围对生产高强度灰铸铁气缸体也有很大影响,热风冲天炉通过调整层焦量、风量等熔化参数可以控制原铁液碳、硅含量的波动范围。冲天炉熔炼铁液碳、硅含量波动为:△ω(C)≤±0.05%,△ω(Si)≤±0.1%,可保证原铁液碳、硅含量稳定。灰铸铁中锰与硫是通过化合为M n S起作用的,是以存在“锰硫比”。锰一般被认为是合金化元素,加入适量的锰可以提高铸件的抗拉强度和硬度。铁液中含有一定量的硫可以有效改善铸件的切削性能,过高含量的硫则会导致铸件石墨形态恶化,因此铁液硫含量不宜过低也不宜过高,对于冲天炉熔炼来说控制炉料及焦炭的含硫量是控制铁液含硫量的关键。综合分析该系列气缸体铸件结构特点,最终确定的原铁液化学成分如表2所示。

表2 铁液化学成分(质量分数,%)

热风冲天炉采用的是高温熔炼技术,这样就会获得非常好的渗碳效果,特别是富氧和热送风,在提高炉温的同时,也提高了熔化率。热风冲天炉的铁液出炉温度可达到1 500℃~1 550℃,高的铁液出炉温度有利于稳定铁液化学成分,消除气孔、缩松等铸造缺陷。

2 孕育处理及铸件合金化

在获得了优质的原铁液后,对铁液进行孕育处理及合金化,是获得高强度灰铸铁的重要手段。孕育处理可以有效改善铸件的显微组织和性能,合金化则可以显著提高铸件的力学性能。对于该系列气缸体,选取出铁时孕育与随流孕育相结合的孕育方式。出铁时孕育既在铁液从80 t保温电炉流向浇注包时进行孕育。孕育方式为通过定量漏斗将孕育剂加入到铁液流中,孕育剂随铁液流入浇包,这种孕育方式可有效减少孕育剂浪费。目前,孕育剂的品种包含硅铁、钡硅铁、锶硅铁、碳硅钙、稀土硅铁等。气缸体浇注重量可达300 kg以上,属于较重且壁厚较厚铸件,故选取可改善断面均匀性且抗衰退能力较强的硅钡孕育剂进行出铁时孕育,结合原铁液硅含量最终确定出铁时孕育的孕育量为0.2%~0.5%.随流孕育是在铁液从浇包流入铸型时对铁液进行二次孕育,可以有效减少孕育衰退,提高铁液的孕育效果。随流孕育选取的孕育剂为硅锆孕育剂,孕育量为0.06%~0.08%.锆元素不仅可以改善石墨形态,还能有效控制铁液氮含量。

选择合适的孕育剂后,再加入适量的合金元素,就可以获得理想的金相组织,从而获得高强度灰铸铁。灰铸铁中加入适量范围的合金元素可以促进基体中珠光体的生成并细化珠光体同时还可以强化铁素体,从而提高高强度灰铸铁的抗拉强度和硬度[5]。图2为各种常用合金与灰铸铁抗拉强度之间的关系。气缸体选取的合金化元素为铜、铬、钼、锡等。铜可以有效改善石墨形态,稳定珠光体且不会引起铁液白口倾向,故加入质量分数可高至1.0%.铬可以显著提高铸件抗拉强度及硬度,但加入量过大会引起铁液白口倾向,故加入质量分数一般不超过0.4%.钼可以有效提高铸件的抗拉强度,但过量钼会引起铸件缩松等缺陷,故质量分数不宜超过0.4%.

图2 合金元素对灰铸铁抗拉强度的影响[6]

3 铸件材质性能检验

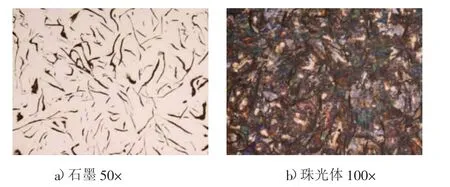

对铸件本体进行解剖取样,按照图纸位置取性能试样,图纸规定五个取样位置,其中中间瓦口下主螺栓柱处冷却条件最差,抗拉强度也最低,如果该位置合格,可以保证其他取样位置合格,因此重点对该位置的金相组织和抗拉强度及硬度值进行了检测。金相组织及力学性能如表3及图3所示,高强度灰铸铁气缸体本体抗拉强度可以稳定达到250 M P a以上,铸件本体的珠光体体积分数在98%以上,石墨呈A型,石墨片长4级。

表3 气缸体本体力学性能

图3 气缸体主螺栓柱位置金相照片

4 结 论

利用热风水冷富氧冲天炉生产牌号H T300以上的高强度灰铸铁气缸体,抗拉强度、硬度及金相组织均能满足材质要求,利用热风冲天炉生产高强度灰铸铁其工艺控制要点主要有如下几方面:

1)充分利用热风水冷富氧冲天炉的冶金特性,选择合适的炉料配比,以及通过选择合适的原材料及对原材料质量进行控制,熔化出优质的原铁液;

2)通过选择合理的铁液碳、硅、锰、硫、磷等元素含量以及对铁液出炉温度的控制严格控制铁液质量;

3)选择硅钡孕育剂及硅锆孕育剂进行出铁时孕育及随流孕育,能保证铸件的孕育效果,获得良好形态的石墨;通过加入铜、铬、镍、锡等合金化元素,可获得高强度灰铸铁气缸体。