船舶驾驶室玻璃窗除霜系统设计

2018-11-01安毓辉

冯 丰 安毓辉

(中国船舶及海洋工程设计研究院 上海200011)

引 言

1 驾驶室玻璃窗除霜方法介绍

驾驶室是船舶重要的控制处所。由于室内外温差和湿度的影响会使驾驶室玻璃窗结霜和起雾,从而影响驾驶室的视线和船舶航行的安全,因此驾驶室除霜系统的设计非常重要。如何快速有效地消除驾驶室玻璃窗上形成的霜和雾气,将与船舶航行安全密切相关。

驾驶室四周通常采用大面积玻璃窗,夏季和冬季的计算负荷很大。从节能角度考虑,船舶驾驶室一般设计成中央空调的局部冷却处所,但并不确保该处所能达到其他空调处所的室内设计温度。

在冬季,由于驾驶室内外温差和湿度的影响,在玻璃窗室内一侧往往会有结霜和起雾现象,从而影响驾驶室的视线和航行安全[1-2]。为此,需设置玻璃窗除霜系统。

驾驶室玻璃窗除霜的本质是防止靠近窗玻璃处的空气变成饱和空气。一般采用以下两种方法:一是采用特制的带电加热丝的玻璃窗,二是采用热风除霜系统。[3]

电加热前挡风玻璃可以在极端寒冷的天气下,消除玻璃上的雾气和冰雪,从而保持清晰的驾驶视野,提高驾驶时的安全和舒适性,而无需长时间的等待。电热除霜系统一般由电源、选择开关、过热保护装置及电加热元件等组成。基本原理就是预先将肉眼几乎不可见的钨丝安装到 PVB 上,通过母线和连接端子连接到船体电路中,由电路提供12~14 V的电压,以450~600 W/m2的功率密度来进行加热。[4]

驾驶室固定矩形窗(CB/T3226-1995)是安装于船舶驾驶室(桥楼)供观察和操纵用的封闭处所的矩形窗。其中BH和WH型为电加热玻璃,目前在船上配置的绝大多数是WH型电加热玻璃焊接式固定矩形窗,电加热玻璃应符合ISO3434的规定。

采用电加热玻璃除霜除雾时,一般需配置窗玻璃加热控制器,控制器具有手动/自动两种工作方式,控制器通过玻璃内嵌的温度传感器采样温度数据后控制加热器工作,可使玻璃窗温度保持在一定范围内,从而有效防止玻璃结霜起雾。某些驾驶室矩形窗会加装扫雪器(旋转视窗),窗玻璃开相应的安装孔,但驾驶室矩形窗若加装了扫雪器,便无法采用电加热玻璃。此外,驾驶室前部侧面和侧面的玻璃窗一般不采用电加热玻璃,所以在没有配置电加热玻璃的情况下,会采用热风除霜系统来清除玻璃窗上的结霜和结雾。

热风除霜系统是采用通风的手段来消除玻璃窗上的霜雾,系统遵循相应的标准来设计,并采用特定的设备控制送风温度以达到去除霜雾的目的。下面将详细介绍热风除霜系统的设计。

2 驾驶室热风除霜系统设计指南

驾驶室热风除霜系统按照ISO 8863“Ship’s wheelhouse windows-heating by hot air of glass panes”来设计[5]。此设计指南适用于远洋运输船舶在-20℃或其他极端低温工况下航行的船舶。

● 设计条件室外设计温度为-20℃;室内设计温度为+22℃;除霜喷头空气温度为+42℃;温度均采用干球温度。

● 风量确定用于除霜的风量根据所需除霜的玻璃窗的面积,按每平方米0.015 m3/s(相当于每平方米54 m3/h)的风量配置。

● 噪声要求由于驾驶室对于噪声控制有一定要求,因此热风除霜系统的设计中对于噪声的控制也有具体要求。系统要求在距离除霜喷头1 m处的所测噪声值不超过55 dB(A),因此在系统设计中喷头的选用方面要注意喷头的型式、大小和出口风速的控制。

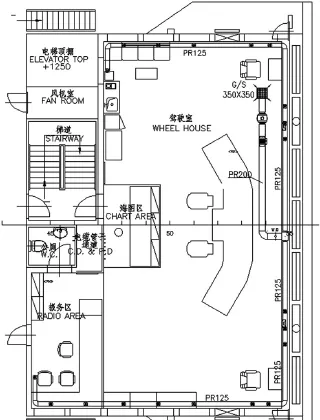

● 除霜喷头要求驾驶室前窗按规范要求一般有15°~20°倾斜,除霜喷头的中心位置应设置在距玻璃窗1.5 m处且位于驾驶员站立高度的上方(见图1)。

图1 除霜喷头布置示意图

气流喷射到玻璃窗处的风速为1.5 m/s,喷头可以调节,范围覆盖玻璃窗上缘至下缘。按照喷射到玻璃窗处的风速1.5 m/s的要求,根据气体射流公式我们可以推算出喷头出口风速约为5 m/s,在此速度下,距离除霜喷头1 m处的所测噪声值应不超过 55 dB(A),满足噪声要求[5]。

3 驾驶室除霜系统实船应用

以下对实船上使用的几种热风除霜系统作简单的实例分析。

3.1 5 万吨半潜工程船驾驶室除霜系统

5万吨半潜工程船驾驶室除霜系统如图2所示。为保证冬季驾驶室玻璃不结霜和凝露,向驾驶室玻璃提供热风循环除霜系统,除霜系统是按照ISO8863来设计。除霜系统的热风来自驾驶室空调器AHU01,经管道加热器加热至42℃,然后通过喷嘴送至驾驶室玻璃。

本系统由NOVENCO公司供货,除霜喷头型号HT72/80-100,每个喷头的风量为48 m3/h,每扇窗(窗面积约1.78 m2)配置2个喷头,共配置4个功率为2 kW的EFR-160型管道加热器以及64个除霜喷头。由于本船的特殊性,对于驾驶室四周的玻璃窗均有视线要求,因此每扇玻璃窗均配置了除霜喷头。

3.2 30 万载重吨超大型油船驾驶室除霜系统

30万载重吨超大型油船的驾驶室采用热风除霜。该船的热风除霜系统(如图3所示)不同于5万吨半潜工程船,其采用的是独立通风除霜系统,而非采用空调器的空调风经再加热后除霜。该系统由DMA公司供货,配置1台循环管道风机、1个回风格栅、1个管道加热器和20个除霜喷头。计算得知管道风机除霜循环风量为790 m3/h,除霜喷头规格为DN80(其中3个位于报务区),管道加热器的加热量约为5.3 kW。房间空气经回风格栅吸入系统后经管道加热器加热后用于除霜。

图3 30万吨载重量超大型油船驾驶室除霜系统

3.3 7.5万载重吨原油船驾驶室除霜系统

有时也会采用电加热除霜玻璃和热风除霜相结合的形式,如7.5万载重吨原油船的驾驶室除霜系统(参见图4)。该原油船驾驶室有3扇前窗采用电加热除霜玻璃,其他窗均为普通玻璃窗。根据船东所要求的其他窗需采用热风除霜,故本船的热风除霜系统分为左右舷两部分,每套系统配置1台循环管道风机、1个回风格栅、1个管道加热器和若干个除霜喷头。计算求得每台管道风机除霜循环风量为540 m3/h,左右两舷共配置26个风量为50 m3/h的除霜喷头,每个管道加热器的加热量约为4 kW。房间空气经回风格栅吸入系统后经管道加热器加热后用于除霜,而3扇前窗独立采用电加热除霜玻璃来除霜。

图4 7.5万载重吨原油船驾驶室除霜系统

上述3种驾驶室除霜系统均在驾驶室四周窗玻璃处布置有热风除霜或电热玻璃除霜。在驾驶室空调系统送热风的基础上,玻璃除霜系统会给室内带来额外热量。由于驾驶室一般按局部冷却设计,并不保证室内温度,这时玻璃除霜系统带来的热量正好能补偿室温,将驾驶室温度维持在一个较高水平,从而提高驾驶舒适度。所以,玻璃除霜系统的设计计算需要同驾驶室空调送风的设计计算结合起来;同时,除霜系统与空调送风可能会民致室内气流温度场速度场分布不均匀。这一点也需要在设计阶段考虑进去,通常可用CFD进行模拟比较[6-7]。

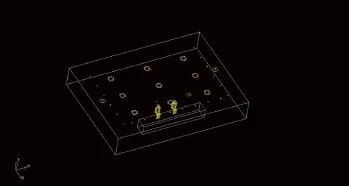

以30万吨VLCC驾驶室玻璃除霜系统为模型,进行温度场和速度场的数值模拟计算,相关参数见上述实例(2),建模及计算结果参见图5-图10。

图5 无除霜系统时建模

图6 加除霜系统后建模

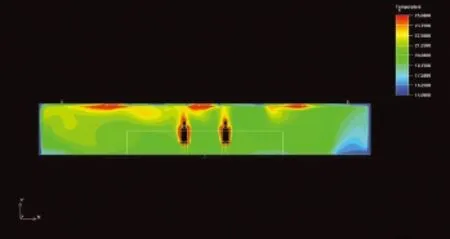

图7 无除霜系统时室内纵剖面温度场分布

图8 有除霜系统后室内纵剖面温度场分布

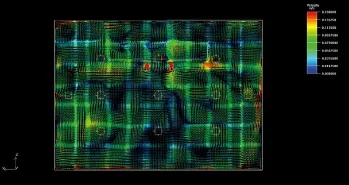

图9 无除霜系统时室内平面速度场分布(h = 0.5 H)

图10 有除霜系统后室内平面速度场分布(h = 0.5 H)

由图7和图8的对比可以看出:无除霜系统时,室内人员所在剖面大面积区域温度低于21℃;加装除霜系统后,大面积区域温度达到24℃~25℃。所以,冬季加装除霜系统可以显著改善驾驶室船员的舒适感。

由图9和图10的对比可以看出,无除霜系统时室内平面速度场分布较为均匀,大部分区域气流速度趋于一致或平滑过渡,加除霜系统后室内气流速度阶梯变化较明显,速度场变得略微不均匀,但整体仍然保持在一个低风速的工况,对于船员舒适度影响很小。

4 结 语

驾驶室除霜系统对于船舶设计而言非常重要,至于电加热玻璃除霜和热风除霜系统哪个更好,这需要从设备成本、除霜效果和系统设计等各个方面综合考虑。本文仅对目前常用的几种除霜系统作一概述,从通风专业角度着重介绍热风除霜系统的设计,并以数值模拟法研究分析除霜系统对于驾驶室内温度场和速度场的影响。热风除霜系统中,除霜出风口的形式、风速、出风的温湿度和射流角度等对除霜效果的影响以及优化设计等将在后期作进一步研究。