SAGD蒸汽腔扩展阶段电加热机理及操作参数优化

2022-08-02杨兆臣吴永彬杨浩哲

丁 超,杨兆臣,吴永彬,王 丽,杨浩哲,王 超

(1.中国石油大学(北京),北京 102249;2.中国石油新疆油田分公司,新疆 克拉玛依 834000;3.中国石油勘探开发研究院,北京 100083)

0 引 言

风城油田自2008年开展双水平井SAGD先导试验以来,累计完钻双水平井组超170对,实现了SAGD商业化开发。目前70%井组已进入蒸汽腔扩展阶段,但SAGD井组水平段平均动用程度不足60%,非均质性强的重18井区Ⅲ类储层水平段动用程度仅为48%。因此,迫切需要探索新技术,提高双水平井SAGD水平段动用程度。国内外从改变注入介质、注采参数、注采工艺等方面进行了大量研究与矿场应用,其中,井下电加热技术得到了较为广泛应用[1-10],特别是针对SAGD电加热辅助生产方面,开展了转SAGD生产初期电加热机理研究、热能利用率研究、溶剂辅助SAGD对比研究、以及电阻与电磁加热方式对比研究等工作[11-19]。但前人尚未针对已经进入SAGD扩展阶段的老井开展过井下电加热技术研究,对于其渗流特征、机理及操作策略不明确。因此,开展了SAGD蒸汽腔扩展阶段井下电加热研究,达到明确渗流特征、优化操作参数的目的。

1 电加热辅助SAGD数值模型的建立

为揭示电加热辅助SAGD生产机理,以风城重18井区储层及流体参数为基础建立典型SAGD井组数值模型。模型I、J、K3个方向网格数量分别为21、25、15个,I方向采用1.0~5.0 m的非均匀加密网格距,J方向网格距为21.0 m,K方向网格厚度为1.0~2.5 m,模拟油层厚度为21 m,水平段长度为400 m,生产井与注汽井间距为5.0 m,相邻井组距离为80.0 m,孔隙度为30%;渗透率沿水平段分为高渗段和低渗段(各占50%水平段长度),其中,高渗段渗透率为1.5 D,低渗段渗透率为0.5 D,水平段渗透率级差为3,含油饱和度为70%。为精细表征电加热辅助SAGD生产过程中井筒附近升温、蒸汽腔发育、蒸汽腔界面变化等特征,对典型SAGD井组的数值模型进行了平面和纵向局部加密,与井筒越近网格越密,其中,井筒附近的平面网格距离缩小至0.5 m,生产井与注汽井井间纵向网格距离加密至1.0 m,并在低渗透的生产井水平段井筒内下入电加热器的加热段(图1)。

图1 SAGD井组模型平面及纵向网格分布

2 蒸汽腔扩展阶段井下电加热的渗流特征

图2为电加热辅助SAGD生产的数值模拟温度场(黑色箭头表示水或蒸汽流线)。由图2可知,对于已进入蒸汽腔扩展阶段的SAGD井组,电加热促进水平段蒸汽腔发育、提高水平段动用程度分为3个阶段:①注汽井与生产井建立井间流场(图2a)。通过注汽井注蒸汽和生产井定点电加热,在未发育蒸汽腔段建立蒸汽(水)流场,实现热量与流体双连通。②小型蒸汽腔发育(图2b)。形成小型流场促进该段热油下泄,造成亏空,蒸汽进入,形成汽腔。③小型汽腔上升(图2c、d)。水蒸汽超覆促进汽腔进一步上升,形成稳定发育的蒸汽腔,提高整个水平井段动用程度。同时,通过不同电加热时间的温度场对比,揭示井下电加热首个作用机理为定点升温,为SAGD汽腔扩展创造条件。

图2 电加热辅助SAGD不同时间温度场

图3为电加热辅助SAGD不同时间水蒸汽饱和度场。由图3可知:高干度蒸汽主要进入已有蒸汽腔,为提高蒸汽腔发育空间,电加热段选择在蒸汽腔不发育的水平井段,首先在注汽井附近实现低干度、小型蒸汽腔的发育(图3a);继续电加热过程中,电加热段蒸汽腔范围逐渐变大并向上扩展,蒸汽干度逐渐提高(图3b、c);继续电加热至3.0a(图3d),电加热段的蒸汽腔已经扩展至油层顶部。因此,井下电加热的第2个作用机理为定点蒸汽腔发育,建立泄油通道。

图3 电加热辅助SAGD不同时间蒸汽腔变化

图4为电加热辅助SAGD生产2.5 a的油饱和度场和油流线分布(紫色箭头)。由图4可知:SAGD蒸汽腔扩展阶段,水平段已有汽腔正上方的垂向泄油已经结束,实施电加热初期表现为斜坡泄油(图4a);电加热一段时间后,逐步进入垂向泄油阶段(图4b)。因此,电加热后水平段泄油表现为2种方式,即斜坡泄油+垂向泄油(图4a、b);分析电加热辅助下的油流线分布变化(图4b),认为电加热的第3个作用机理为定点泄油,动用电加热段储量,降低电加热段的含油饱和度。

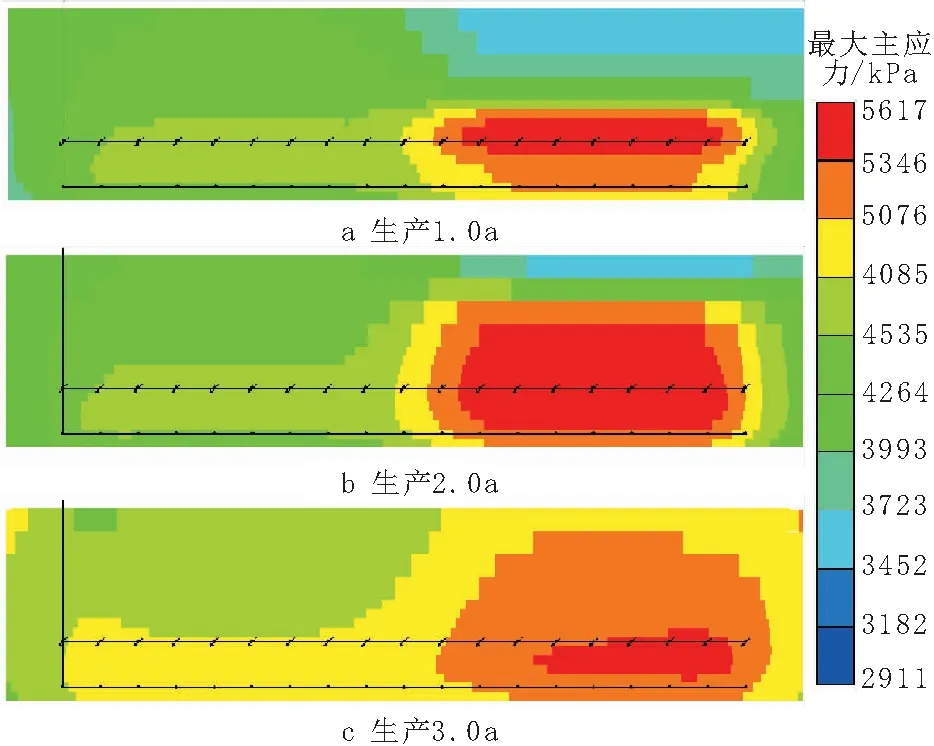

图5为电加热辅助SAGD生产不同时间Normal stress最大主应力与渗透率变化。由图5可知,电加热升温过程中,随着电加热段热场建立和流体连通,应力场发生明显变化,主应力增加,并向上扩展延伸。由图6可知,电加热段的油层在电加热升温促进蒸汽腔发育过程中,产生高温扩容作用并产生微裂缝,促进蒸汽腔逐渐向上抬升,最终形成具有高导流能力和规模的蒸汽腔。因此,井下电加热的第4个作用机理为通过高温应力作用,提高低渗电加热段有效渗透率。

图4 电加热辅助SAGD不同时间含油饱和度和油流线分布

图5 电加热不同时间最大主应力变化

图6 电加热不同时间渗透率变化

3 蒸汽腔扩展阶段电加热操作参数优化

井下电加热过程,对于已进入蒸汽腔扩展阶段的SAGD井组,其相邻井组间的蒸汽腔已部分相互合并。因此,在操作参数优化设计时,需要综合考虑注汽操作、生产操作、相邻SAGD井组的蒸汽腔联动操作、以及电加热操作的相互协同作用,文中选择重18井区典型非均质井组模型进行操作参数优化设计(注汽参数、注采参数、电加热操作参数),该井组已转入SAGD生产3.0 a,水平段动用程度为67%。

3.1 注汽参数优化

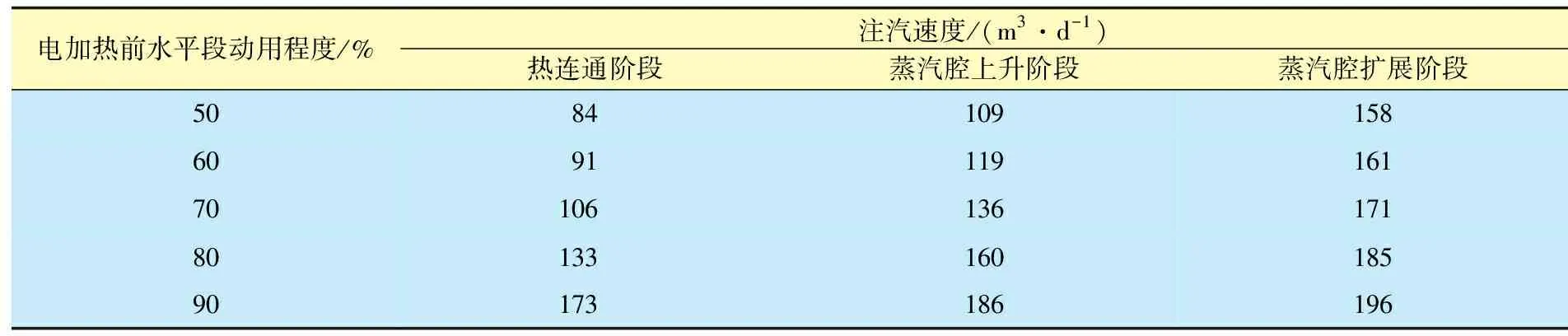

3.1.1 注汽速度

注汽速度优化需考虑水平段动用程度和电加热段的蒸汽腔发育状态。因此,利用电加热辅助SAGD数值模拟对电加热前水平段动用程度为50%、60%、70%、80%、90%条件下,电加热段处于热连通、蒸汽腔上升、蒸汽腔扩展3个阶段的注汽速度进行优化(表1)。由表1可知,考虑风城作业区SAGD水平段动用程度普遍处于50%~70%,热连通阶段电加热辅助下的注汽速度为84~106 m3/d,蒸汽腔上升阶段为109~136 m3/d,蒸汽腔扩展阶段为158~171 m3/d。

表1 注汽速度优化设计结果

3.1.2 注汽干度

风城油田储层埋深为250 m,原油黏度为10 000~50 000 mPa·s(50 ℃),为浅层超稠油油藏。对于浅层超稠油,蒸汽腔操作压力比中深层更低,单位质量蒸汽比容和热焓受到蒸汽干度影响越大,不同蒸汽干度对产量的影响也就越大,因此,考虑地面锅炉注汽能力,推荐高干度注汽,井底蒸汽干度应达到80%以上。

3.2 注采压力优化

3.2.1 蒸汽腔操作压力

电加热阶段增大注汽压力,有利于提高电加热段油-汽传质速度、原油下泄速度和蒸汽腔发育速度,但操作压力过大,易造成已动用段的蒸汽腔突破盖层,导致蒸汽外泄。因此,分别模拟了蒸汽腔操作压力为2.3、3.3、4.3、4.9、5.4、5.9 MPa下的电加热辅助生产情况。结果表明,最优的蒸汽腔操作压力需要高于油藏压力(2.3 MPa)1.0~2.0 MPa,低于盖层破裂压力(5.9 MPa)0.5~1.0 MPa,优选值为4.9~5.4 MPa。

3.2.2 注采井间压差

电加热初期升压注汽,汽窜风险增大,需要合理控制注采井间压差。因此,分别模拟了注采井间压差为0.2、0.3、0.4、0.5、0.6 MPa下的电加热辅助生产情况。结果表明:电加热初期需保持较小压差,当蒸汽腔规模增大后,注采井间压差达到常规SAGD操作水平即可;电加热段蒸汽腔上升阶段最优压差为0.2~0.3 MPa,蒸汽腔扩展阶段最优压差为0.4~0.5 MPa。

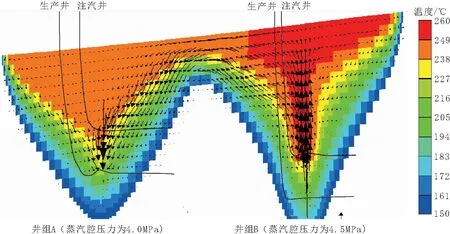

3.2.3 相邻井组井间压差

已进入蒸汽腔扩展阶段的井组,相邻井组蒸汽腔操作压力直接影响电加热生产效果。因此,分别模拟了相邻井组间压差为0.4、0.5、0.6、0.7 MPa下的电加热辅助生产情况(图7,图中黑色箭头表示水或蒸汽流线)。由图6可知,相邻井组间压差达到0.5 MPa后,高压蒸汽腔中蒸汽从合并段大量进入低压SAGD井组,造成高压井组电加热段蒸汽腔得不到足够的蒸汽补充,电加热辅助难以见效。建议SAGD相邻井组蒸汽腔操作压差控制在0.5 MPa以内。

图7 相邻SAGD蒸汽腔汽窜途径

3.3 电加热操作参数优化

3.3.1 电加热时间

前期现场试验表明,电加热时间过短,蒸汽腔难以持续进汽并将逐渐消失。因此,分别模拟了电加热时间为1.0、2.0、3.0、4.0、5.0 a的电加热辅助生产情况(图8)。由图8可知,持续的电加热具备促进汽腔发育和加速泄油双重作用,停止电加热后,电加热段汽腔发育减缓;电加热时间需确保新发育的汽腔达到油层顶部,形成足够大的蒸汽腔体积。根据模拟结果,确定电加热时间最优值为2.0~3.0 a。

图8 不同电加热时间蒸汽腔形态

3.3.2 电加热器表面温度

电加热器表面温度会影响原油结焦、结垢和气液界面控制,为保证生产安全,其表面温度应低于原油结焦温度20~30 ℃(原油初始结焦温度为280 ℃);为便于现场操作,其表面温度应低于饱和蒸汽温度0~15 ℃(操作压力为4.9~5.4 MPa时对应的饱和水蒸汽温度为263~269 ℃)。同时,分别模拟了表面温度为150、200、250、300 ℃下的电加热辅助生产情况。结果表明,电加热器表面温度从150 ℃升至250 ℃,日产油增幅明显,超过250 ℃产量保持不变。因此,综合考虑结焦风险、操作控制以及增油效果,电加热表面温度最优值为200~250 ℃。

3.3.3 电加热器功率

电加热的目的是定点快速补充热量,功率太低难以起到定点加热促进汽腔发育的效果。目前,国内长期井下工作的电加热器每米功率普遍低于1 500 W。因此,分别模拟了每米电加热功率为800、1 000、1 200 W的电加热辅助生产情况。结果表明,每米电加热功率大于800 W,增油幅度大幅减小。同时,参考国外电加热实践,推荐井下长期每米电加热功率为800~1 000 W,采用定表面温度,自动功率调节模式进行电加热。

4 电加热辅助SAGD生产效果预测

利用上述优化的参数,针对该油田典型SAGD井组进行常规SAGD生产和电加热辅助SAGD生产效果预测对比(表2)。由表2可知,蒸汽腔扩展阶段实施井下电加热3.0 a,水平段动用程度从67%提高至100%,日产量比常规SAGD提高2~4 m3/d,之后停止电加热,转常规SAGD生产13.5 a,累计油汽比从0.15提高至0.24,最终采收率由43.2%提高至51.3%,提高8.1个百分点。表明采用井下电加热辅助SAGD生产,可有效提高水平段动用程度、SAGD开发中后期的产量和油汽比,较大幅度提高原油采收率。

表2 常规SAGD与电加热辅助SAGD产量对比

5 结 论

(1) SAGD扩展阶段实施井下电加热,具有定点升温、促进蒸汽腔发育、定点泄油以及提高低渗段有效渗透率等重要作用机理。

(2) 根据关键操作参数优化结果,在SAGD蒸汽腔扩展阶段开展电加热辅助,合理注汽速度为158~171m3/d,蒸汽腔操作压力为4.9~5.4 MPa,注采井间压差为0.4~0.5 MPa,相邻井组井间压差需小于0.5 MPa;电加热时间为2.0~3.0 a,电加热器最高表面温度为250 ℃,每米电加热功率为800~1 000 W。

(3) 典型井组预测电加热3.0 a后水平段动用程度从67%提高到100%,日产油水平提高2~4 m3/d,累计油汽比从0.15提高至0.24,采收率提高8.1个百分点,是提高SAGD老井水平段动用的一项潜力技术。