余甘子核仁油微胶囊的制备及其稳定性分析

2018-10-31葛双双涂行浩杜丽清张雯雯

葛双双,李 坤,涂行浩,杜丽清,徐 涓,张雯雯,*,张 弘

(1.中国林业科学研究院资源昆虫研究所,国家林业局特色森林资源工程技术研究中心,云南 昆明 650224;2.临沂山松药业有限公司,山东 临沂 273600;3.中国热带农业科学院南亚热带作物研究所,农业部热带果树生物学重点实验室,广东 湛江 524091)

余甘子核仁油为大戟科叶下珠属植物余甘子果籽中得到的油脂,关于余甘子核仁油的研究报道并不多,主要集中在核仁油提取及脂肪酸组成方面[1-3],经前期研究发现,余甘子核仁油中多不饱和脂肪酸的含量在80%左右,其中仅α-亚麻酸质量分数就在50%左右[4-5]。脂肪酸中双键数目越多、不饱和度越高的油脂其氧化稳定性越差[6-7],由此可以推断,余甘子核仁油的稳定性较差,在加工和贮藏过程中易氧化酸败[8-9],变质的油脂不仅会产生难闻的气味,酸败过程中产生的过氧化物和自由基更会对人体造成伤害[10-11]。因此,如何提高余甘子核仁油的氧化稳定性,是维持余甘子核仁油生理活性和营养价值的关键。

常用的预防油脂氧化酸败的措施是添加抗氧化剂,目前多种天然抗氧化剂和人工合成抗氧化剂的效果都已经得到验证,该方法可延缓油脂的氧化酸败[12-13]。但研究发现人工合成抗氧化剂对人体有毒,而天然抗氧化剂对不同种类油脂的抗氧化效果有显著差异,需要筛选和摸索[14]。葛双双等[15]考察了人工合成抗氧化剂和天然抗氧化剂对余甘子核仁油稳定性的研究,并找出了较优的抗氧化剂和增效剂组合。微胶囊技术是利用天然的或合成的高分子化合物的成膜性,将各种形态的物质,也就是芯材包埋在一个封闭的微囊内,避免或减轻外部环境对芯材的影响[16],该技术的出现给食品工业带来了新进展。将油脂微胶囊化,使液态油脂转变为固态粉末,不仅延缓其氧化酸败,延长油脂产品的贮藏期,还提高了产品的使用、贮藏和运输方便性,所以微胶囊技术得到了更广泛的应用。喷雾干燥法以成本低、工艺操作简单的特点被广泛应用在食品微胶囊制备工业上。关于余甘子核仁油微胶囊的制备目前鲜见文献报道,本研究借鉴其他油脂微胶囊的研究方法,以余甘子核仁油为芯材,选取常用的微胶囊壁材,考察了余甘子核仁油微胶囊的制备工艺,并对制备微胶囊产品的稳定性进行评价,期望为余甘子核仁油的深加工及行业的发展提供参考依据。

1 材料与方法

1.1 材料与试剂

余甘子核仁由中国林业科学研究院资源昆虫研究所景东试验站提供。

阿拉伯胶 郑州康本生物科技有限公司;麦芽糊精山东西王糖业有限公司;SE系列蔗糖脂肪酸酯 柳州爱格富食品科技股份有限公司;单甘酯 美辰集团股份有限公司;以上试剂均为食品添加剂。石油醚(60~90 ℃,分析纯) 天津致远化学试剂有限公司;乙醚(分析纯) 成都联禾化工医药有限公司。

1.2 仪器与设备

892Rancimat专业型油脂氧化稳定性分析仪 瑞士万通中国有限公司;SW-CJ-ID型单人净化工作台 苏州苏杰净化设备有限公司;超声波清洗器 上海科导超声科技有限公司;B-191型喷雾干燥仪 瑞士Büchi公司;C-MAGHS7恒温加热磁力搅拌器、T50基本型分散机德国IKA有限公司;TM3000扫描电镜(scanning electron microscope,SEM) 日本株式会社日立高新技术那珂事业所;TENSON2型傅里叶变换红外光谱(Fourier transform infrared spectroscopy,FTIR)仪 德国布鲁克光谱仪器有限公司。

1.3 方法

1.3.1 余甘子核仁油微胶囊的制备

1.3.1.1 余甘子核仁油的提取

取适量粉碎后的余甘子核仁,参照GB/T 14488.1—2008《植物油料 含油量测定》,以正己烷为溶剂进行提取,提取液经旋转蒸发仪浓缩后得到余甘子核仁油。

1.3.1.2 余甘子核仁油微胶囊的制备

取一定质量比的阿拉伯胶与麦芽糊精溶于60 ℃的热水中,并在60 ℃、500 r/min条件下磁力搅拌加热30 min,然后将加热温度升至65 ℃,并加入一定量的乳化剂蔗糖脂肪酸酯与单甘酯(1∶1),缓慢加入一定量的余甘子核仁油,加水至300 g,保持转速在500 r/min搅拌30 min后,乳液于10 000 r/min高速剪切1 min,并重复高速剪切步骤5 次,得到余甘子核仁油微胶囊乳液。最后在进风温度180 ℃、进料量7.5 mL/min、热风流量12 m3/h条件下喷雾干燥,得到余甘子核仁油微胶囊。

1.3.2 余甘子核仁油微胶囊制备工艺优化

1.3.2.1 单因素试验

在阿拉伯胶与麦芽糊精质量比1∶3、芯材-壁材质量比(以下简称芯壁比)2∶3、固形物添加量15%条件下,考察乳化剂添加量为0%、0.5%、1.0%、1.5%、2.0%时对余甘子核仁油微胶囊包埋率的影响。

在乳化剂添加量1.5%、芯壁比2∶3、固形物添加量15%的条件下,考察阿拉伯胶与麦芽糊精质量比为1∶1、1∶2、1∶3、1∶4、1∶5时对余甘子核仁油微胶囊包埋率的影响。

在阿拉伯胶与麦芽糊精质量比1∶3、乳化剂添加量1.5%、固形物添加量15%条件下,考察芯壁比为2∶1、3∶2、1∶1、2∶3、1∶2时对余甘子核仁油微胶囊包埋率的影响。

在阿拉伯胶与麦芽糊精质量比1∶3、乳化剂添加量1.5%、芯壁比2∶3条件下,考察固形物添加量为5%、10%、15%、20%、25%时对余甘子核仁油微胶囊包埋率的影响。

1.3.2.2 响应面试验

在单因素试验的基础上,以余甘子核仁油微胶囊包埋率为响应值,以阿拉伯胶与麦芽糊精质量比、芯壁比、固形物添加量为考察因素,进行3因素3水平响应面试验,具体因素与水平见表1。

表1 响应面分析试验因素与水平Table 1 Factors and levels used in response surface analysis

1.3.3 余甘子核仁油微胶囊产品指标的测定

1.3.3.1 余甘子核仁油微胶囊包埋率的测定

微胶囊表面油的测定:精确称取1.5 g(精确到0.000 1 g,记为m1)余甘子核仁油微胶囊于锥形瓶中,缓慢向锥形瓶中加入25 mL石油醚,浸提15 min后,用漏斗过滤,并用15 mL石油醚洗涤滤渣,将浸提物进行溶剂浓缩,并于60 ℃干燥至恒质量,得到表面油脂质量(m2)。

微胶囊总油的测定:精确称取3.0 g(精确到0.000 1 g,记为m3)余甘子核仁油微胶囊,将其研磨5 min,采用索氏提取的方法提取余甘子核仁油微胶囊中总油(m4)。包埋率的计算见下式[17]:

式中:m0为总油比,即总油质量(m4)与微胶囊质量(m3)比;m为表面油之比,即表面油质量(m2)与微胶囊质量(m1)比;Y为余甘子核仁油微胶囊的包埋率/%。

1.3.3.2 SEM形态观察

将双面导电胶贴在样品台上,然后把少量余甘子核仁油微胶囊粉末分散在导电胶上,用吸耳球吹去多余的粉末,样品进行喷金处理后用SEM观察微胶囊产品形态,加速电压为5 kV。

1.3.3.3 FTIR分析

采用FTIR分别对余甘子核仁油、壁材与乳化剂混合物、余甘子核仁油微胶囊进行测试。扫描范围为4 000~400 cm-1,分辨率为4 cm-1,固体试样经KBr压片后进行测试,液体样品直接滴加在KBr片上进行测试。

1.3.3.4 余甘子核仁油微胶囊的货架期推测

分别精确称取(3.00±0.01)g余甘子核仁油和余甘子核仁油微胶囊样品于样品反应池试管中,加入50 mL超纯水(电导率<0.5 μS/cm)于接收槽中,加热温度为100、110、120、130 ℃,空气流量为10 L/h,通过油脂氧化稳定性分析仪测定油脂样品在不同温度下的氧化诱导时间,利用油脂氧化稳定性分析仪软件推测其在25 ℃条件下的货架期。

1.4 数据处理

实验数据均平行处理3 次,结果以 ±s表示。各单因素对余甘子核仁油微胶囊包埋率的影响采用Origin 8.6数据分析软件绘制。

2 结果与分析

2.1 余甘子核仁油微胶囊制备工艺优化结果

2.1.1 单因素试验结果

2.1.1.1 乳化剂添加量对余甘子核仁油微胶囊包埋率的影响

乳化剂种类的选择以及乳化剂的用量是影响油脂微胶囊化的关键因素之一[18],因为乳化剂不仅能维持乳液的稳定性,而且乳化剂能促使油脂均匀的分散在乳液中,形成稳定的O/W型小颗粒[17]。

图1 乳化剂添加量对余甘子核仁油微胶囊包埋率的影响Fig. 1 Effect of emulsifier concentration on microencapsulation efficiency

如图1所示,随着乳化剂添加量的增大,余甘子核仁油微胶囊的包埋率先升高后降低,当乳化剂添加量为1.0%时,余甘子核仁油微胶囊包埋率达到最高。究其原因,当乳化剂添加量较低时,乳化液的稳定性较差,使得油脂样品在乳液中分散不均匀[19],不能形成稳定的O/W型小颗粒,从而造成微胶囊的包埋率较低;当乳化剂添加量过多时,会造成乳液黏度增大,不利于后续的喷雾干燥,因此,微胶囊包埋率下降。

2.1.1.2 阿拉伯胶与麦芽糊精质量比对余甘子核仁油微胶囊包埋率的影响

图2 阿拉伯胶与麦芽糊精质量比对余甘子核仁油微胶囊包埋率的影响Fig. 2 Effect of gum acacia/maltodextrin ratio on microencapsulation efficiency

阿拉伯胶属于“高浓低黏”型胶体,并且具有良好的成膜性[20],因此选择阿拉伯胶作为余甘子核仁油微胶囊的壁材。但是,阿拉伯胶的氧化稳定性不好,因此,研究者常选用阿拉伯胶与麦芽糊精复配,不仅能提高乳液稳定性,而且提高了微胶囊壁材的致密性[21],使其具有较好的氧化稳定性。

由图2可知,随着阿拉伯胶的用量减少,余甘子核仁油微胶囊的包埋率呈现先升高后降低的趋势,当阿拉伯胶与麦芽糊精质量比为1∶3时,微胶囊的包埋率达到最大。当阿拉伯胶与麦芽糊精质量比超过1∶3时,即阿拉伯胶的用量增多时,乳液的黏度增大,在后续喷雾干燥过程中,容易堵塞喷头,致使整个喷雾干燥工艺耗时较长,使得部分微胶囊发生氧化,同时喷雾干燥出粉率也大大降低。当阿拉伯胶与麦芽糊精质量比小于1∶3时,即阿拉伯胶的用量减少时,在喷雾干燥过程中,液滴表面的成膜性较差[22],不利于微胶囊颗粒的产生,从而降低了微胶囊的包埋率。

2.1.1.3 芯壁比对余甘子核仁油微胶囊包埋率的影响

芯壁比不仅影响微胶囊外壁的形成厚度,而且影响整个喷雾干燥工艺,通过以上两种因素,进而影响微胶囊的包埋率[23]。

图3 芯壁比对余甘子核仁油微胶囊包埋率的影响Fig. 3 Effect of core/wall ratio on microencapsulation efficiency

由图3可知,随着芯壁比的增大,余甘子核仁油微胶囊的包埋率先升高后降低,并在芯壁比为2∶3时,微胶囊的包埋率达到最大值。当芯壁比较小时,即壁材用量远大于芯材,乳液黏度增大,在喷雾干燥时难以形成微小颗粒,且整个喷雾干燥工艺用时过长,不仅降低了微胶囊的包埋率,而且一部分微胶囊在长时间的高温下发生氧化。当芯壁比较大时,即壁材的用量远小于芯材,有限的壁材无法将芯材完全包裹,致使形成的微胶囊外壁较薄,甚至部分油脂直接裸露在壁材外侧,使其包埋率大大降低。

2.1.1.4 固形物添加量对余甘子核仁油微胶囊包埋率的影响

固形物添加量不仅能够影响微胶囊的包埋率,而且对干燥器的能耗以及产品最终的含水率均有较大的影响[24]。

由图4可知,随着固形物添加量的增大,余甘子核仁油微胶囊包埋率逐渐升高,当固形物添加量为15%时,微胶囊的包埋率达到最大值。随后,随着固形物添加量的进一步增大,余甘子核仁油微胶囊的包埋率降低。究其原因,当固形物添加量较低时,液滴的水分不能及时蒸发,不能形成致密的微胶囊;当固形物添加量过高时,乳液的黏度随之上升,不利于后续的喷雾干燥,使乳液在雾化阶段停留时间过长,致使微胶囊包埋率下降。

图4 固形物添加量对余甘子核仁油微胶囊包埋率的影响Fig. 4 Effect of solid concentration on microencapsulation efficiency

2.1.2 响应面优化试验结果

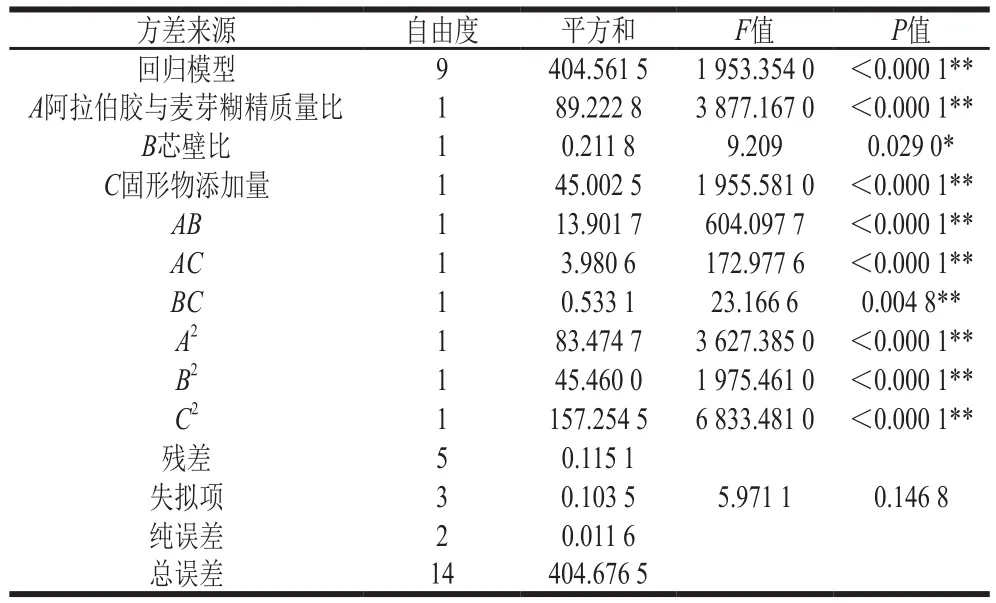

2.1.2.1 工艺模型的建立及其显著性检验结果

乳化剂添加量在0.5%~1.5%之间对余甘子核仁油微胶囊的包埋率的影响不大,因此,固定乳化剂添加量为1.0%,在单因素试验的基础上,采用Box-Behnken进行3因素3水平试验设计,选用阿拉伯胶与麦芽糊精质量比、芯壁比、固形物添加量为考察因素,以余甘子核仁油微胶囊的包埋率Y为响应值,进行优化试验设计,具体设计方案以及试验结果见表2。

表2 Box-Behnken试验设计及结果Table 2 Box-Behnken design and corresponding experimental results

对表2数据进行多元回归拟合分析,得到以余甘子核仁油微胶囊包埋率(Y)为目标函数的一个二次多元回归方程:Y=88.55+3.34A+0.16B-2.37C-1.86AB+1.00AC-0.37BC-4.75A2-3.51B2-6.53C2。由该数学模型的决定系数(R2=0.999 7)及预测决定系数(R2Adj=0.999 2)可知,该数学模型的拟合程度较好,因而模型可靠性高。

由表3可知,该回归模型极显著(P<0.000 1),失拟项不显著(P=0.146 8>0.05),表明该模型实测值与预测值拟合度较好,因而该模型能较好地分析和预测余甘子核仁油微胶囊包埋率的效果。

对于余甘子核仁油微胶囊包埋率(Y),一次项A(阿拉伯胶与麦芽糊精质量比)、C(固形物添加量)均极显著,B(芯壁比)影响显著;交互项AB、AC、BC均极显著;二次项A2、B2、C2均极显著。结合表3中F值大小,可知各因素对余甘子核仁油微胶囊包埋率的影响效应依次为A(阿拉伯胶与麦芽糊精质量比)>C(固形物添加量)>B(芯壁比)。

表3 余甘子核仁油微胶囊包埋率的方差分析结果Table 3 Analysis of variance for microencapsulation efficiency

2.1.2.2 交互作用分析

图5 两因素交互作用对余甘子核仁油微胶囊包埋率影响的响应面图Fig. 5 Response surface plots showing the interactive effects of various factors on microencapsulation efficiency

由图5可知,各因素中阿拉伯胶与麦芽糊精质量比对余甘子核仁油微胶囊包埋率的影响最大,其次是固形物添加量,影响相对较小的是芯壁比。

2.1.2.3 验证实验结果

采用Design-Expert 8.0.6进行分析,得到最佳组合条件为阿拉伯胶与麦芽糊精质量比73∶240、芯壁比197∶300、固形物添加量14.2%,在此条件下响应面模型预测得到的余甘子核仁油微胶囊包埋率为89.31%。考虑到实际工艺操作,将优化条件调整为阿拉伯胶与麦芽糊精质量比1∶3.4、芯壁比2∶3、固形物添加量14.2%,进行3 次验证实验,实际测得余甘子核仁油微胶囊包埋率为(90.74±0.51)%。实验结果与预测值结果相差不大,说明该模型方程与实际情况拟合度较好,响应面法得到的模型方程用于预测余甘子核仁油微胶囊制备过程中包埋率是可行的。

2.2 余甘子核仁油微胶囊产品指标测定结果

2.2.1 SEM

图6 余甘子核仁油微胶囊SEM图Fig. 6 SEM images of Phyllanthus emblica L. seed oil microcapsules

由图6可以看出,余甘子核仁油微胶囊基本呈表面光滑的圆球形,少量表面有凹陷,颗粒直径在10 μm左右,少量颗粒直径达30 μm左右。有极少数微胶囊颗粒出现破裂,可能是由于个别微胶囊颗粒大,壁厚不均匀,在干燥过程中破碎导致,破裂的微胶囊可见其内部中空结构,这从另一个方面也说明以阿拉伯胶和麦芽糊精为壁材可实现对余甘子核仁油的包埋。

2.2.2 FTIR

图7 不同样品的FTIR图Fig. 7 FTIR spectra of different materials

由图7可以看出,余甘子核仁油微胶囊和壁材+乳化剂在波数3 000~3 600 cm-1处出现了强烈的吸收峰,这个特征吸收峰主要来源于壁材阿拉伯胶和麦芽糊精的—OH伸缩振动峰[25-26],1 645 cm-1处有乳化剂蔗糖脂肪酸酯和麦芽糊精等糖类分子的—OH振动吸收峰[27],而余甘子核仁油中这个振动吸收峰不明显,二者足以说明微胶囊中含有壁材。余甘子核仁油中含有大量长碳链不饱和脂肪酸亚麻酸和亚油酸,这两种分子中含有大量不饱和双键,从余甘子核仁油的FTIR图看出在波数3 010.93 cm-1处有吸收,这是=C—H伸缩振动形成的[28],720.72 cm-1处为4 个以上的CH2变形振动,也就是油脂的碳链骨架振动峰[29],而在微胶囊产品中这两个振动吸收明显减弱,这也说明余甘子核仁油被壁材包埋在内部,伸缩振动变得不明显。

2.2.3 余甘子核仁油微胶囊的货架期

油脂的货架期推测方法一般采用Rancimat或烘箱法,Rancimat法通过测定油脂在不同温度下过氧化值达到10 mmol/kg的时间,并利用外推法计算油脂在室温下过氧化值达到10 mmol/kg时所用的时间[30-31]。Rancimat法具有周期短、检测灵敏等优点,因此,本实验利用Rancimat法测定油脂样品在不同温度下的氧化诱导时间,结果见表4。

表4 温度对余甘子核仁油及其微胶囊氧化诱导时间的影响Table 4 Effects of temperature on the oxidation induction time of free and microencapsulated oil

由表4可知,随着温度的升高,油脂的氧化诱导时间显著降低,说明升温不利于油脂样品的保存,因此,油脂应当储存在低温环境中。通过外推法中Q10经验模型得到货架期与温度的关系方程,t=A×exp(B×T)(t为货架期,A为温度系数,B为Q10系数,T为货架期对应的温度),推测油脂在温度T为25 ℃条件下的货架期,其结果如表5所示。

表5 余甘子核仁油及其微胶囊的货架期推测(25 ℃)Table 5 Shelf-life prediction of free and microencapsulated oil (25 ℃)

按照观察经验来说,加热温度每降低10 ℃,诱导时间约增大1 倍,即Q10接近2,本实验中两个样品的Q10为2.540 2和2.370 4,说明符合Q10模型。由表5可知,余甘子核仁油的货架期为3 070 h,即128 d,通过微胶囊化法制备出的余甘子核仁油微胶囊货架期达到17 180 h,即716 d。上述结果说明,致密的微胶囊壁材结构能够减缓氧气对微胶囊的渗透,所以通过微胶囊化处理可显著延长余甘子核仁油的货架期,对维持余甘子核仁油的氧化稳定性有明显效果,此工艺也为后续的余甘子核仁油的进一步的加工、利用等过程提供理论参考。

3 结论与讨论

利用喷雾干燥法成功制备了余甘子核仁油微胶囊,通过响应面优化,确定了最佳制备微胶囊的工艺参数为乳化剂添加量1%、阿拉伯胶与麦芽糊精质量比1∶3.4、芯壁比2∶3、固形物添加量14.2%,在此工艺条件下余甘子核仁油微胶囊包埋率达到(90.74±0.51)%。通过SEM和FTIR分析再次验证了该微胶囊的形成。对制备出的微胶囊和余甘子核仁油在相同条件下进行了氧化诱导时间的测定,并在该诱导时间的基础上对微胶囊在25 ℃条件下的货架期进行预测,微胶囊的货架期为716 d,相比较余甘子核仁油的128 d货架期明显延长。

目前关于余甘子核仁油的研究报道还较少,对于该油脂的相关应用更是鲜见文献报道,但从多项研究结果可以证实,余甘子核仁油富含多不饱和脂肪酸,尤其是以α-亚麻酸为代表的ω-3系列多不饱和脂肪酸,因此,余甘子核仁油有较大的开发和利用潜力。而油脂稳定性是不容忽略的一个问题,通过本研究结果可见,微胶囊化能有效地维持余甘子核仁油的稳定性。并且,微胶囊在贮存、运输和应用方面更为方便,此工艺对今后余甘子核仁油的产品开发具有较强的指导意义。然而,本研究仅以包埋率为指标,对喷雾干燥制备微胶囊的工艺参数进行了优化,并未对包埋及干燥过程中余甘子核仁油脂肪酸组成的变化进行研究,后续可在余甘子核仁油全加工过程的稳定性及其他微胶囊化方法等方面开展更加深入的研究工作。