特厚煤层综放工作面瓦斯抽放技术研究与应用

2018-10-30

(大同煤矿集团有限责任公司,山西 大同 037003)

0 引言

有效防治瓦斯灾害是保障煤矿企业安全、高效生产的关键[1-2]。国内对“卸压开采”技术广泛而深入的研究与应用,使低透气性煤层群瓦斯灾害的防治技术取得重大突破[3-5]。大同矿区侏罗系煤层已近枯竭,煤炭开采转向深部的石炭二叠系煤层[6]。塔山矿是大同矿区第一个大规模开采石炭二叠系煤层的千万吨级矿井,在工作面开采过程中取得的瓦斯抽放技术成果,对后续开采石炭二叠系煤层矿井的综放工作面瓦斯治理具有重要的指导与借鉴作用。塔山井田位于大同煤田中东缘地带,为单斜构造,地层倾角一般在5°以内。矿井设计生产能力15.0 Mt/a,主采石炭系3-5#煤层,煤层厚度11.36 m~25.52 m,平均15.79 m,埋深360 m~580 m,采用综采放顶煤一次采全高开采[7],工作面单产达10.0 Mt/a。正常回采期间工作面绝对瓦斯涌出量保持在15 m3/min~40 m3/min之间,来压期间可达35 m3/min~50 m3/min,最大达到67.69 m3/min。高强度开采和坚硬顶板复合作用使得特厚煤层综放工作面瓦斯涌出量大的问题难以通过传统瓦斯治理方法进行有效解决。

1 塔山矿煤层瓦斯抽采的必要性和可行性分析

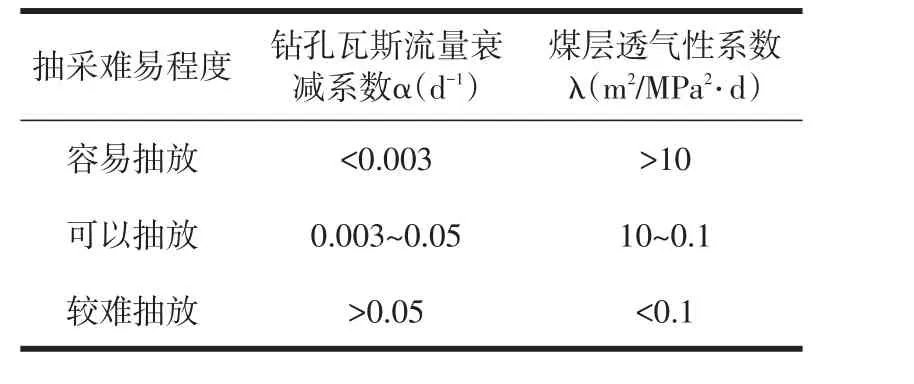

根据相关规定,高瓦斯矿井必须建立地面固定抽采瓦斯系统;3-5#煤层综放工作面瓦斯涌出量已经大到无法单靠通风稀释方法解决,瓦斯抽采是必须且必要的。重庆煤科院、中国矿业大学、煤矿瓦斯治理国家工程研究中心先后于2006、2012、2014年,完成了对3-5#煤层瓦斯基本参数的测定:瓦斯压力0.09 MPa~0.245 MPa,瓦斯流量衰减系数0.572 d-1~0.743 d-1,一盘区瓦斯含量1.78 m3/t,透气性系数171.71 m2/(MPa2⋅d)~428.80 m2/(MPa2⋅d),二盘区瓦斯含量 2.64 m3/t,透气性系数1.108×10-4m2/(MPa2⋅d)~1.328×10-4m2/(MPa2⋅d)。按照《煤矿瓦斯抽采工程设计规范》规定的煤层瓦斯抽采难易程度分类(见表1),3-5#煤层属于较难抽采煤层。3-5#煤层原始煤体透气性差,瓦斯衰减快,直接预抽煤层瓦斯效果不佳,不可行。

表1 开采层预抽瓦斯难易程度分类

2 综放工作面概况

选取两个综放工作面8212和8204进行考察分析。二盘区8212工作面煤层,厚度7.25 m~20.19 m,平均11.17 m,上部由于煌斑岩侵入的穿插破坏,煤层受热变质或硅化,结构疏松易碎,与上部山4#煤平均间距20.30 m,至下部8#煤平均间距34.82 m。工作面走向长度2 614 m,倾斜长度230.5 m,机采高度3.5 m,放煤厚度7.67 m,顶煤回收率85%,直接顶平均厚度11.39 m,为岩浆岩、泥岩、砂质泥岩,老顶平均厚度23.41 m,为粉砂岩、细砂岩。煤层上方6 m~15 m存在厚度20 m左右的厚层状坚硬砂岩顶板,采后易形成大面积悬顶。工作面采用“U”型通风,顶抽巷抽放瓦斯。二盘区8204综放工作面,走向长度1 020 m,倾斜长度207 m,煤层平均厚度14.35 m,煤层倾角3°~5°,采用“U”型通风,工作面日产煤量3.2万t。

3 综放工作面瓦斯涌出规律与周期来压关系

统计8212工作面生产期间瓦斯涌出与顶板周期来压情况,得出工作面生产过程中,随工作面推进瓦斯涌出量与顶板周期来压成较好对应关系,来压时瓦斯涌出量急剧增大,峰值均在顶板周期来压之后到达,瓦斯涌出增大量超过50%。见图1。上隅角和回风巷瓦斯浓度波动范围较小,顶抽巷中瓦斯浓度波动变化较大,表明顶抽巷瓦斯抽放效果较好。顶板周期来压时顶抽巷瓦斯浓度由正常回采期间的1.7%急剧增大到2.4%,最大值达到2.58%。顶抽巷中瓦斯浓度可以反映垮落带中瓦斯浓度,来压时采空区大量高浓度瓦斯被挤压涌向工作面。

采场中一切矿压显现的根源是采动引起的上覆岩层的运动,采空区顶板岩层活动规律直接影响着采空区瓦斯赋存及运移规律,以及工作面瓦斯的涌出特征。根据直接顶分类方案,塔山矿3-5#煤层属于3类(稳定顶板)和4类(非常稳定顶板)顶板,根据老顶初次来压步距和直接顶厚度及充填参数等计算,老顶来压属于Ⅳb类非常强烈。工作面的周期来压会对工作面煤层产生同样的周期性作用,随着煤壁前方减压区范围扩大,煤体破碎垮落,煤中原有裂隙扩张,产生新的裂隙,加速了瓦斯解吸运移的过程,增大了工作面瓦斯涌出量。当回采工作面开采层及其邻近煤层瓦斯含量、开采和通风技术因素一定时,工作面瓦斯涌出主要受控于工作面开采强度。综放工作面产量大,采动影响范围大,绝对瓦斯涌出强度大;支架上方存在数倍于采高的裂隙,支架后部有顶煤放出后的放空区,风流无法到达并稀释该区域的高浓度瓦斯,工作面来压时顶板垮落是瓦斯涌出增大产生峰值的根本原因。

4 工作面前方煤体瓦斯渗流特征分析

工作面回采破坏了原岩应力的平衡状态,引起煤岩体内部应力重新分布,形成卸压带和应力集中带。工作面的周期性应力变化导致了煤体裂隙逐渐发育、扩展,形成裂隙网络,瓦斯流动通道增加,渗透率逐渐增加,工作面前方煤岩体呈现出“卸压增流”现象。数值模拟计算工作面前方底板支承压力随工作面推进距离的变化值,并生成变化曲线如图2。得出工作面煤壁前方120 m以内为受工作面采动影响区,18 m~58 m为采动影响剧烈区,煤壁前方18 m为卸压区。

图2 沿煤层走向底板支承压力变化

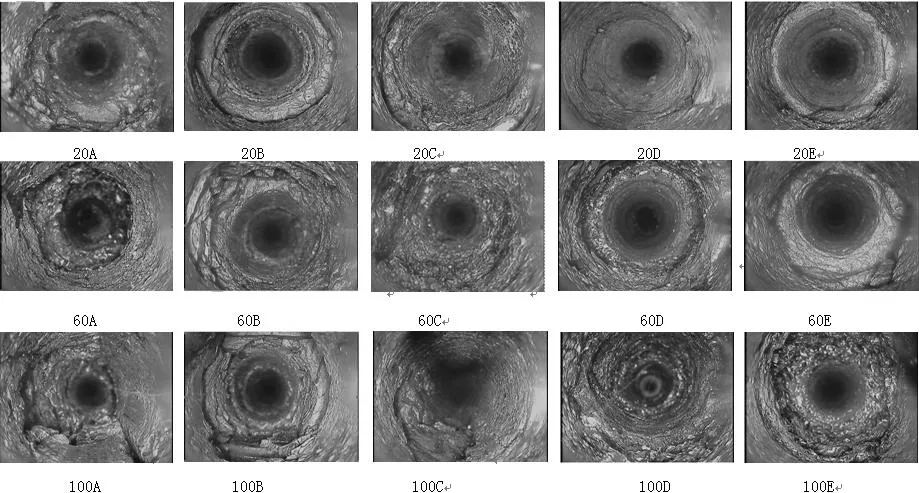

数值模拟计算结论在工作面推进过程中进行的顺槽巷道顶板结构变化观察中得到验证。在回风顺槽内距工作面推进距离分别为20 m、60 m和100 m处,向顶板上钻25 m深窥视孔,用KDVJ-400矿用钻孔电子窥视仪,深入间隔为5 m进行孔内观察,结果见3页图3。

图3 回风顺槽顶板岩层结构钻孔观测

随着工作面不断推进,工作面前方煤体的水平应力表现为卸载过程,而在垂直方向上煤体则依次经历了原岩应力阶段、超前支承压力加载阶段及超前支承压力峰值后的卸载阶段。卸载阶段煤体渗透率逐渐增大,尤其当煤壁附近的煤体因水平应力降低而产生破坏,煤体渗透率可增加2~3个数量级,表现为“卸压增流”和“卸压增透”效应。在回采工作面前方卸压区进行煤层钻孔瓦斯抽放,可显著提高本煤层瓦斯抽放率。

5 综放工作面瓦斯抽放技术

5.1 顶抽巷瓦斯抽放技术

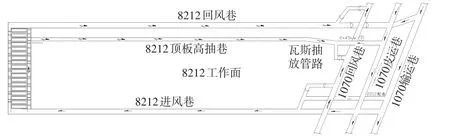

在采空区内,瓦斯浓度分布呈现水平方向上向深部浓度逐渐增大,和由进风侧向回风侧方向浓度逐渐增大的变化趋势;由于瓦斯密度相对较小会向上升浮到上部空间,纵向上瓦斯浓度从下向上逐渐增大。8212工作面顶抽巷沿2#煤底板布置,垂距3-5#煤层顶板相距20 m,水平上内错回风巷20 m,巷口密闭埋管与抽放系统连通。见图4。顶抽巷的抽放量根据瓦斯涌出量大小调控在750 m3/min~1500 m3/min之间,等同于工作面通风方式由“U”型变成“U+I”型,改变了采空区内瓦斯流场,大量高浓度瓦斯在通风负压作用下,流向顶抽巷被排出,同时切断了上隅角瓦斯涌出源,减少了工作面回风流的瓦斯涌出量,降低了上隅角和回风巷瓦斯浓度,上隅角瓦斯浓度控制在0.46%以内,回风瓦斯浓度在0.37%以下。

图4 8212工作面巷道布置示意

5.2 地面垂直钻井瓦斯抽放技术

工作面采空区顶板由于上下岩层下沉量的不同导致了离层的产生,采空区的边界上方分布有离层裂隙,形成采动裂隙“O”形圈。当采空区面积达到一定值后,裂隙的分布也同样呈“O”形圈特征,即在采空区四周的裂隙较采空区中部发育。地面钻井打到离层裂隙“O”形圈内[6],抽放负压使采空区周围煤岩体中的瓦斯通过渗流不断地汇集到“O”形圈内。在整个抽放过程中,采动裂隙“O”形圈是卸压瓦斯流动的通道和储存空间[8],采空区未垮落顶板下的积聚瓦斯也经此通道流向地面钻井。

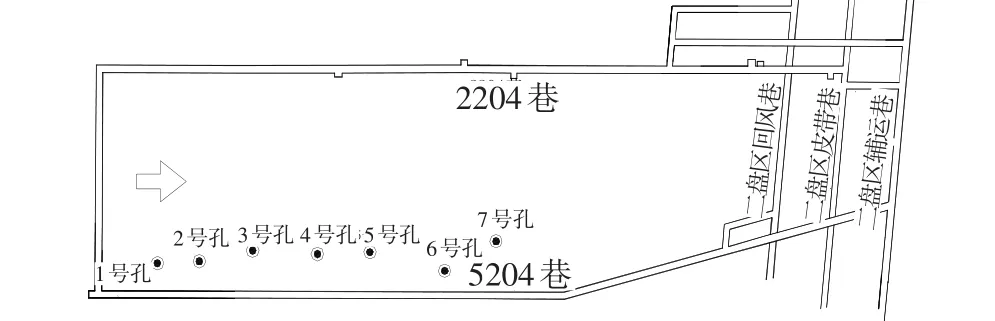

8204工作面地面垂直钻井沿工作面走向方向布置,从切眼向前32 m开始,按间距50 m共布置7个,钻井内错回风巷15 m~40 m(见图5),深约500 m,井底距3-5#煤层底板10 m。钻井在地表下120 m内加装Φ 355 mm的护壁钢管,再向下为Φ311 mm的裸孔。当钻井位于超前工作面煤壁15 m处时,开始抽放瓦斯,额定抽放流量1 275 m3/min,随工作面推进瓦斯浓度由1%开始快速上升,当钻井位于工作面煤壁时,瓦斯浓度达到28.7%,之后逐渐降低,钻井进入采空区距工作面煤壁40 m时,浓度为5%,此时,下一个钻井已经开始接替抽放。工作面上隅角瓦斯浓度控制在0.4%~0.8%之间,回风流瓦斯浓度稳定在0.2%~0.4%之间[9]。

图5 8204工作面地面垂直钻井布置平面示意

6 结论

(1)塔山矿顶抽巷直接大流量抽放工作面尾部采空区垮落带瓦斯,改变了采空区瓦斯流场,截流了上隅角瓦斯涌出源,解决了特厚煤层综放工作面高强度开采和坚硬顶板复合作用下瓦斯大量涌出的技术难题。

(2)地面垂直钻井瓦斯抽放施工作业与井下生产互不影响,具有较好的安全性;由于钻井施工受山区地形限制,位置调整后对抽放效果有影响,有时需辅以工作面上隅角埋管抽放方可有效控制瓦斯超限。

(3)塔山矿顶抽巷瓦斯抽放率超过80%,地面垂直钻井约为60%;地面钻井需进一步提升参数优化和煤体致裂技术水平,以获得稳定长效的瓦斯抽放效果。