马脊梁矿供电系统方案的优化与实施

2018-10-30李录涛刘轶

李录涛 刘轶

0 引言

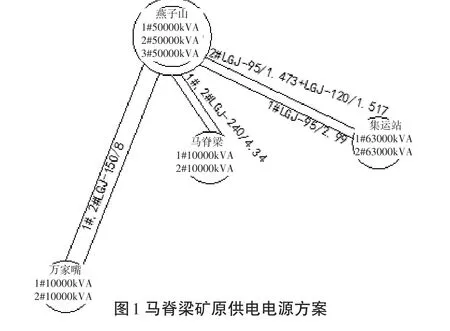

马脊梁矿原矿井核定生产能力为4 300 000 t/a,由3座35 kV变电站担负着矿井的生产和生活用电,万家嘴变电站主变压器容量为2×10 MVA,马脊梁变电站主变压器容量为2×10 MVA,集运变电站主变压器容量为2×6.3 MVA,主变压器均为一运一备,3座变电站电源均引自燕子山110 kV变电站35 kV电源侧(图1)。

全矿入井电缆10回路,主要担负该矿14号层305盘区、3号层中央变电所、西二中央变电所、主井皮带、双高工作面等的供电。集运站主供大中洗煤厂负荷,马脊梁矿流程再造的设计能力为6 000 000 t/a,根据马脊梁矿煤层赋存条件,集团公司要求其生产能力由6 000 000 t/a提升到10 000 000 t/a,因此需对其配套的供电系统进行优化改造。

1 优化配置方案

系统的整体框架格局是35 kV集运变电站增容改造、新建35/10 kV副立井变电站工程及供电系统优化。

1.1 35 kV集运站增容改造

集运站最大负荷为3 800 kW,大中洗煤厂需增容约7 500 kW,按装机的80%计算,增容后负荷共计达到9 800 kW,2台主变压器容量与燕集1#、2#导线截面均无法满足增容需求,并且该站电容器补偿方式为手动投切,站内没有采取限制单相接地电容电流的措施,不符合煤矿安全规程。

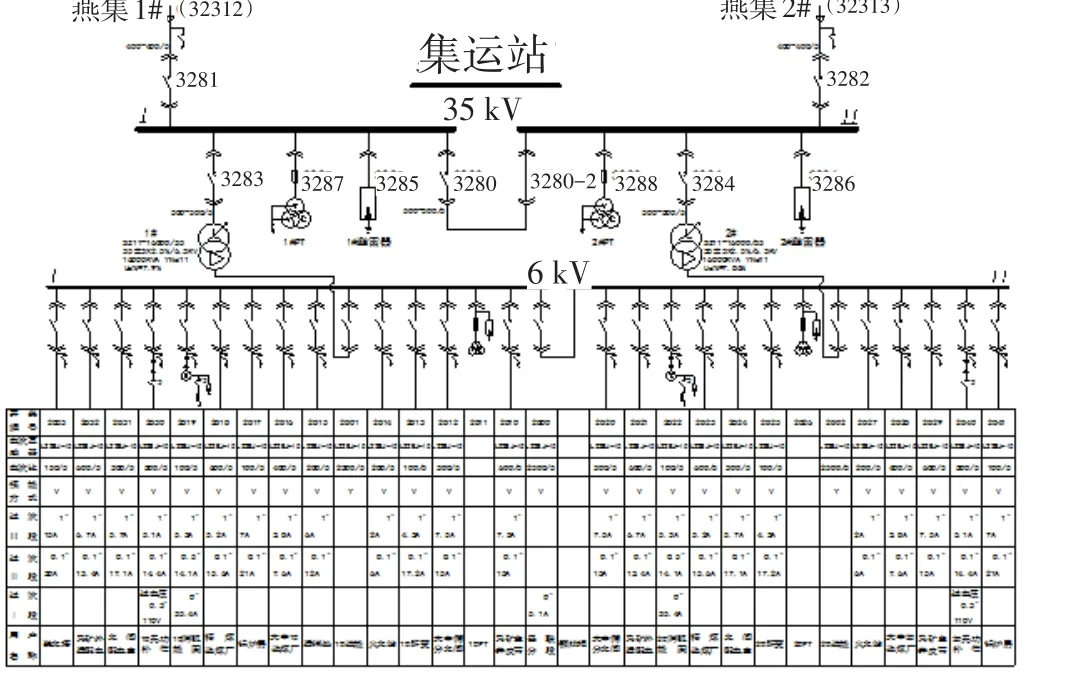

改造内容:2台6 300 kVA安主变压器更换为2台16 000 kVA,从温升、散热以及经济方面来综合考虑,2台主变由户内布置变为户外布置;全站传统继电器保护更换为综合自动化系统;35 kV变电站内所有电力行业明令淘汰的一次设备,包括油断路器、电压互感器、电流互感器、避雷器、硅变全部更换;6 kV间隔增加了6面出线柜,将原电容器室与6 kV间隔室打通;电容器组改造为2套TSC型SVC动态无功补偿装置,每套容量为6 000 kvar,将无功补偿装置移到原主变压器室内;新增2套ZDBG自动调谐消弧线圈成套装置,每套干式消弧线圈容量为260 kVA,每套曲折变压器容量为260 kVA;35 kV燕集1#、2#线路更换导线截面为LGJ-3×185 mm2,如图2所示。

图2 集运站改造后的电气一次主接线

1.2 新建35/10 kV副立井变电站工程

马脊梁矿石炭系延深投产后预计新增安装设备容量57 882.57 kW,工作设备容量46 660.53 kW,有功功率31 577.38 kW,无功功率10 418.46 kvar,视在功率32 883.06 kVA。为保障该矿延深供电的可靠性和安全性,要求系统双回路供电。根据马脊梁矿延深负荷的供电需求,需尽快开展35 kV输变电工程。

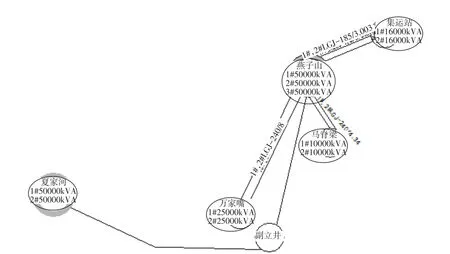

1.2.1 变电站接入电网方案

根据马脊梁矿延深项目的地理位置、负荷分布以及同煤电网现状及远期规划发展情况,结合该矿延深项目以煤田开采为主的负荷性质,用电可靠性要求高,故配置35 kV变一座,双回路供电。根据系统接入论证,最终的供电方案是:新建35 kV副立井工业场地变电站位于南深井村附近,采用由110 kV燕子山站和110 kV夏家河站两回路供电,构成一主一备双电源供电方案,建设燕子山—辛庄35 kV线路约11 km,夏家河—辛庄35 kV线路约13 km,如图3所示。

图3 新建35 kV副立井变电站接入电网方案

1.2.2 电气主接线

主变压器装设2×31.5 MVA三相双绕组有载调压电力变压器,额定电压比为35±2×2.5/10.5 kV,型号为SFZ11-31500/35,联结组别为 Yn,d11,短路阻抗电压Ud=8.2%;35 kV采用单母分段接线,出线2回;10 kV采用单母线分段接线,出线26回;1#、2#主变压器低压侧各装设两套无功补偿滤波装置(每套4 000+4 920 kvar)。每台主变低压侧各配置1套曲折变压器及消弧线圈,消弧线圈容量为630 kVA,曲折变压器容量为650 kVA。两台站用电容量分别为100 kVA。

1.2.3 主要电气设备选择

主变压器采用三相双绕组油浸式风冷有载调压变压器,35 kV采用屋内ASZ□型铠装式交流金属高压开关柜,10 kV采用屋内KYN□型铠装式交流金属高压开关柜,柜内装真空断路器;10 kV无功补偿滤波装置采用SVG型户内组装式成套装置。曲折变及消弧线圈采用装配式干式设备。系统继电保护及安全自动装置与元件保护均采用微机型,与综合自动化装置采用数字接口,其它模拟量的采集用交流采样方式。

1.2.4 过电压保护及接地

2只独立避雷针联合构成全站防直击雷保护圈。全站采用过电压保护器作为限制雷电侵入波的过电压措施。

接地网采用垂直接地极与水平接地干线组成复合接地网,以水平接地干线为主。接地干线采用95 mm2镀铜钢绞线,接地极采用Φ14.2×1 200镀铜接地棒。

1.2.5 微机监控系统、系统保护及元件保护

自动化系统采用分散式,布置采用分散与集中相结合的方式。对于主变压器及35 kV部分的监控和保护设备按单元组屏布置在主控室内;对于10 kV线路及电容器,采用分散布置的方式,其监控、保护、测量装置均安装在各配电装置的开关柜上。

全站以计算机监控系统为核心,实现对全部的一次设备的监视、测量、控制记录和报警功能,并与保护装置和远方控制系统中心及设备通讯可信息共享。35 kV、10 kV开关均保留手动操动跳、合闸手段,功能上不依赖于站控计算机系统,增强整个系统的可靠性和可用性。

1.3 供电系统优化

主煤流系统的高山主斜井、外运一、二部输送机、胶带暗斜井输送机的电源分别取自集运站、马脊梁和万家嘴3座35 kV变电站,电机功率高山主斜井由3×400 kW改造为4×800 kW,外运一部输送机由2×355 kW改造为3×710 kW,外运二部输送机由3×355 kW改造为4×710 kW,胶带暗斜井输送机由4×800 kW改造为4×1 250 kW,输送机电机改造后,变电站的供电能力、负荷侧的供电质量等均会受到影响,需对其供电方案进行优化。

万家嘴站到胶带暗斜井的供电距离较远,为了保证负荷端的电压质量,根据万家嘴站所带负荷的运行状况,调整变压器分接开关,同时测算投入适当容量的电容器组,既满足功率因素的考核要求,又保证远端设备的电压质量。外运一、二部输送机改造后,马脊梁35 kV站无法满足其增容需求,通过对集运站变压器容量、出线开关、至负荷端电压降等设计计算,具备将一、二部输送机负荷转移至集运站的条件,在地面新建6 kV配电室,由集运站6 kVⅠ、Ⅱ段母线各出一回电源,并对出线开关柜的电流互感器进行改造,满足了输送机双回路的供电要求。

2 应用效果

35 kV集运变电站主设备多为充油型设备,较为陈旧,改造后的35 kV站实现了多油开关的转变,且供电容量由原来的6 300 kVA增加到16 000 kVA,供电能力大大增加,供电可靠性及电压质量有很大的提高。

35 kV副立井变电站一回路电源取自燕子山110 kV变电站,一回路电源取自夏家河110 kV变电站,两回路采用35 kV铁塔架空敷设至矿井副立井工业场地新建35 kV变电站。电源线路自燕子山110 kV变电站、夏家河110 kV变电站,35 kV电源侧引出后,沿矿井地势走向,采用两回路35 kV铁塔架空敷设至矿井副立井工业场地新建35 kV变电站。根据用电负荷统计,导线经经济电流密度及电压降计算,选择为LGJ-300 mm2。为防止雷电行波侵入变电站,线路全线架设避雷线,避雷线保护角为25°。带避雷线的杆塔必须接地,接地装置采用水平放射式,埋深1.6 m。

3 结束语

10 kV用户受电端的电压允许偏差在额定电压值的±7%;10 kV用户配电线路电压损失在5%内;接地点残流控制在5 A以内;单相接地后补偿脱谐度在5%以内;功率因数在0.95以上。

通过实施以上改造项目,极大程度的解决了马脊梁矿石炭二叠系延深的电源点容量不足、供电距离远、大中洗煤厂增容等问题,满足了该矿及洗煤厂负荷发展的需要,提高了供电可靠性、电压质量和供电能力,取得了较好的效果,为同煤集团经济的发展作出了贡献,经济效益异常可观。此改造工程设计合理、规范,运行稳定、可靠,实用性强,增供降损效果明显,整体技术达到国内领先水平,具有广泛的推广应用前景。