液态三元Fe-Cr-Ni合金中快速枝晶生长与溶质分布规律∗

2018-10-29李路远阮莹魏炳波

李路远 阮莹 魏炳波

(西北工业大学应用物理系,西安 710072)

(2018年1月9日收到;2018年5月8日收到修改稿)

采用落管方法实现了液态三元Fe-Cr-Ni合金的深过冷与快速凝固,合金液滴的冷却速率和过冷度均随液滴直径的减小而迅速增大.两种成分合金近平衡凝固组织均为粗大板条状α相.在快速凝固过程中,不同直径Fe81.4Cr13.9Ni4.7合金液滴凝固组织均为板条状α相,其固态相变特征很明显,随着过冷度增大,初生δ相由具有发达主干的粗大枝晶转变为等轴晶.Fe81.4Cr4.7Ni13.9合金液滴凝固组织由α相晶粒组成,随着过冷度增大,初生γ相由具有发达主干的粗大枝晶转变为等轴晶,其枝晶主干长度和二次分枝间距均显著下降,晶粒内溶质的相对偏析度也明显减小,溶质Ni的相对偏析度始终大于溶质Cr.理论计算表明,与γ相相比,δ相枝晶生长速度更大.在实验获得的过冷度范围内,两种Fe-Cr-Ni合金枝晶生长过程均由热扩散控制.

1 引 言

深过冷法和急冷法是实现快速凝固的两种途径[1−5],其中深过冷凝固带来的大过冷度和急冷凝固带来的高冷却速率是影响液态合金最终凝固组织形态的主要原因[6−13].落管技术有效结合了深过冷凝固和急冷凝固的特点,能够提供短时间的无容器和微重力环境,从而影响合金熔体凝固过程中的形核和热传递.使得最终凝固组织出现组织细化、偏析程度减小、溶质截留等特点[14−16],并有效提升了合金的显微硬度等力学性能[17].某些合金中甚至有可能产生常规凝固条件下无法得到的亚稳相或非晶相[18].最近的研究表明,在落管的深过冷条件下,Fe54.5Ti45.5亚包晶合金小液滴凝固组织中的初生相和包晶相会发生亚稳耦合生长现象[19].因此落管法非常适于研究液态合金的组织性能随冷却速率及过冷度的变化规律.

不锈钢材料因具有极高的硬度以及优异的耐腐蚀性,在工业生产和国民生活中得到了广泛的应用.三元Fe-Cr-Ni合金是镍铬不锈钢的基体,人们对其在不同条件下的凝固过程与规律进行了研究.Hanlon等[20]采用静电悬浮和电磁悬浮方法研究了Fe-12%Cr-16%Ni合金内部对流对亚稳相的影响.Fu等[21]采用水冷铜模吸铸法研究了冷却速率对AISI 304不锈钢中铁素体与奥氏体凝固顺序及组织演化规律的影响.对AISI 304不锈钢的亚快速凝固研究[22]表明当晶体生长速度达到2 mm/s时,铁素体和奥氏体会发生两相耦合生长现象,当晶体生长速度超过3 mm/s时,铁素体的形貌由板条状转变为胞状.单向凝固条件下Fe-Cr-Ni合金中δ相和γ相晶体取向符合K-S(Kurdjumov–Sachs)关系[23].Yang等[24]则利用激光表面熔覆法在1Cr13马氏体不锈钢基体上包覆了Fe-15.2%Cr-5.1%Ni和Fe-15.2%Cr-7.1%Ni合金并进行了对比研究.他们发现Ni含量的小幅增加会降低包覆层的显微硬度,但可以明显提高其耐腐蚀性和抗氧化性.Cronemberger等[25]研究了冷却速率对SAF 2205双相不锈钢组织与性能的影响,发现低冷速条件下析出的σ相有效提升了钢的硬度.

然而目前对于Fe-Cr-Ni合金在自由落体条件下的快速凝固规律尚不清楚.采用落管法能同时获得从大到小尺寸分布均匀的合金液滴,不同直径合金液滴具有不同的冷却速率与过冷度,这为研究不同冷却速率条件下Fe-Cr-Ni合金的凝固规律提供了便利条件.Fe81.4Cr13.9Ni4.7合金是Cr13马氏体不锈钢的基体合金.本文选取Fe81.4Cr13.9Ni4.7合金及与其在相图上对称分布的Fe81.4Cr4.7Ni13.9合金作为研究对象,利用3 m落管实现了合金液滴在自由落体条件下的深过冷与快速凝固,研究了不同直径合金液滴的微观组织演化与溶质分布规律.作为对比,采用热分析法研究了合金在冷却速率为10 K/min条件下的近平衡凝固过程.最后理论计算了合金液滴中初生相的枝晶生长速度.

2 实验方法

三元Fe81.4Cr13.9Ni4.7与Fe81.4Cr4.7Ni13.9母合金样品采用高纯度Fe(99.999%),Cr(99.99%)和Ni(99.999%)在Ar气保护下在超高真空电弧炉中熔炼而成,每个样品的质量约为1.5 g.在落管快速凝固实验中,把准备好的母合金样品装入底部开有ϕ0.5 mm喷嘴的尺寸为ϕ16 mm×150 mm的石英试管中,并将该试管置于落管顶部加热线圈的中央部位.将落管管体抽真空至10−5Pa,再反充高纯Ar气和高纯He气(体积比约为1:1)至0.1 MPa.随后利用高频感应装置加热使合金样品熔化并过热约200 K.保温5—10 s后,把高压He气吹入试管内使液态合金通过试管底部的小孔分散成大量不同直径的液滴并在自由下落过程中凝固.差热分析(DTA)实验所用样品质量约为150 mg,所用仪器为STA 449F3型超高温同步热分析仪,加热和冷却速率均为10 K/min.

实验结束后,将近平衡凝固合金样品和收集到的不同粒径的快速凝固合金液滴分别镶嵌,随后对合金样品进行水磨,抛光和腐蚀.Fe81.4Cr13.9Ni4.7和Fe81.4Cr4.7Ni13.9合金样品所用的腐蚀剂均为10 g FeCl3+30 mL HCl+120 mL H2O.利用Rigaku D/max 2500V型X射线衍射仪分析合金样品的相组成,合金样品的微观组织形貌和微区溶质分布由OLYMPUS GX51型光学显微镜,Phenom Pro型扫描电子显微镜和配有INCA Energy 3000型能谱仪的Tescan Vega 3型扫描电子显微镜进行分析.

3 实验结果与分析

3.1 三元Fe-Cr-Ni合金近平衡凝固

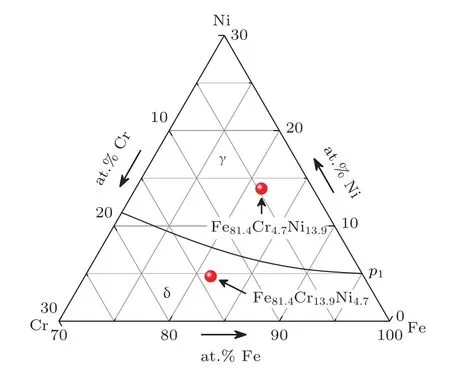

图1是三元Fe-Cr-Ni合金体系的富Fe区液相面投影图[26],图中有一条包晶-共晶平衡线,其中p1点为二元Fe-Ni合金系的包晶点.该包晶-共晶平衡线从富Fe区向Ni-Cr二元合金体系的Ni50Cr50成分点延伸,把三元Fe-Cr-Ni合金相图分成δ和γ两个相区.包晶反应从Fe-Ni二元合金体系的Fe96Ni4成分点一直延伸到大约75%Fe垂直截面处,在该处液相面与富Ni固相面相交,反应类型从包晶反应转变为共晶反应[27].本文研究的两个成分点在相图中的位置如图1所示,其中Fe81.4Cr13.9Ni4.7合金位于δ相区,Fe81.4Cr4.7Ni13.9合金位于γ相区.

图1 所选合金成分在三元Fe-Cr-Ni合金相图[26]中的位置Fig.1.Selection of the alloy compositions in ternary Fe-Cr-Ni phase diagram[26].

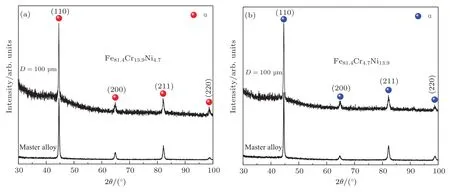

为了确定合金凝固组织的相组成,分别对两种成分合金的母合金和直径约为100µm的落管液滴进行了X射线衍射分析,结果如图2所示.两种成分的Fe-Cr-Ni合金X射线衍射(XRD)图谱均与室温下的纯Fe相近,为体心立方结构,这表明室

温下Fe81.4Cr13.9Ni4.7合金和Fe81.4Cr4.7Ni13.9合金均为α-Fe固溶体形成的单相组织.在三元Fe-Cr-Ni合金相图[26]中,初生δ相和γ相均为高温相,因此两种成分Fe-Cr-Ni合金在凝固过程中均发生了固态相变.其根本原因是由高温到低温Fe元素分别存在δ,γ和α 3种不同的晶体结构,降温过程中会发生同素异构转变.

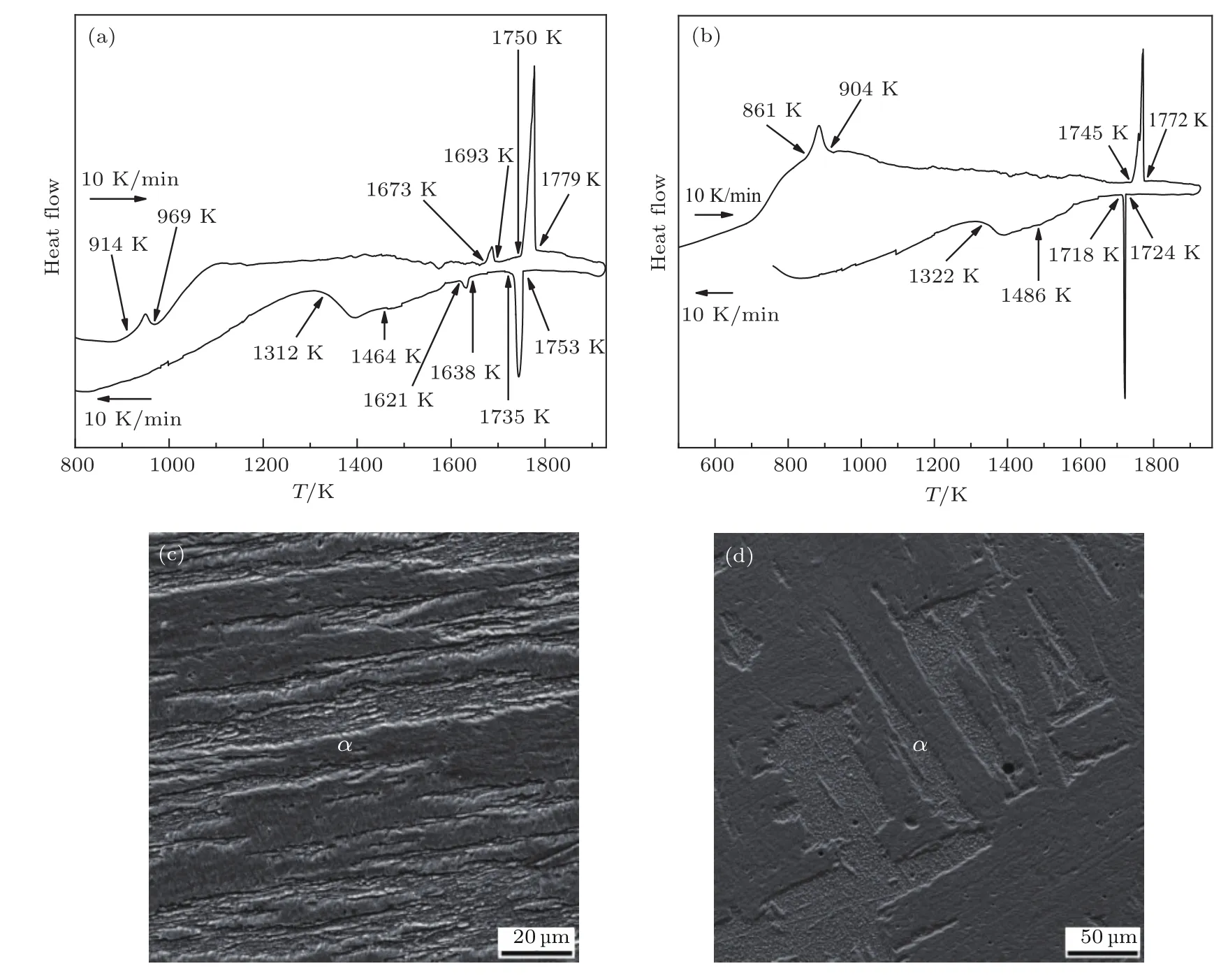

但由于两种成分合金中溶质Cr和Ni含量差异较大,因此二者在自由落体条件下的微观组织形貌会有一定的差别.Cr含量较高的Fe81.4Cr13.9Ni4.7合金表现出更加明显的固态相变特征,其α相为粗大的板条状组织.而Ni含量较高的Fe81.4Cr4.7Ni13.9合金中枝晶组织更为明显.利用DTA差热分析法对Fe-Cr-Ni合金进行了热分析,实验结果如图3(a)和图3(b)所示.

图2 Fe-Cr-Ni合金的XRD图谱 (a)Fe81.4Cr13.9Ni4.7合金;(b)Fe81.4Cr4.7Ni13.9合金Fig.2.XRD patterns of Fe-Cr-Ni alloys:(a)Fe81.4Cr13.9Ni4.7alloy;(b)Fe81.4Cr4.7Ni13.9alloy.

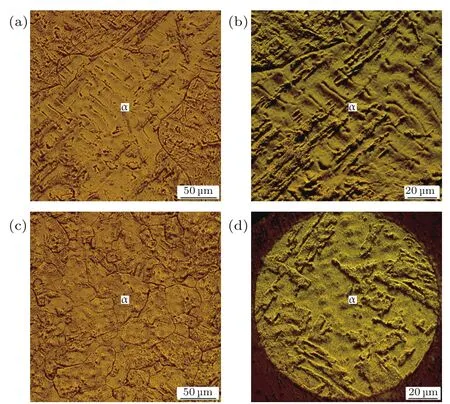

图3 Fe-Cr-Ni合金DTA曲线与近平衡凝固组织形貌 (a),(c)Fe81.4Cr13.9Ni4.7合金;(b),(d)Fe81.4Cr4.7Ni13.9合金Fig.3.DTA analysis and microstructure characteristics of Fe-Cr-Ni ternary alloys under near-equilibrium solidi fication:(a),(c)Fe81.4Cr13.9Ni4.7alloy;(b),(d)Fe81.4Cr4.7Ni13.9alloy.

Fe81.4Cr13.9Ni4.7和 Fe81.4Cr4.7Ni13.9合金的液相面温度分别为1779 K和1772 K.两种成分合金的DTA熔化曲线在900 K附近均有吸热峰出现,这是合金发生由铁磁性到顺磁性的磁性转变而产生的.对应地,凝固曲线上也应有相应的放热峰,而放热峰不明显是由顺磁性到铁磁性转变的热效应较弱所致.两种成分合金的DTA冷却曲线在1300 K到1500 K之间均有较宽的放热峰出现,这表明Fe81.4Cr13.9Ni4.7和Fe81.4Cr4.7Ni13.9合金最后均发生了固态相变γ→α.

图3(c)和图3(d)是Fe-Cr-Ni合金的近平衡凝固组织形貌.两种成分合金的近平衡凝固组织均为粗大板条状α相,这是典型固态相变的结果.结合DTA曲线和热分析样品组织特征可以推断出合金近平衡凝固过程中的相变路径.

对Fe81.4Cr13.9Ni4.7合金,当温度降至1753 K时,初生δ相首先从液相中析出.当温度降至1638 K时合金发生固态相变δ→ γ.当温度继续下降至1464 K时,合金发生固态相变γ→α.温度继续下降至合金磁性转变的居里点时,α相由顺磁性变为铁磁性,从而得到室温下的板条状组织.

对Fe81.4Cr4.7Ni13.9合金,在1724 K时初生γ相从液相中形核生长.当温度降至1486 K时,γ相发生固态相变γ→α.随后α相发生磁性转变,最终得到粗大的板条状组织.

3.2 落管中三元Fe-Cr-Ni合金的快速凝固

3.2.1 自由落体条件下合金液滴的传热分析

根据Newton冷却模型[28],落管液滴下落过程中的冷却速率RC可以表示为

其中ρ代表合金熔体密度;CPL是合金熔体比热;D是液滴直径;ε是合金的辐射系数;σSB是Stefan-Boltzman系数;h是气体对流换热系数;Tg是环境温度;T是液滴下落过程中的温度.合金液滴在自由下落的过程中,尺寸越小含有的异质晶核越少,因而能够减少异质形核概率而获得更大过冷度.利用Lee和Ahn[29]建立的传热模型,可以建立并计算液滴直径与过冷度的关系:

其中TN是形核温度;D是液滴直径;∆T是过冷度;Ψ(D)和Φ(TN,D)函数的具体形式见参考文献[29].

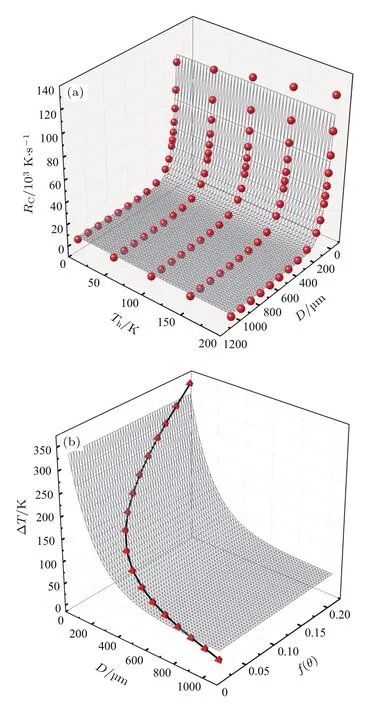

计算所得落管中Fe81.4Cr4.7Ni13.9合金液滴的冷却速率和过冷度如图4所示,在图4(a)中,冷却速率RC随过热度Th的上升略增大,随液滴直径D的减小而显著增大;在图4(b)中,液滴直径D越小,过冷度∆T越大.若过热度为200 K,当合金液滴直径由1124µm减小到68µm时,对应的的冷却速率由7.91 × 102K·s−1增加到1.37 × 105K·s−1,过冷度由38 K增大至370 K.而Fe81.4Cr13.9Ni4.7合金冷却速率与过冷度和Fe81.4Cr4.7Ni13.9合金具有相同的变化趋势.当过热度为200 K时,随着Fe81.4Cr13.9Ni4.7合金液滴直径由860µm减小到126 µm,其冷却速率由1.27× 103K·s−1增大到4×104K·s−1,过冷度由58 K增大到252 K.

图4 不同直径Fe81.4Cr4.7Ni13.9合金液滴的冷却速率与过冷度 (a)冷却速率与液滴直径的关系;(b)过冷度与液滴直径的关系Fig.4.Cooling rates and undercoolings of Fe81.4Cr4.7-Ni13.9alloys with Different droplet diameters:(a)Cooling rates versus droplet diameter;(b)undercoolings versus droplet diameter.

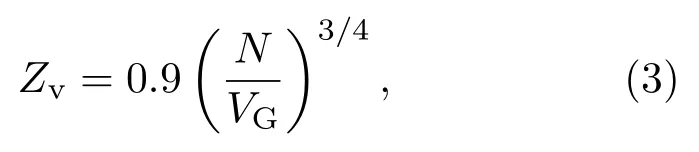

3.2.2 Fe81.4Cr13.9Ni4.7合金的快速凝固组织演变

在Fe81.4Cr13.9Ni4.7合金的落管实验中获得的合金液滴直径在126—860µm之间,如图5所示.不同直径合金液滴微观组织均为固态相变产生的板条状α相,区别在于大中尺寸合金液滴中初生δ相生长形成的晶界清晰可辨.在直径为860µm的合金液滴中初生δ相生长为粗大枝晶,具有明显的枝晶主干与二次分枝,对应过冷度为58 K,如图5(a)和图5(b)所示.当合金液滴直径减小到560µm时,初生δ相以等轴晶方式生长,对应过冷度为89 K,如图5(c)所示.而图5(d)表明,在直径为126µm的小尺寸合金液滴中,初生相生长形成的晶界已经无法分辨,仅能观察到取向不一的板条状α相,对应过冷度为252 K.出现以上组织转变的原因是落管中直径较小的合金液滴具有更大的冷却速率与过冷度,晶体生长速度更快,大量结晶潜热的快速释放使液滴的温度回升,导致初生δ相枝晶重熔碎断为等轴晶.另一方面,在金属凝固的形核理论中,临界晶核半径与过冷度成反比,过冷度越大,临界晶核半径越小.因此小尺寸合金液滴中形核时的临界晶核半径较小,单位体积内的晶胚成核率更高,组织更加细化.

图5 不同直径Fe81.4Cr13.9Ni4.7合金液滴的凝固组织形貌 (a)D=860µm;(b)D=860µm;(c)D=560µm;(d)D=126µmFig.5.Microstructural morphologies of Fe81.4Cr13.9Ni4.7 alloy with Different droplet diameters:(a)D=860µm;(b)D=860µm;(c)D=560µm;(d)D=126µm.

3.2.3 Fe81.4Cr4.7Ni13.9合金的枝晶生长及溶质分布

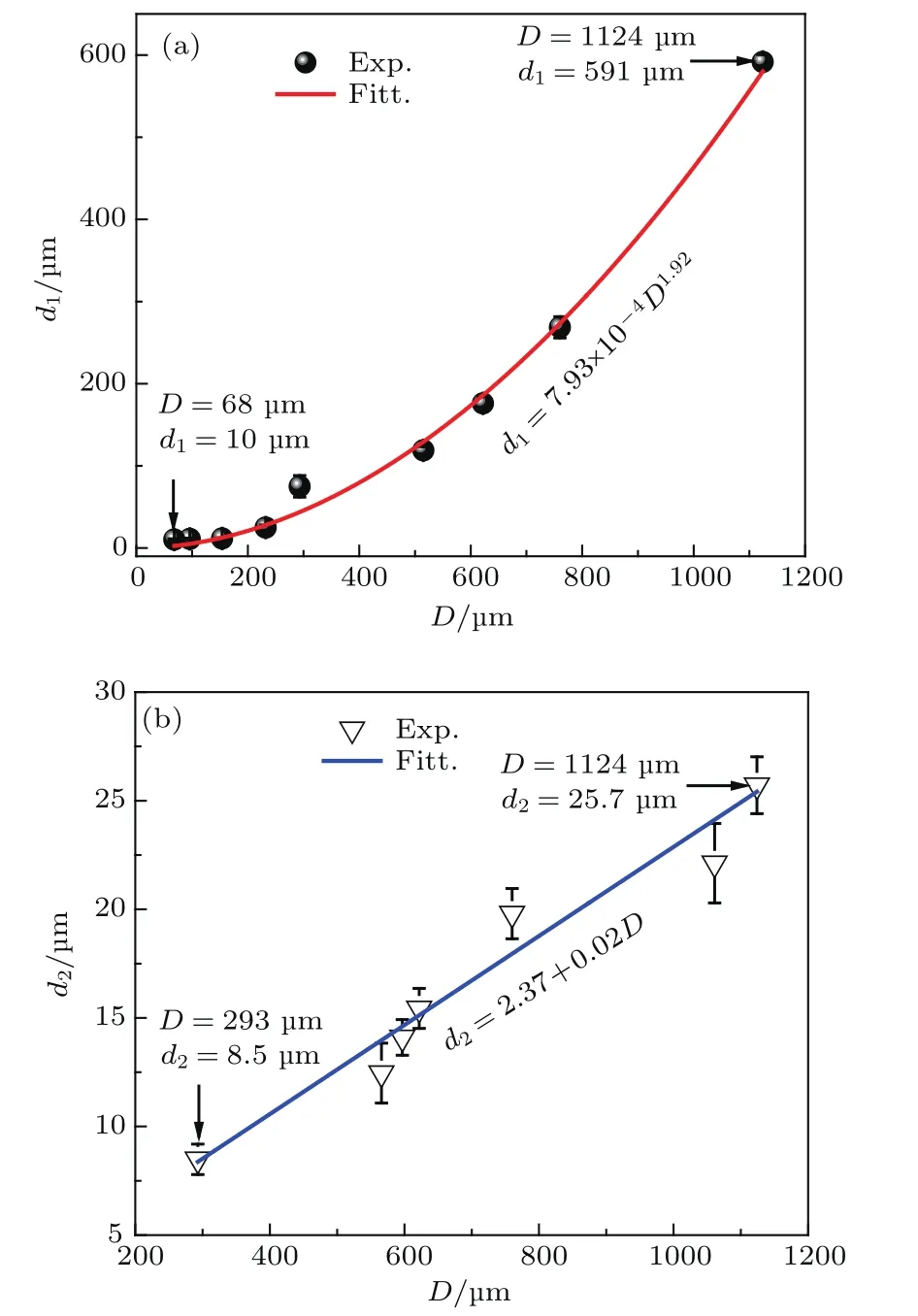

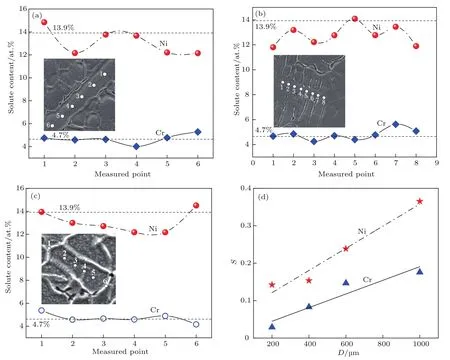

图6给出了Fe81.4Cr4.7Ni13.9合金液滴中枝晶主干长度d1和二次分枝间距d2随液滴直径的变化关系.随液滴直径的减小和过冷度的增大,二者均显著下降.当液滴直径由1124µm减小到68µm时,过冷度由38 K增大到370 K,枝晶主干长度由591µm减小到10µm;当液滴直径由1124µm 减小到293µm时,过冷度由38 K增大到142 K,二次分枝间距由25.7µm减小到8.5µm.液滴直径小于293µm时,凝固组织中的粗大枝晶碎断成等轴晶,发生了显著的晶粒细化现象.因此该成分合金发生“粗大枝晶→等轴晶”组织转变的临界过冷度约为142 K.

图6 Fe81.4Cr4.7Ni13.9合金的晶粒尺寸 (a)枝晶主干长度与液滴直径的关系;(b)二次分枝间距与液滴直径的关系Fig.6.Grain size of Fe81.4Cr4.7Ni13.9alloy:(a)Dendritic trunk length versus droplet diameter;(b)secondary dendritic arm spacing versus droplet diameter.

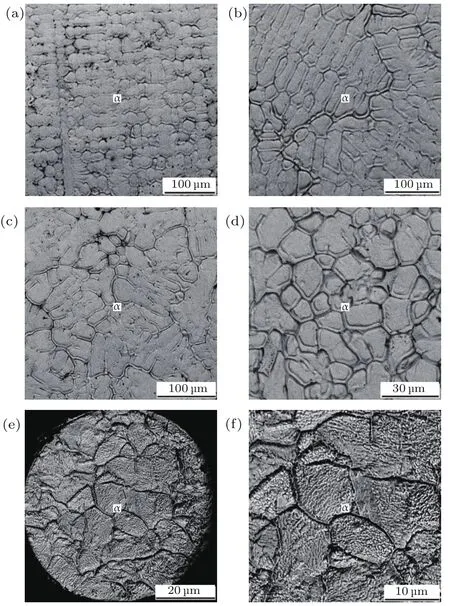

图7是落管中不同直径Fe81.4Cr4.7Ni13.9合金液滴的凝固组织形貌.不同直径合金液滴的微观组织均为固态相变产生的α相,但固态相变对初生相凝固生成的晶粒形态影响不大.在直径为1124µm的合金液滴中,初生γ相为粗大枝晶,其枝晶主干和二次分枝十分发达且具有明显的生长方向,如图7(a)所示.图7(b)和图7(c)表明,直径为745µm和590µm的合金液滴中的枝晶仍然十分发达,只是不同枝晶的择优生长方向性减弱.图7(d)—(f)表明,直径为236µm和68µm的合金液滴中初生γ相的组织形貌为等轴晶.可见随着过冷度的增大,Fe81.4Cr4.7Ni13.9合金液滴中初生γ相由具有发达主干的粗大枝晶转变为等轴晶.在金属的凝固理论中,合金熔体凝固后的组织取决于形核与长大两个过程.凝固组织中单位体积晶粒数Zv与形核率N和晶体生长速度VG密切相关,它们之间有如下函数关系:

图7 不同直径Fe81.4Cr4.7Ni13.9合金液滴的凝固组织形貌 (a)D=1124µm;(b)D=745µm;(c)D=590 µm;(d)D=236 µm;(e)D=68 µm;(f)D=68µmFig.7.Microstructural morphologies of Fe81.4Cr4.7 Ni13.9alloy with Different droplet diameter:(a)D=1124µm;(b)D=745µm;(c)D=590µm;(d)D=236 µm;(e)D=68 µm;(f)D=68 µm.

其中N和VG均随过冷度的升高而增大,且N的增长率大于VG的增长率.因此直径越小的合金液滴过冷度较大,其N/VG比值更高,单位体积晶粒数Zv更多,晶粒更加细化.

Fe81.4Cr4.7Ni13.9合金近平衡凝固组织为粗大的板条状α相,过冷度达到了48 K,冷却速率仅为1/6 K/s;而直径为1000µm的落管液滴凝固组织为α枝晶,过冷度约为47 K,冷却速率却高达969 K/s.二者的过冷度基本相同,但由于直径为1000µm的落管液滴的冷却速率约为近平衡凝固样品的5.8×103倍,因此它们的凝固组织相差极大.可见冷却速率极大影响了Fe81.4Cr4.7Ni13.9合金的微观组织形貌.

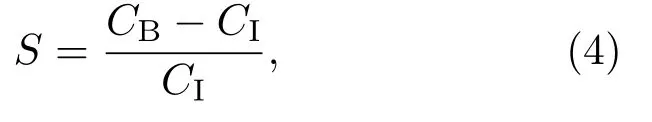

由上面的分析讨论可知,落管中Fe81.4Cr4.7Ni13.9合金的凝固组织是单相枝晶或等轴晶.在常规凝固条件下单相合金的晶粒内部和晶界处可能出现溶质组元的微观偏析现象,这会影响材料的力学及物理化学性能.图8给出了不同直径Fe81.4Cr4.7Ni13.9合金液滴的溶质分布情况与微观偏析现象.在直径为1100µm和600µm合金液滴的枝晶主干上,溶质Cr元素的分布比溶质Ni元素更均匀,也更接近合金的原始成分,如图8(a)和图8(b)所示.为了进一步分析溶质的微观偏析现象,定义了溶质的相对偏析度S,

其中CB为晶界处的溶质含量,CI为晶粒中心处的溶质含量.

图8(c)是直径为200µm的Fe81.4Cr4.7Ni13.9合金液滴中溶质沿晶粒长轴直径方向的分布情况,此时过冷度约为184 K.可见当液滴直径为200µm时,溶质Ni依旧富集于晶界处,其偏析现象较为明显.而沿晶粒直径方向溶质Cr的分布已经很均匀,并且非常接近合金的原始成分.对不同直径合金液滴晶粒内的溶质分布情况进行了详细的测定,并计算了对应的相对偏析度,结果如图8(d)所示.Fe81.4Cr4.7Ni13.9合金不同溶质的相对偏析度与液滴直径关系如下:

溶质Ni的相对偏析度始终大于溶质Cr.随着液滴直径的减小及过冷度的增大,溶质Cr和Ni的相对偏析度均越来越小,微观偏析程度明显下降,但没有实现完全的无偏析凝固.可见落管条件下较高的冷速与过冷度对溶质的微观偏析起到抑制作用,促使合金成分均匀化.从晶体结构的角度分析,液态Fe和Cr单质均为bcc结构,而Ni单质为fcc结构.且与Ni的原子半径相比,Cr和Fe的原子半径更为接近,因此Cr更容易固溶在Fe中,凝固时更容易被固液界面俘获,从而在凝固组织中的分布较Ni更为均匀,偏析程度也比Ni小.这无论是在枝晶主干方向上的分布情况还是晶粒直径方向上的分布情况中均有所体现.

图8 Fe81.4Cr4.7Ni13.9合金液滴的溶质分布与微观偏析 (a)D=1100µm;(b)D=600µm;(c)D=200µm;(d)溶质相对偏析度与液滴直径的关系Fig.8.Solute distribution and microsegregation of Fe81.4Cr4.7Ni13.9alloy droplet:(a)D=1100µm;(b)D=600µm;(c)D=200µm;(d)relative segregation degree of solute versus droplet diameter.

3.3 三元Fe-Cr-Ni合金中枝晶生长动力学

传统的LKT/BCT模型只能描述纯金属以及二元合金的枝晶生长行为.本文研究的Fe-Cr-Ni合金均为Fe基合金,溶质Cr和Ni含量较低,因此可以把Cr和Ni两个溶质场对枝晶生长的作用效果进行耦合,采用改进的LKT/BCT模型[30]对Fe81.4Cr13.9Ni4.7合金初生δ相和Fe81.4Cr4.7Ni13.9合金初生γ相的枝晶顶端半径R和枝晶生长速度V进行了计算.总体过冷度∆T由热过冷度∆Tt,曲率过冷度∆Tr,溶质过冷度∆Tc和动力学过冷度∆Tk4部分构成.总体过冷度表达式如下:

各部分过冷度表达式如下:

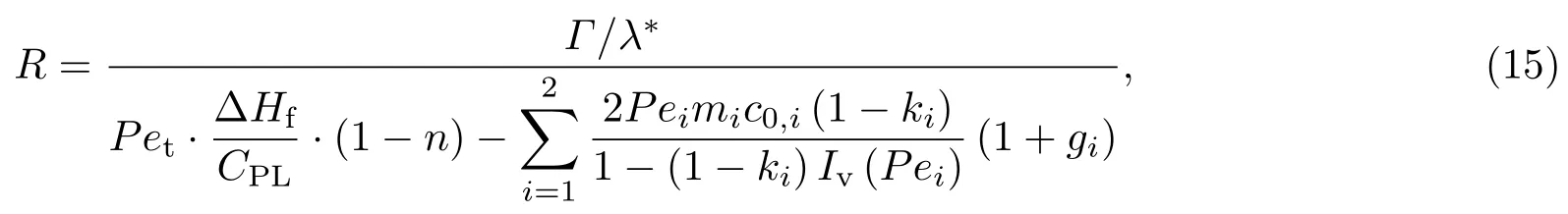

其中∆Hf是熔化焓;CPL是合金熔体比热;Pet是热Peclet数;Iv是Ivantsov函数;Γ是Gibbs-Thomson系数;mi是液相线斜率;m′i是非平衡凝固条件下的实际液相线斜率,下标i=1代表溶质Cr,i=2代表溶质Ni;c0,i是合金初始成分;Pei是溶质Peclet数;kE,i是平衡溶质分配系数;ki是实际溶质分配系数;a0是溶质扩散特征长度;DL,i是固/液界面溶质扩散系数;V0是声速;Rg是普适气体常数;Tl是液相面温度.引入枝晶生长的临界稳定性准则:

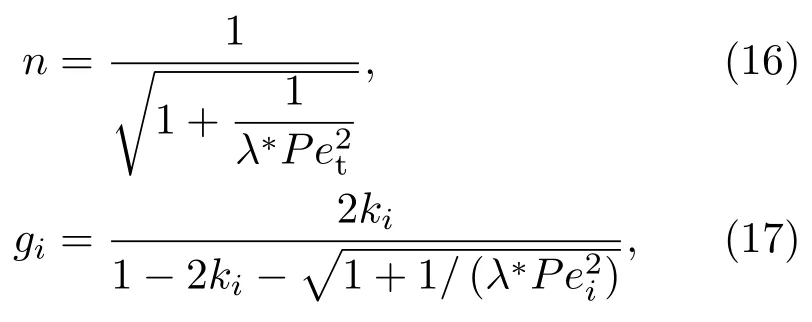

其中λ∗=1/(4π2)是稳定性常数;n是热稳定性函数;gi是溶质稳定性函数.计算中采用的Fe-Cr-Ni合金物理参数列于表1.

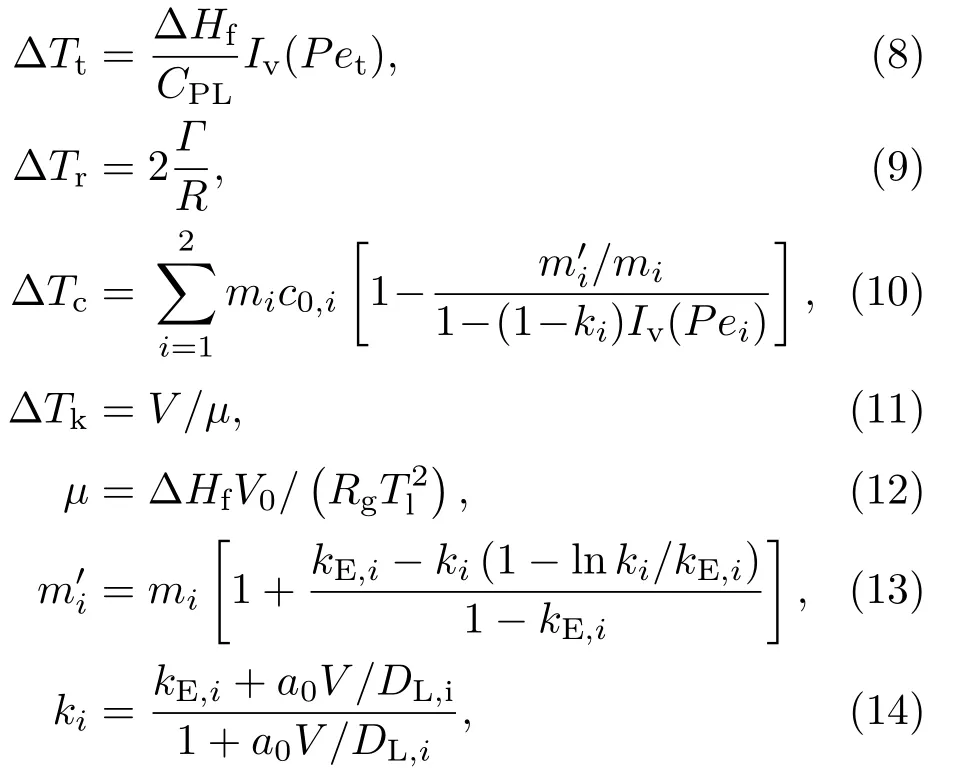

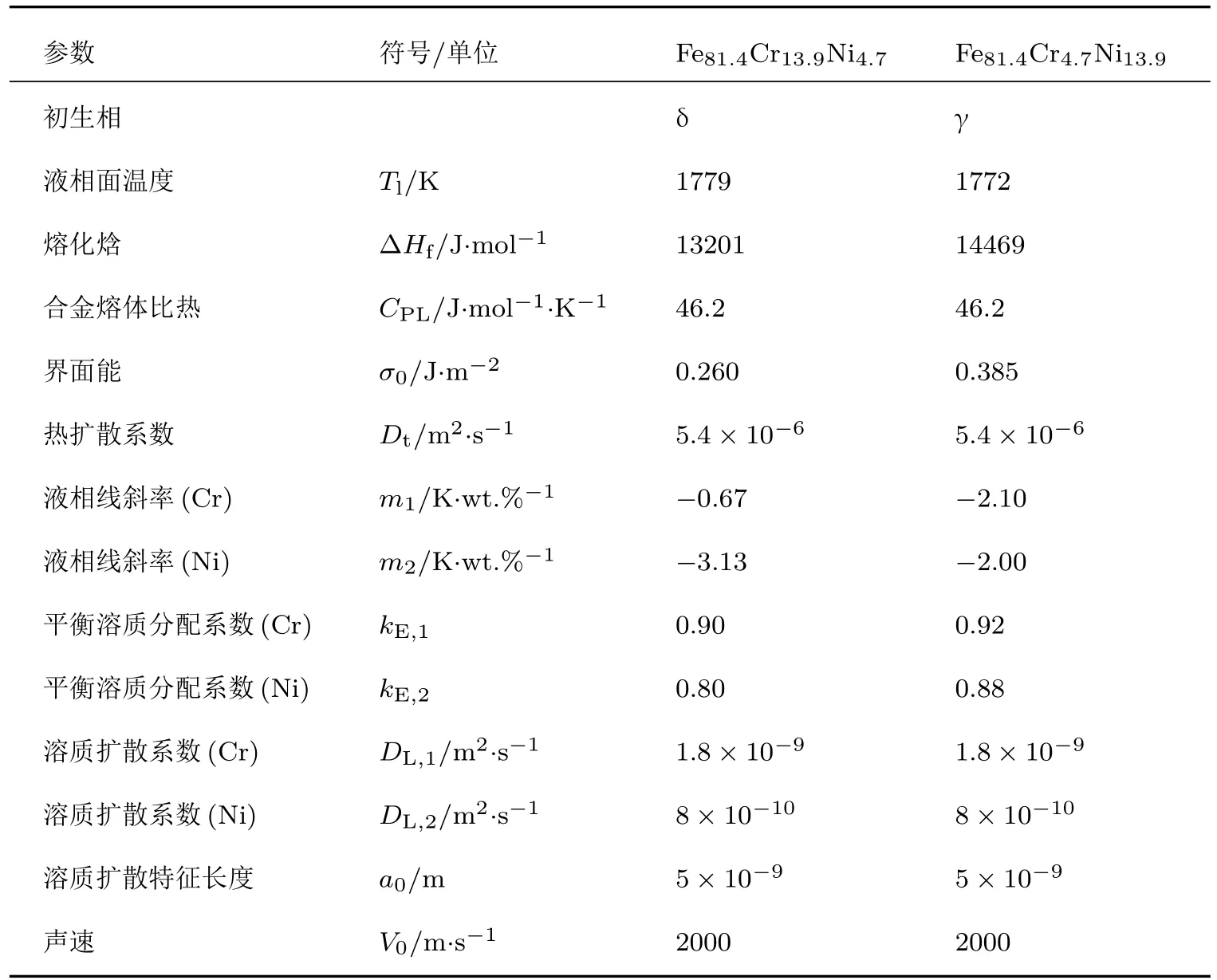

对枝晶顶端半径和枝晶生长速度的计算结果如图9所示.图9(a)表明,两种成分合金的枝晶顶端半径随过冷度的变化曲线中均出现起伏,有一个极大值.δ相枝晶顶端半径小于γ相枝晶顶端半径.图9(b)表明,两种成分合金的枝晶生长速度均随过冷度的增大而急剧增大,δ相枝晶生长速度明显大于γ相.当过冷度为200 K时,δ相枝晶生长速度为61 m/s,γ相枝晶生长速度为52 m/s.从金属的凝固热力学过程分析,只有伴随着自由能降低的相变过程才会自发进行.当熔体过冷时,固相自由能低于液相,凝固过程才能发生.因此液固两相自由能的差值是发生相变的驱动力,随着过冷度增加,液固两相自由能差值增大,枝晶生长速度变快.而在相同过冷度条件下δ相枝晶生长速度大于γ相的原因是凝固过程中δ相与液相自由能差值更大,相变驱动力更大.

表1 计算采用的Fe-Cr-Ni合金物理参数[26,31,32,33]Table1.Physical parameters of Fe-Cr-Ni alloys used in the calculations[26,31,32,33].

图9 Fe-Cr-Ni合金中初生相枝晶顶端半径与枝晶生长速度 (a)枝晶顶端半径与过冷度的关系;(b)枝晶生长速度与过冷度的关系Fig.9.Tip radius and growth velocity of primary phase dendrite in Fe-Cr-Ni alloys:(a)Tip radius versus undercooling;(b)growth velocity versus undercooling.

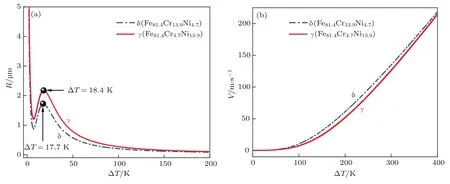

图10 Fe-Cr-Ni合金部分过冷度对总体过冷度的贡献 (a)Fe81.4Cr13.9Ni4.7合金;(b)Fe81.4Cr4.7Ni13.9合金Fig.10.Contribution of partial undercoolings to bulk undercooling for Fe-Cr-Ni alloys:(a)Fe81.4Cr13.9Ni4.7alloy;(b)Fe81.4Cr4.7Ni13.9alloy.

图10给出了两种成分合金部分过冷度随总体过冷度的变化关系.δ相和γ相枝晶均在过冷度为8 K时就发生了由溶质扩散控制生长到热扩散控制生长的转变.因此在实验获得的过冷度范围内,两种成分合金枝晶生长过程均由热扩散控制.在大过冷度时,二者枝晶生长均发生了由热扩散控制到动力学扩散控制的转变,Fe81.4Cr13.9Ni4.7合金发生转变所需临界过冷度为330 K,小于Fe81.4Cr4.7Ni13.9合金的395 K.合金的枝晶生长过程主要取决于枝晶尖端区域的行为,枝晶尖端在生长过程中排出溶质和热量,这些扩散行为均由液相中的温度梯度和溶质浓度梯度驱动.对于两种成分Fe-Cr-Ni合金,Cr和Ni的平衡分配系数均较大,这表明在枝晶生长界面前沿固液两相溶质浓度差很小.因此只有当过冷度极小(小于8 K)时,热扩散效应很弱时,溶质扩散对枝晶生长过程的影响才起主导作用.随着过冷度的增大,热扩散增强.而溶质分配系数继续增大并趋近于1,枝晶生长前沿固液两相溶质浓度差进一步减小,溶质扩散对枝晶生长过程影响变小.此时枝晶生长过程由热扩散控制.

4 结 论

1)在近平衡凝固条件下,Fe81.4Cr13.9Ni4.7合金液相面温度为1779 K,相变路径为L→δ→γ→α.Fe81.4Cr4.7Ni13.9合金液相面温度为1772 K,相变路径为L→γ→α.两种成分合金近平衡凝固组织均为粗大板条状α相.

2)在深过冷快速凝固条件下,不同直径Fe81.4Cr13.9Ni4.7合金液滴凝固组织均为板条状α相,其固态相变特征很明显.随着过冷度的增大,初生δ相由具有发达主干的粗大枝晶转变为等轴晶.在直径为126µm的小尺寸合金液滴中,初生相生长形成的晶界已无法分辨.Fe81.4Cr4.7Ni13.9合金液滴凝固组织由α相晶粒组成,随着过冷度的增大,初生γ相由具有发达主干的粗大枝晶转变为等轴晶,其枝晶主干长度和二次分枝间距均显著下降,溶质Ni和Cr的相对偏析度也明显减小.溶质Ni的相对偏析度始终大于溶质Cr.

3)随液滴直径的减小,两种成分Fe-Cr-Ni合金液滴的冷却速率和过冷度均迅速增大.实验获得的Fe81.4Cr13.9Ni4.7和Fe81.4Cr4.7Ni13.9合金冷却速率范围分别为1.27×103-4×104K/s和7.91×102—1.37×105K/s,过冷度范围分别为58—252 K和38—370 K.

4)基于修正的LKT/BCT模型对Fe-Cr-Ni合金初生相枝晶生长速度进行了理论计算,两种成分合金中枝晶生长速度均随过冷度的上升而急剧增大.在实验所获得的过冷度范围内,δ相枝晶生长速度明显大于γ相,且两种合金枝晶生长过程均由热扩散控制.

在实验过程中得到了王青青和刘少君等同事的帮助,在此一并致谢.