降温工艺对宝石级金刚石单晶品质的影响∗

2018-10-29肖宏宇秦玉琨刘利娜鲍志刚唐春娟孙瑞瑞张永胜李尚升贾晓鹏

肖宏宇 秦玉琨† 刘利娜 鲍志刚 唐春娟 孙瑞瑞张永胜 李尚升 贾晓鹏

1)(洛阳理工学院数理部,洛阳 471023)2)(河南理工大学材料科学与工程学院,焦作 454000)3)(吉林大学,超硬材料国家重点实验室,长春 130012)

(2018年1月28日收到;2018年4月18日收到修改稿)

在国产六面顶压机上,采用温度梯度法,在5.6 GPa,1200—1400◦C的高压高温条件下,裂晶问题频繁出现的合成周期内,围绕裂晶现象开展了Ib型宝石级金刚石单晶的生长研究,系统考察了降温工艺对宝石级金刚石单晶品质的影响.针对宝石级金刚石单晶常见的裂纹缺陷,借助于扫描电子显微镜,分别对优质金刚石单晶和存在裂纹金刚石单晶的表面形貌进行了表征;利用微区傅里叶转换红外光谱测试手段,对上述两类晶体的N杂质含量分别进行了测试,依据测试结果,对裂晶出现的原因进行了分析;分别采用传统断电降温和缓慢降温工艺,考察了晶体生长结束后的降温工艺对宝石级金刚石单晶品质的影响.结果表明,缓慢降温工艺在很大程度上可以有效抑制裂晶问题出现.另外,从宝石级金刚石单晶品质和单晶受到的外应力两个方面着手,分别对裂晶出现的机理和采用缓慢降温工艺有效解决裂晶问题的机理进行了讨论.

1 引 言

金刚石是一种具有诸多优异极限特性的功能材料.自1955年第一颗人造金刚石单晶在美国通用电气公司诞生以来[1−3],其一直受到相关科研工作者的密切关注[4−12].宝石级金刚石单晶具有结晶质量好、晶体尺寸大的特性,更加拓宽了其应用领域.在工业、科技、国防、医疗、航空航天以及钻石行业都有广泛应用[13−16].例如,工业上将金刚石钻头用于矿石开采、地质勘测;将镶嵌有金刚石单晶片的单晶刀具用于精密加工.另外,宝石级金刚石还可制作成金刚石单晶铣具、金刚石单晶拉丝模等.近年来,宝石级金刚石单晶作为钻石饰品,在钻石市场的应用也得到很大拓展.

近年来,对人造宝石级金刚石单晶的科研工作大多集中在与应用有关的金刚石单晶性质方面.2016年,Zhang等[17]在FeNiMnCo+S+C体系下,采用高温高压温度梯度法,系统地研究了S元素添加对宝石级金刚石单晶的形貌、生长条件和半导体性质等的影响.同年,Sun等[18]将P3N5添加到高温高压金刚石单晶合成腔体内,开展了P,N复合掺杂宝石级金刚石单晶的合成研究.研究了添加剂填充比例对晶体颜色的影响,N杂质在所合成晶体扇区内的分布规律,并结合拉曼光谱测试对单晶结构和品质进行了表征.2015年,Yan等[19]在FeNi+C体系下,开展了低温板状黄色Ib型宝石级金刚石单晶的合成研究,研究指出板状晶体在晶体生长“V”形区内的分布区域较窄,借助于拉曼光谱和傅里叶微区红外测试方法,对实验样品进行了表征.2015年,Palyanov等[20]系统考察了高温高压条件下Mg+Si+C体系金刚石单晶的生长特性.对所合成金刚石单晶样品的形貌、光学性质等进行了阐述.2015年,Sumiya等[21]开展了尺寸为12 mm的优质[001]向和[111]向IIa型宝石级金刚石单晶的生长及品质表征研究,得出了在两种晶向晶体内部,其(100)扇区均具有较少生长缺陷的研究结论.

对于宝石级金刚石单晶的合成而言,生长的金刚石单晶会时常出现裂纹,这一直是困扰科研工作者的难题.裂晶出现的原因很难探寻,在合成技术上也极难对裂晶问题进行抑制或解决,多年来也未见相关文献对其进行报道.由于晶体裂纹多为贯穿整个晶体的贯通式裂纹,因此裂晶问题一旦出现,金刚石单晶的品质将完全受到坏掉.单晶具有的众多应用价值也几乎尽失.本文对宝石级金刚石单晶生长中出现的裂晶问题进行了系统研究.首先,针对裂晶问题,借助于扫描电子显微镜(SEM)测试,分别对无裂纹优质金刚石单晶和存在裂纹的金刚石单晶进行了表面形貌测试.其次,利用微区傅里叶转换红外光谱(FTIR)测试手段,对上述两类晶体的N杂质含量进行了表征.最后,重点对单晶生长结束后的降温工艺对晶体品质的影响进行了系统研究,分别在传统断电降温和缓慢降温工艺下,考察了降温工艺与晶体裂纹的关系.本文深入讨论了裂晶的出现和利用缓慢降温工艺有效解决裂晶问题的机理.本文方法在很大程度上可有效抑制裂晶的出现,因此对于宝石级金刚石单晶合成技术的进步具有一定的促进作用.

2 实 验

在国产六面顶压机上,采用温度梯度法,在5.6 GPa,1200—1400◦C的高温高压条件下,针对晶体生长过程中时常出现的裂晶问题,系统地开展了黄色Ib型宝石级金刚石单晶的生长研究.晶体生长实验组装示意图见文献[22],晶体生长实验以FeNiCo合金作为触媒,将纯度为99.99%的高纯石墨粉预压成柱状棒料作为碳源,选取直径约为0.8 mm的优质磨料级六面体金刚石方晶作为籽晶.在晶床上,将籽晶相对较发达的(100)晶面朝上放置,作为金刚石单晶的主生长方向.

当晶体生长时间达到预定时间后,分别采用断电降温和缓慢降温工艺,将合成腔体内的温度降至约80◦C.在晶体的降温过程中,温度的标定借助于双铂铹B型热偶丝(Pt-Rh30%/Pt-Rh6%)电动势与温度的对应关系来确定.去除设备外加压力后,将合成棒料(晶体、触媒和碳素源的连接体)从合成块内取出,首先放入沸腾的稀硝酸中进行初洗,然后放入浓硝酸与浓硫酸的混合液中进行精洗.随后,在光学显微镜下对金刚石单晶进行观察、拍照,对其尺寸、质量、表面形貌和N含量进行测量、标定.

3 结果与讨论

3.1 单晶生长缺陷

温度梯度法生长宝石级金刚石单晶,由于单晶生长通常要在5.4 GPa,1200◦C以上的超高温高压的极端条件下进行,且存在优质单晶生长温度区间窄(10◦C或20◦C以内)、合成周期长(几十甚至几百小时)等特点.因此,宝石级金刚石单晶生长对生长条件稳定性的要求极高.在单晶生长过程中,生长条件的微小变化都会对单晶品质产生极其恶劣的影响.在所合成的金刚石单晶中,生长缺陷常常出现.

高温高压下,宝石级金刚石单晶的生长缺陷主要有以下4种:金属包裹体、凹坑面缺陷、异形发育和生长裂纹.图1(a)—(d)分别给出了以上4种常见缺陷的宝石级金刚石单晶光学显微照片.图1(a)晶体中的黑色区域即为金属包裹体,它是由于晶体生长速度过快、触媒熔体来不及扩散逃离,而最终被俘获在晶体中产生的.当只有少量金属包裹体分布在晶体底部或表面以下很浅的位置时,通过切割、打磨可以将其去除,不会对晶体的应用产生很大影响.只有当晶体中存在大量离散分布的包裹体,或大量包裹体集中分布在晶体中心时,才会严重破坏晶体品质.图1(b)给出了上表面存在叶片状凹坑面缺陷的单晶光学显微照片.凹坑面缺陷的出现原因:一方面可能是由于晶体生长速度过快,晶体边缘棱角处较中心优先生长的相对速度过快,碳素来不及将中心填平导致的;另一方面可能是晶体生长后期碳素供给不足引起的.当表面凹坑不是很深时,不会对晶体的应用产生很大影响.图1(c)所示晶体为异形发育的晶体,晶体右侧的(111)晶面发育不完整,在原(111)晶面下端发生了(110)晶面的移位生长.异形发育晶体的出现可能是遗传籽晶异形导致的,也可能是晶体周围存在其他生长的晶体或碳素扩散场的不均匀分布引起的.异形晶的出现会使其某些应用受到限制,如形状不规则晶体不适宜加工成对称性很高的钻石饰品.图1(d)给出了存在生长裂纹的金刚石单晶样品,从图中明显看出,晶体裂纹为贯穿整个晶体的贯通式裂纹,晶体已经完全裂开,该生长裂纹的出现完全破坏了晶体品质,这样的晶体几乎失去了应用价值.

图1 宝石级金刚石单晶的生长缺陷 (a)金属包裹体;(b)凹坑面缺陷;(c)异形发育;(d)生长裂纹Fig.1.Growth defects of Gem-diamond single crystals:(a)Metal inclusion;(b)pit face defect;(c)alien growth;(d)growth crack.

晶体出现裂纹的现象在宝石级金刚石单晶的合成工作中时常出现,尤其是在季节更替、刮风、降雨或降雪等天气条件不太稳定时,出现的概率会更大.在高温高压的极端条件下,很难实现晶体生长过程中的原位测量或实时监测生长,这给探寻晶体裂纹出现的原因和解决裂纹问题带来了极大困难.

3.2 SEM测试

为了探寻金刚石单晶出现裂纹的原因,首先对优质金刚石单晶与存在生长裂纹但无肉眼可见包裹体的单晶表面形貌进行了对比研究.借助于SEM测试,分别对上述两种金刚石单晶样品进行了测试分析.图2给出了部分SEM测试的结果.测试样品如图2内插图所示,图中晶体上表面的圆环区域为SEM测试位置.

图2 金刚石单晶的SEM测试结果 (a)优质金刚石单晶;(b)存在生长裂纹的金刚石单晶Fig.2.Scanning electron microscope test results of diamond single crystals:(a)High quality diamond single crystal;(b)diamond single crystal with growth crack.

从图2(a)优质金刚石单晶的测试结果可以看出,测试晶体除了具有个别点状凹痕和生长凸起外,样品的表面非常平整.而点状凹痕和生长凸起的出现,是由金刚石单晶外延生长时化学能较低处存在优先生长、而其他区域滞后生长所致.图2(b)给出了存在生长裂纹的晶体表面SEM测试分析结果,从图中明显看出,在晶体表面出现了温差法生长宝石级金刚石单晶典型的“枝状纹理”,但整个晶体表面依然非常平整,出现裂纹的晶体表面与优质金刚石单晶表面的平整度并不存在明显差异.

在光学和电子显微镜下,对大量存在生长裂纹或完全裂开的金刚石单晶表面形貌及平整度进行了分析,均未得到其表面平整度较优质晶体明显下降的结论.晶体生长规律的理论研究表明,当晶体生长条件波动较大时,可能致使大量碳素无法在生长中的晶体表面有序析出,进而使得晶体内部出现明显的肉眼可见包裹体或表面凹坑.但实验表明,包裹体等宏观晶体缺陷并不是导致晶体开裂的主要原因.通过研究可以进一步确定一点,裂晶问题总与不稳定的天气条件相伴而生,故晶体生长外部条件稳定性变差使得晶体品质降低,进而导致晶体出现裂纹是毋庸置疑的客观事实.

3.3 N含量测试

对于黄色Ib型宝石级金刚石单晶而言,在其生长体系内未添加除N剂,N杂质是其内部常见的杂质元素,且在晶体内部离散分布,致使晶体在可见光下呈现黄色.

随着对裂晶问题的深入研究,借助于傅里叶红外光谱仪的微区FTIR(BRUKER IFS 66 V/S Spectrometer&Hy-perion 3000 Microscope型)测试,分别对优质金刚石单晶和存在生长裂纹金刚石单晶内的N杂质含量进行了测试分析,部分FTIR测试结果如图3所示.图3(a)和图3(b)分别给出了优质金刚石单晶与存在生长裂纹金刚石单晶的FTIR测试谱图.黄色Ib型金刚石单晶的N含量与FTIR谱的单声子区域(800—1400 cm−1)的吸收强度成正比,将FTIR谱1130 cm−1处特征峰的吸收系数乘以线性因子25,即可得到其N含量.相应计算公式如下:

其中µ(1130), µ(2120)分 别 为1130 cm−1和2120 cm−1处的吸收系数,N为晶体的N含量.

图3 金刚石单晶的微区FTIR测试结果 (a)优质金刚石单晶;(b)存在生长裂纹的金刚石单晶Fig.3.Micro-area FTIR test results of diamond single crystals:(a)High quality diamond single crystal;(b)diamond single crystal with growth crack.

通过计算可知,在本文合成体系下,优质金刚石单晶和出现裂纹金刚石单晶样品的N含量分别为367 ppm(1 ppm=10−6)和448 ppm左右,两者N杂质含量相差81 ppm.上述出现裂纹金刚石单晶内N杂质含量较优质金刚石单晶增加了22%.通过对两类晶体N含量测试结果系统分析,可知多数出现裂纹金刚石单晶的N含量较优质金刚石单晶稍高,但相差数值不是很大.我们认为,N杂质含量稍高不可能是导致晶体出现裂纹的关键因素.

3.4 降温工艺研究

上述研究工作的开展排除了部分可能直接导致晶体出现裂纹的原因.鉴于宝石级金刚石单晶样品的测试分析相对较难,本文重点关注裂晶问题的解决方案或抑制方法的探寻.

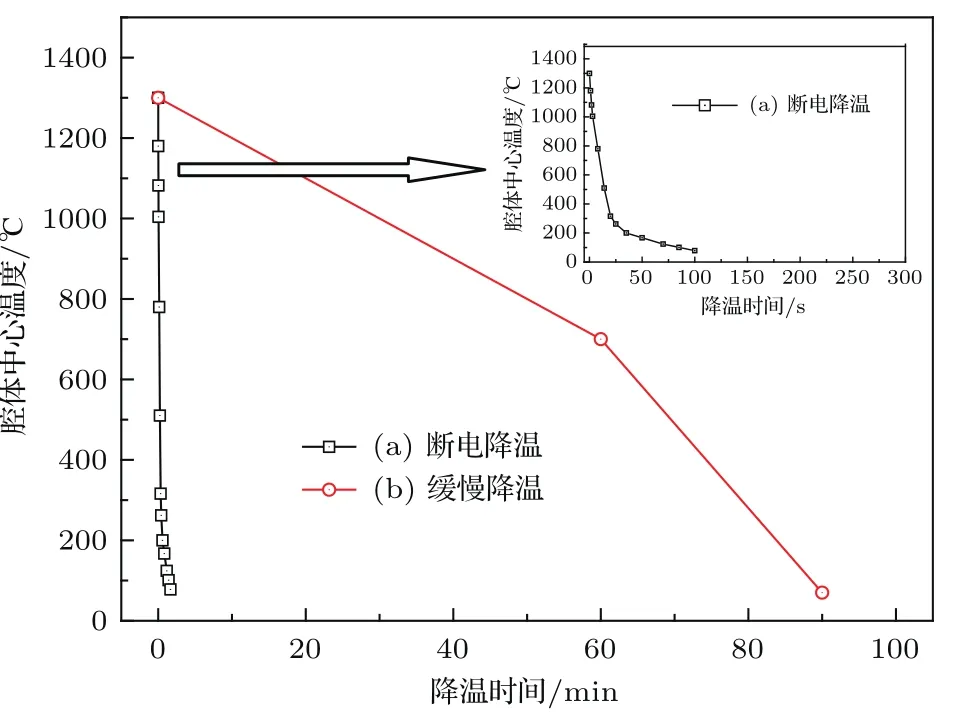

依据晶体生长学通过高温退火的方法来释放晶体生长过程中出现的内部残余应力,以避免晶体出现裂纹的技术手段,在裂晶问题频繁出现的生长周期内,对晶体生长实验结束后的后期降温工艺进行了研究,分别开展了传统断电降温与缓慢降温工艺的对比实验.图4为两条典型的断电降温和缓慢降温工艺曲线.其中,图4(a)给出了采取断电降温工艺,合成腔体内温度与降温时间的关系曲线.从曲线可以看出,采取直接切断电源停止给合成腔体供热后,腔体内温度急剧下降,降温曲线呈先陡峭后平缓的分布规律.断电3 s内的平均降温速度高达100◦C/s;断电20 s内平均降温速度约为50◦C/s;在断电后约35 s时,合成腔体内的温度降至200◦C.断电100 s后,合成腔体内的温度已降至80◦C以下.图4(b)给出了缓慢降温90 min对应的降温工艺曲线,该降温工艺采取了先慢后快的二阶段降温法.前60 min的降温速率为10◦C/min,后30 min的降温速率为21◦C/min.

图4 金刚石单晶的降温工艺曲线Fig.4.Cooling process curves of diamond single crystals.

采用上述两种降温工艺,在裂晶问题频繁出现的实验周期内,开展了大量晶体生长对比实验.图5给出了合成得到的部分金刚石单晶样品的光学显微照片,晶体具体的特征参数如表1所列.图5(a)和图5(b)是采用图4(a)所示断电降温工艺合成得到样品的光学显微照片.图5(c)和图5(d)给出了缓慢降温工艺下得到晶体的光学显微照片,具体降温工艺曲线如图4(b)所示.图5(a)所示晶体尺寸约1.3 mm,晶体表面平整,除了在晶体底部籽晶附近有少许包裹体外,其他区域无肉眼可见的包裹体.但从晶体光学显微照片上可以明显看出,采取断电降温工艺合成的该晶体已经裂开,晶体品质为劣质.图5(c)合成晶体尺寸为1.2 mm,晶体表面平整且内部无包裹体,采用缓慢降温工艺合成的该晶体无裂纹,晶体品质为优质.图5(b)为采取断电降温工艺合成的尺寸为6.0 mm,表面平整且内部无金属包裹体的晶体光学显微照片.从照片上可以明显看出,在晶体的中部及下部存在两条明显的裂纹,裂纹几乎贯通整个晶体,晶体品质为劣质.图5(d)是采取缓慢降温工艺合成的优质晶体光学照片.晶体直径为5.8 mm,表面平整,除了在底部表面附近存在少许包裹体外,其他区域无包裹体.

大量晶体生长实验结果表明:采取缓慢降温工艺,很大程度上有效抑制了裂晶问题的出现.除了在少数极其恶劣的生长条件下生长晶体时,大量微观缺陷聚集于所生长晶体内部,晶体裂纹会偶尔出现外,采取缓慢降温工艺都可以避免裂晶问题的出现.需要说明一点,采取断电降温工艺,晶体的裂纹问题不是一定会出现.研究表明,在相对较好的外部条件下,生长晶体的微观缺陷较少,即使采取传统的断电降温工艺,也可以合成出内部无裂纹的优质宝石级金刚石单晶.晶体生长外部条件的稳定性除了与室外天气条件的稳定性有关外,还与实验室和生产车间的保温性、密封性等因素有关.另外,缓慢降温工艺的具体降温时间可视裂晶问题的严重程度而定,当裂晶问题不太严重时,降温时间可以短些.当采取断电降温工艺晶体频繁出现裂纹时,可以将降温时间延长.

图5 不同降温工艺下生长金刚石单晶的光学显微照片(a),(b)断电降温;(c),(d)缓慢降温Fig.5.Optical micrographs of diamond single crystals synthesized by Different cooling process:(a),(b)Power failure cooling;(c),(d)slow cooling.

裂晶问题总与室外恶劣的天气条件相伴而生的晶体生长规律表明,裂晶的出现与晶体微观缺陷增多、品质下降是分不开的.尽管从3.3节优质金刚石单晶、存在裂纹金刚石单晶的表面形貌和N含量测试结果,并未发现两者的明显差异.我们认为,金刚石单晶微观缺陷增多、品质降低是其内部出现裂纹的内因.晶体品质降低是诸如金属或非金属杂质含量增大、晶格缺陷增多等多重因素的综合效应.在晶体生长结束后的降温过程中,金刚石单晶受到较大的不平衡外应力作用是其出现裂纹的外因.

表1 宝石级金刚石单晶的晶体特征参数Table1.Crystal characteristic parameters of diamond single crystals.

缓慢降温工艺对解决裂晶问题的有效性,究其原因主要归结为以下两个方面.一方面,缓慢降温使得来自金刚石单晶内部的缺陷可以部分愈合,进而缺陷应力以及热胀冷缩产生的应力得以缓慢释放.缓慢降温提高了晶体的抗压强度,从而使得晶体品质得以提升.另一方面,缓慢降温使得触媒熔体的凝固过程变得缓慢,这给晶体平衡外应力提供了足够的时间,以至于不会因受到不平衡外应力作用而使晶体出现裂纹(外应力一般包括:设备外应力和触媒外应力).需要强调一点,设备外应力是指合成设备通过触媒作用在晶体上的外应力,俗称合成设备产生的晶体生长压力.触媒外应力是指因触媒凝固收缩而作用在晶体上的外应力.在缓慢降温工艺下,因触媒凝固收缩过程变得非常缓慢,触媒外应力对晶体的作用可以忽略不计.对于金属而言,由液态变固态其体积要收缩约3%.在金刚石单晶的生长腔内,触媒因凝固、体积收缩将对埋在其中的晶体产生较大的压应力.在断电降温工艺下,晶体生长腔内温度下降非常迅速(尤其在降温初期,约为100◦C/s),触媒熔体瞬间凝固、体积收缩,金刚石单晶呈非完全对称形貌,且未必位于触媒中心位置;因此,晶体将受到一个较大的非平衡触媒外应力作用.另外,触媒的瞬间体积收缩,将使设备外加压力在非平衡状态下通过凝固后的触媒作用在金刚石单晶上,形成非平衡设备外应力.当晶体品质较差时,若上述两种非平衡外应力合成后超过了晶体的最大抗压强度,金刚石晶体将出现裂纹,裂晶问题出现.在缓慢降温工艺下,晶体生长腔内温度缓慢降低,使得触媒的凝固过程变得缓慢,触媒体积也缓慢收缩,进而设备外加压力也将在平衡状态下通过触媒作用在晶体上.触媒的缓慢凝固和体积收缩,使得触媒外应力对晶体的作用可以忽略不计,也给金刚石平衡设备外应力提供了充足的时间,以至使金刚石单晶不会因受到较大非平衡外应力作用而出现裂纹.

4 结 论

通过SEM、微区FTIR和N含量测试以及对大量不同降温工艺下晶体生长实验的系统研究,主要得到了以下结论:1)包裹体等宏观晶体缺陷并不是导致晶体开裂的主要原因;2)N杂质含量的高低不是导致晶体出现裂纹的关键因素;3)在晶体生长结束后的降温过程中采取缓慢降温工艺,可以在很大程度上有效抑制裂晶问题的出现.