M56螺栓断裂失效原因分析

2018-10-26李玲孟庆宇刘旭科程良

■ 李玲,孟庆宇,刘旭科,程良

扫码了解更多

我公司生产的用于回转部上上框架外侧弧形框连接法兰最外侧上部的两件M56×210螺栓发生断裂。螺栓规格为M56,所用材料为40Cr,设计要求硬度为28~32HRC,表面镀锌,镀层厚度设计要求为7~12μm。两件断裂螺栓宏观形貌如图1所示,断裂位置均位于螺纹段,1#螺栓断裂位置距端头约50mm(装配面附近),2#螺栓断裂位置距端头约70mm,断裂位置未见机械损伤及明显塑性变形痕迹,断口及螺栓表面存在明显的腐蚀痕迹。螺栓紧固件是机械设备上不可缺少的通用零部件,用量大,使用范围广,对其断裂失效原因进行分析是十分必要的。

图1 断裂螺栓宏观形貌

1. 检验与结果

(1)宏观分析 体视显微镜下观察两螺栓断口,宏观形貌相似,断口凹凸不平,断面粗糙,存在明显的腐蚀痕迹,其中2#断口腐蚀程度更严重;源区位于螺纹根部表面,为线源起裂,扩展区呈放射状,如图2所示。

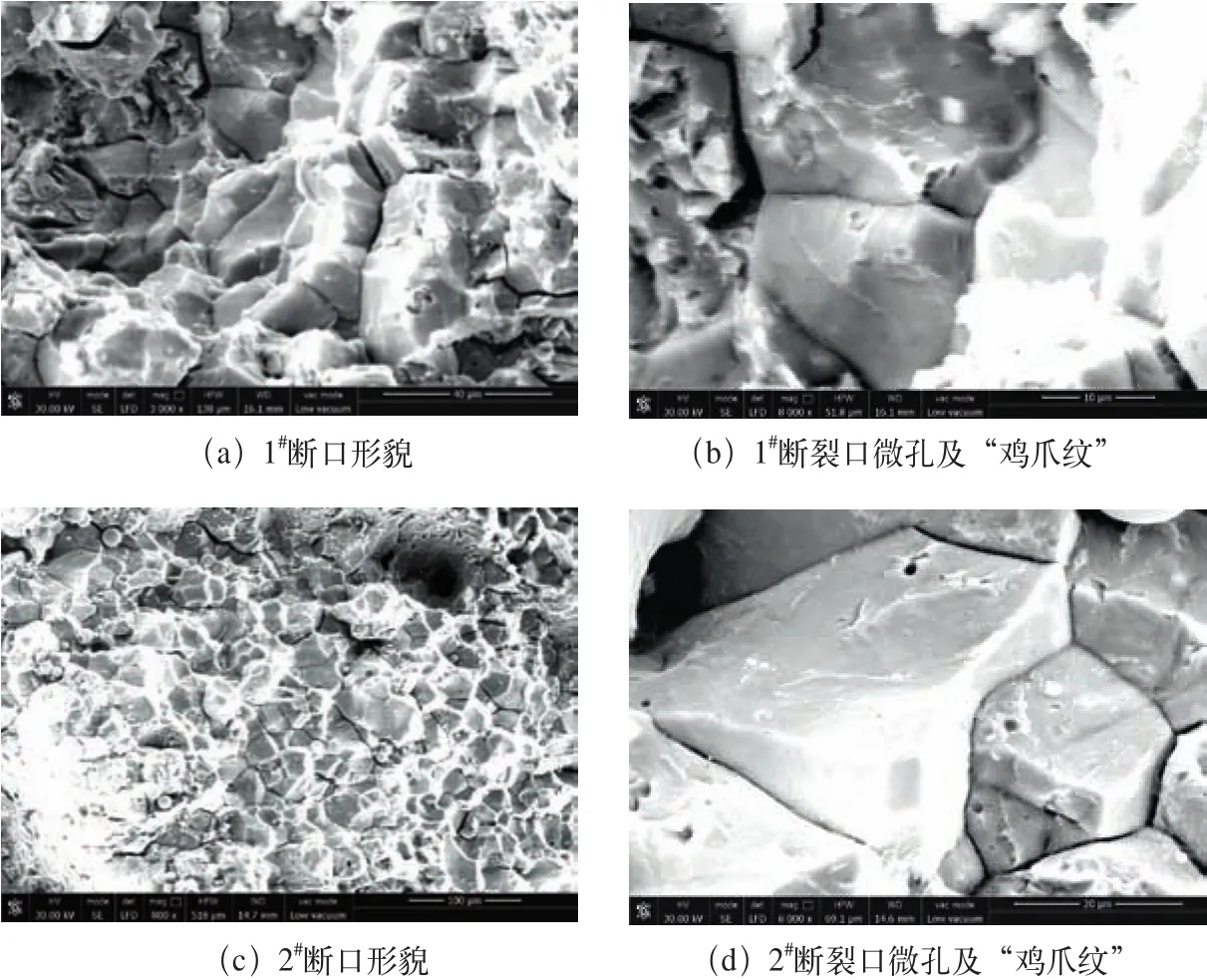

(2)断口扫描电镜分析 采用扫描电镜对两个螺栓断口进行微观形貌观察,1#断口和2#断口源区及其附近扩展区均呈沿晶+腐蚀形貌,沿晶区域最大深度约5mm,可见较多沿晶二次裂纹,晶面可见微孔及“鸡爪纹”,部分晶面可见腐蚀痕迹,如图3、图4所示。

图 2

图3 源区沿晶形貌

图4 源区晶面腐蚀形貌

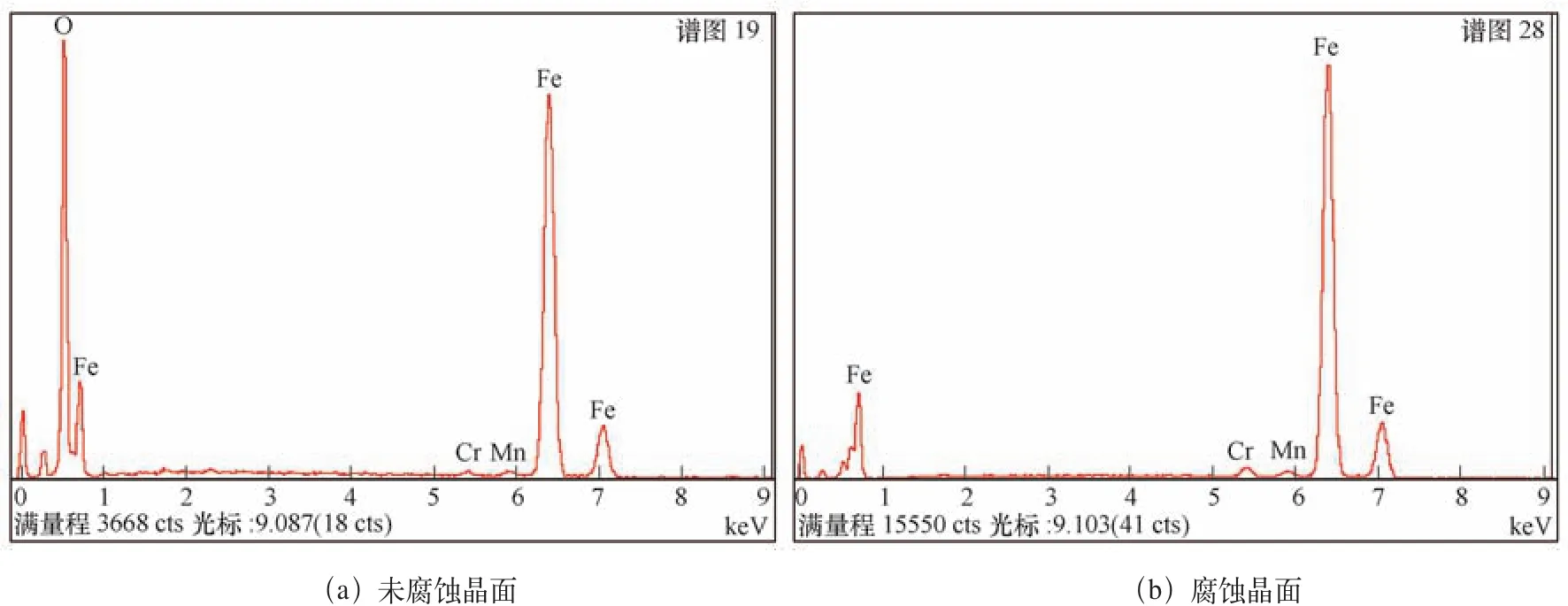

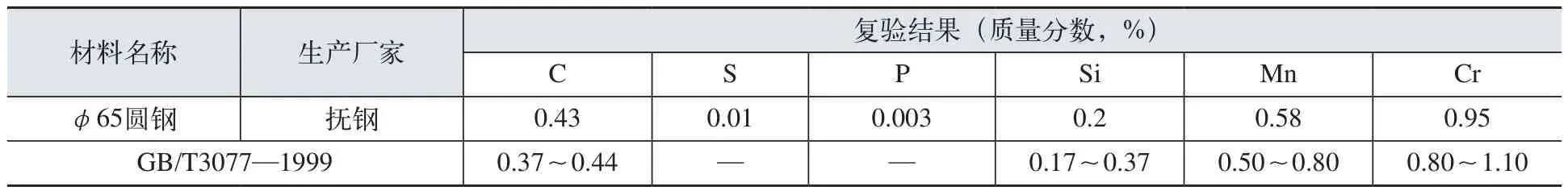

(3)能谱成分分析 对断面进行能谱分析,未腐蚀晶面含有Fe、Cr(1.3%)、Mn(0.8%)元素,主合金元素及含量与40Cr牌号相符,腐蚀区域除基体元素外还含有较高的O元素,能谱图如图5所示。原材料复验成分及力学性能如表1、表2所示。

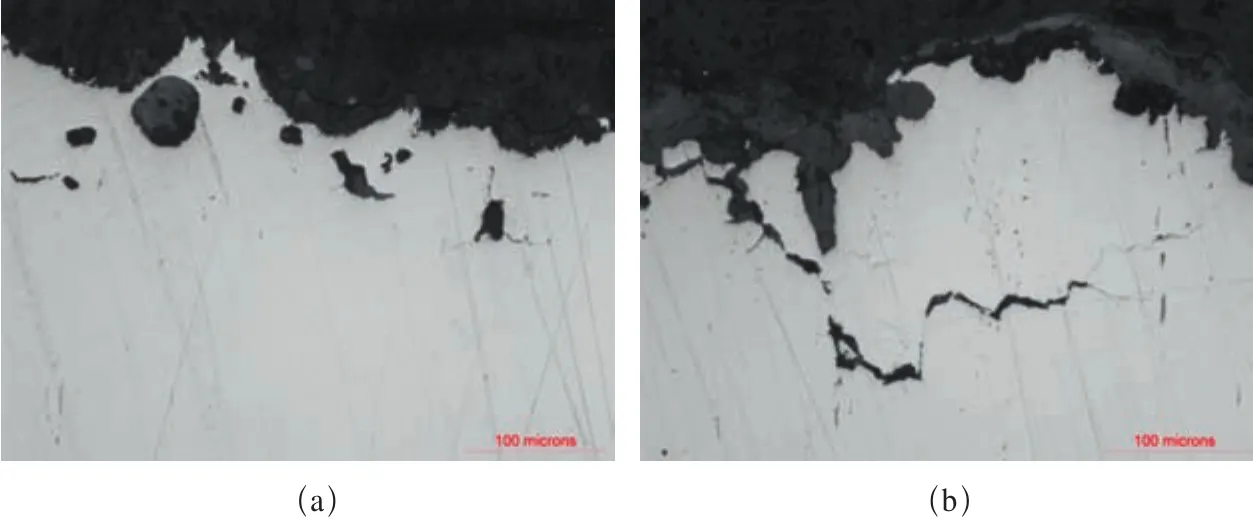

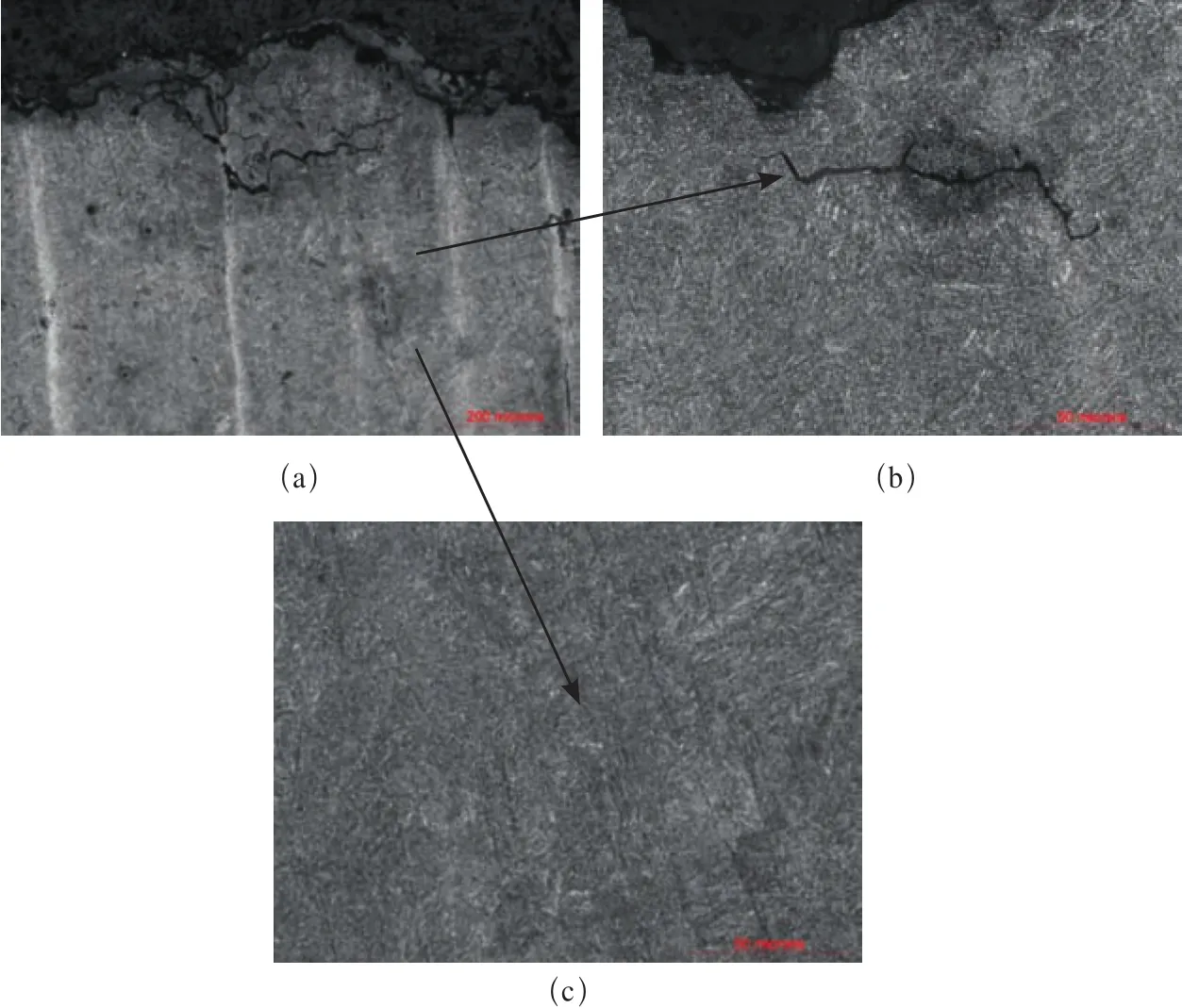

(4)金相检验 从2#螺栓断口区域截取部分试样进行金相分析,断口剖面呈锯齿状,可见腐蚀产物及较多沿晶分叉裂纹,个别裂纹内部可见腐蚀产物,如图6所示;浸蚀后观察,断口区域组织与其他区域组织未见明显差异,均为马氏体组织,如图7所示。螺栓外表面可见断续分布的镀锌层,厚度7~8μm,符合设计要求(7~12μm),镀层形貌如图8所示。

图5 断面能谱分析

表1 原材料40Cr成分复验情况汇总

表2 原材料力学性能复验情况汇总

图6 断口表面腐蚀及沿晶分叉裂纹形貌

图7 显微组织形貌

图8 表面镀层形貌

(5)硬度测试 对2#金相试样进行显微硬度测试,测试结果为460HV0.3、460HV0.3、465HV0.3、463HV0.3、465HV0.3,平均463HV0.3,换算为约46.2HRC,远高于设计要求,根据GB/T 1172—1999标准换算为抗拉强度大于1400MPa。对1#螺栓端面进行洛氏硬度测试,结果为47.8HRC、48.8HRC、45.5HRC、45.2HRC、48.8HRC,平均47.2HRC,换算为抗拉强度大于1500MPa。

2.结果分析与讨论

(1)能谱分析结果表明螺栓所用材料的主成分未见异常,原材料入厂复验成分及力学性能均符合GB/T3077要求。

(2)金相分析结果表明螺栓材料组织为马氏体组织,材料硬度大于46HRC,远高于设计要求,应是热处理工艺控制不当所致。

(3)螺栓表面存在镀锌层,厚度符合设计要求。QJ450B—2005标准规定,直径大于10mm、抗拉强度大于1300MPa的高强度螺栓禁用镀锌工艺,由于该强度下材料具有高的氢脆敏感性,极易发生氢脆。

(4)两件螺栓均断于螺纹段,断裂部位未见明显塑性变形痕迹,断口表面存在不同程度的腐蚀痕迹。两断口宏观、微观形貌较为相似,源区位于螺纹根部表面,为线源起裂,源区及扩展区微观均呈沿晶+腐蚀形貌,可见较多沿晶二次裂纹,晶面可见微孔及“鸡爪纹”,部分晶面存在腐蚀痕迹。根据以上形貌特征判断,两件螺栓的断裂模式均为脆性延迟断裂,机理为氢脆及应力腐蚀。

3.结语

综合分析认为,两件螺栓的断裂模式均为脆性延迟断裂,机理为氢脆及应力腐蚀。螺栓在使用过程中螺纹根部首先产生氢损伤,后续使用过程中在氢脆及应力腐蚀的共同作用下发生扩展并断裂。发生断裂的原因应与热处理工艺控制不当导致材料硬度过高、具有较高的氢脆敏感性有关。