20CrMnTi输出轴热处理形变超差原因分析

2018-10-26阚亚威

■ 阚亚威

扫码了解更多

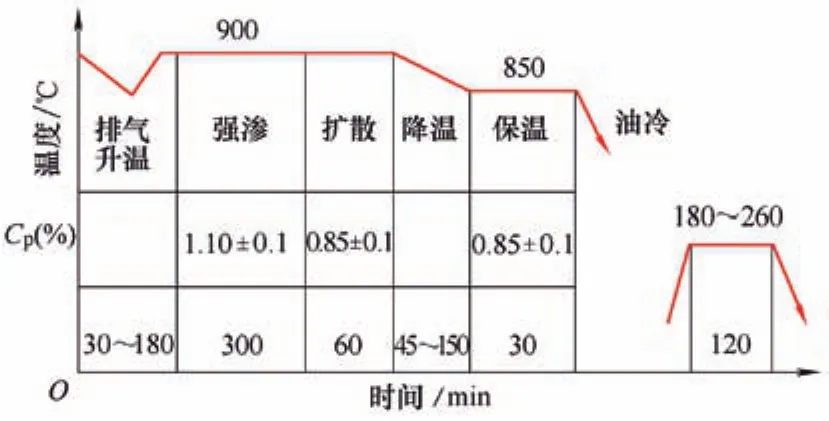

我公司摆线液压马达输出轴材料主要为20CrMnTi,热处理工艺为渗碳直接淬火+低温回火,工艺如图1所示。近期公司生产的BM4输出轴热处理变形超差,外圆磨削余量不够,导致批量报废,造成重大经济损失,现对该批次材料输出轴变形原因进行分析。该型输出轴工艺路线为:下料→冷挤压→车削→铣削→热处理→清洗→磨削→成检。

1.试验过程与结果

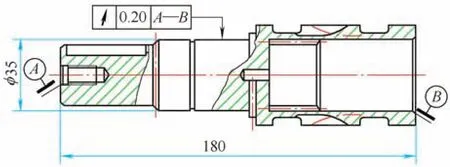

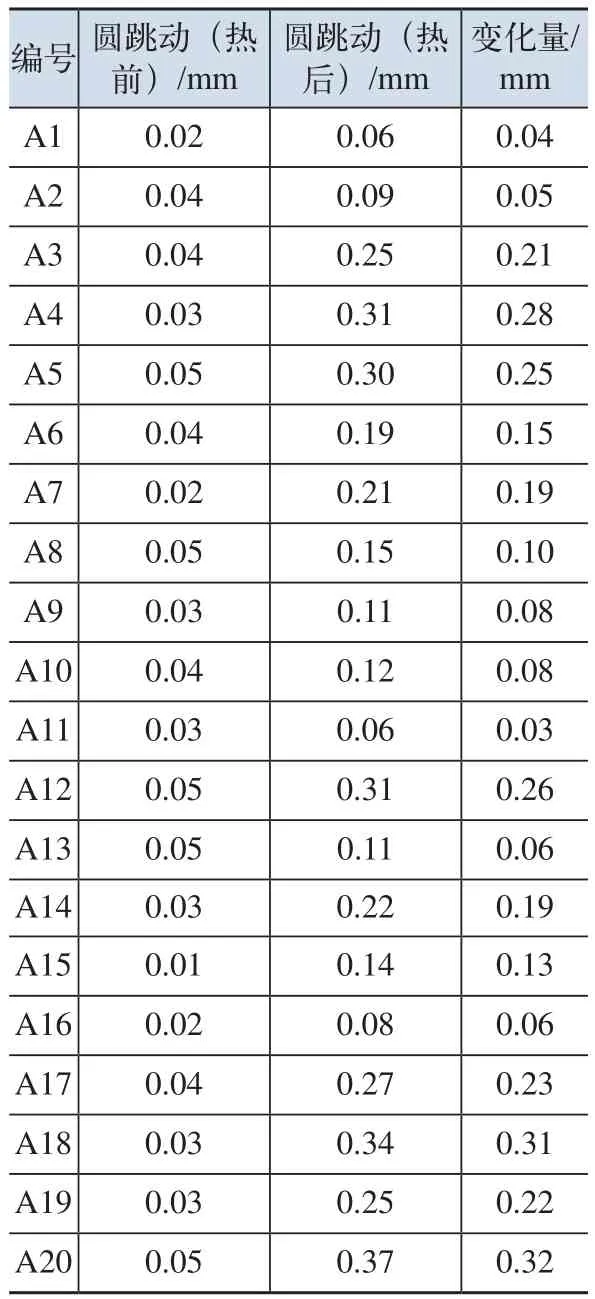

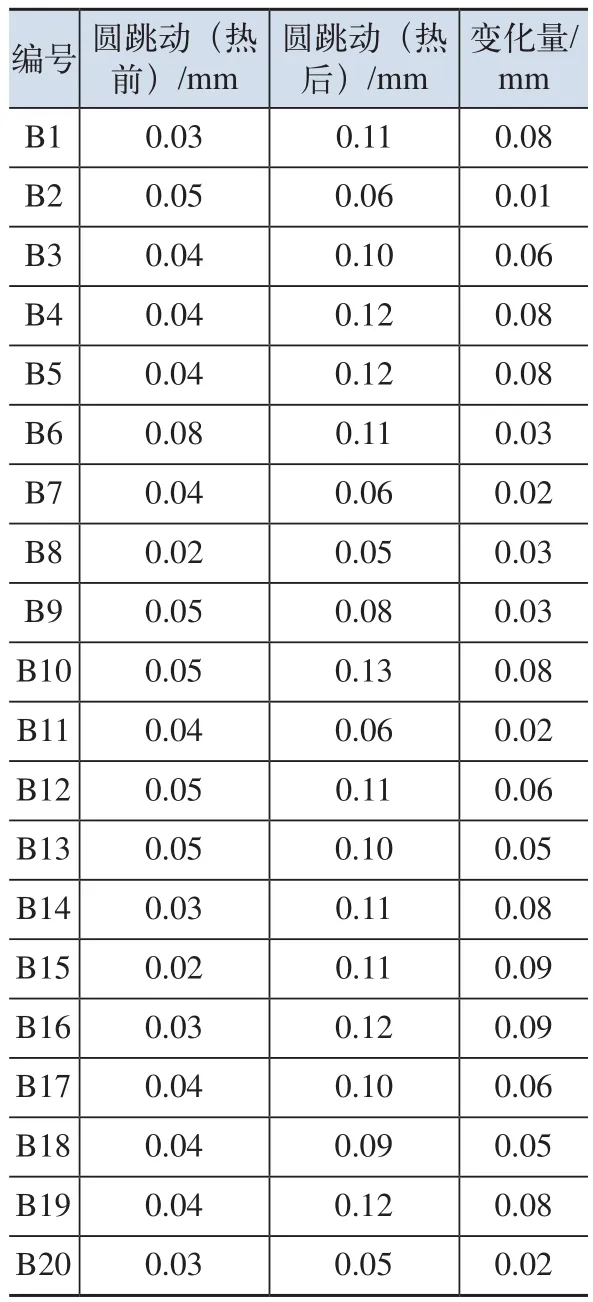

(1)尺寸检查 输出轴外形如图2所示,热处理前外圆相对两顶尖圆跳动要求≤0.05mm,热处理后外圆相对两顶尖圆跳动要求≤0.20mm。取20根A批次BM4输出轴,编号A1-A20与20根B批次BM4输出轴,编号B1-B20分散装入同炉中,热处理前及热处理后通过偏摆仪分别测量输出轴外圆相对两顶尖圆跳动,结果如表1、表2所示。A批次输出轴变形量较大且不稳定,有11根轴的变形量超过0.15mm;B批次输出轴变形量较小且稳定,变形量均小于0.15mm。

(2)化学成分分析 分别对A批次输出轴和B批次输出轴原材料化学成分进行分析。检测结果如表3所示,化学成分符合要求,且两批次化学成分差别不大。

(3)硬度检测 该零件技术要求:表面硬度55~63HRC,心部硬度:32~47HRC,有效硬化层深度为0.6~0.9mm。A批次输出轴:表面硬度59~60HRC,心部硬度:35~41HRC,有效硬化层深度为0.81mm;B批次输出轴:表面硬度59~60.5HRC,心部硬度:40~41HRC,有效硬化层深度为0.82mm;均符合技术要求。

(4)金相检测 该零件热处理金相组织要求:表层回火马氏体≤5级,残留奥氏体≤3级,碳化物≤3级;经检测A、B两批次输出轴金相组织均为:回火马氏体4级,残留奥氏体2级,碳化物1级,均符合技术要求。

图1 热处理工艺路线

图2 输出轴外形示意

表1 A批次输出轴尺寸检查

表2 B批次输出轴尺寸检查

表3 化学成分(质量分数)检测结果 (%)

原材料金相组织检查,从图3可以看出,A批次输出轴带状组织4级,属于严重的带状偏析;从图4可以看出,B批次输出轴带状组织2级,带状组织轻微。

图3 A批次输出轴显微组织(100×)

图4 B批次输出轴显微组织(100×)

2.分析与讨论

根据以上检验结果,该20CrMnTi材料BM4输出轴A、B批次热处理后金相组织基本一致,原材料化学成分差距不大,均符合技术要求,但是热处理后变形量差别较大,通过检测发现原材料带状组织级别不同,严重的带状组织会导致热处理形变过大且心部硬度不均匀,出现低点,这是由于该种带状组织本质是一种成分偏析,局部含碳量及合金元素分布不均匀,造成淬火硬度分布不均匀,并使钢在淬火过程中产生应力集中,加剧了热处理过程中的变形,最终导致产品零件因热处理形变而批量报废。成分偏析引起的带状组织很难用热处理的方法加以消除,一般只能进行高温扩散退火后正火并高温回火来减轻,因此需对20CrMnTi原材料的带状组织级别做出要求,带状组织≤2级作为验收标准。

3.结论和建议

(1)该BM4输出轴热处理形变超差的主要原因是由于原材料带状组织级别过高导致的,在后续热处理过程中由于原材料的不均匀性导致渗碳淬火产生严重的变形。

(2)加强原材料显微组织的检测,对20CrMnTi原材料的带状组织级别提出要求,以带状组织≤2级作为验收标准。经过上述措施有效地解决了摆线液压马达输出轴热处理形变超差的问题。