阻尼材料粘贴面积灵敏度分析

2018-10-25徐建龙彭利国潘国雄魏笔

徐建龙,彭利国,潘国雄,魏笔

武昌船舶重工集团有限公司,湖北武汉430064

0 引 言

阻尼材料具有应力—应变曲线迟滞的特点,能够大量地消耗结构振动时的能量,在中、高频段内的减振效果显著。而作为振动能量传递至船体结构最重要通道的设备基座,其声学设计需大量采用阻尼减振技术[1]。

阻尼材料通过胶黏剂与结构连接,粘贴质量是衡量阻尼结构能否发挥优良效果的关键因素。目前,针对阻尼材料粘贴质量的检测手段分为工艺检测和声学检测。工艺检测主要通过目视是否平整或手(锤)敲打听声[2]的方式进行判断,该手段方便快捷,但很难发现细节问题。声学检测主要通过频响曲线、阻尼因子[3]以及合成频响函数(Frequency Response Function,FRF)级的方式进行检测;该手段可进一步把控细节,但如何放大异常问题的数据敏感度是亟需解决的问题,且对异常问题识别率方面的研究较少。

为此,本文拟选取船舶通用基座实验台架为待测结构,在表面敷设1层约束阻尼材料,小范围改变阻尼材料的粘贴面积,并采用频响曲线、阻尼因子以及合成频响函数级的方式进行数据处理及对比分析。考虑到上述声学检测方法需要大量的实验数据,且严重依赖技术分析人员的主观判断,本文拟提出一种基于少量数据的频点振级落差概念,并与其他3种声学检测方法进行对比,以期寻找一种更为合理的声学检测方法,来提高检测数据的灵敏度。

1 振动数据分析方法

1.1 阻尼因子

阻尼因子的大小反映了结构对能量的耗散程度。对于特定的基座结构,若阻尼因子发生明显变化,或固有频率发生明显偏移,说明结构的制造安装存在问题。在建造过程中,阻尼材料与基座的贴合面积是最难以通过常规方法进行检测但却至关重要的参数[4-7]。

为此,利用LMS软件的PolyMAX模块,依据最小二乘复频域法,通过分析集总函数、模态指示函数、稳态图以及模态置信准则(MAC)值,从各激励点到响应测点间的频响函数数据中提取阻尼因子数据以及各阶模态频率[8-9],并对比分析该方法对粘贴面积较小变化的敏感程度,以评价该方法的可行性。

1.2 合成频响函数级

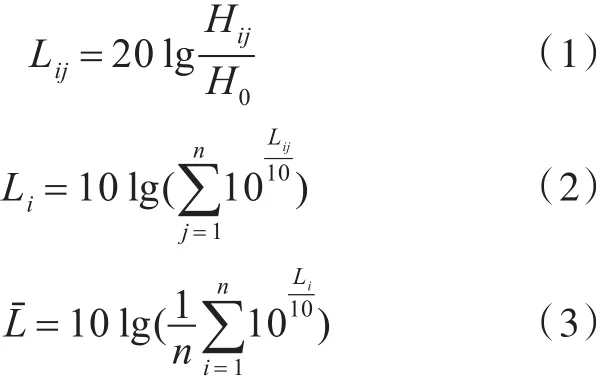

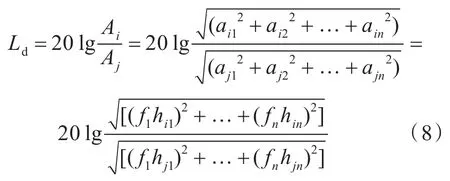

采用锤击法进行频响函数测试时,每个响应点一次仅能得到1个激励点到响应点的频响函数。考虑到设备激励通常为多点激励的形式,为了更接近实际情况,在不考虑各激励点相位叠加的影响下,通过将不同路径至同一响应点的频响函数进行能量求和,得到不同响应点处的合成频响函数级。具体计算公式为:

式中:Lij为j点激励i点响应的频响函数级;Hij为j点到i点的频响函数;H0=10-6m·s-2/N,为频响函数级的基准值;Li为各激励点至i点的合成频响函数级;为各响应点处合成频响函数级的平均能量。

1.3 频点振级落差

对于单点激励系统,某一测点处的响应可由式(4)计算得到:

式中:F为分析频带内激励力在各频点处的激励力矩阵;H为分析频带内激励点至响应点在各频点处的频响函数矩阵;A为分析频带内响应点在各频点处的加速度矩阵。将式(4)转换为矩阵形式,则有

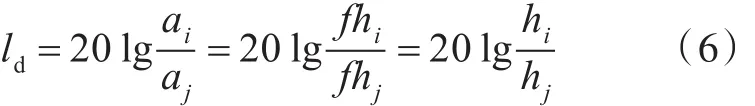

因此,同一系统在某一频点下,任意2点i和j之间的振级落差ld可表示为

i和j点间振级落差的频带均方根(RMS)值可表示为

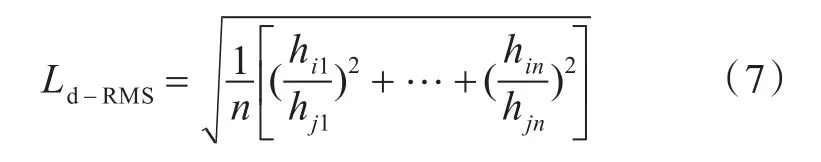

当取加速度总级的振级落差Ld进行计算时,则有

从式(6)可以看出,任一频点的振级落差与源特性无关,仅与传递路径有关。从式(8)可以看出,当取频带加速度总级时,振级落差则受源特性的影响。因此,当无法利用实船设备进行激励时,可以通过测试各路径的传递函数,对比不同频点间的振级落差以及频带RMS值来识别贴合率。

2 实验方案

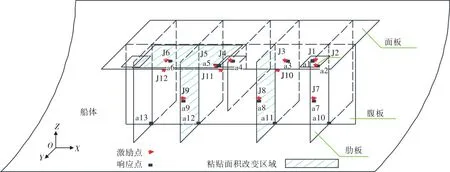

研究采用通用船体基座台架,基座面板、腹板及肋板表面均单侧敷设阻尼材料,并通过钢板对阻尼材料进行约束。敷设阻尼材料的总面积约为13 m2,测量各激励点至不同响应点处的频响函数。然后改变3处阻尼材料的粘贴状态,对0.9 m2的阻尼材料脱胶,但仍保持约束状态,重复测量各激励点与响应点之间的频响函数。阻尼材料粘贴面积的改变区域如图1所示。

2.1 基座激励点布置

测试的激励点共12个,具体布置如图1所示。方向定义如下:1)X向,沿台架的轴向方向;2)Y向,与X向垂直的水平方向;3)Z向,垂直于XOY平面。其中,基座面板上6个(J1~J6)为Z向激励点,腹板上3个(J7~J9)为X向激励点,面板侧边上3个(J10~J12)为Y向激励点。

图1 基座测点布置图Fig.1 The layout of measuring points on base

2.2 基座振动测点(响应点)布置

如图1所示,选取13个测点,其中6个测点(a1~a6)布置在基座面板的隔振器垫板安装位置处,3个测点(a7~a9)布置在基座腹板上,4个测点(a10~a13)布置在基座腹板与船体交接部位。

图1中,a1和a4测点测量垂向振动,其他测点测量3个相互垂直方向的振动。

3 实验结果分析

3.1 基座阻尼因子对比实验

在进行基座阻尼因子测试时,选择J2,J3和J5~J12共 10个激励点,响应点为 a2,a3,a5和a6~a13。所有测点均为三向测点。

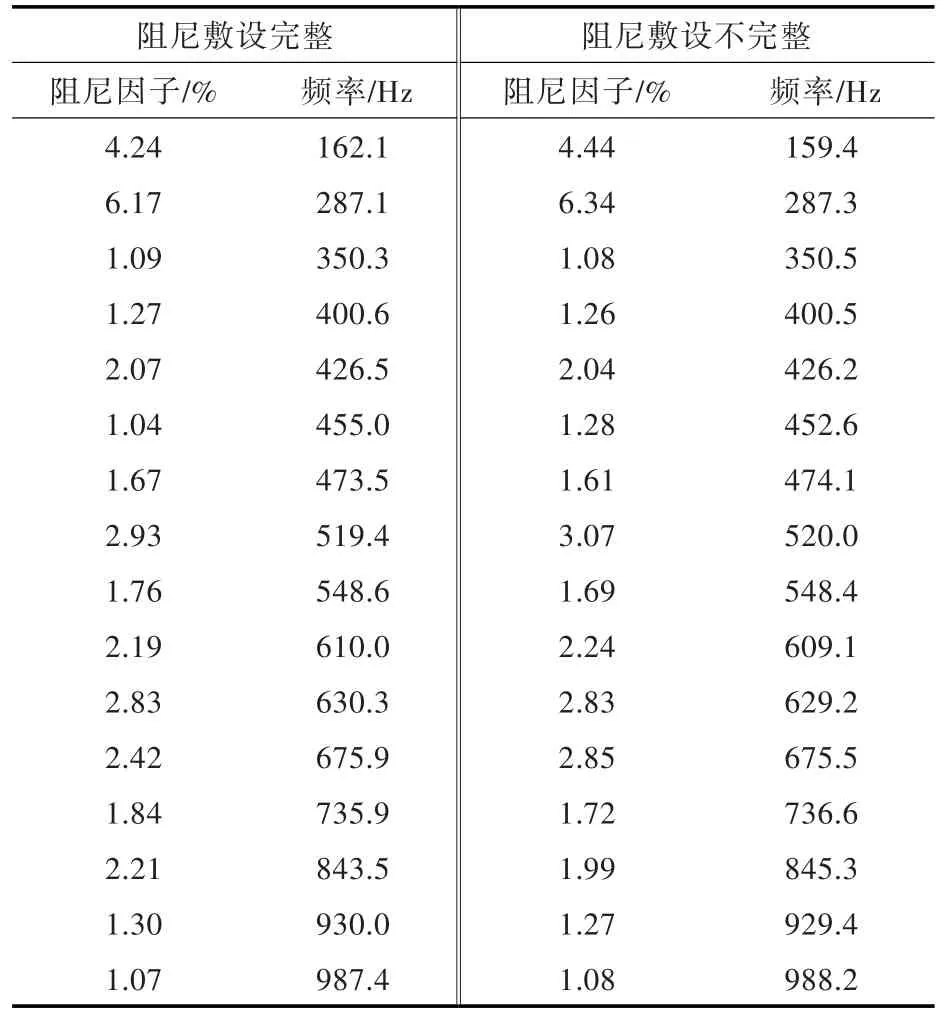

利用LMS软件的PolyMAX模块,通过最小二乘复频域法,从各激励点至各测点的频响函数数据中提取阻尼因子,结果如表1所示。

表1 阻尼因子实验结果Table 1 The experimental results of damping factor

从表1可以看出,当改变阻尼材料的粘贴面积后,系统的模态频率并未发生明显的改变,仅在部分阶次发生了1~3 Hz的偏移;阻尼因子差值也多在0.1%的范围波动,仅有4阶的阻尼因子差值大于0.2%。模态频率和阻尼因子的小幅度变化会被模态频点的选择偏移误差淹没。因此,该方法不利于发现阻尼敷设质量的异常问题,且仅可分析整体结构的差异性,不能识别质量异常的具体位置。

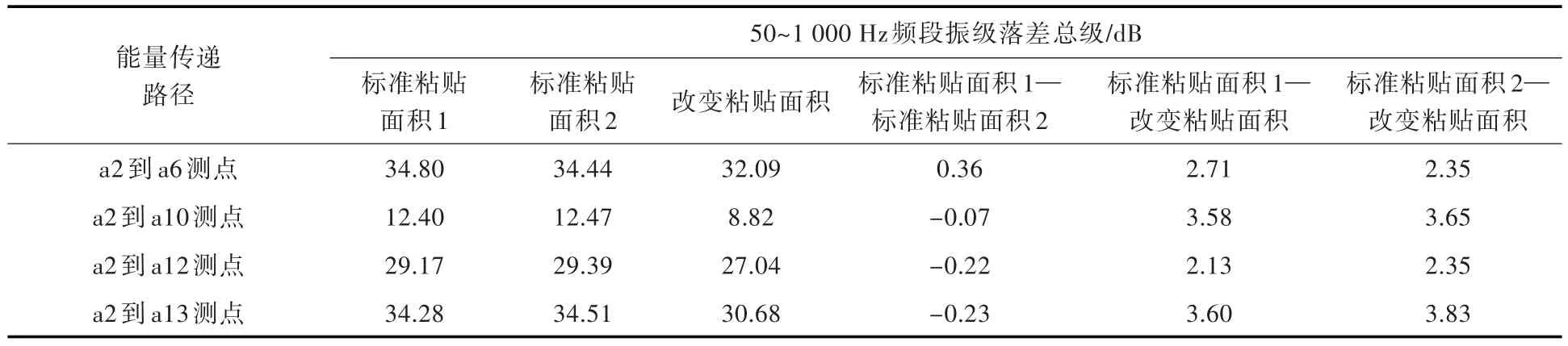

3.2 基座合成频响级对比实验

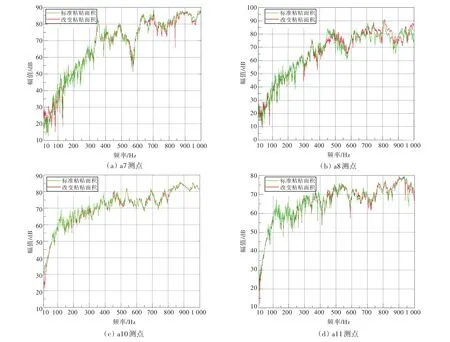

选取J1和J4作为激励点,激励方向垂直于基座面板。响应点共7个,其中3个位于各肋板的中间位置(a7~a9),4个位于船体与基座的连接处(a10~a13测点),各测点均垂直于粘贴面。在小幅度改变阻尼粘贴面积前、后,部分典型测点的合成频响函数级(H0=10-6m·s-2N)如图2所示。表2为各测点的合成频响总级。

图2 典型测点在粘贴面积改变前、后的合成频响谱线图Fig.2 The synthetic FRF spectrum of measuring points with/without sticking area variation

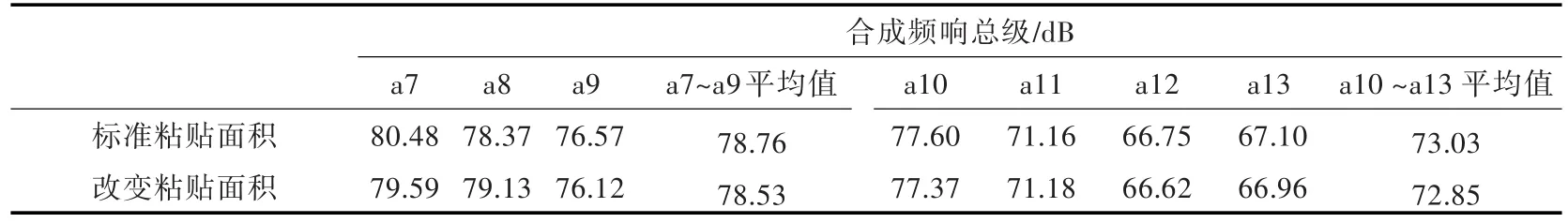

表2 各测点的合成频响总级Table 2 The synthetic FRF level of measuring points

由表2可以看出,在小幅度改变阻尼粘贴面积后,各典型测点的合成频响总级的变化较小,改变前、后其差值均小于1 dB。并且粘贴面积改变前、后肋板上3个测点的能量平均值以及船体上4个测点的能量平均值变化很小。因此,合成频响总级不宜用于发现阻尼材料粘贴面积的较小改变。

从图2可以看出,频率在50 Hz以下时,粘贴面积改变前、后的合成频响谱线图存在一定的差别,但这是由于力锤在低频激励时能量不足导致,不能作为评价阻尼粘贴质量的依据;频率在50~400 Hz时,合成频响谱线图表现出较好的一致性;而频率在400 Hz以上时,a7~a8测点的合成频响谱线图均出现不同程度的背离,a8测点表现得尤为突出,原因是a8测点恰好在阻尼改变的位置附近。因此,还需通过谱线图进一步对比分析,来准确识别阻尼粘贴质量。

3.3 基座频点振级落差对比实验

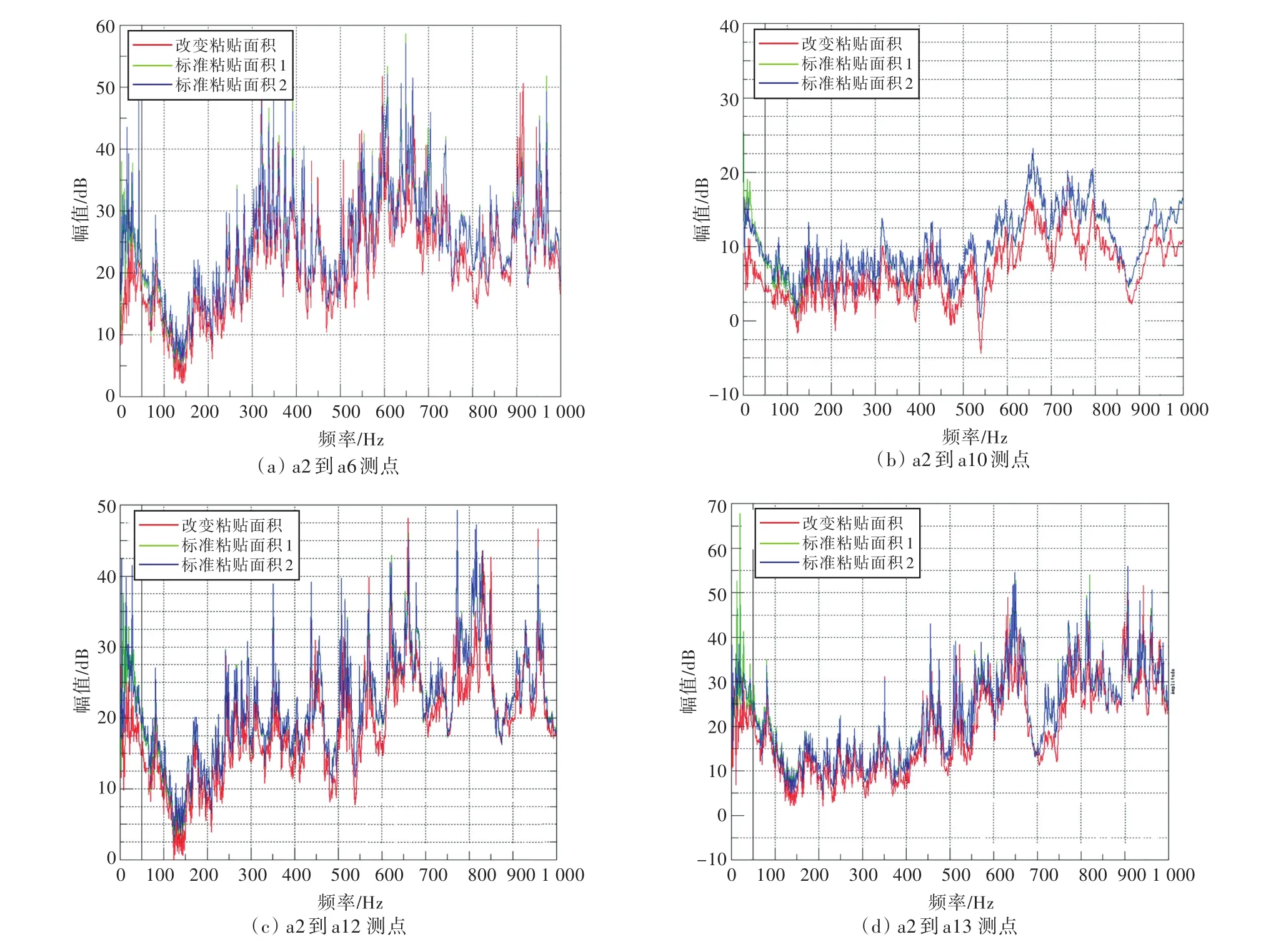

为了准确掌握系统特性,依据文献[10]的激励点选取原则,选取J2点激励,激励方向垂直于基座面板。选取10个响应点,其中,a1~a6测点位于基座面板,测试方向垂直于基座面板;a10~a13测点位于基座与船体的连接处,方向垂直于船体。计算a2测点与其他测点之间的振级落差以及振级落差总级(振级落差基准为1),选取能量传递的几条主要路径上的振级落差作为分析对象。振级落差幅频曲线如图3所示,振级落差总级如表3所示。

图3 典型测点之间的振级落差幅频曲线Fig.3 The amplitude-frequency curves of vibration level difference for typical measuring points

表3 典型测点间的振级落差总级Table 3 The total vibration level difference of typical measuring points

由图3和表3可以看出,在2种完全贴合状态下,测量得到的振级落差幅频曲线的一致性较好,在50~1 000 Hz频段基本重合,仅在50 Hz以下有所分离,误差产生原因已在3.2节提及,且振级落差总级的最大差值仅为0.36 dB,均小于1 dB。而改变粘贴面积后,两者发生明显的偏离,部分频点的差异性达10 dB,且振级落差总级差值均在2 dB以上,最大差值达到3.83 dB,差异明显。

综上所述,可以看出,通过分析不同频点处的振级落差以及振级落差总级,可以准确识别粘贴面积的改变情况。该方法测试过程简单,且数据敏感程度高,具有可推广性。

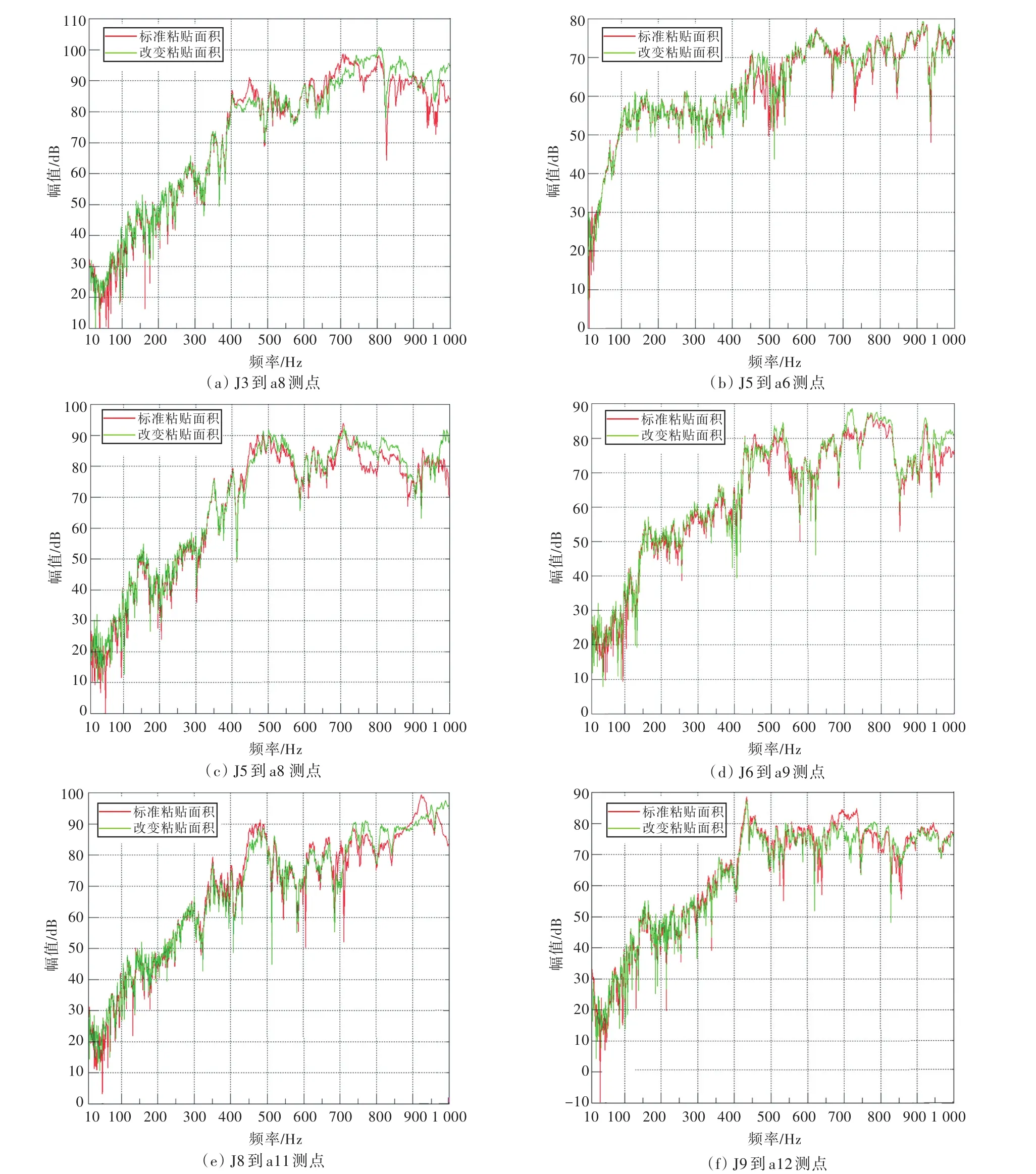

3.4 典型测点间的频谱对比分析

主要分析面板上各激励点之间的频响函数谱线特性以及面板与肋板、面板与船体间的谱线特性。选取7个激励点,其中面板上4个点,分别是J2,J3,J5和J6;肋板上3个点,分别是J7,J8和J9。选取10个响应点,其中面板上与肋板上的测点与激励点位置相同,其他3个测点位于基座与船体连接处,分别为a10~a12测点。所有测点均为单向测点,且测试方向垂直于粘贴面。典型测点间的频响函数谱线如图4所示,其中红线为阻尼材料在完全贴合状态下的传递曲线,绿色曲线为阻尼材料粘贴面积改变后的曲线。

图4 阻尼材料粘贴面积改变前、后不同路径的频响函数曲线Fig.4 The FRF curves of different paths with/without sticking area variation for damping material

从图4(a)可以看出,阻尼材料粘贴面积改变前、后的频响函数曲线在10~400 Hz区间的一致性较好,而在400 Hz以上频段两者发生了明显的偏离,说明阻尼材料在400 Hz以上频段会产生较好的识别效果。因此,应重点分析400 Hz以上频段的频响函数曲线,来评判阻尼材料的敷设质量。

从图 4(a),4(c)和4(d)可以看出,3幅图上的频响函数曲线在400 Hz以上频段均出现了明显的偏离。由此说明,两者在声学一致性上出现了偏差,势必有一方出现了问题。考虑到本次实验改变了阻尼材料的粘贴面积,而面积减小后会降低系统的能耗,使得频响函数值增大,由此推断出绿色曲线的声学质量出现问题。此外,a8测点位于改变阻尼贴合面积的地方。因此,利用该频响函数曲线可以识别基座阻尼材料的粘贴质量。

从图4(e)和4(f)可以看出,在400 Hz以上频段,改变粘贴面积前、后的频响函数曲线也不一致,说明此处同样可能存在声学质量异常问题。而其RMS值及频段RMS值没有明显改变,据此推测可能是由于肋板的刚度较船体明显偏小导致。此外,J8和J9测点是阻尼材料粘贴面积改变的地方。因此,后续若采用此方法评判阻尼材料粘贴的质量,应将响应点布置在结构刚度较弱处,如未进行局部刚度增强或远离结构连接处,以便获取较高的信噪比。而激励点的位置应适当远离固定边界,以激起结构的振动。

从已知条件可知,a5和a6测点之间的阻尼材料的粘贴面积也有所改变,但图4(b)中却并未看出明显的变化,仅在局部频段发生了改变。因此,对于结构强度较大的基座,该方法不易识别粘贴面积小幅度改变的情况。

表4为各路径频响函数RMS值结果。从表4可以得出如下结论:

表4 各路径频响函数对比结果Table 4 Comparison of FRF about different measuring paths

1)在基座阻尼材料的粘贴面积改变前、后,频响函数RMS值发生明显变化的路径分别为J3到a8,J5到a8,J6到a9以及J9到a12,以上4条路径均有近2 dB的改变量,其余路径的频带RMS值改变较小。进一步分析可知,a8和a9均为肋板上的测点,而肋板的结构强度较弱,因此,对于问题的放大量也较明显。

2)本次阻尼材料粘贴面积改变的位置有3处,分别为J5和J6之间、J8处以及J9处的阻尼板。通过表4也可以看出,最短路径涵盖上述区域的频响函数RMS值均发生了改变。由此证明,通过多点激励的方式,可以识别路径中的异常问题。

3)J9到a12出现了数据变小的现象,原因是a12位于基座与船体的连接位置处,与肋板刚度相比,其结构刚度较大;因此,当改变阻尼板的粘贴面积后,J9所处肋板的振幅变大,使得能量衰减增加,导致其频带RMS值变小。

4)基座面板和船体的结构刚度较大,因此,当小范围的改变粘贴面积后,频响函数仅在最短路径产生变化,其余路径的变化量较小。

4 结 论

本文针对阻尼材料粘贴质量对于声学检验方法数据敏感度低的问题,通过改变基座阻尼材料的粘贴面积,基于测试基座系统的阻尼因子、合成频响函数级、振级落差及频谱分析,得到了验证基座阻尼敷设质量的评判方法,结论如下:

1)采用阻尼因子的方式对阻尼材料敷设质量进行评估时,其适用对象应结构简单、模态特征明显;若对大型基座进行测试,则会出现模态频率过于密集,人为因素影响大的现象,不宜作为评判依据。

2)采用合成频响总级评价阻尼材料的粘贴面积时,若单独以总级的形式来评判,则不易发现粘贴面积的较小改变,仅适用于面积改变大的情况;

3)采用基座典型能量传递路径上的振级落差评判阻尼材料的粘贴面积时,在面积粘贴改变较小时,也可识别出差异性,且工艺问题的声学放大量较为明显。该方法可进一步推广应用。

4)典型测点间的频谱对比分析是最理想的异常问题识别方法。该方法可以点对点地识别出所在路径是否存在问题,并且其结果的放大量也较为明显。但所需测试点多、分析工作量大。