基于Tsai-Wu准则的复合材料补强板优化设计

2018-10-24王新军向波罗熊佩佩

王新军,向波罗,熊佩佩

(1.空军工程大学 航空机务士官学校,河南 信阳 464000;2.95903部队,湖北 武汉 075000)

复合材料胶接修理是将复合材料补强板胶接到损伤部位进行局部增强,以达到延长结构使用寿命的一种方法。相比传统的机械连接修补方法,该方法具有强度质量比高、修理效率高、修理时间短和成本低等优点。20世纪70年代,Baker等[1]开始研究利用复合材料胶接修理受损的金属结构,随后美国和澳大利亚成功地将复合材料胶接技术应用于“海妖”“超级眼镜蛇”“阿帕奇”直升机,F/A-18、F-16、F-111、C-141、C-130军用飞机,民航的L1011、DC-10、波音B767-200和海军的FFG-7导弹护卫舰等多种装备的损伤修理,取得了显著的经济效益和军事效益[2-3]。

近年来,国内许多学者对复合材料胶接修理进行了大量的理论和技术研究,其中,白泽金[4]采用“双板-弹簧”有限元修正模型,考察了补强板直径、厚度等参数对修复效果的影响发现,补强板厚度对修复效果的影响最大;赵立涛等[5]分析了补强板厚度和固化剂剪切模量对应力强度因子的影响,结果表明,适当增大补强板的厚度能够提高结构的破坏载荷。现有文献中关于复合材料破坏载荷计算大部分以各向同性材料的强度准则为依据,并假定材料为平面应力状态进行复合材料强度计算[6],主要包括Tsai-Hill准则、Hoffman准则、Tsai-Wu准则和比应变能密度准则;卢子兴等[7]将基体材料与纤维分别进行分析,其中基体材料按照各向同性方法计算,纤维材料采用Hoffman强度准则分析,由于这种方法没有考虑复合材料发生实效破坏过程基体材料与纤维的相互影响,其理论分析与试验结果误差较大;孙胜等[8]采用有限元模型对复合材料损伤扩展进行了分析,但现有的研究成果针对每个修补问题需要进行有限元建模和仿真计算,这在实际工程应用中往往难以实现;李玺等[9]利用等效正交异性板模型计算复合材料的拉升和压缩特征长度,并利用6种不同实效准则对3种不同铺层复合材料试件进行实效判定,试验结果显示,6种常见同性材料强度准则均存在对某一试件较大误差的现象;左惟炜等[10-11]提出一种应用Tsai-Wu准则计算三维编织复合材料矩形梁强度的方法,试验结果显示,该方法比Tsai-Hill准则误差更小。

为了提高胶接补强后的结构强度,基板应有足够的刚度,以有效降低金属板上修补区的应力大小,但当补强板刚度过大时,由于应力集中在刚度突变部位,易产生断裂或脱粘破坏,从而降低了破坏载荷;所以,应科学设计补强板的刚度。本文利用Tsai-Wu准则,建立补强板与基板刚度比和破坏载荷的函数关系,在此基础上,通过建立三维有限元分析模型,并应用ANSYS软件进行三维有限元仿真计算,根据计算结果,拟合出破坏载荷和补强板与基板刚度比的关系曲线,确定出补强板与基板的最优刚度比。

1 三维Tsai-Wu破坏准则

Tsai-Wu准则是现有成熟准则中对复合材料破坏描述最全面的准则,其他准则都可以根据特定的加载和受力条件将这一准则予以简化而得到。Tsai-Wu把破坏准则归结为一种高阶张量多项式准则,其一般形式为:

Fiσi+Fjσj+Fkσk+Fijσiσj+Fjiσjσi+Fiiσi2+

Fijkσiσjσk+…=1 (i,j,k=1,2,…,6)

(1)

式中,σi,σj,σk为应力向量;Fi,Fij,Fijk为表征材料特性的强度张量系数,可以通过试验用材料基本强度计算。

Tsai-Wu破坏准则多项式的项数越多计算精度越高,但确定张量系数所需的试验难度和费用也愈大,因而在实际应用中一般取到二阶张量就可以满足计算要求。由于补强板上的载荷在厚度方向上分布不均匀,需要将Tsai-Wu破坏准则扩展到三维空间,则应力分量可表示为:

[σ]=[σ1,σ2,σ3,σ4,σ5,σ6]

(2)

式中,σ1、σ2、σ3为拉应力,σ1=σx,σ2=σy,σ3=σz;σ4、σ5、σ6为剪应力,σ4=τyz,σ5=τzx,σ6=τxy。则有:

F1σ1+F2σ2+F3σ3+F11σ12+F22σ22+F33σ32+

2F12σ1σ2+2F23σ2σ3+2F31σ3σ1+F44σ42+

F55σ52+F66σ62=1

(3)

将整个补强区看做一个三维分析对象,在此仅考虑垂直于裂纹面的受力,可假设σ2=σ3=σ5=σ6=0,则根据不同的补强板材料参数确定补强板与基板刚度比S后,即可计算破坏载荷。本文通过建立胶接修补三维模型,应用ANSYS软件对补强区的破坏载荷进行仿真计算。

2 有限元分析模型

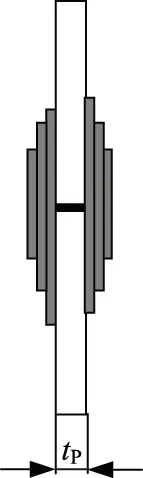

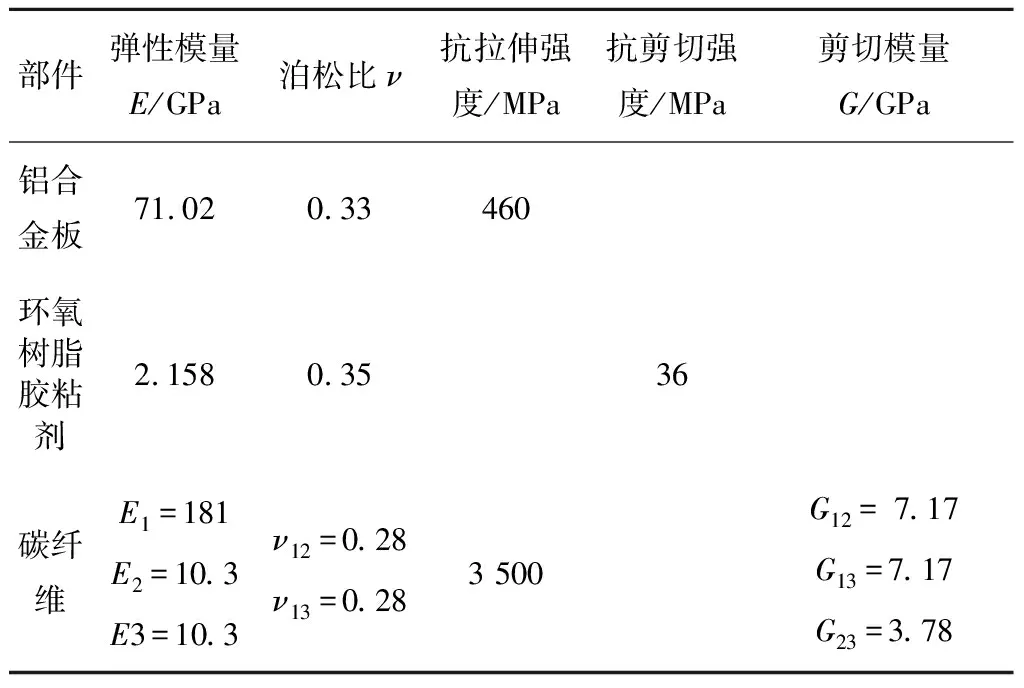

复合材料胶接补强结构如图1所示。设基板为含裂纹的2024铝合金,长度LP=400 mm,宽度WP=300 mm,厚度tP=3 mm,中心裂纹长度2a=20 mm,基板上垂直于裂纹方向的拉伸载荷σ最小值为100 MPa,最大值为500 MPa。图2是对称修补补强板修补模型,图3是单侧修补模型。复合材料采用国内常用的碳纤维/环氧树脂,材料性能参数见表1。

图1 胶接修补含裂纹基板示意图

图2 对称胶接示意图

图3 单侧修补示意图

表1 材料力学特性

由于单侧修补时弯矩对修补区的受力有较大影响,采用三维有限元模型能够更加真实地反映修补区不同部位受拉伸和弯矩作用的影响,因此,铝合金与胶层采用20节点solid185各向同性三维非线性单元,复合材料补强板采用20节点solid186各向异性三维非线性单元,台阶通过三维拉伸形成不同高度的三维体元,每个台阶用SECTYPE设置补强板铺层结构,划分网格后的三维有限元模型如图4所示。

图4 划分网格后的三维有限元模型

3 仿真计算结果

以ANSYS12为仿真计算平台,对于给定铺层厚度的补强板,假设基板上的载荷大小从100 MPa逐渐增大至500 MPa,按照三维Tsai-Wu破坏准则模型分别计算不同铺层厚度下的破坏载荷(其中,由补强板与基板刚度比S由0.5逐渐增大至2.0),应用MATLAB软件对仿真计算的结果进行曲线拟合,得到2种裂纹长度采用不同厚度补强板胶接修复时破坏载荷和补强板与基体刚度比的关系曲线(见图5)。从图5中可以看出,当补强板与基板的刚度比S=1.4~1.8时,修补区能够承受的破坏载荷最大。

图5 补强板与基板刚度比和破坏载荷的关系

4 结语

通过上述研究,得出如下结论。

1)通过将Tsai-Wu破坏准则扩展为三维形式,能够确定三维模型中复合材料结构的最大破坏载荷。

2)通过建立三维有限元模型,应用三维Tsai-Wu破坏准则进行仿真计算,可实现复合材料结构破坏载荷和补强板与基板刚度比的优化匹配设计。

3)对于含裂纹的铝合金基板,通过胶接复合材料补强板后,能够大大提高修复后的破坏强度。当补强板与基板的刚度比为1.4~1.8时,修补区能够承受的破坏载荷最大。