以轴心为基准的膨胀式无间隙配合夹具结构与研究

2018-10-24莫竞芳

成 钢,莫竞芳

(江麓机电集团有限公司,湖南 湘潭 411100)

在机械加工行业中,为提高零部件的加工效率和质量,在其制造工艺过程中的部分工序按需提供工装夹具,以保证毛坯的装夹定位。夹具是以零部件设计或工艺转换选定要素基准进行的结构设计,就会形成千差万别的定位与压紧结构方式。在这些定位与压紧结构方式中,既有共性方面的要素又有个性方面的要素,而以共性方面的要素为基准进行结构设计优化对零部件生产制造的经济效益、产品质量等具有质的提升作用。

以轴心为基准的夹具设计,是以共性方面要素为基准的一种。目前,国内的企业基本上采取“刚性”的轴与孔配合。例如,磨齿和滚齿夹具的设计,对零部件而言,一般以内孔为定位基准,工艺对定位孔精度是按被加工齿轮精度提高一个精度等级要求;对夹具而言,一般以配合外圆面为定位基准,其精度公差是按零部件内孔精度公差的1/3要求。这种精度的选取和结构方式就限定了零部件制造精度的提升,因为无论怎样提高配合精度都无法完全消除配合间隙,只要存在配合间隙就无法消除定位的不确定性。刚性圆柱定位面结构夹具示意图如图1所示,采用这种结构无法消除配合间隙ΔS,从而造成精度降低。针对上述问题,研究采用均匀膨胀式夹具结构,通过定位面均匀膨胀达到无间隙配合。

图1 刚性圆柱定位面结构夹具示意图

1 膨胀式夹具结构

膨胀式夹具的关键技术是零部件的内孔和夹具圆柱定位面配合后,夹具圆柱定位面能绕夹具体轴心均匀同心膨胀,与定位内孔贴紧实现无间隙配合(扩张变大的圆柱定位面依然与扩张前圆柱定位面同轴),达到消除配合间隙的目的。膨胀式结构夹具如图2所示,这种结构通过均匀同心膨胀与齿坯内孔贴紧实现无间隙配合。以此原理推广运用到磨齿夹具,分别设计出膨胀式弹簧套结构磨齿夹具和膨胀式液压结构磨齿夹具,并推广应用到实际生产中,取得了较好的效益和质量,而且获得了国家专利技术授权。

图2 膨胀式结构夹具示意图

1.1 膨胀式液压结构磨齿夹具

膨胀式液压结构磨齿夹具图如图3所示。

图3 膨胀式液压结构磨齿夹具

该夹具的工作原理是通过拧紧加压螺栓,提高油腔内的油压,高压油将压力均匀地传递到密封油腔的每个部分(油腔内的油同时还增加结构阻尼,从而改善夹具的动力学特性,减少振动稳定齿面粗糙度),再传给膨胀壁均匀定位,并夹紧加工齿轮内孔(膨胀壁通过精确计算而设定,从而能在油压达到给定值时,产生所需要的膨胀量)。在定位面设计环槽,其作用是装夹外壁与被夹产品内孔之间产生的巨大压力,将油、油脂等润滑物的残余部分挤压到环槽内,保持装夹定位面的清洁和干燥,从而保证扭矩的可靠传递。

该夹具特点如下:1)由于膨胀式基本消除了配合间隙,同时是均匀地向外膨胀,所以具有很高的重复定位精度;2)具有优良的阻尼减振性能,可以抑制磨削加工中产生振动,从而明显改善被加工工件的表面粗糙度;3)产品装卸非常方便,只要使用一把六角板手就可轻松地达到装卸产品的目的,而不需要任何辅助装置。但该夹具制造工艺难度大,维护成本较高,因而尽量不采用。

1.2 膨胀式弹簧套结构磨齿夹具

膨胀式弹簧套结构磨齿夹具图如图4所示。

图4 膨胀式弹簧套结构磨齿夹具

该夹具是磨齿所使用的精密夹紧装置,其原理是通过拧紧压紧螺母使膨胀体向下移动,通过夹具体锥面的挤压作用,即膨胀体外圆均匀扩大使挤压力均布压紧产品内孔面。膨胀结构基本消除了配合间隙,实现了较高的重复定位精度。膨胀体上设有8个互为反向的开口槽,其作用是便于膨胀体均布变形涨开,同时在巨大压力下,将油、油脂等润滑物的残余部分挤压到环槽内,保持了装夹定位面的清洁和干燥,从而保证扭矩的可靠传递(膨胀体锥角和开口槽宽通过精确计算而设定,在压力达到给定值时,产生所需要的膨胀量)。

该夹具特点如下:1)由于是膨胀式均匀胀开,基本消除了配合间隙,同时保证定位基准与轴心的同轴度,具有很高的重复定位精度;2)具有优良的减振阻尼作用,可以抑制磨削加工中产生振动,从而明显改善被加工工件的表面粗糙度;3)产品装卸非常方便,装夹时间<30 s;4)精度高,径向圆跳动<3 μm;5)使用寿命高(>2万次)。

采用膨胀式夹具重复装夹4次,检测齿轮节圆跳动可知,重复定位误差<0.005 mm。

膨胀式磨齿夹具的技术创新和推广运用填补了齿轮精加工夹具结构上的空白,提升了行业制齿能力和经济效益,以及制齿行业精加工规范标准,具有较高的推广价值。

2 膨胀式夹具设计计算[1]

膨胀式磨齿夹具的初始配合间隙应<0.2 mm,以减少定位面膨胀量过大而造成同步扩张均匀性误差,从而造成实际定位面轴心与夹具主体轴心的同轴度偏移。当配合间隙为膨胀体最大膨胀量的10%时,可以直接通过膨胀体膨胀压紧产品。

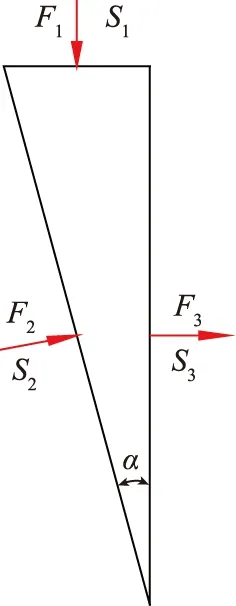

膨胀式弹簧套结构受力分析图如图5所示。图5中,a是膨胀体的锥角,a为7°~7.5°;S1、S2、S3分别是在受力状态下3个方向的微变形量;F1是压紧螺母向下压紧力;F2是夹具体受挤压时产生的挤压力;F3是膨胀体对齿轮的圆周夹紧力。

图5 膨胀体受力图

由图5可知,F2=F1sina,F3=F2cosa,则F1=2F3/sin2a。当F1等于压紧螺母轴向压力Q时,产品为正常压紧状态。由机加工艺手册可知,螺纹锁紧力矩N=Qtan(β+α)d2/2。其中,β是螺纹螺旋升角;α是磨擦角;d2是螺纹中径。最大切削力矩Nmax=9.1K材K硬K螺M1.75S1.75T0.65V0.81Z0.27。其中,M是法向模数;S是轴向进给量;T是吃刀深度,T=t/2,t是进刀深度;V是砂轮切削速度,一般为30 m/s;Z是同时加工齿数,一般为1~3;K材、K硬和K螺分别是工件材料、工件硬度和工件螺旋角的修正系数。一般磨削力矩为45~60 N·m。最大切削力Fmax=2Nmax/D。

设力矩扳手施力为F,则Fd≈Qtan(β+α)d2/2=Fmaxtan(β+α)d2/2= 2Nmax/D=18.2K材K硬K螺M1.75S1.75T0.65V0.81Z0.27/D。即扳手施力F=18.2K材K硬K螺M1.75S1.75T0.65V0.81Z0.27/(Dd)。现采用的力矩扳手一般长为0.4 m,则力矩扳手施力F约为112.5~150 N。

3 结语

目前,国产和进口加工设备的加工精度都有大幅度提升,而精加工后的零部件实际使用精度很难有质的提升,制约精度提升的瓶颈就是传统工装夹具的结构形式(无法完全消除配合间隙)。通过膨胀式磨齿夹具的开发应用,从原理上解决了原夹具结构配合间隙的弊病。众所周知,机械零部件的制造精度每提升一个精度,等级制造成本基本翻一倍。膨胀式磨齿夹具的使用可轻松地使精加工后的齿轮实际使用精度提升几个精度等级,而且使用成本没有明显增加,使得精加工后的齿轮具备较高的市场竞争力和较好的经济效益。