离合器外壳闭式模锻工艺设计

2018-10-24彭长贵莫竞芳黄林春牛香草

彭长贵,莫竞芳,黄林春,牛香草

(江麓机电集团有限公司,湖南 湘潭 411100)

闭式模锻工艺的基本原理是在封闭的型腔中,采用上下2个模具(或组合模具)对毛坯进行镦粗+挤压成形。其主要优点如下:1)可以使毛坯在一次加热和锻压设备一次行程中获得形状复杂的无飞边锻件,尺寸精度及材料利用率显著提高,同时省去锻后的切边工序,大大降低能源消耗,生产效率也随之提高;2)成形时金属处于三向不均匀压应力状态,有利于提高金属塑性,允许被加工的金属有很大程度的变形,可提高锻造复杂形状的能力,减小设备吨位;3)由于不形成飞边,锻件的显微组织和力学性能也比采用开式模锻的要好;4)采用顶出机构,可减小毛坯各部分的余量、余块及拔模斜度,节约机加粗加工工时,降低生产成本,从而提高产品的市场竞争能力[1]。

锻件离合器外壳是装甲车辆传动装置的一个重要零件。由于其生产批量、设备等因素制约,采用外协生产,成本居高不下;为此,本文以2500 t电动螺旋压力机应用为背景,以离合器外壳为对象,开展闭式模锻精确成形技术研究。

1 优化前工艺方案

1.1 工艺设计方案

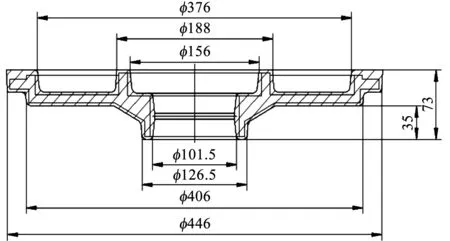

在产品尺寸的基础上加放机加余量后的锻件工艺简图如图1所示。

图1 工艺简图

吨位P计算如下:

P=(17.5~28)KF

式中,17.5~28为变形困难及生产效率系数;K为钢种系数;F为锻件变形包括飞边和连皮在内总面积,单位为cm2。代入数值,计算得:

根据理论计算结果,该产品在2500 t电动螺旋压力机上成形,已超过极限,可能会出现锻件打不靠、充不满的问题。

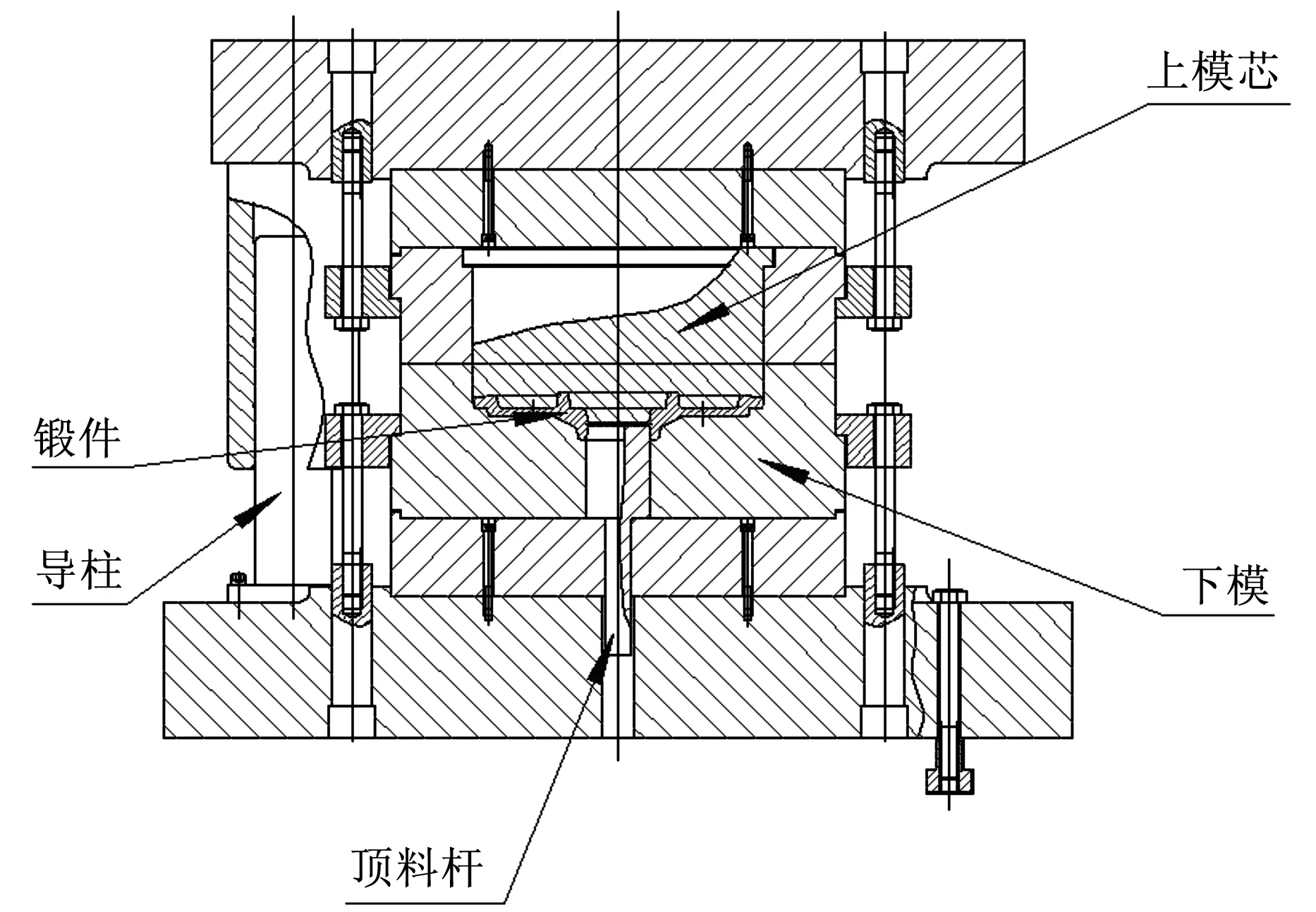

1.2 模具设计方案

锻模结构示意图如图2所示。模具主要由上模芯、模套和下模、顶料杆组成。

图2 锻模结构示意图

模具具体设计方案如下。

1)模具上、下模定位导向分别由上下模套定位和导柱导向,该结构制造简单,定位和导向准确,调整模具方便,不易出现错模。在与上、下模的配合部分可能会出现纵向飞边,只要合理设计间隙和制坯尺寸,控制好打击力及次数,就可避免出现较大的飞边。

2)锻件顶出由液压顶出机构通过顶料杆将锻件顶出,锻件取出方便。

3)拔模斜度。锻件高度较小,成形后,由于锻件的弹性变形和冷却收缩,锻件与模具形成较小的间隙,很容易被顶料杆顶出,因此锻件外拔模斜度设计为3°;生产过程中容易出现由于热收缩而产生锻件粘模具现象,造成出模困难、生产中断和模具提前失效等后果,因而内拔模斜度设计为5°。

4)过渡圆角半径。如果锻件的凸角半径太小,即模具的凹角半径过小,则材料充满模具凹角时就需很大的压力,空气及润滑剂容易闭塞在凹角部分,此外,尖锐的凹角会引起应力集中,使模具容易破坏;与零件凹角对应的是模具凸角,如果半径太小,则模具的尖锐部位将阻碍金属的正常流动,同时模具的锐棱很快磨损,从而发生塌陷或剥离,此外,模具的锐棱会咬住被挤压的金属,金属的纤维被割断,在表面上形成波纹或微裂[2]。因此,综合考虑,锻件凸角半径设计为R3,凹角半径设计为R5。

5)由于热锻件厚度较薄而面积较大,需在自由锻锤上制坯,因此锻件终锻温度较低,冷缩量选取1%。

1.3 工艺过程

工艺过程如下。

1)下料。用全自动带锯机下料,材料为38CrSi,尺寸为φ150 mm×224 mm。

2)加热。用天燃气加热,设定温度为1 180~1 130 ℃。

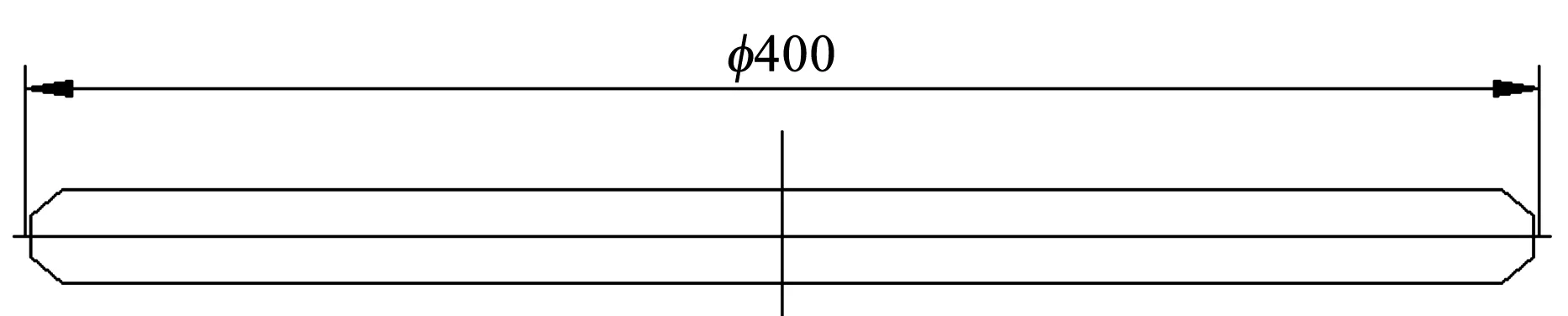

3)制坯。用3 t自由锻锤制坯,去除表面氧化皮,制坯示意图如图3所示。

图3 制坯示意图

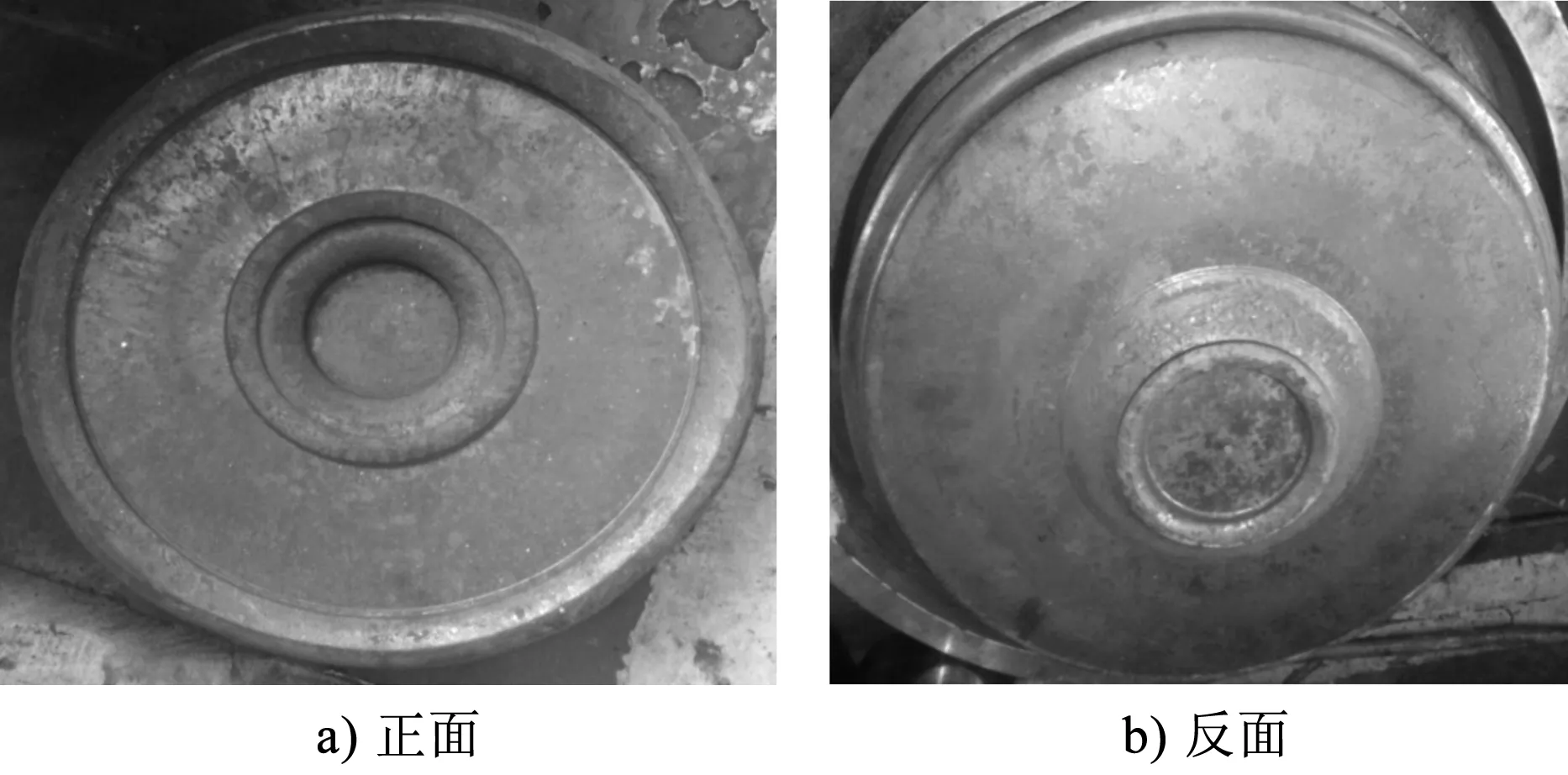

4)锻造。首批共试制了20件,坯料保温温度为1 180 ℃,制坯完成后,坯料温度约为1 050 ℃。设备参数设定为一打80%,二打70%能量,采用2次行程成形。从实物图(见图4)中可以看出,产品成形效果差,中间凸缘处、边缘处基本没有成形,产品合格率为0。

图4 实物图

1.4 试制结果分析

试制结果表明,由于该锻件表面积大,设备公称力小于所需锻造力,所以锻造成形时间要比正常情况长,锻件与模具接触后温度下降较快,金属变形抗力急剧增加,流动性变差,不利于锻件成形;在毛坯φ406处有较大断面积差,变形程度高,在断面变化的过渡部位,不均匀变形的程度加剧,在附加应力的作用下,这部分材料容易破裂,还可能引起模具局部过载、剧烈磨损和早期破坏,故很难成形。因此应考虑在外形、斜度、余块、圆弧和余量等方面进行优化,改善模具结构,促使金属流动,降低所需锻造力。

2 优化后工艺方案

2.1 优化后工艺和模具设计方案

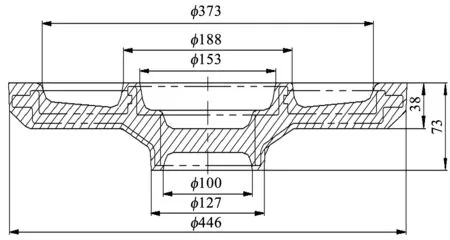

优化后工艺和模具设计方案如下:1)加大毛坯中间凸缘尺寸机加余量,减小凸缘深度,便于金属流动;2)在毛坯φ406 mm处增加余块,圆角半径由原来的R3改为R10,更有利于金属流动;3)上模拔模斜度加大到12°,模具环形凸台由平面改进为4°斜面,促使锻件环形槽处多余金属向周边流动;4)适当增加连皮厚度,降低金属在型腔中的流动阻力。改进后的锻件工艺简图如图5所示。

图5 改进后的工艺简图

2.2 优化后工艺过程

优化后工艺过程如下。

1)下料。用全自动带锯机下料,材料为38CrSi,尺寸为φ150 mm×263 mm。

2)加热。同方案1。

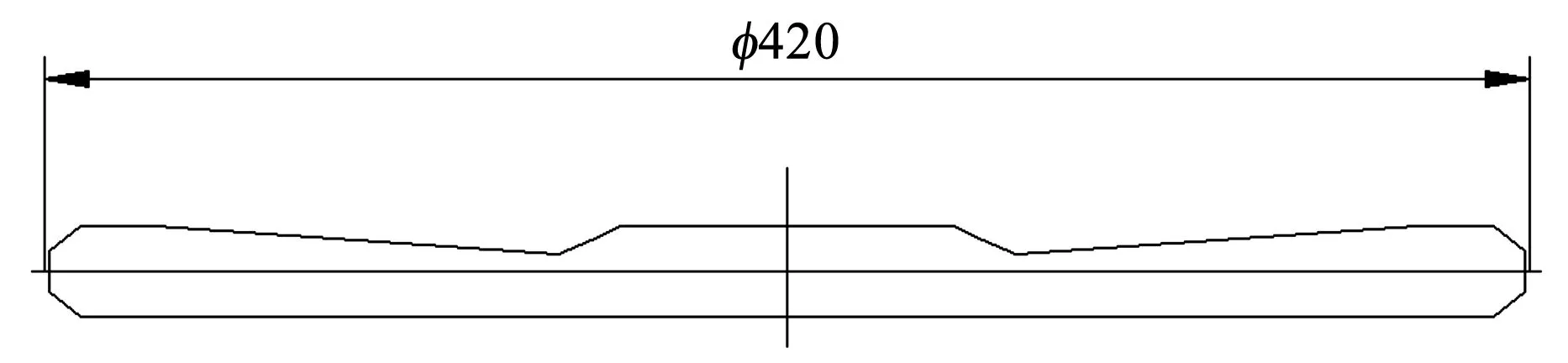

3)制坯。用3 t自由锻锤制坯。对制坯过程进行优化:镦粗→压凹。改进后的制坯示意图如图6所示。

图6 改进后的制坯示意图

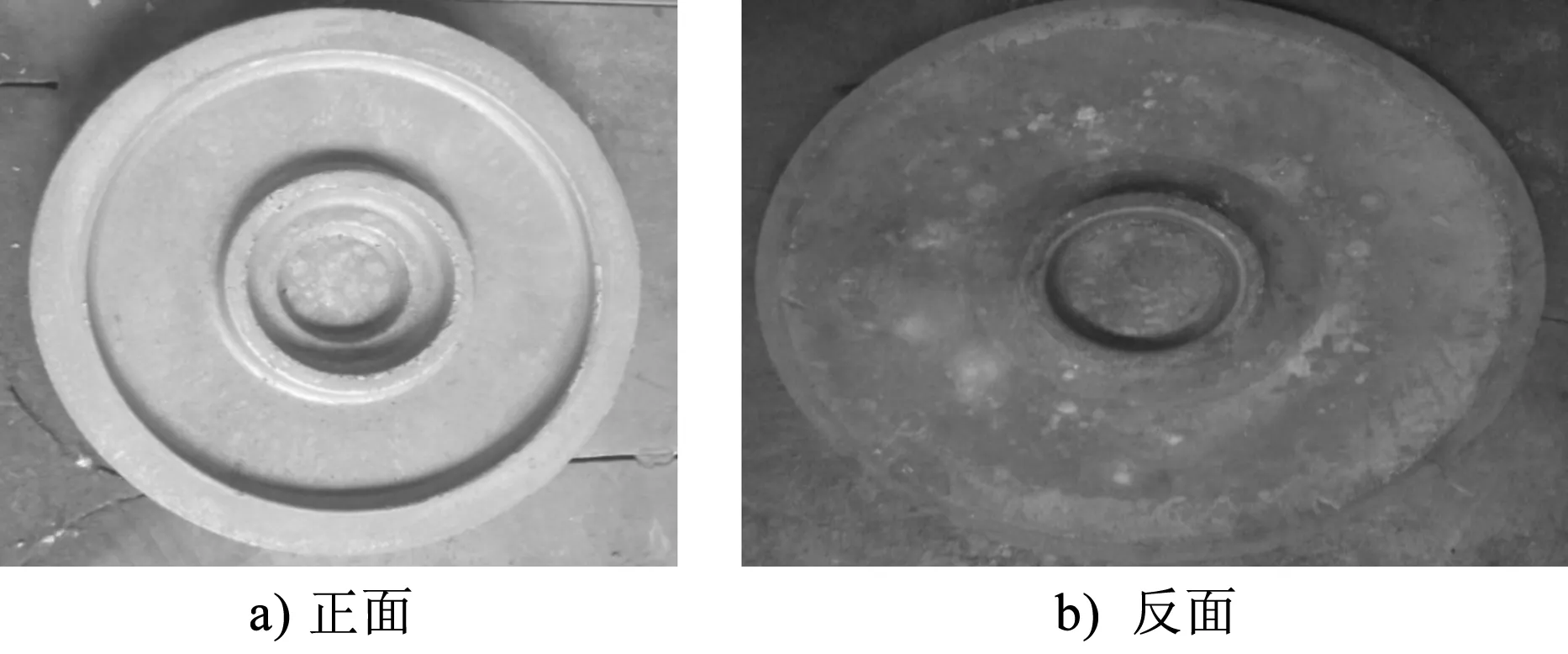

4)锻造。第2批共试制了20件,坯料原始温度为1 180 ℃,制坯完成后,坯料温度约为1 050 ℃。设备参数设定为一打80%,二打70%能量,采用2次行程成形,改进后的实物图如图7所示。从图7可以看出,中间凸缘成形效果好,边缘成形质量好,表面质量好。锻件冷却后测量尺寸,公差控制在≤±0.5内,满足工艺设计要求,产品合格率为100%。

图7 改进后的实物图

2.3 试制结果分析

通过在外形、斜度、余块、圆弧和余量等方面进行优化改善,保证了金属流动,有效降低了锻造力,实现了用现有2500 t电动螺旋压力机成形表面积大、厚度薄的零件,产品不仅成形精度高,且力学性能良好,材料利用率高。

精准制坯时,制坯后毛坯中间凸缘和外缘凸缘部分的体积与锻件相应部位相适应,避免了终锻时金属剧烈流动,解决了局部充不满难题。

创新模具设计,改变思维模式,大胆尝试新方法,有效降低了金属在型腔中的流动阻力。

在锻件的断面有较大差别时,从一个断面过渡到另一断面应使变化较缓慢,防止过渡变化突然,即从一个直径到另一直径时,避免直角转折和较小的圆弧连接,将断面变化部位设计成锥形过渡,过渡部位的衔接处采用充分平滑的圆弧连接,有效降低了金属在型腔中的流动阻力。

3 结语

通过上述研究得出如下结论。

1)通过分析原因和对工艺、锻模结构改进方案进行验证,解决了金属流动困难难题,有效降低了理论打击力,不仅使锻件质量得到了保证,同时生产效率和成本也得到了降低,实现了批量生产和节约增效的目的。

2)使用小吨位模锻设备,成形复杂产品时,采用闭式模锻工艺是一种可行的思路。但在采用闭式模锻工艺锻造时,投影面积应尽量限制在工艺所允许的范围内,这样可避免对设备和锻模造成伤害。

3)在锻造过程中,应重视锻坯加热质量和锻模润滑,采用性能优良的润滑剂,并使坯料保持在锻造温度上限,可有效降低锻造力,有利于锻件成形。