电沉积法制备316L不锈钢表面微纳结构超疏水涂层及其耐海水腐蚀性能

2018-10-23,,,,,

,, ,,,

(1. 中国科学院 深圳先进技术研究院,深圳 518055; 2. 江苏科技大学 材料科学与工程学院,镇江 212003)

我国在耐海水腐蚀钢研究方面起步较晚,海洋材料体系尚不完善,现有海洋结构中大多仍沿用传统金属材料,较少采用耐海水腐蚀钢[1-2]。316L不锈钢是一种常用的海洋工程装备材料,广泛应用于海水淡化工程的换热及冷却管路系统,然而在高温高湿的南海海洋环境中频繁出现严重的腐蚀失效,其主要原因是高湿高热条件下氯离子的点蚀进程被加速[3-6]。目前,对海洋工程装备用金属材料的防腐蚀处理主要采用涂装涂料的方法,然而传统的防腐蚀涂料会对海洋生态环境造成非常严重的破坏,因此亟需开发低毒、环境友好的防腐蚀技术。

在金属材料表面制备超疏水涂层是一种有效的绿色防腐蚀方法。超疏水涂层是指涂层表面与水的静态接触角大于150°并且滚动角小于5°的涂层。通常超疏水涂层为微米结构和纳米结构相结合的二级结构,且粗糙的表面经低表面能物质修饰。这种具有超疏水涂层的金属材料浸入腐蚀介质时,会在涂层表面形成一层空气层,借助空气层可以有效防止腐蚀现象的发生。目前国内外学者已经开发出多种金属表面超疏水涂层的制备方法,包括自组装法,刻蚀法,溶胶凝胶法,化学气相沉积,电化学沉积,电化学阳极氧化法,机械加工法等[7-8]。

目前,利用电沉积方法在316L不锈钢基体表面制备超疏水涂层的报道较少[9-10]。尽管有少数学者通过电沉积法在不锈钢,纯铜和镁合金表面制备微纳结构超疏水涂层的尝试,但是制备的涂层中较少能够实现一维微米结构阵列垂直于基体定向排列,而且二维纳米精细结构较少,导致涂层的超疏水性能差且不稳定[11-19]。因此,本工作采用电沉积方法在316L不锈钢表面制备超疏水涂层,对该方法的工艺和机理进行深层次的探索,并研究所制备涂层的疏水性和耐蚀性,以期为该方法获得稳定可控的表面超疏水微纳结构提供参考。

1 试验

1.1 试验材料

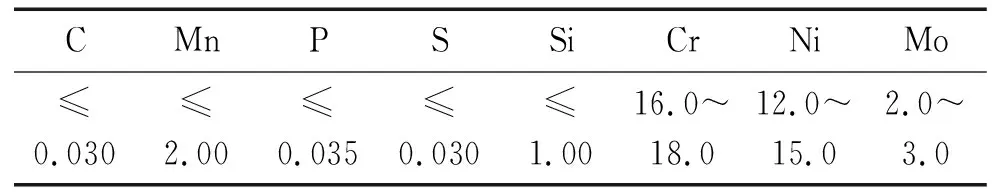

试验基体材料为316L不锈钢,其化学成分见表1。依次采用800号,1 000号,2 000号水磨砂纸打磨316L不锈钢表面,然后分别用丙酮和乙醇超声清洗20 min,采用热除油液(30 g/L NaOH,7.5 g/L OP-10,40 g/L Na2CO3,20 g/L Na3PO4)在80 ℃下除油20 min,采用10%(质量分数)盐酸溶液浸泡活化2 min,最后用蒸馏水和乙醇清洗,吹干待用。

表1 316L不锈钢的化学成分(质量分数)Tab. 1 Chemical composition of 316L stainless steel (mass) %

1.2 电沉积工艺及配方

将处理后316L不锈钢在60 ℃下浸没于电沉积液(1 mol/L NiCl2·6H2O,0.5 mol/L H3BO3,1.5 mol/L盐酸乙二胺,pH 4.0)中,以316L不锈钢为阴极,铂片为阳极,采用恒压直流电源进行二次电沉积。第一次电沉积时,电流密度为5 A/dm2,时间为480 s;第二次电沉积在第一次电沉积基础上进行,电流密度为10 A/dm2,时间为60 s。电沉积结束后,将试样水洗、吹干,在恒温恒湿条件下(温度25 ℃,湿度40%)储存14 d后取出待用。

1.3 表面形貌观察

采用ZEISS SUPRA55扫描电镜 (SEM)观察试样的微观表面形貌,采用扫描电镜自带的Oxford X-Max20能谱分析仪(EDS)分析试样表面成分。

1.4 接触角测试

采用DSA100接触角测量仪测量试样表面静态接触角。在试样表面随机选取5个位置,测量水滴为8 μL,利用仪器附带软件计算静态接触角,结果取5个位置的平均值。

1.5 电化学测试

电化学测试在辰华CHI660E电化学测试系统上进行。测试采用三电极体系:二次电沉积后316L不锈钢为工作电极,辅助电极为铂片电极,参比电极为饱和甘汞电极(SCE)。文中电位(除特殊说明)均相对于参比电极。电解液为模拟海水即3.5%(质量分数)NaCl溶液。为了消除液接电势的影响,饱和甘汞电极与溶液间用盐桥和鲁金毛细管连接。测试前稳定开路电位(OCP)约1 h,以开路电位在10 s内变化小于1 mV为稳态。随后测动电位极化曲线(PD)和电化学阻抗谱(EIS)。动电位极化曲线测试时,扫描速率为0.166 6 mV/s,扫描范围为-0.25~1.0 V(相对于开路电位)。电化学阻抗谱测试时,采用5 mV的交流电压扰动信号,扫描频率范围10 mHz~100 kHz。分别采用CView和ZSimpWin软件对极化曲线和阻抗谱进行拟合。

2 结果与讨论

2.1 表面形貌

由图1可见:在低倍下,电沉积后316L不锈钢表面均可见均匀分布的尖锥体,但第二次电沉积后,尖锥体尺寸明显变大;在中倍下,电沉积后,尖锥体以垂直于基体方向分布,尖锥体表面具有纳米二级结构,且第二次电沉积后排列更加规律;在高倍下,第一次电沉积后尖锥体呈现明显金字塔结构,第二次电沉积后尖锥体表面生长纳米二级晶须,且呈现花瓣状分布结构。以上结果表明,通过二次电沉积可以在316L不锈钢表面制备得到呈现明显微纳结构特征的涂层。

通过EDS进一步分析316L不锈钢表面涂层的元素组成,结果如图2所示。结果表明:该涂层由O,Ni和Fe元素构成。Fe元素主要来源于基体,Ni和O可能源于NiO,与文献[20]的结论一致。NiO作为低表面能物质可以有效增大液滴在表面的接触角[21]。

(a) 第一次电沉积后,低倍 (b) 第一次电沉积后,中倍 (c) 第一次电沉积后,高倍

(d) 第二次电沉积后,低倍 (e) 第二次电沉积后,中倍 (f) 第二次电沉积后,高倍图1 电沉积后316L不锈钢表面的SEM形貌Fig. 1 SEM morphology of the surface of 316L stainless steel after electrodeposition: (a,b,c) after the first electrodeposition at low, medium and high magnifications; (d,e,f) after the second electrodeposition, at low, medium and high magnifications

图2 316L不锈钢表面涂层的EDS谱Fig. 2 EDS spectrum of the coating on the surface of 316L stainless steel

由图3可见:电沉积前,水滴与316L不锈钢表面的静态接触角为104.65°;第一次电沉积后,316L不锈钢表面呈现明显的疏水状态,静态接触角为140.79°;第二次电沉积后,316L不锈钢表面呈现超疏水状态,静态接触角增大为153.74°。以上结果表明,通过二次电沉积在316L不锈钢表面制备的涂层具有超疏水性。

2.3 电化学分析

2.3.1 电化学阻抗谱

由图4(a)可以看出:316L不锈钢和二次电沉积制备的超疏水涂层的Nyquist图均呈现相似的双容抗弧的形状,且二者容抗弧半径近似。这是因为在模拟海水中316L不锈钢表面会形成钝化膜,钝化膜和超疏水涂层均可保护316L不锈钢基体免遭腐蚀。由图4(b)可以看出:在316L不锈钢和超疏水涂层的Bode图中,相位角数值相近,约为80°,且总阻抗模值的数量级也相近,约为105;316L不锈钢基体及超疏水涂层Bode图的形状均呈现两个明显的时间常数,而且相对于316L不锈钢基体,超疏水涂层的相位角峰明显向高频区移动,说明超疏水涂层的耐蚀性较优;此外,316L不锈钢基体和超疏水涂层的阻抗模值与扫描频率的斜率近似为-1,界面表现出类似纯电容的特征。从电化学阻抗谱可知,不论316L不锈钢基体表面是否制备了超疏水涂层,均具有较好的耐海水腐蚀性能。

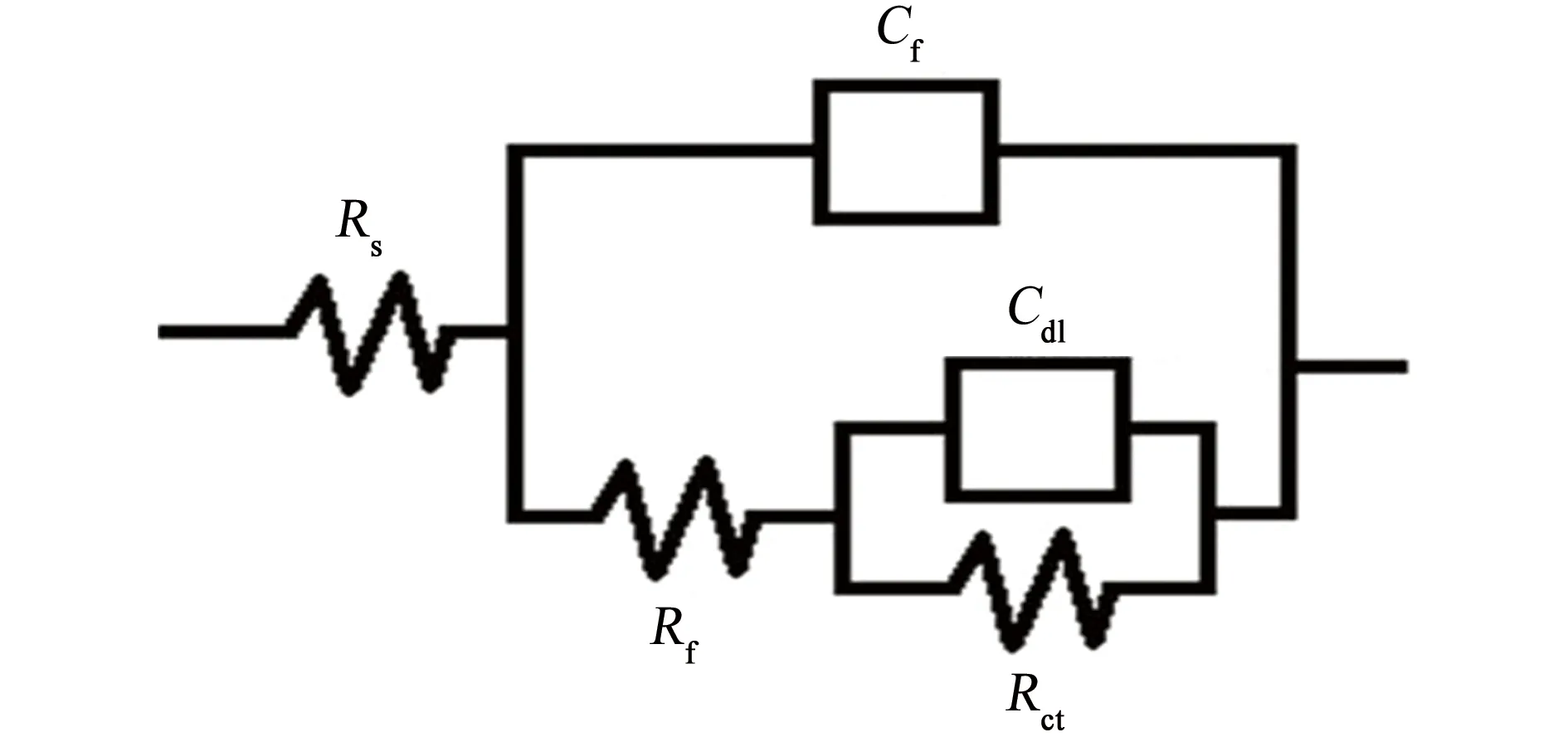

用图5所示的等效电路对图4中的电化学阻抗谱进行拟合,结果如表2所示。其中,Rs代表溶液电阻;Rct代表电荷转移电阻;Rf代表膜电阻;Cdl代表溶液与涂层之间的双电层电容;Cf代表膜电容。n作为弥散指数,数值介于0和1之间,反映的是双电层电容、膜电容与理想双电层电容器之间的差别。

由表2中可以看到:316L不锈钢和超疏水涂层都具有较高的电荷转移电阻和膜电阻,但后者比前者略高,这说明316L不锈钢在模拟海水中形成的钝化膜和二次电沉积制备的超疏水涂层均可以有效阻隔腐蚀介质,但超疏水涂层对腐蚀介质的阻隔更有效;316L不锈钢与超疏水涂层的双电层电容近似相同,而316L不锈钢的膜电容明显高于超疏水涂层的。双电层电容主要反映溶液与膜层界面的状况,316L不锈钢与超疏水涂层的双电层电容近似相同,说明316L不锈钢本身也具有较好的耐海水腐蚀性能,这与Nyqiust图反映的趋势一致。超疏水涂层的膜电容较低主要与其微纳结构可储存空气有关,低表面能物质和微纳结构共同组成了具有超疏水性能的表面,在水溶液中该结构中储存的空气可有效阻隔腐蚀介质,由于空气的介电常数较小,因而表现出较小的膜电容。虽然316L不锈钢表面形成了钝化膜,但由于具有高介电常数的水分子会侵入钝化膜,因此表现出较高的膜电容。

(a) 电沉积前 b) 第一次电沉积后 c) 第二次电沉积后图3 电沉积前及电沉积后316L不锈钢表面的亲水性Fig. 3 Wetting ability of the surface of 316L stainless steel before electrodepostion (a), after the first (b) and the second (c) electrodepositions

(a) Nyquist图

(b) Bode图图4 316L不锈钢及超疏水涂层在模拟海水中的电化学阻抗谱Fig. 4 EIS of 316L stainless steel and super-hydrophobic coating in simulated seawater: (a) Nyquist plots;(b) Bode plots

图5 图4中电化学阻抗谱的等效电路Fig. 5 Equivalent circuit of EIS in Fig. 4

试样Rs/(Ω·cm2)Cdl/(μF·cm-2)nRct/(kΩ·cm2)Cf/(μF·cm-2)nRf/(Ω·cm2)316L不锈钢25.7323.450.75178.414.671654.2超疏水涂层6.6322.250.50196.02.360.92955.1

2.3.2 极化曲线

316L不锈钢和超疏水涂层在模拟海水中的极化曲线如图6所示,相应的拟合数据如表3所示。

从图6中可以看出:在相同的电位扫描范围内,316L不锈钢的极化曲线表现出典型的活化-钝化特征,而超疏水涂层的极化曲线无活化-钝化特征,这说明316L不锈钢和超疏水涂层的耐蚀机理不同。316L不锈钢通过表面形成钝化膜来保护基体,因此在阳极极化条件下出现典型的活化-钝化特征;而超疏水涂层通过微纳结构和低表面能物质构建的超疏水表面阻隔水分子的侵蚀,从而保护基体。微纳结构的超疏水涂层克服了传统钝化膜保护的点蚀风险。从表3中可以看出:316L不锈钢和超疏水涂层的阴极塔菲尔斜率和自腐蚀电流密度大小相似,均表现出相当的耐蚀性,这与电化学阻抗谱的测试结果一致。

图6 316L不锈钢和超疏水涂层在模拟海水中的极化曲线Fig. 6 Polarization curves of 316L stainless steel and super-hydrophobic coating in simulated seawater

试样βc/(mV·dec-1)Ecorr/VJcorr/(μA·cm-2)316L不锈钢-78.244-0.2390.096超疏水涂层-75.421-0.3810.104

3 结论

(1) 利用电沉积技术可以在316L不锈钢表面制备了微纳米结构的超疏水涂层。

(2) 超疏水涂层的结构由第一次电沉积形成的金字塔尖锥状向第二次电沉积形成的花瓣结构转变,接触角从140.79°增加到150.74°,花瓣状分级微纳结构表现出较好的超疏水性能。

(3) 制备的超疏水涂层表现出与316L不锈钢基体相当的耐蚀性,超疏水涂层有效阻隔了水分子的吸附,改变了材料和腐蚀介质的界面状况,提高了电荷转移电阻,降低了界面电容,减少了点蚀的风险。