油菜籽饼粕风味豆酱生产工艺研发

2018-10-22陈济洋魏登李超王朝曦

陈济洋,魏登,李超,王朝曦

(吉林农业科技学院,吉林 吉林 132101)

1 概述

油菜籽主要产于我国南方地区,是我国主要的植物油料产品来源之一,其产量仅次于大豆,油菜籽产量占我国植物油料产品产量的1/4。大量的油菜籽产量使我国拥有丰富的油菜籽饼粕资源,油菜籽饼粕含有丰富的蛋白质,主要作为饲料生产原料,也有较大部分作为食用及调味品原料。油菜籽饼粕具有很高的营养价值,其中含有大量的粗蛋白、粗脂肪、粗纤维及灰分等营养物质,且风味浓郁,可作为调味品的原料进行利用;但油菜籽饼粕含有多种抗营养因子,因此为提高油菜籽饼粕的利用,需要去除有害成分,目前已经有成熟的工艺,本研究不做讨论;豆酱是我国传统的调味品,营养丰富,口感独特,用途广泛,且具有一定的保健作用。本研究利用油菜籽饼粕和黄豆为主要原料,对油菜籽饼粕风味豆酱的生产工艺进行研发,将油菜籽饼粕与黄豆共同发酵,生产出一款粘稠适度,香味协调,具有油菜籽饼粕特有香气,风味浓郁的调味酱,提高了豆酱的营养价值和风味,丰富了豆酱的种类,不仅使大酱的功能更加广泛,而且充分利用了油菜籽饼粕中的营养物质,使油菜籽饼粕资源得到进一步利用,增加了新的利用途径,为油菜籽饼粕的综合利用提供了方向[1-4]。

2 材料与方法

2.1 材料与设备

新鲜黄豆、面粉、食盐:市售;油菜籽饼粕(2500 g装):产自黑龙江佳木斯,网上购买;米曲霉(沪酿3.042)、黑曲霉:购自山东省沂源康源生物科技公司。

HH-S4恒温水浴锅 常州澳华仪器有限公司;MJ-250数显霉菌培养箱 江苏省金坛市正基仪器有限公司;FA2014电子分析天平 上海市方瑞仪器有限公司;C22-LX2九阳电磁灶、容量瓶、烧杯(250 mL)、分析天平、辊式粉碎机、不锈钢盆、玻璃棒、药匙、温度计。

2.2 试验方法

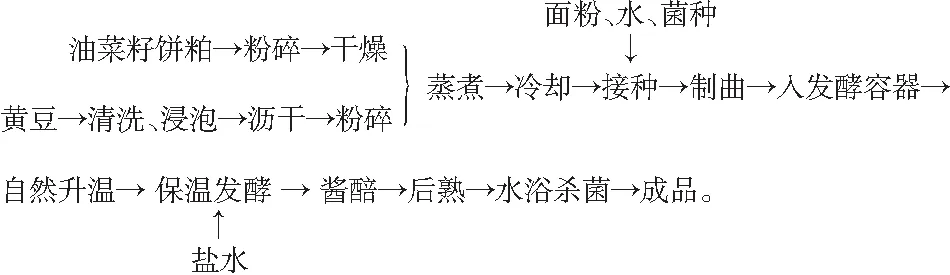

2.2.1 工艺流程

2.2.2 操作要点

2.2.2.1 原料预处理

油菜籽饼粕的预处理:把油菜籽饼粕掰成小块,用辊式粉碎机粉碎,调整辊间距使最大颗粒行径为0.2 cm。把粉碎后的油菜籽饼粕放入干燥箱中干燥,60 ℃条件下干燥20 min,取出备用。

黄豆的预处理:选择颗粒饱满、大小均匀、无皱皮、少霉变、无虫蛀的黄豆。首先将黄豆浸泡,浸泡用水以水淹没大豆为宜,浸泡6~7 h,使豆粒饱满、无硬芯,质量增加约为原来的2倍[5];浸泡后的大豆沥干水分。浸泡后进行粉碎,调整辊式粉碎机两辊间距,把浸泡沥干水分后的黄豆进行粉碎,使黄豆的最大颗粒行径为0.2 cm。

面粉的预处理:面粉于75 ℃烘干20 min,取出备用。

2.2.2.2 蒸煮

把粉碎后的黄豆进行高压蒸煮,于125 ℃蒸煮8 min[6],黄豆颜色为深红褐色,豆香浓郁。

2.2.2.3 混合

蒸煮结束后,对黄豆进行冷却,当降至40 ℃时,油菜籽饼粕与黄豆的比例分别按4∶6,5∶5,6∶4,7∶3,8∶2混合,添加油菜籽饼粕与黄豆总量10%的熟面粉[7]。

2.2.2.4 接种、制曲

在混合的原料中加入无菌水,料水比为10∶8[12],接入米曲霉、黑曲霉,二者之间的比例为3.2∶1[9],接种量分别为0.15%,0.20%,0.25%,0.30%,0.35%,混合均匀,揉成小球,摊放在帘子上,中间要留有空隙,便于通风,入霉菌培养箱进行培养,温度分别为27,29,31,33,35 ℃。每隔2 h向种曲表面喷洒纯净水,并且要进行翻曲,时间保持在42 h左右,直至曲料表面长出淡黄色或嫩黄绿色的孢子,闻之具有成曲的特殊香气,这时制曲完成[10]。

2.2.2.5 发酵

将大豆曲缓慢倒入250 mL的烧杯中,稍作压实,自然发酵升温至40 ℃左右以后,分别加入成曲质量90%,100%,110%,120%,130%,60 ℃的14.5 °Bé食盐水。用细盐封面,用薄膜密封,分别维持温度为26,28,30,32,34 ℃,每天检查温度1~2次,分别在发酵18,20,22,24,26天以后观察。待酱曲被完全溶解成粘稠的半固态,具有明显的酱香,且氨基酸态氮含量大于0.5%时[15],则表明发酵成熟。

2.2.2.6 后熟

发酵完毕,补加40 ℃浓度为24 °Bé的热盐水,盐水用量为酱醅重量的40%[12],充分搅拌,混合均匀。室温中存放4~5天后,酱体呈红褐色,有光泽,具有酱香和油粕的特有香气,滋味鲜美,酱体无豆瓣,此时即为成品。

2.2.2.7 杀菌

使用水浴锅进行杀菌处理,温度设置为90 ℃,加热10 min[13]。

2.2.2.8 成品

成品酱酱香味浓,并伴有油粕的香味,色泽鲜艳,口感细腻。

2.3 试验设计

2.3.1 制曲过程的试验设计

通过单因素试验初步拟定出制曲过程中的制曲配料比例、接种量和制曲温度的范围。为选出最佳的数据,将这3个因素再次进行L9(33)正交试验,并且结合感官评价表对成曲的色泽、香气、质地、菌丝分布进行综合评分,最后确定出最佳工艺参数。

2.3.2 发酵过程的试验设计

通过单因素试验初步拟定出发酵过程中的盐水添加量、发酵温度和发酵时间的范围。为选出最佳的数据,将这3个因素再次进行L9(33)正交试验,并且结合感官评价表对酱体的色泽、香气、滋味、体态进行综合评分,最后确定出最佳工艺参数。

2.4 感官评定标准

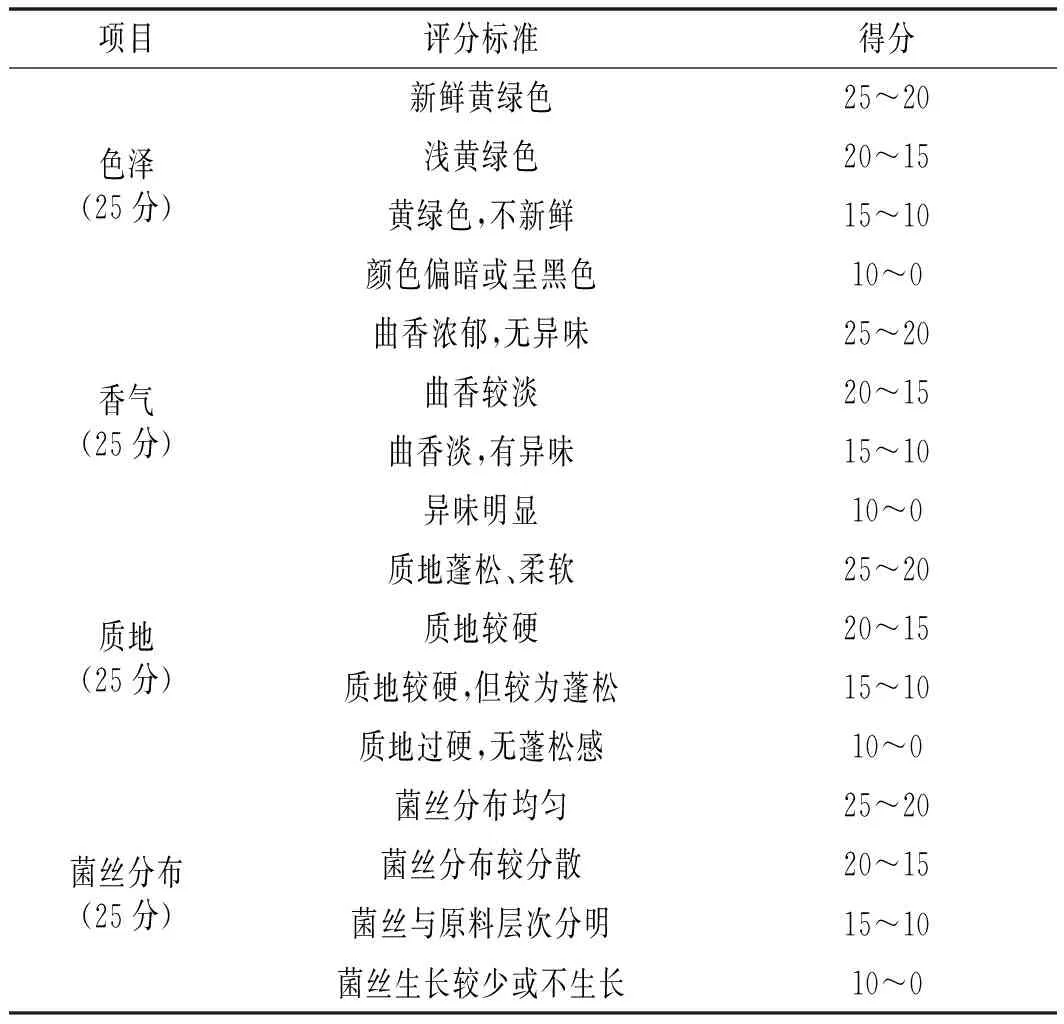

2.4.1 成曲的感官评定

对油菜籽饼粕豆酱成曲的色泽、香气、质地、菌丝分布等指标给予感官评价,所拟定评价标准见表1。

表1 成曲感官评定标准

2.4.2 成品酱的感官评定

油菜籽饼粕豆酱的感官检验参照GB/T 24399-2009中所列的质量要求、检验规则和方法进行综合评价。对酱体的色泽、香气、滋味、体态等指标给予感官评价,所拟定的评价标准见表2。

表2 油菜籽饼粕豆酱的质量评分标准

3 结果与分析

3.1 豆酱的制曲工艺条件优化

3.1.1 油菜籽饼粕与黄豆的比例对成曲品质的影响

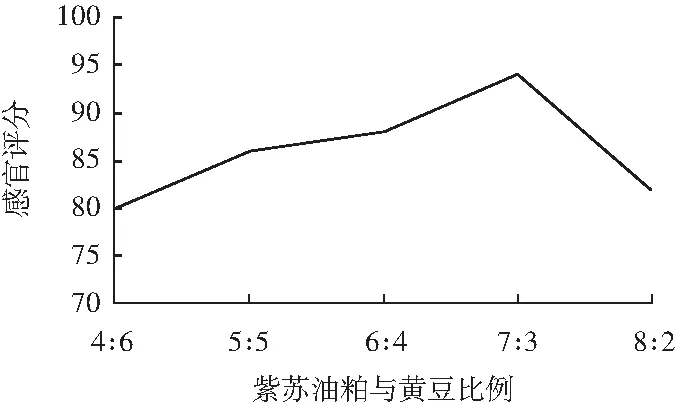

取100 g黄豆,油菜籽饼粕黄豆分别按4∶6,5∶5,6∶4,7∶3,8∶2的比例混合均匀,冷却后进行接种,确定米曲霉、黑曲霉的最佳比例为3.2∶1,接种量为0.25%,放入霉菌培养箱培养,温度设为31 ℃,42 h后,观察种曲的生长情况。根据感官评分,确定制曲配料的最佳比例,制曲配料对成曲品质的影响见图1。

图1 制曲配料对成曲品质的影响

由图1可知,当油菜籽饼粕的添加量在40%~70%时,由于油粕添加量的增加,成曲的酱香与酯香愈发浓郁,颜色为新鲜黄绿色,菌丝生长均匀,蓬松柔软;当油菜籽饼粕的添加量在70%~80%时,油粕添加量过多,掩盖了成曲的酱香与酯香味。所以,正交试验选用6∶4,7∶3,8∶2进行试验。

3.1.2 接种量对成曲品质的影响

在确定了油菜籽饼粕与黄豆比例后,确定米曲霉、黑曲霉的最佳比例为3.2∶1,接种量分别为0.15%,0.20%,0.25%,0.30%,0.35%,通过控制变量法确定最佳接种量。以感官评分为指标,确定最佳接种量试验,接种量对成曲品质的影响见图2。

图2 接种量对成曲品质的影响

由图2可知,当接种量为0.15%~0.25%时,由于接种量较少,孢子数量少,酱香味较淡;当接种量为0.25%~0.35%时,孢子生长旺盛,易感染杂菌,从而吸收水分过多,容易结块,成曲的色泽变暗。所以,正交试验选用0.20%,0.25%,0.30%进行试验。

3.1.3 制曲温度对成曲品质的影响

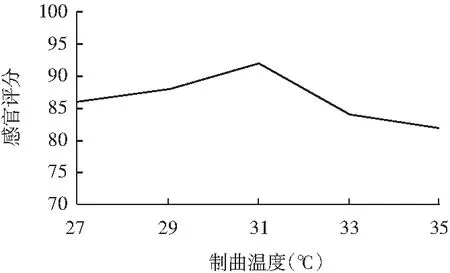

在确定油菜籽饼粕与黄豆的比例为7∶3、接种量为0.25%的基础上,控制制曲温度分别为27,29,31,33,35 ℃,通过控制变量法确定制曲温度。以感官评分为指标,确定豆酱的最佳制曲温度试验,制曲温度对成曲品质的影响见图3。

图3 制曲温度对成曲品质的影响

由图3可知,随着制曲温度的上升,当制曲温度在27~31 ℃时,菌丝开始大量繁殖并着生孢子,颜色为嫩黄绿色,没有感染杂菌。所以,正交试验选用制曲温度为27,29,31 ℃进行试验。

3.1.4 制曲最佳工艺条件的确定

3.1.4.1 正交试验设计

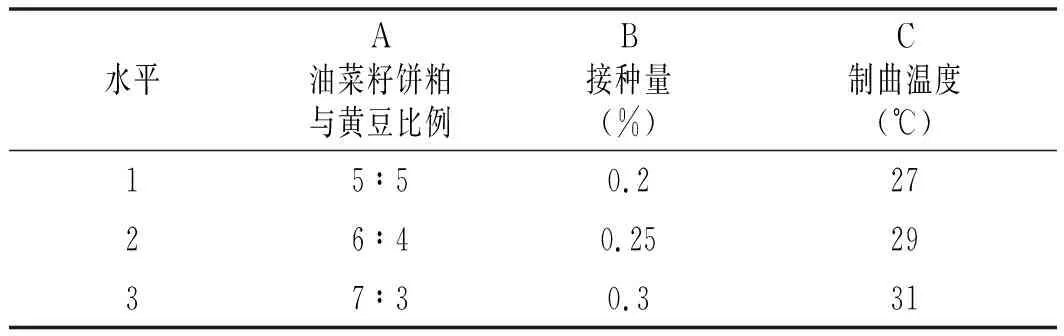

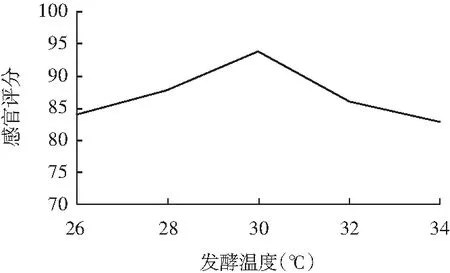

根据不同制曲条件下的感官评分结果,通过单因素试验确定了制曲配料比例、接种量和制曲温度,所选因素水平见表3。

表3 正交试验设计表

3.1.4.2 试验结果

在已经确定制曲配料比例、接种量、制曲温度的情况下,采用L9(33)正交表对制曲工艺条件进行设计,产品感官评分主要根据色泽占25%、香气占25%、质地占25%、菌丝分布占25%为指标进行综合评分。正交试验结果见表4。

表4 正交试验表L9(33)

由表4可知,最佳工艺配方为A3B2C3,即油菜籽饼粕与黄豆的比例为7∶3,接种量为0.25%,制曲温度为31 ℃。进行极差R分析,各影响因素主次顺序是:接种量(B)>制曲温度(C)>制曲配料比例(A),即接种量(B)和制曲温度(C)对成曲质量影响较大。此时所制得的成曲呈新鲜黄绿色,具有浓厚的酱香,并伴有淡淡的油粕特有的香气,表面菌丝分布均匀。

3.2 豆酱的制酱工艺条件优化

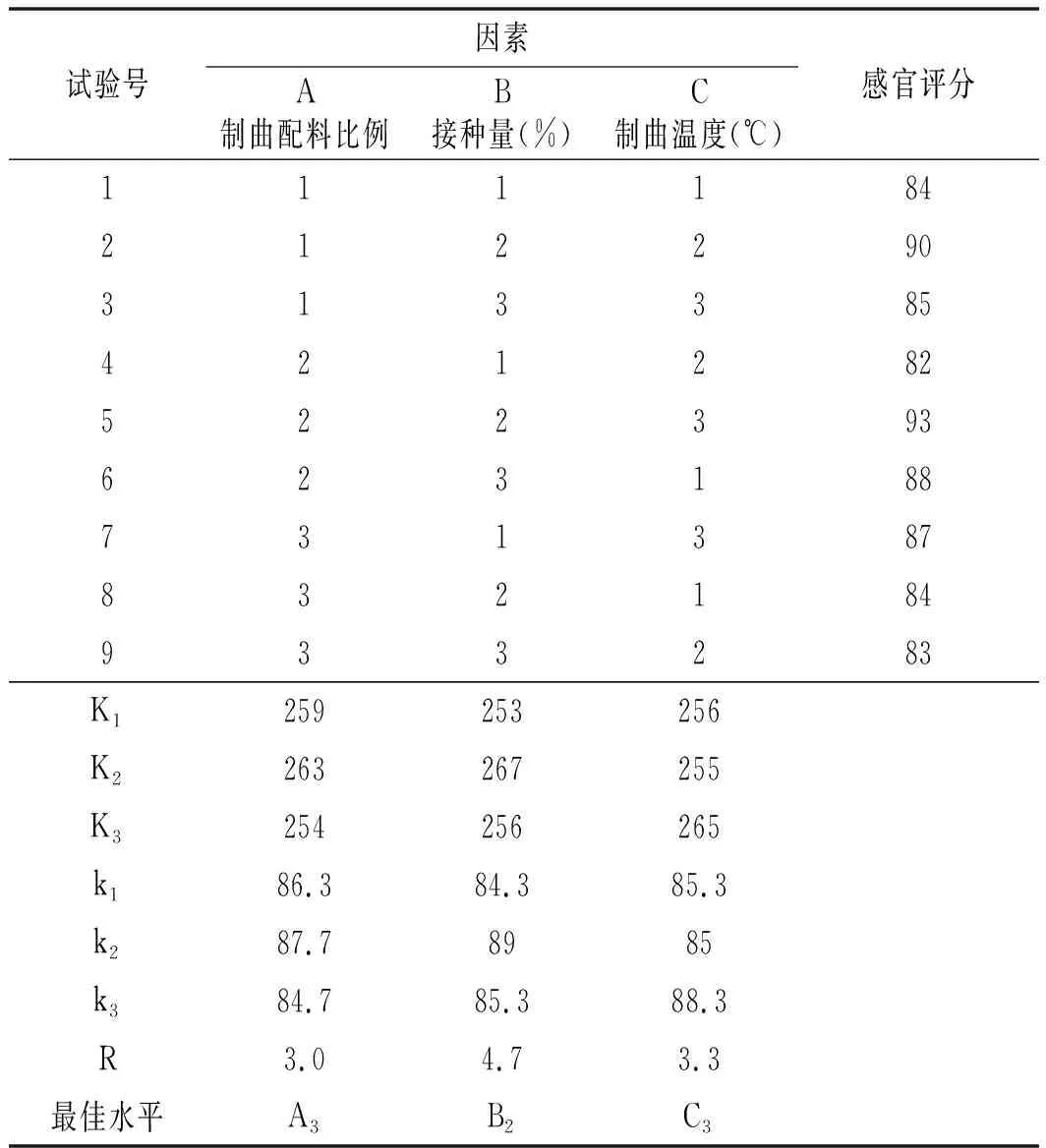

3.2.1 盐水添加量对豆酱品质的影响

在已确定油菜籽饼粕豆酱制曲条件的基础上,分别加入成曲质量90%,100%,110%,120%,130%, 14.5 °Bé的60 ℃热盐水,发酵温度维持在30 ℃,发酵22天,通过控制变量法确定豆酱发酵过程中盐水的最佳添加量,以感官评分为指标,确定盐水最佳添加量试验,盐水添加量对豆酱品质的影响见图4。

图4 盐水添加量对豆酱品质的影响

由图4可知,当盐水添加量在90%~110%之间时,豆酱逐渐变咸,口感醇厚;110%以后,豆酱口味过咸,酱体过稀。所以,正交试验选用盐水添加量为100%,110%,120%进行试验。

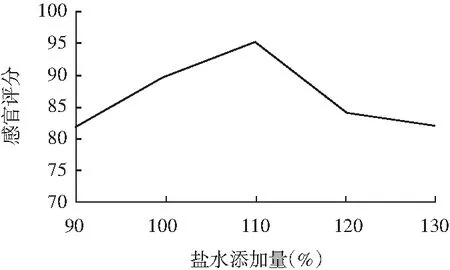

3.2.2 发酵温度对豆酱品质的影响

在确定了盐水添加量后,将成曲分别在26,28,30,32,34 ℃的温度下发酵22天,通过控制变量法确定豆酱的最佳发酵温度,以感官评分为指标,确定豆酱的最佳发酵温度试验,发酵温度对豆酱品质的影响见图5。

图5 发酵温度对豆酱品质的影响

由图5可知,当发酵温度在26~30 ℃之间时,豆酱变得越来越醇厚,酱香浓郁;30 ℃以后,豆酱色泽变暗,产生不良气味。所以,正交试验选用发酵温度为28,30,32 ℃进行试验。

3.2.3 发酵时间对豆酱品质的影响

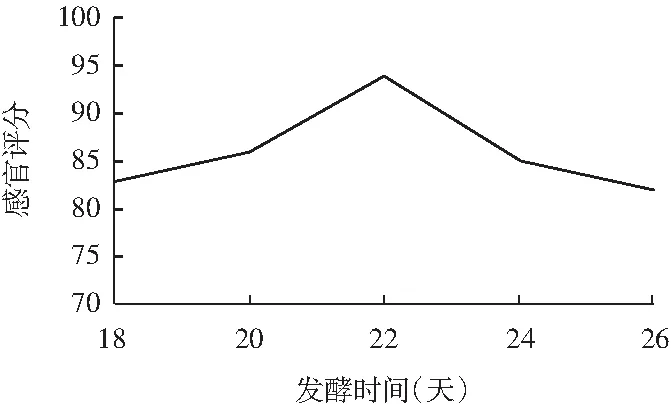

在确定了盐水添加量为110%和发酵温度为30 ℃后,将成曲分别发酵18,20,22,24,26天,通过控制变量法确定豆酱的最佳发酵时间,以感官评分为指标,确定豆酱的最佳发酵时间试验,发酵时间对豆酱品质的影响见图6。

图6 发酵时间对豆酱品质的影响

由图6可知,当发酵时间在18~22天之间时,豆酱的色泽变得越来越鲜艳,呈棕褐色,酱香浓郁,咸甜适口;22天以后,豆酱色泽变暗,产生酸味。所以,正交试验选用发酵时间为20,22,24天进行试验。

3.2.4 发酵最佳工艺条件的确定

3.2.4.1 正交试验设计

根据不同发酵条件下的感官评分结果,通过单因素试验确定了盐水添加量、发酵温度和发酵时间,所选因素水平见表5。

表5 正交试验设计表

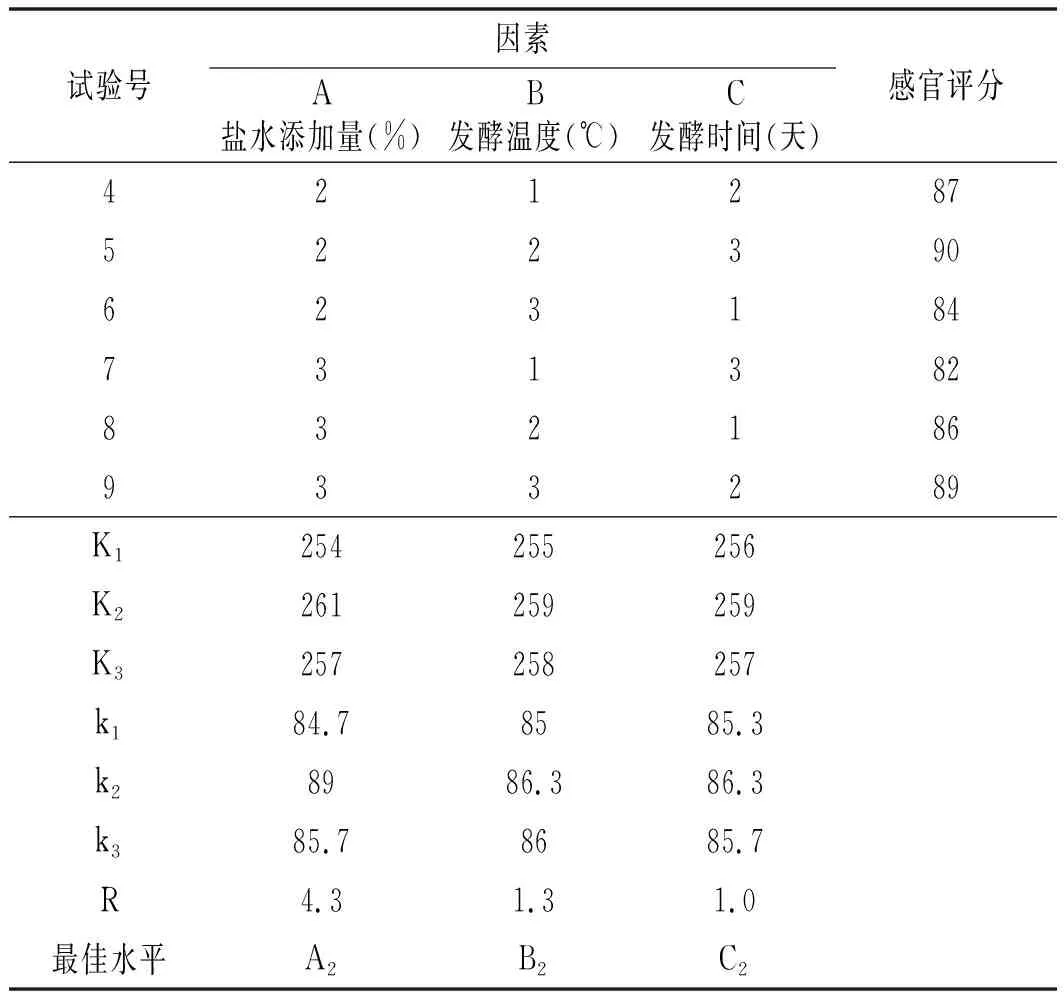

3.2.4.2 试验结果

在已经确定盐水添加量、发酵温度、发酵时间的情况下,采用L9(33)正交表对原料用量进行设计,产品感官评分主要根据香气占20%、体态占30%、色泽占20%、滋味占30%为指标进行综合评分,正交试验的结果见表6。

表6 正交试验表L9(33)

续 表

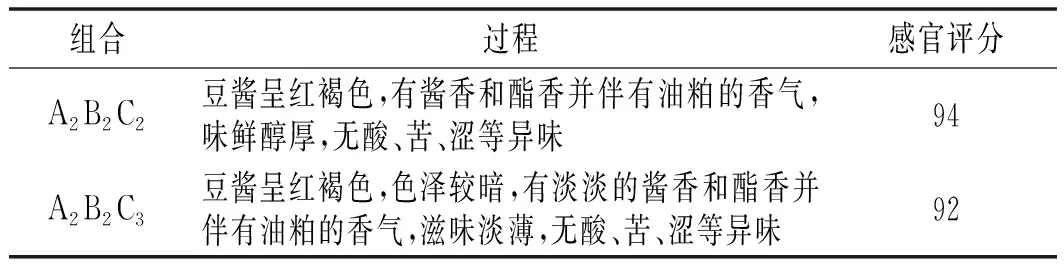

由表6可知,最佳工艺配方为A2B2C2,进行极差R分析,各影响因素主次顺序是:盐水添加量(A)>发酵温度(B)>发酵时间(C)。由此可知,盐水添加量对豆酱品质影响较大,发酵温度和发酵时间对豆酱品质影响较小。由极差分析可知A2B2C2在正交表中9组数据中未出现,而从9组试验综合得分可以看出,5号试验为最优组,需要对5号试验和极差分析得到的最佳工艺组合再次进行试验验证,试验结果见表7。

表7 验证试验结果分析表

由表7可知,试验A2B2C2经过感官评定验证结果为94分,试验A2B2C3经过感官评定结果为92分,油菜籽饼粕豆酱发酵较优的工艺条件为A2B2C2,即盐水添加量为110%,发酵温度为30 ℃,发酵时间为22天。

3.3 豆酱质量标准

3.3.1 理化指标

氨基酸态氮(g/100 g)≥0.5,实际值为0.6,符合标准,油粕豆酱鲜咸适口。

水分(g/100 g)≤65,实际值为40,没有超过标准要求。

3.3.2 微生物指标

3.3.2.1 大肠菌群

大肠菌群(cfu/g)≤10,实际测量值为5,符合GB 2718-2014的规定要求。

3.3.2.2 致病菌

致病菌:未检出。

4 结论

通过正交试验与单因素试验,以感官评分为依据,确定了在油菜籽饼粕豆酱的制曲过程中油菜籽饼粕和黄豆的添加比例为7∶3,混合菌种(米曲霉∶黑曲霉为3.2∶1)接种量为0.25%,制曲温度为31 ℃;在发酵过程中,盐水添加量为成曲质量的110%,发酵温度为30 ℃,发酵时间为22天。该酱粘稠适度,香气协调,具有油粕的典型香气。