电动农业车辆履带式底盘设计

2018-10-22鲁鸣沈文龙

鲁鸣,沈文龙

(1.南京农业大学,江苏 南京 210031;2.淮安信息职业技术学院汽车工程学院,江苏 淮安 223005)

前言

为适应全球节能减排的趋势,和农业机械发展的需要,农业车辆电动化已成为各大研究机构新的研究方向。传统的农用车辆主要由发动机、底盘和电气设备等组成。传统履带式底盘由传动系、行走系、转向系、制动系等组成。履带式电动农业车辆采用遥控操作,按照结构共性将底盘的传动系、行走系、转向系、制动系合称行走部分。履带式车辆的行走系由履带、驱动轮、导向轮、支重轮、托带轮等所谓“一带四轮”组成[1],其主要作用是承载底盘以上部分的重量,传递地面反馈的各种力并执行驱动和转向等运动。因此一方面行走部分的机械强度必须满足整机运行需要,另一方面行走部分应具有良好的动力学性能满足各种工况需求。行走部分的设计工作包括行走部分驱动形式的确定、行走系参数的确定、驱动电机性能参数的确定以及传动比确定。

1 设计目标

行走部分设计应满足国家标准关于农业拖拉机通用技术条件和农业履带式拖拉机的相关规范[2-3]。按照设计要求先列出设计指标。其主要设计参数如下:

空载质量:≤300kg

满载质量:≤800kg

轨距:950mm

工作速度:≥3km/h

最高速度:≥10km/h

2 方案选择

履带式驱动是轮式驱动以外另一种被广泛使用的驱动方式。轮式驱动和履带式驱动的最明显差异在于转向形式上。阿克曼转向模式的轮式驱动通过转向轮偏转角度,整车追随转向轮运动轨迹从而转向。履带式驱动没有转向轮的配置,而是通过履带间的运动速度差达到转向的结果。因此如何实现履带间的差速运动时重要的研究任务[4-5]。常见的履带式车辆的驱动方式有以下几种:

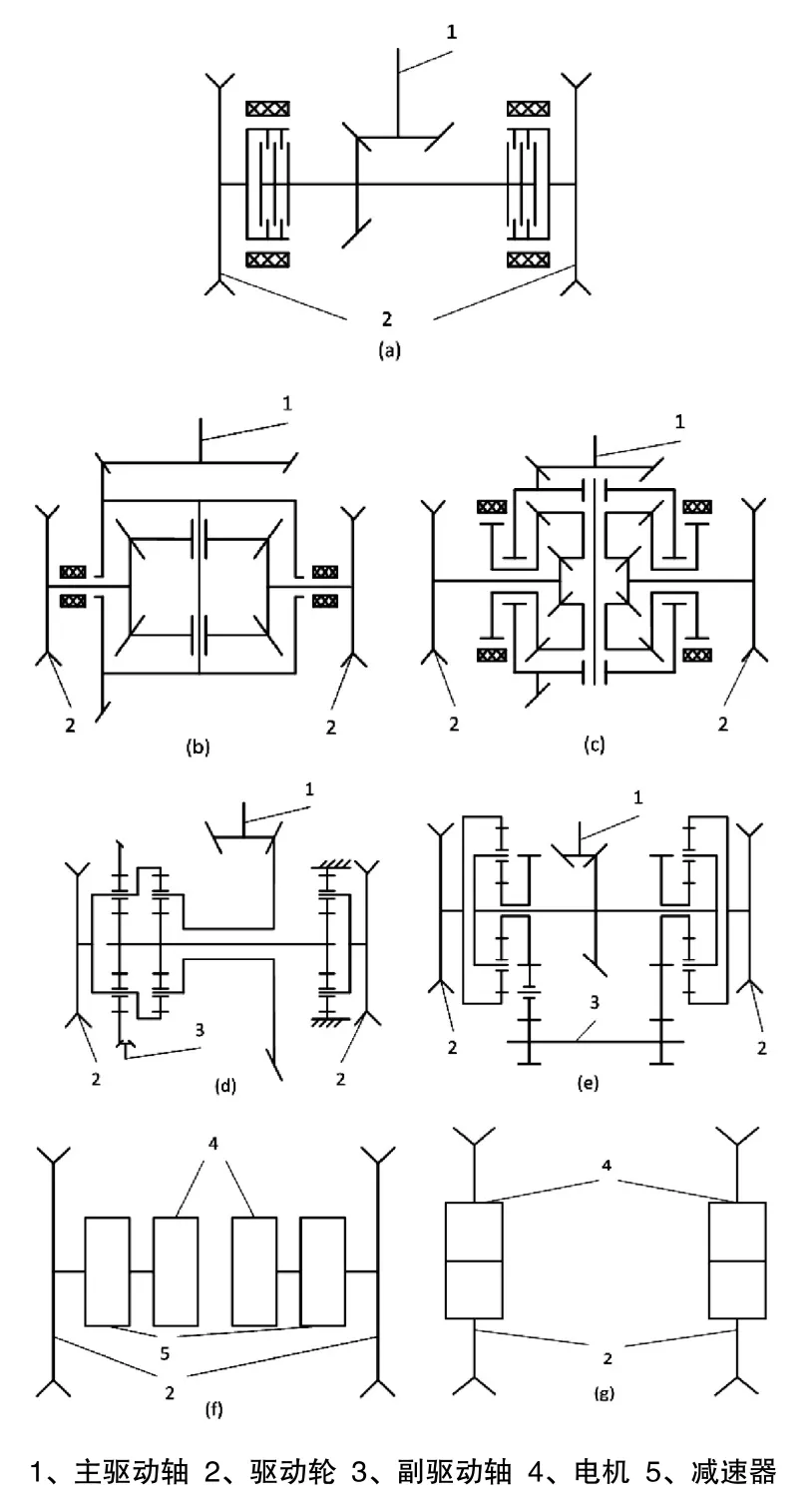

图1 驱动方案简图

图a是最简单的驱动方式,主传动轴动力经减速到差速驱动桥上(此处也可以使用抱轴式的平行驱动),动力减速后传向左右两边的驱动轮,在左右半轴上各设有制动器和离合器。当需要中断一侧动力时,可以通过离合器断开半轴的动力传输,并通过减速器及时降低转速。转向时,切断一侧动力即可实现两侧差速,此时底盘向该侧做转向运动。该驱动方式的特点是结构简单,但是无法实现原地转向,其转向半径一般大于轨距的一半。图b和图c是一类驱动方式,主传动轴动力经减速到驱动桥上(图b有一级减速,图c是两级减速),驱动桥内是一套行星齿轮传动机构,左右两侧的行星轮将动力传输到半轴。左右两侧的转速符合行星齿轮系传动的速度公式。转向时,一边采取制动等方式使速度降低,则另一侧速度增快。该驱动方式的特点是可以不中断动力而实现差速,但是这种方式是差速不差力,即双侧的差速仅仅是运动上的差速。图d和图e是一类驱动方式,与图b和图c比较,这一类的差速驱动是一种主动的差速。和前一类驱动方式类似,主传动轴动力经减速到驱动桥上,驱动桥内是一套行星齿轮传动机构,另有一个副传动轴带动行星齿轮机构的行星架。当副传动轴静止时,该类驱动方式和前一类一致。当副传动轴转动时,左右两侧的半轴对应加上或者减去相应的转速。该驱动方式的特点除了可以不中断动力而实现差速,而且实现了既差速也差力,通过副传动轴的转速、转向调整还可以实现两侧反向的转动,实现原地转向。图f是两侧独立的轮边减速的驱动方式,电机动力经减速器到驱动轮,两侧独立驱动,可以以任意速度差速。该驱动方式的特点是,从驱动的源头上解耦动力,机械部件进一步减少,可以实现原地转向,但对电机要求极高。图g是轮毂电机驱动方式。这类驱动较上一类更为简洁,省去了减速部件,由两侧的电机直接独立驱动驱动轮。该驱动方式的特点在于驱动系统空间利用率极高,可以实现原地转向。考虑农业作业空间狭小,实际作业中转向空间有限,因此行走部分应当优先考虑原地转向。在原地转向的方案中,考虑到结构的简便性选择两侧独立的轮边减速的驱动方式。

3 各部分参数计算

3.1 履带参数设计

履带设计中考虑的主要参数是履带数量、履带节距、履带接地长度、履带轨距、履带宽度以及履带接地比压。考虑到工作环境,设定本设计使用橡胶履带。由于整机质量较轻,选择履带总数为2根。按照经验公式[6]:

式中:j为履带节距,单位mm;m满为满载质量,单位kg。近似得j=84mm。

履带的接地长度和轨距之间的比值L/B对履带行走机构的转向性能影响较大,该比值一般在 1~1.7,当该值小于 1时,行走装置的直行性能较差。当该值大于1.7时,行走装置转向费力。给定的数值中B=0.95m,取L/B=1.2,L≈1.1m。

根据式(2),取b/L=0.2,得b=0.22m。圆整数值后可以选取力维机械生产LP250型橡胶履带。由履带接地长和履带宽度可以算出履带总接地面积:

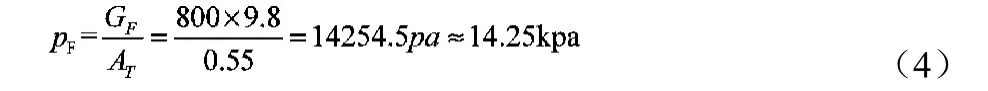

满载接地比压:

3.2 轮组参数设计

驱动轮安装在传动终端的从动毂上,将驱动转矩转换成卷动履带的作用力,实现履带式底盘的行驶运动。轮组的设计中需要计算出各轮的直径、支重轮数量等。设计驱动轮齿数z=15,驱动轮直径按照公式:

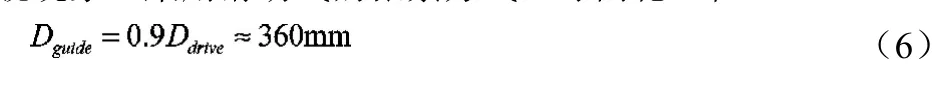

履带式底盘的导向轮除了可以引导履带正确、均匀地绕圈外,还是张紧装置的组成部分。通过调节导向轮的位置可以使得履带有合适的张紧度,从而减少行驶中履带因为晃动引起的功率损耗。此外适当的张紧可以防止履带在工作中的滑脱现象,采用滑动式的张紧方式。导向轮直径:

支重轮用来支撑整机的重量,并通过履带将力传到地面。支重轮在履带的导轨面上滚动,并夹持履带防止其横向方向的滑脱。支重轮直径:

托带轮用来托住驱动轮和导向轮之间的履带的上半区间,防止履带因为自重等原因下垂过大,减轻履带运动时的跳动,并防止履带的侧向滑落。设定托带轮直径Dt=140mm。

3.3 动力选型

设计的底盘使用后置三点悬挂实现多功能作业,可挂载牵引各式农机具完成旋耕除草、开沟施肥等功能。本研究的模块化设计可以在不需要挂载牵引农具时,拆除后部的提升部分以减轻自重增加续航里程。同时无牵引作业的底盘的上部可以搭载重物,进行运输工作或者实现平台功能。由于挂载牵引农机具的底盘受力受农机具种类、土壤性质、工作速度等影响大,计算复杂且不易得出明确结果[7]。为简化计算,本研究中设置后备系数 β=2,只计算无牵引作业时的底盘驱动情况,相应的牵引作业视为无牵引作业的β倍。

无牵引作业时的底盘的运动主要有三种工况:平地直行、坡面直行以及平地转向。

(1)驱动力及驱动力矩的计算

无牵引作业时,履带式底盘不受牵引阻力,总结底盘受阻力种类根据计算经验列出其行驶方程如下:

式中:Fd为底盘驱动力,ΣF为总阻力,Fg为平直阻力,Fw为空气阻力,Fc为坡道阻力,Fj为坡道阻力,Ft为转向阻力。

农业用履带底盘是一种低速运动机器,因此空气阻力和加速阻力可以忽略不计。则单侧履带的驱动力和驱动力矩分别为:

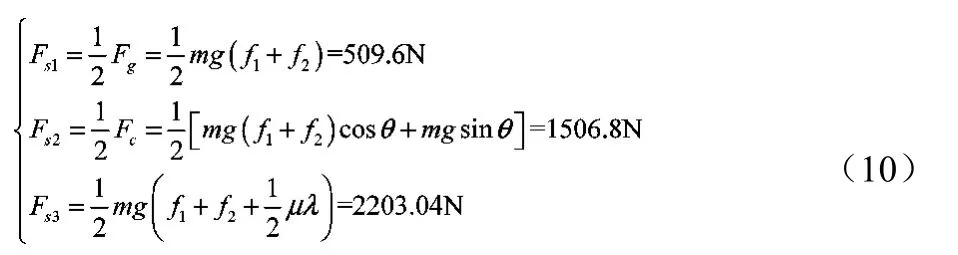

平地直行只受平直阻力,坡面直行既受平直阻力又受坡道阻力,平地转向只受转向阻力。因此,不同情况下,单侧履带的驱动力分别为:

式中:f1为履带外摩擦因数,和路面条件有关[8],此处取0.06;f2为履带内摩擦因数一般取0.05~0.07,此处取0.07;θ为坡度对应的角度值,此处取15°;μ为转向阻力系数,此处取0.72;λ为接地轨距比,此处取1.2。

(2)驱动转速的计算

地面能提供的单侧最大附着力:

(3)驱动功率的计算

平地直行、坡面直行和平地转向的单侧驱动功率为:

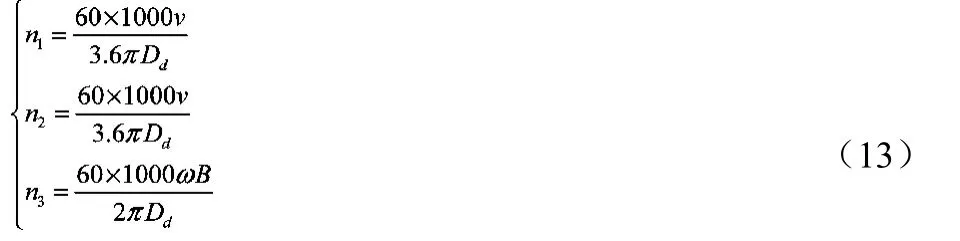

(4)驱动转速的计算

平地直行、坡面直行和平地转向的单侧驱动转速为:

(5)驱动电机选择

驱动电机的功率应当满足:

计算后选取电机额定功率3kW,为减小减速器尺寸,选择常见的低转速 1500rpm。综合电机的额定功率和额定转速情况,选择伺服电机作为驱动电机[9]。考虑到行车安全和空间的利用情况,直接在选择伺服电机时使用配有抱闸的款式以满足制动要求并避免安装附加的制动器造成的空间浪费。

(6)减速器选择

电机轴输出的速度和力无法直接驱动履带总成的运动,因此电机和驱动之间需要布置有减速器以减速增矩,使得动力匹配运动的需求。 选择减速器的关键在于减速比的确定和减速器形制的选取。减速器减速比的选取要综合考虑输出转矩与输入转矩的比值和现有减速器产品减速比的谱系。减速器减速比的估计值:

4 总结

履带式底盘因其通过性好、对工作环境适应性强广泛用于农业机械。采用两侧独立电机驱动方案,具有结构简单、方便布置和易于控制的特点,特别适用于纯电动农业车辆。结合实际情况选取了行走部分设计方案,依据设计方案作出了具体的设计计算和验证,有助于小型履带式快速开发。