纯电动客车双电池系统及其控制策略设计

2018-10-22姚子欣

姚子欣, 方 沂

(天津职业技术师范大学 汽车与交通学院, 天津 300222)

电池容量直接关系到汽车的续航里程[1],若要增加容量则一般要在电池标准箱内增加并联数,这种方式势必要对标准箱体进行扩容。一般标准箱由整车企业负责设计,电池企业不能随意更改,只能按既定的标准箱规格设计电池系统,这就会导致两者的矛盾。此外,在开发过程中需要对高压插件、MSD、继电器、高压线束等重新设计选型,这会造成成本增加、技术难度增大等问题。

为解决上述问题,本文以某公司电动客车的202 Ah电池系统进行改进为例,在不改变电池标准箱的情况下外部再并联一套相同的电池组,容量增至404 Ah;充电采用单充电桩双充电枪并行充电模式同时对双电池组进行充电,充电时间基本不变;当某一电池组出现故障无法运行时,另一电池组可继续保证车辆的正常行驶。

1 双电池系统整体设计

图1为双电池系统电气原理图,整套电池系统分为两大部分:双电池组和高压箱。本设计在原有电池系统基础上再增加一套独立的电池系统。两套电池系统并联至高压箱,在相同运行条件下,双系统下各子系统放电电流大小为单组电池系统独立运行时电流的一半。由于电池容量受放电电流大小的影响[2],电池容量间接得到提高。高压箱主要在电池组充放电中起到通断、控制或保护作用,并与整车控制器(VCU)进行通讯[3]。

图1 双电池系统电气原理

图2为系统高压箱内部电气原理图。电池管理单元(BMU)接收传感器信号并控制高压箱内继电器通断[4]。绝缘检测仪检测高压箱内是否绝缘漏电[5]。箱内每组电池输入支路各设置一个MSD(维修开关)、支路继电器和电流传感器。主正继电器和主负继电器控制双电池组正负回路通断[6]。预充继电器和预充电阻组成预充回路,防止系统直接上电时电流击毁继电器[7]。在主正继电器两端各设有电压采集,负责检测电池端电压与电机端电压。加热正继电器控制两电池组加热回路。

图2 系统高压箱电气原理图

此外,高压箱为支持双枪充电设有2个充电接口。图3为系统双充电模式原理图,采用的充电桩与传统充电桩有所不同。该充电桩控制系统采用1路CAN总线对2个充电枪进行控制。高压箱的双充电接口也由1路CAN线进行控制。在充电过程中,充电枪并联接至高压箱充电接口后充电桩控制系统与电池管理系统通过CAN总线通信,对各充电枪和充电接口进行连接确认,确认后方可进入正常充电流程。若某一充电接口发生故障仍可采用单枪充电。

图3 双系统充电模式原理图

2 双电池系统控制策略研究

2.1 双系统放电控制策略

1) 主继电器闭合逻辑。在低压供电上电后,BMS自检完成,BMS无1级和2级故障报警时,BMS等待整车控制器(VCU)发送允许闭合主正继电器指令,收到闭合指令后BMU闭合主正继电器,闭合主正继电器后继电器状态反馈闭合信号。

2) 主继电器断开逻辑。BMS接收到整车发送的请求下电指令,确认无异常后断开主正继电器。电池系统发生1级报警时,BMS先发送断开主正继电器的请求,经过整车控制器允许后方能断开主正继电器,若整车控制器无响应,则在35 s后BMS断开主正继电器。

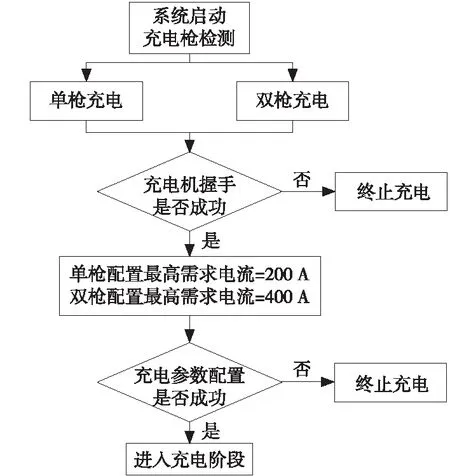

2.2 充电控制策略

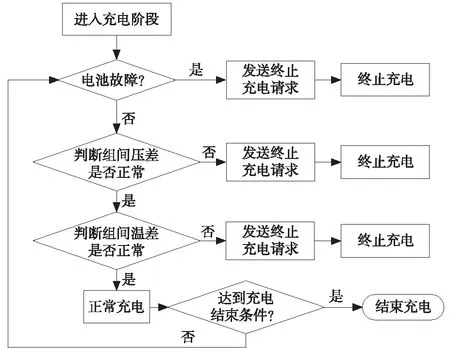

参照GB/T 27930-2015通讯协议[8],对原电池系统的充电流程进行改进。改进后的双充电模式流程和故障判断流程分别如图4和图5所示。

图4 双电池系统双充电流程图

图5 双电池系统充电故障判断流程图

1) 插枪判断。当充电枪(单枪或双枪)接入,钥匙开关处于Off挡,充电枪与充电机相互发送辨识报文,参数配置成功。

2) 进入充电。判断插枪成功后,充电桩和BMS各自闭合继电器后进行充电。

3) 判断充电状态。当BMS判断电量充满时发送报文,充电桩接收报文后发送确认终止报文。

4) 充电结束。充电桩先断开继电器,BMS后断开继电器,解锁,充电结束。

5) 故障判断。在充电过程中若BMS检测到电池组间压差|V1-V2|>3.36 V或温差|T1-T2|>10 ℃时,则判断发生故障,向整车报故,终止充电。

2.3 双系统运行故障控制策略

整车运行,钥匙挡处于ON挡:当两组电池均发生故障,BMS根据故障等级进行判断并报故,若为3级故障,BMS报故,VCU只记录故障,整车继续运行;若为2级故障,BMS发送请求降功指令,VCU应答,整车降功率运行;若为1级故障,BMS请求下电,VCU记录故障并发送强制下电指令,整车强制停车下电。

尽管在双电池组配组时保证组内和组间电池配组的一致性[9],但不能避免因运行过程中电池组间以电压为表征的容量衰减不一致,这就需要电压低即容量小的系统降低放电电流、电压高即容量大的系统提高放电电流,以保证两个系统的容量尽可能保持一致[10]。考虑到组间差异的情况,必须对组间电压差、温差和电流差进行实时监测。图6为组间故障判断流程图,以保证差值在允许范围内,若电压、温差差值过大,则BMS向整车(VCU)报警,请求降功运行。

图6 系统组间电池故障流程图

当某一组电池发生故障,判断流程如图7所示,BMS根据故障等级进行判断并报故,若为3级故障,VCU只记录故障,整车继续运行;若为2级故障, BMS发送请求降功指令,VCU应答,整车降功率运行;若为1级故障,BMS请求切换工作模式,VCU应答并发送切换指令,整车停车下电,VCU断开故障电池组继电器,整车重新上电进入单系统运行模式。当组间存在不一致时会出现内环流的情况,即电压值高的电池组会向电压低的电池组进行充电,即表现为电压值低的系统放电电流会降低、电压值高的系统放电电流会提高[11]。这会减小电池组间的电压差异值,如果要完全消除电压差值就必须从电池制造工艺和单体电压均衡等角度进行改进[12]。

图7 系统单组电池故障流程图

3 结束语

本文设计的双电池系统以常规的单系统为基础进行改进,采用外并电池组的方式来增加系统容量。在充电模式上可采用双充接口同时充电的工作方式,由此可大大缩短充电时间。在故障判断方面,双电池系统除判断各单系统是否正常外还需对组间压差和温差进行判断,防止组间放电电流差异性过大导致的多余的电量消耗以及组间容量衰退不一致。双电池系统设计思路较为成熟,改进成本较低,可广泛应用于纯电动城市客车。