平网印花毛毯糊料的降解

2018-10-19范保勇

范保勇

摘 要: 印花车间是毛毯企业重点控污的车间,糊料用量占比达到4%左右,通过在水洗过程降解糊料,降解剂加入后,有效分解部分糊料,减轻污水处理压力,也可以提高水洗效率,改善毛毯洗净度,提升毛毯手感。毛毯的刷毛、烫光对产品品质起到重要作用,增加毛面与烫棍之间的接触面和接触时间,可提高光泽。调整隔距到位,刷毛充分,毛毯具有良好的膨松度。

關键词: 毛毯;糊料;降解;脱糊;烫光;刷毛

一、项目背景

随着工业的发展,全球性的环境污染和生态破坏越来越严重,能源和资源也日益紧张。节约能源、减少污染和保护环境已成为当今工业发展的主题。进入20世纪90年代。在世界“绿色消费”浪潮的冲击下,世界各国都积极开发和生产有益于人体健康和环境保护的产品。涂料印花具有色谱齐全、日晒及气候牢度好、应用简单、节约能源等特点,因而广泛用于织物印花。由于涂料本身对纤维没有亲和力,只借粘合剂的帮助机械地附着在纤维表面形成薄膜,着色形成图案具有一定的坚牢度,但是涂料印花会把所有的助剂留在织物上,在织物烘干和焙烘时,一部分挥发性物质会以废气形式排出,另一部分会残留在织物上,如果含有有毒物质,则会对人体健康产生威胁。另一方面,水洗时会将色浆及增稠剂—乳化糊带入废水中,对生态环境造成极大的危害。

二、设计试制目的

特长超柔毛毯在水洗过程中乳化糊会凝聚产生胶状物,堵塞水管,直接排除对环境有一定的污染性,而且乳化糊附着在纺织品上大大降低了特长超柔毛毯的蓬松感,纺织品表面易发粘,所以为了达到产品预期的蓬松仿真毛皮的手感及实现零污染排放必须将纺织品表面的乳化糊进行降解。此降解剂的研制及在特长超柔毛毯上的应用积极响应“绿色消费”口号,也是带动传统纺织行业由高污染生产方式向高效绿色生产方式转变举措之一。

特长超柔毛毯印花工艺选用连匹扎染,为使产品色泽亮丽,成色均匀,杜绝色杠、色花,我们选用印花乳化糊将染料转移到产品纤维上,印花乳化糊由亲水性高分子物糊料调制而成,在筛网印花色浆配方中起关键作用,使色浆有一定的粘度和流度。

三、方案设计依据

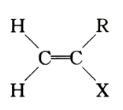

乳化糊内固体成分少,印花烘干后很少有残留的固体,具有花纹精细、色泽鲜艳、手感柔软,易在亲水性纤维上印透等优点。乳化糊的结构式如下:

其中:R=烷基

X=官能基

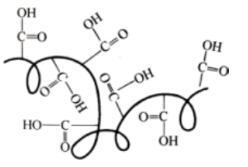

乳化糊具有非常典型的假塑性,流变性能。成糊在应力下变形(既变稀和流动),当瞬时应力消除后,既恢复其原来的性状。在乳化糊中,由于碱分子的加入产生粘度,这是借助分子链上羟基在电离状态下呈电负性基互相排斥,使分子链充分伸展,从而给于最大的粘度并吸附大量的自由水分,碱中和前高分子链状态:

碱中和后高分子链状态:

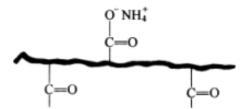

上述高分子化合物链为卷曲状态,当用碱中和时,分子中的羟基(—COOH)在静电和氢键的作用下,由卷曲状态下而伸展开来,将大量的水抱合住,从而对染料产生良好的携染性和稳定性。为了进一步分解和转化分子结构,使之成为无害分子排放,利于污水处理,在后道工序中加入了降解剂,分子式如下:

降解剂在水中和残留的乳化糊结合后形成新的分子链状态:CH3COOH+H2O。经然后进入污水储备池预处理,经系统化的处理后形成可回收利用的生产再生水反复用于生产。

四、技术分析

1、降解原理

乳化糊作为印花色浆的增稠剂,使印花色浆具有一定的黏度,部分地抵消面料的毛细管效应而引起的渗化从而保证花纹的轮廓光洁度;乳化糊也是印花色浆中的染料、化学品、助剂、溶剂的分散介质和稀释剂,使印花色浆中的各个组成能均匀地分散在原糊中,并被稀释到规定的浓度支撑印花色浆;印花时染料借助原糊传递到面料上,经烘干后在花纹处形成有色糊料载膜,气蒸时染料通过薄膜转移并扩散到面料中。但是在水洗过程中乳化糊会凝聚产生胶状物,使得纤维粘结,大大降低了纺织品的蓬松及绒感,手感发粘,所以必须在后道工序中将其降解,为此我们多次试验研制,最终研制一种降解剂,在水洗时匀量添加,使乳化糊大分子链段降解为小分子聚合物,即CH3COOH,实现污染在产品生产过程中有效治理,减少后期污水池处理压力。

2、特长超柔毛毯生产工艺

工艺流程:原料→整经(络筒)→排列穿纱→编织→剖绒→毛坯的检验、修补→预定型→坯布烫剪→印花→汽蒸固色→水洗降解→花布烘干定性→织物正面刷毛、剪毛、烫光→背面起毛→织物反面刷毛、剪毛、烫光→裁剪→包边缝制→成品检验→包装入库

2.1、原料

为获得布面的菱形花纹效果,面丝选用200D/96F涤纶有光、无光丝,按1:18有序排列。利用两种纤维染色后,色泽的不同,呈现清晰的花纹效果。

2.2、织造

经编六角菱形超柔毛毯属高密单层双面绒毛毯,为了将面丝密度达到我们设定的工艺要求,我们采用零空穿率的满穿经编机,经编六角菱形超柔毛毯由HDR6DPLM型双针床成圈割绒经编机织造而成。我们设定成品毛高为20mm,产品克重780g/㎡左右的单层毛毯,地组织采用四针衬纬加编链的组织,降低织物纵横向延伸性,这样有利于后道加工,保证毛毯的规格。

2.3起毛

反面拉毛是特长超柔毛毯后整理的关键点,特长超柔毛毯的风格要求正反面绒感相近,均为立绒,对起毛参数和布速要适中,目前我们使用新型36根针辊的钢丝起毛机对单层双面绒毛毯进行起毛,采用特制的锋利度好的高弹性的26mm长加密细针起毛针布,运用先进的顺针起毛技术,使毛毯正、反面毛面均匀、蓬松。优点:由电脑控制,起毛后手感蓬松均匀,花纹效果突出,与旧式24辊起毛机相比效果明显。(注:旧式24辊起毛机经编对有光、无光交织的六角菱形超柔毛毯起毛后花纹模糊,因为两种原料的弹性、捻度、回缩率不一致。容易长短不一,新式36辊起毛机大大改善了这一缺点,提高了生产效率,降低了损耗)。用钢针将毯坯织物的工艺正面均匀地拉出一层绒毛来。

一般起毛滚筒转速用90rpm,针辊转速893rpm。加大布速可以提高起毛效果,有利于起出长毛来,但却使毛绒密度降低,并且不一定就能达到预期的效果,目前使用的布速为14~16m/min。

2.4、经编剖绒

剖绒决定坯布的毛面品质及产品的克重,该产品密度高,剖绒难度大,剖绒必须做到上下绒高一致,水平上要求左中右绒高一致。

2.5、坯布膨化预定型

对经编单层毛毯进行高温预定型,使坯布门幅稳定,使涤纶丝高温膨化松散,利于后道工序的烫剪,赋予成品很好的弹性,手感密实而膨松。

2.6、白坯烫光

为了将毛毯纹路突出,烫光也是起到了关键的作用,由于有光、无光纱捻度不一样,膨松性也有一定的区别,我们通过反复试验后发现,普通的烫剪设备根本不能烫到毛面根部,只能烫到一半,使毛面滑爽度不好,膨松性差,只有在刷毛前用最先新型烫光设备——大包角烫光机,进行高压力、高温度烫光,这样将有光,无光纱纤维充分烫直,使其不易纠结,所以我们用大包角烫光机该设备主要特点就是毛毯毛面与烫棍接触面大、接触时间长,能直接烫到毛毯根部,从而解决以上难题。

2.7、水洗、降解

由于特長超柔毛毯对手感的柔软、舒适度要求较高,而且毛毯的手感主要来自水洗,特对水洗制定了最新的工艺要求,在第三槽中加入降解剂,此工艺至关重要,有力消除特长超柔毛毯粘结现象,保证毛毯手感爽滑,绒面蓬松,具有真皮效果。

第一槽:用清水(常流水开) 水温保持在 35℃

第二槽:加烧碱及保险粉各10KG打底。然后每三匹布各续加1KG,若浅色可五匹布各续加1KG。水温保持在70℃左右。

第三槽:涤纶降解剂5KG打底。每四匹布加1KG,水温30-50℃。

第四槽到第七槽用清水(常流水开) 水温 30-40℃

第八槽:25KG混合液打底,每匹布续加量根据单号、克重确定水温保持在50-60℃。

每100KG混合液配比:涤纶柔软剂:50KG

涤纶抗静电剂:15 KG

南京830平滑剂:12 KG

水(35℃左右):23 KG

2.8、后整理

对于该产品反面拉毛和反面刷毛是后整理的关键点,特长超柔毛毯的风格要求正反面绒感相近,均为立绒,对起毛参数和布速要适中,最佳起毛量为正反面比6:4。常规起毛毛毯反面毛面柔软稀疏,直接烫剪毛呈伏毛。但是特长超柔毛毯要求反面为立毛,同时起毛量大,我们于是采用新型“大包角烫光机”,增加毛面与烫棍之间的接触面和接触时间,从而达到工艺要求。对反面先进行刷毛处理,使毛面蓬松纤维站立,便于反面剪毛平整,以达到正反立绒、绒感相近的毛面效果。

五、关键技术

一)、脱糊剂生产技术

(1)、原材料:乳化剂AL-117X

(2)、冰醋酸

(3)、脱浆粉AL-B

(4) 、柠檬酸

工艺: 先往反应釜中加乳化剂AL-117X开动搅拌加热,再加入冰醋酸继续搅拌1.5小时,升温至45℃-50℃加入脱浆粉AL-B,继续搅拌再加入柠檬酸搅拌反应完全后,取样化验,合格后,放出产品。

制作:

乳化剂AL-117X→冰醋酸→脱浆粉AL-B→柠檬酸=产品

二)、乳化糊有效降解:在水洗过程中乳化糊会凝聚产生胶状物,堵塞水管,属于污染物,并且会附着在纺织品上使得表面发粘,绒毛粘结,大大降低了特长超柔毛毯的蓬松感及光泽度。在水洗过程中添加我们研制的降解剂,能有效将乳化糊大分子链段降解为小分子聚合物,有效实现清洁生产。但是如何在生产过程中高效彻底完成糊料的降解成了该技术一个关键,通过不断的试验试生产,最终形成在第三水洗槽中添加降解剂方案,并用酸性检测器实时检测水洗槽中液体的酸度,根据酸度变化投放一定量的降解剂。

三)、产品毛高:该产品为200*240cm,3.8kg, 产品克重780g/㎡左右的单层经编毯,通常毛高为7-8mm,为了更好的突出毛毯的纹路,提高产品品质,我们打破常规织造理念,调整织造隔距,使成品毛高达到20mm,毛面蓬松厚实,富有绒感,花纹线条清晰美观。

六、项目投资及经济效益情况

降解剂的应用使得特长超柔毛毯中色泽亮丽、绒面光洁细腻、手感滑爽柔软,并且有效实现颗粒悬浮物的降解,减少污水处理系统的压力,实现水循环使用,达到零污染排放,这是纺织印染行业的一大创新。这项技术响应了国际“绿色消费”的口号,符合绿色环保和生态要求,降低水资源的消耗,提高产品质量和档次,增加了产品的附加价值,同时提高公司在同行业中的竞争力,有力引导推动传统印染纺织行业由高污染生产方式向清洁高效生产方式的转变。