添加钴对FeCuNbSiB非晶/纳米晶磁芯软磁性能的影响

2018-10-19,,,

,,,

(井冈山大学1.建筑工程学院,2.数理学院,吉安 343009)

0 引 言

自1960年由KLEMENT等[1]采用快淬工艺制备得到以来,非晶合金因具有独特的组织结构、高效的制备工艺、优异的材料性能[2]和广阔的应用前景而一直受到研究人员的特别关注。软磁非晶合金主要由产生磁性的铁磁性金属元素铁、钴、镍和形成非晶态的类金属元素硅、硼、磷、碳等组成,为了提高非晶合金的非晶形成能力和热稳定性,通常在其中添加少量的过渡族元素或稀土元素[3-4]。YASHIZAWA等[5]发现,在Fe-Si-B非晶合金成分的基础上添加少量的铜和 M(M为铌、钽、钼、钨等),并在适当温度下进行晶化退火处理后,可以得到一种非晶和纳米晶双相结构的铁基非晶/纳米晶合金。自此,非晶/纳米晶合金以其优良的软磁性能引起了国内外学者的关注,并在配电变压器、中频变压器和功率因数校正器上得到了广泛应用[6-8];但非晶/纳米晶合金较差的高温性能和高频性能限制了其应用范围。研究表明,用钴替代Finemet型软磁合金中的部分铁元素,可有效提高合金的高温性能和高频性能[9-11]。作者在Fe73.5Cu1Nb3Si13.5B9(Alloy-I)合金成分的基础上,用0.7个硅原子和0.3个钴原子取代1个硼原子,采用单辊快淬法制备了Fe73.5Co0.3Cu1Nb3Si14.2B8[Alloy-II(Co)]合金带,将合金带绕制成环型磁芯后在不同温度下进行退火处理,研究了 Alloy-II(Co)合金带的晶化行为及其磁芯的软磁性能,并与Alloy-I合金带的进行了对比。

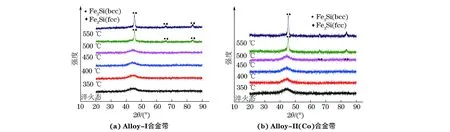

图1 淬火态和不同温度退火后不同合金带的XRD谱 Fig.1 XRD patterns of different alloy strips after quenching and annealing at different temperatures:(a) Alloy-I alloy strips and (b) Alloy-II (Co) alloy strips

1 试样制备与试验方法

采用单辊快淬法制备宽20 mm、厚25 μm的Alloy-I和Alloy-II(Co)合金带。用绕带机将合金带绕制成外径40 mm、内径25 mm的环型磁芯,用非晶点焊机将其末端连接后,在无磁不锈钢管式气氛电阻炉中进行退火处理,采用氮气气氛,退火温度分别为350,400,450,500,550 ℃,保温时间为100 min,空冷。将退火后的磁芯装入护盘,用漆包线在护盘上绕上初级线圈和次级线圈,磁芯的有效磁路长度为98.44 mm,有效截面积为127.3 mm2。

采用Bruker D-9型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,特征波长为0.154 nm,扫描范围为20°~90°,工作电流和电压分别为40 kV和40 mA;采用SDT Q600型同步热分析仪测差示扫描量热(DSC)曲线,升温速率为10 ℃·min-1,保护气体为纯度99.99%的氩气;采用MATS-2010SD型软磁直流测试仪和MATS-2010SA型软磁交流测试仪分别测直流软磁性能和交流软磁性能,测试频率为5~20 kHz,初级线圈和次级线圈分别为10匝和3匝;采用XL2817B型LRC数字电桥测电感和品质因数,绕线为1匝,测试电压为1 V,测试频率为5~200 kHz。

2 试验结果与讨论

2.1 非晶特性和晶化行为

由图1可知:2种淬火态合金带的衍射谱均表现出非晶结构典型的漫散峰特征,不存在任何尖锐的晶体相衍射峰,说明这2种淬火态合金带均为非晶态结构;随着退火温度的升高,2种合金带在2θ为45°处漫散峰的强度增强,宽度变窄;当退火温度升高到500 ℃时,2种合金带均在2θ为44.7°,65°,82°处出现尖锐的衍射峰,与PDF卡片(35-0519,42-1329)对照可知,这3个衍射峰既对应于体心立方(bcc)Fe3Si相的(110)、(200)、(211)晶面,又对应于面心立方(fcc)Fe3Si相的(220)、(400)、(422)晶面;当退火温度达到550 ℃时,与Alloy-I合金带相比,Alloy-II(Co)合金带衍射峰的强度更强,宽度更窄,采用谢乐公式可计算出,Alloy-I和Alloy-II(Co)合金带在2θ为44.7°处物相的晶粒尺寸分别为11.044 nm和12.734 nm,这表明2种合金带经550 ℃退火处理后均形成了非晶和纳米晶共存的结构。具有纳米晶和非晶共存结构的合金具有优良的软磁性能,如高饱和磁感应强度、高磁导率、低矫顽力、低剩余磁感应强度和低损耗等[12-13]。在后文中,作者对550 ℃退火处理后的2种非晶/纳米晶磁芯的软磁性能进行了研究。

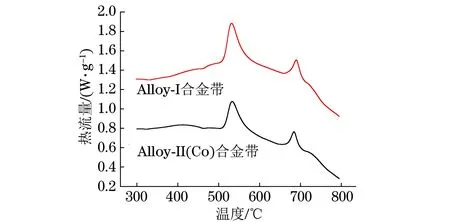

由图2可知,2种淬火态合金带均呈两级晶化过程,一级起始晶化温度分别为514.4,512.8 ℃,一级晶化峰温度分别为533.4,531.7 ℃,二级起始晶化温度分别为665.4,671.9 ℃,二级晶化峰温度分别为684.1,689.8 ℃,两级起始晶化温度的差值分别为151.0,159.1 ℃。可初步判断:第一个晶化峰对应软磁固溶体的析出,即α-Fe 相的析出; 第二个晶化峰对应剩余非晶相的晶化,主要与Co-B、Fe-B、Nb-Co 化合物的形成有关[14-16]。与Alloy-I合金带相比,Alloy-II(Co)合金带的一级起始晶化温度和一级晶化峰温度均较低,表明钴元素的添加导致非晶合金的热稳定性略有降低[17-18]。钴元素的添加使合金带的一、二级起始晶化温度差值增大,这有利于单一Fe-Si相的析出,同时抑制影响合金磁性能的Fe-B相的析出;钴元素与铁元素的化学性质相近,将钴元素添加到非晶合金体系中时,这两种元素将形成固溶体;钴原子通过占据铁原子的空间点阵位置使合金熔体的混乱度增加,从而促进非晶相的形成。此外,钴元素的添加能够延缓晶化反应的发生,晶体相的析出被抑制,从而促进非晶相的形成。

图2 2种淬火态合金带的DSC曲线Fig.2 DSC curves of two as-quenched alloy strips

2.2 非晶/纳米晶磁芯的直流软磁性能

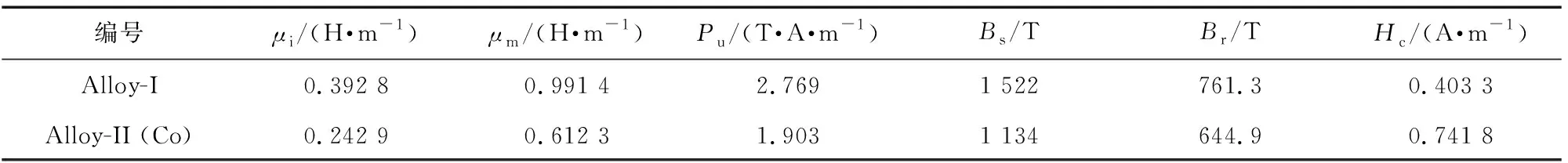

表1中的μi为起始磁导率,μm为最大磁导率,Pu为磁滞损耗,Bs为饱和磁感应强度,Br为剩余磁感应强度,Hc为矫顽力。由表1可知:与Alloy-I非晶/纳米晶磁芯相比,Alloy-II (Co)非晶/纳米晶磁芯的起始磁导率、最大磁导率、磁滞损耗、饱和磁感应强度、剩余磁感应强度均较小,矫顽力较大,这说明钴元素的添加降低了非晶/纳米晶磁芯的直流软磁性能。起始磁导率的降低在一定程度上可提高非晶/纳米晶磁芯在直流偏置时的抗饱和能力和抗偏磁能力,并大大提高非晶/纳米晶磁芯在含有直流分量的电磁应用环境中的稳定性。

表1 2种非晶/纳米晶磁芯的直流软磁性能Table 1 Direct-current soft magnetic properties of two amorphous/nanocrystal cores

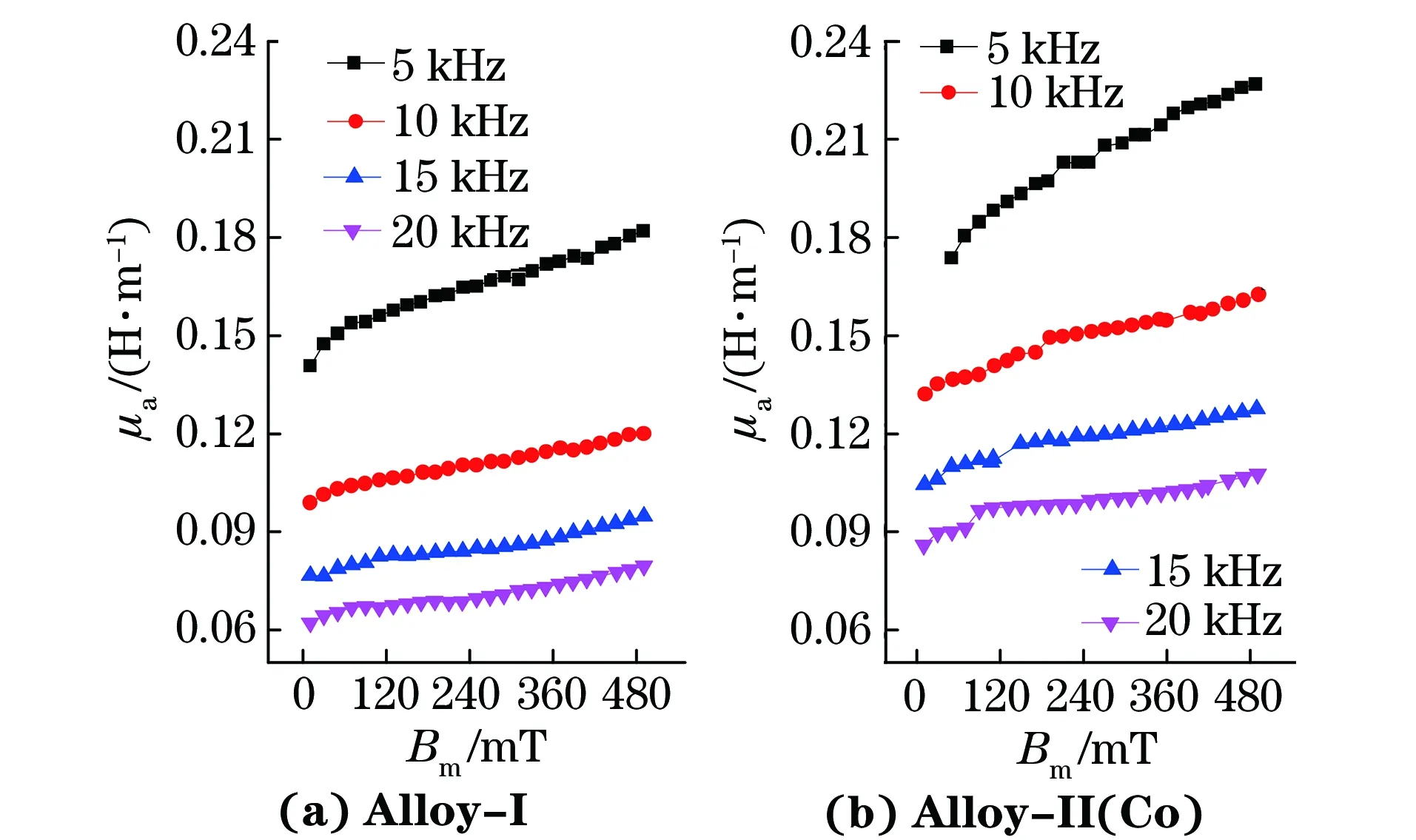

图3 不同测试频率下Alloy-I和Alloy-II(Co)非晶/纳米晶磁芯的有效振幅磁导率随最大磁感应强度的变化曲线Fig.3 Curves of effective amplitude permeability of Alloy-I (a) and Alloy-II (Co) (b) amorphous/nanocrystal cores vs maximum magnetic induction at different testing frequencies

2.3 非晶/纳米晶磁芯的交流软磁性能

图3中的Bm为最大磁感应强度,μa为有效振幅磁导率。由图3可知:与Alloy-I非晶/纳米晶磁芯相比,当测试频率和最大磁感应强度不变时,Alloy-II(Co)非晶/纳米晶磁芯的有效振幅磁导率较大;当测试频率不变时,2种非晶/纳米晶磁芯的有效振幅磁导率均随最大磁感应强度的增大而增大;当最大磁感应强度不变时,随着测试频率的升高,2种非晶/纳米晶磁芯的有效振幅磁导率均减小。

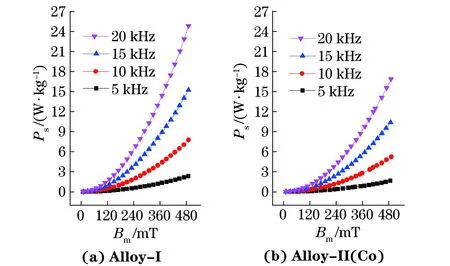

图4中的Ps为比总损耗。由图4可知:与Alloy-I非晶/纳米晶磁芯相比,当测试频率和最大磁感应强度不变时,Alloy-II (Co)非晶/纳米晶磁芯的比总损耗较小;当测试频率不变时,2种非晶/纳米晶磁芯的比总损耗均随最大磁感应强度的增大而增大;当最大磁感应强度不变时,随着测试频率的升高,2种非晶/纳米晶磁芯的比总损耗均增大。

图4 不同测试频率下Alloy-I和Alloy-II (Co)非晶/纳米晶磁芯的比总损耗随最大磁感应强度变化的曲线Fig.4 Curves of total loss ratio of Alloy-I (a) and Alloy-II (Co) (b) amorphous/nanocrystal cores vs maximum magnetic induction at different testing frequencies

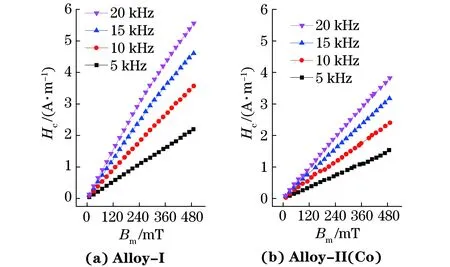

图5 不同测试频率下Alloy-I和Alloy-II (Co)非晶/纳米晶磁芯的矫顽力随最大磁感应强度变化的曲线Fig.5 Curves of coercive force of Alloy-I (a) and Alloy-II (Co) (b) amorphous/nanocrystal cores vs maximum magnetic induction at different testing frequencies

由图5可知:与Alloy-I非晶/纳米晶磁芯相比,当测试频率和最大磁感应强度不变时,Alloy-II (Co)非晶/纳米晶磁芯的矫顽力较小;当测试频率不变时,2种非晶/纳米晶磁芯的矫顽力均随最大磁感应强度的增大而增大;当最大磁感应强度不变时,随着测试频率的升高,2种非晶/纳米晶磁芯的矫顽力均增大。

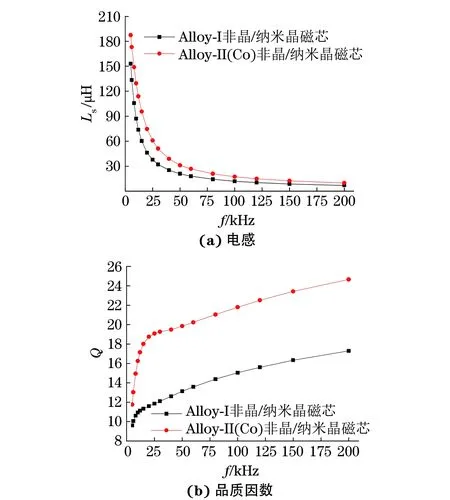

图6中的f为测试频率,Ls为电感,Q为品质因数。由图6可知:当测试频率不变时,与Alloy-I非晶/纳米晶磁芯相比,Alloy-II(Co)非晶/纳米晶磁芯的电感和品质因数均较大;随着测试频率的升高,2种非晶/纳米晶磁芯的电感均减小,品质因数均增大。

图6 2种非晶/纳米晶磁芯的电感和品质因数随测试频率的变化曲线Fig.6 Curves of inductance (a) and quality factor (b) of two amorphous/nanocrystal cores vs testing frequency

品质因数是磁芯在某一频率的交流电压下工作时所呈现的感抗(2πfLs)和直流电阻R的比值。由于直流电阻为常量,当测试频率不变时, 若Alloy-II(Co)非晶/纳米晶磁芯的电感增大,则其品质因数也增大。

3 结 论

(1) 在Fe73.5Cu1Nb3Si13.5B9合金的基础上,用0.7个硅原子和0.3个钴原子取代1个硼原子,采用单辊快淬法成功制备了Fe73.5Co0.3Cu1Nb3-Si14.2B8非晶带,经550 ℃热处理后磁芯为非晶和纳米晶共存的结构。

(2) 添加钴后,Fe73.5Co0.3Cu1Nb3Si14.2B8非晶带的一级起始晶化温度和一级晶化峰温度均降低,二级起始晶化温度和二级晶化峰温度均升高,两级起始晶化温度间的差值增大。

(3) 添加钴后,Fe73.5Co0.3Cu1Nb3Si14.2B8非晶/纳米晶磁芯的起始磁导率、饱和磁感应强度均减小,矫顽力增大,直流软磁性能降低;此非晶/纳米晶磁芯在高频下(小于100 kHz)的有效幅值磁导率、电感、品质因数均增大,比总损耗和矫顽力均减小,交流软磁性能提高。