不同比表面积SiO2对磁流变液流变特性和沉降稳定性的影响

2018-10-19,,

, ,

(南京理工大学机械工程学院,南京 210094)

0 引 言

磁流变液(Magnetorheological Fluids,MRF)是一种由磁性颗粒、载液和添加剂组成的智能材料。在没有磁场的条件下,磁流变液呈自由流动的流体状态;在施加磁场后,其表观黏度急剧增大几个数量级,从而由液体变为类固体,撤去磁场后又迅速恢复成流体状态,并且这一过程非常迅速(毫秒级),是可逆且可控的。磁流变液的黏度、塑性和黏弹性等随磁场变化的行为称为磁流变效应(Magnetorheological Effect)[1]。磁流变液的智能可控性使其在汽车、机械、建筑、医疗等领域有着广阔的应用前景[2-6]。然而,由磁性颗粒(悬浮相)与载液(分散相)的密度差引起的磁性颗粒的沉降会减弱磁流变液的磁流变效应,从而限制其工程应用。

提高磁流变液沉降稳定性的方法主要有采用复合磁性颗粒[7],将两种粒径的磁性颗粒混合使用[8],加入合适的添加剂[9],使用特殊形状的磁性颗粒[10]等。其中,加入合适的添加剂是最简单的一种方法。纳米SiO2是常用的一种添加剂,当作为触变剂加入到磁流变液中时,一方面会吸附在磁性颗粒周围,从而降低磁性颗粒的密度,另一方面可以在载液中形成三维触变网络(凝胶化),从而减缓颗粒沉降。SiO2的凝胶化与其粒径、表面性质,以及分散工艺和分散介质有关[11]。ALVES等[12]用羰基铁粉和疏水、亲水两种类型的SiO2制备了磁流变液并研究了其流变特性,发现用疏水性SiO2制备的磁流变液具有更低的零场黏度,在低磁场下具有更高的屈服应力和弹性模量。杨健健等[11]发现增大SiO2粒径能够显著改善磁流变液的沉降稳定性,但降低了再分散性能。SiO2的比表面积直接影响三维触变网络的形成和结构稳定性,以SiO2为触变剂制备的磁流变液性能也必然会受到SiO2比表面积的影响。因此,作者以3种比表面积的纳米SiO2为触变剂制备了磁流变液,分析了不同比表面积纳米SiO2对磁流变液流变特性和沉降稳定性的影响。

1 试样制备与试验方法

1.1 试样制备

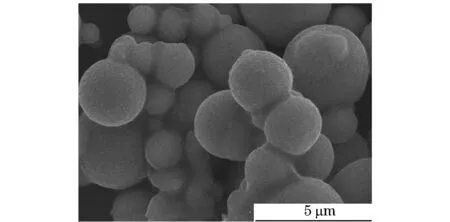

试验用磁性颗粒为羰基铁粉,粒径1~3 μm,基本呈球形(见图1),由陕西兴化化学股份有限公司提供;载液为聚α烯烃合成油,40 ℃运动黏度为30.5 mm2·s-1,由广州启杰化工科技有限公司提供;触变剂为疏水性纳米SiO2粉体,比表面积分别为150,200,380 m2·g-1,由广州吉必盛科技实业有限公司提供;表面活性剂为低分子化合物溶液型EL-2208润湿分散剂,由东莞易立安化工科技有限公司提供。

图1 羰基铁粉的微观形貌Fig.1 Micromorphology of carbonyl iron powder

按照纳米SiO2粉体的质量分数为1%,EL-2208润湿分散剂的质量分数为0.7%称取纳米SiO2粉体、EL-2208润湿分散剂和聚α烯烃合成油。将聚α烯烃合成油加热到55 ℃后加入纳米SiO2粉体,磁力搅拌10 min后加入EL-2208润湿分散剂,在AD500S-H型均质分散机中分散10 min,再缓慢加入羰基铁粉,继续分散2 h,得到磁流变液。在整个制备过程中温度保持在55~65 ℃,所得磁流变液中羰基铁粉的体积分数均为25%。在相同条件下制备了未添加纳米SiO2粉体的磁流变液。为便于描述,将添加比表面积分别为150,200,380 m2·g-1的纳米SiO2粉体的磁流变液简称为1#,2#,3#磁流变液,未添加纳米SiO2粉体的简称为4#磁流变液。

1.2 试验方法

在S-4300N型扫描电子显微镜(SEM)上观察磁流变液的微观形貌。

采用LakeShore 7304型振动样品磁强计(VSM)测试磁流变液的磁滞回线,得到饱和磁化强度,计算磁感应强度和相对磁导率,计算公式分别为

B=μ0(H+M)

(1)

(2)

式中:B为磁感应强度;μr为相对磁导率;μ0为真空磁导率,取4π×10-7H·m-1;H为磁场强度;M为饱和磁化强度。

将磁流变液置于量筒中,自然沉降20 d。在沉降过程中,定时测量上层析出清液的体积V1和下层羰基铁粉的体积V2,计算沉降率w,计算公式[13]为

(3)

采用MCR 302型模块化智能高级流变仪测磁流变液的流变特性,使用直径20 mm的平行板夹具,测试间隙为0.5 mm,温度为25 ℃。

2 试验结果与讨论

图2 1#磁流变液中羰基铁粉的SEM形貌Fig.2 SEM micrograph of carbonyl iron powder in 1# magnetorheological fluid

2.1 微观形貌

1#,2#,3#磁流变液中羰基铁粉的微观形貌相似,以1#磁流变液为例进行说明。由图2可以看出,磁流变液中的羰基铁粉颗粒仍呈现较为规则的球形,但颗粒表面出现类似鸭蹼状的结构,从而将小颗粒连结成较大颗粒。

2.2 磁滞回线

由图3可以得到,1#,2#,3#磁流变液的饱和磁化强度分别为201,207,217 A·m2·kg-1。将饱和磁化强度代入式(1)和式(2),计算得到当磁场强度为120 A·m-1时,1#,2#,3#磁流变液的相对磁导率分别为0.39,0.40,0.42。可见,纳米SiO2的比表面积越大,磁流变液的饱和磁化强度和相对磁导率越大。

图3 不同磁流变液的磁滞回线Fig.3 Hysteresis loops of different magnetorheological fluids

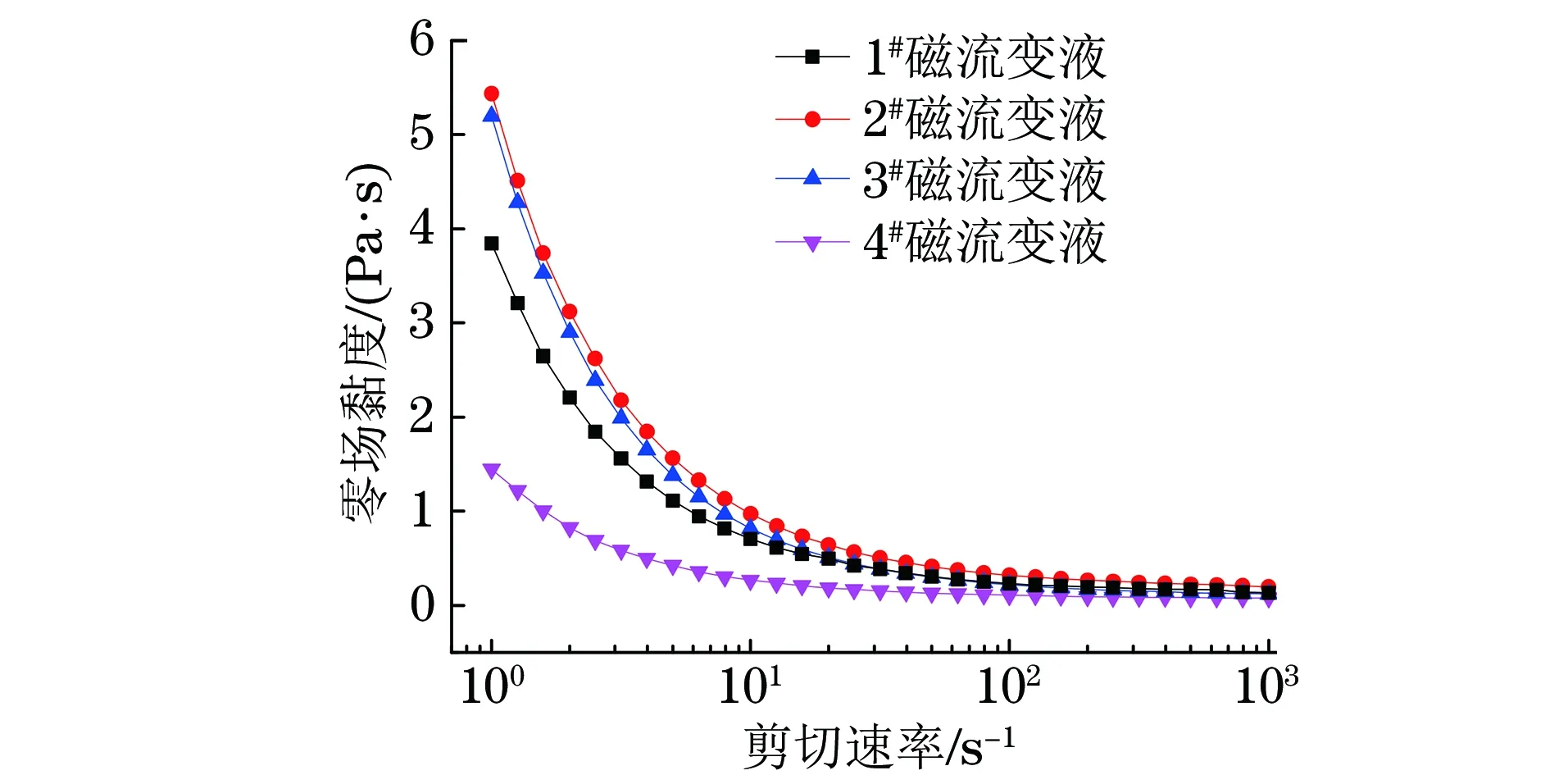

2.3 零场黏度

由图4可见:不同磁流变液的零场黏度均随剪切速率的增大而减小,呈现出剪切稀化现象;在较低的剪切速率下,4#磁流变液的零场黏度最低,1#,2#,3#磁流变液的零场黏度均为4#磁流变液的2倍以上,说明纳米SiO2的加入起到了增黏作用,这是因为纳米SiO2的触变性使其在磁流变液中形成三维网状结构,阻碍了载液的流动;在较低的剪切速率下,当纳米SiO2的比表面积由150 m2·g-1(1#磁流变液)增加到200 m2·g-1(2#磁流变液)时,磁流变液的零场黏度的增幅很大,而由200 m2·g-1(2#磁流变液)增加到380 m2·g-1(3#磁流变液)时,磁流变液零场黏度略有降低,但降低幅度很小,这是因为比表面积会影响到SiO2三维网状结构中的节点密集程度[11],但当比表面积增加到一定程度时,这种影响的程度减小;当剪切速率大于60 s-1时,不同磁流变液的零场黏度趋于一致,这是因为高剪切速率破坏了SiO2三维网状结构[14],削弱了触变剂SiO2对零场黏度的影响。

图4 不同磁流变液的零场黏度随剪切速率的变化曲线Fig.4 Off-state viscosity vs shear rate curves of different magnetorheological fluids

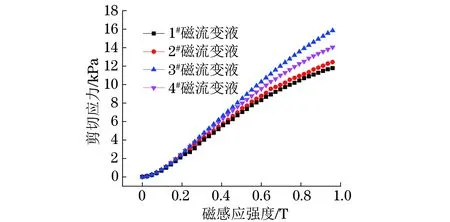

2.4 剪切性能

由图5可见:不同磁流变液的剪切应力均随磁感应强度的增大而增大,这是因为磁流变液中的羰基铁粉磁性颗粒在磁场的作用下相互排列成链状结构,且随磁感应强度的增大而变粗[15],导致剪切应力增大;在磁感应强度低于0.4 T时,不同磁流变液的剪切应力几乎相同,这是因为此时的剪切应力主要受羰基铁粉含量的影响[16];当磁感应强度高于0.4 T时,3#磁流变液的剪切应力高于4#磁流变液的,而1#,2#磁流变液的剪切应力低于4#磁流变液的。在磁场作用下,比表面积较大的纳米SiO2在羰基铁粉颗粒沿磁场方向排列成链状结构时填充到羰基铁粉颗粒的空隙中,减少了磁流变液的结构缺陷,使得链状结构的强度增大,从而增大了剪切应力[17];而1#和2#磁流变液中纳米SiO2的比表面积较小,粒径较大,在羰基铁粉成链过程中夹杂在链中,增大了羰基铁粉颗粒间的距离,降低了磁性羰基铁粉颗粒间的吸引力,从而导致剪切应力的减小。

图5 不同磁流变液的剪切应力随磁感应强度的变化曲线(剪切速率30 s-1)Fig.5 Shear stress vs magnetic induction intensity curves of different magnetorheological fluids (at shear rate of 30 s-1)

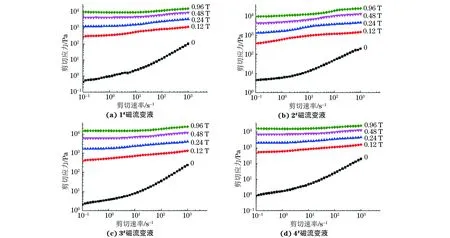

由图6可以看出:在磁场作用下,不同磁流变液均表现出显著的Bingham流体特征,当未受到磁场作用(零场),即磁感应强度为0时,不同磁流变液则表现出牛顿流体特征;2#磁流变液零场下的剪切应力大于1#和3#磁流变液的,与零场黏度的变化相对应,进一步证明了零场下的磁流变液可看作是牛顿流体;当磁感应强度为0.96 T时,3#磁流变液的剪切应力最高,其次是4#磁流变液的。对磁流变液剪切应力有影响的因素主要是SiO2和零场黏度,当SiO2的比表面积较大时,其对剪切应力的影响会超过零场黏度的影响,因此3#磁流变液的剪切应力高于4#磁流变液的。结合图4分析可知:4#磁流变液的零场黏度最小,在磁场作用下羰基铁粉颗粒运动时所受的阻力较小,更容易沿磁场方向聚集形成链状结构,因此剪切应力较大;1#和2#磁流变液较大的零场黏度阻碍了羰基铁粉颗粒的运动,使得链状结构的强度减弱,因此剪切应力较低。

图6 不同磁感应强度下不同磁流变液的剪切应力随剪切速率的变化曲线Fig.6 Shear stress vs shear rate curves of different magnetorheological fluids at different magnetic induction intensities:(a-d) 1#-4# magnetorheological fluids

对剪切应力-剪切速率曲线进行拟合,外推至剪切速率为0时,所得截距就是磁流变液的屈服应力[18]。由图7可知:1#,2#,3#磁流变液的屈服应力都随磁感应强度的增加而增大,这是因为在磁场作用下羰基铁粉颗粒之间存在较强的拉力,且该拉力随着磁感应强度的增加而增大,导致需要更大的剪切应力来破坏链状结构才能使磁流变液流动[19];添加比表面积较大的纳米SiO2所得的磁流变液表现出更高的屈服应力,这是因为SiO2的比表面积越大,其与羰基铁粉颗粒的接触面积越大,二者之间的吸引力也就越大,形成的链状结构越不容易破坏。

图7 不同磁流变液的屈服应力随磁感应强度的变化曲线Fig.7 Yield stress vs magnetic induction intensity curves of different magnetorheological fluids

图8 在不同磁感应强度下不同磁流变液的转换因子随剪切速率的变化曲线Fig.8 Conversion factor vs shear rate curves of different magnetorheological fluids at different magnetic induction intensities

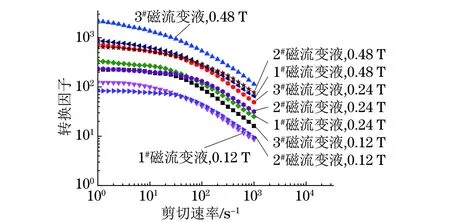

磁流变液在外加磁场作用下的剪切应力与零场下剪切应力的比值称为转换因子,转换因子越大表示外加磁场调控磁流变液屈服应力的范围越大。由图8可以看出,不同磁流变液的转换因子均随磁感应强度的增加而增大,这是因为剪切应力随磁感应强度的增加而增加。在相同的磁感应强度下,3#磁流变液的转换因子最大,其剪切应力随磁场增加的可调范围相较于1#和2#磁流变液的更广,即可控性更优。

2.5 沉降稳定性

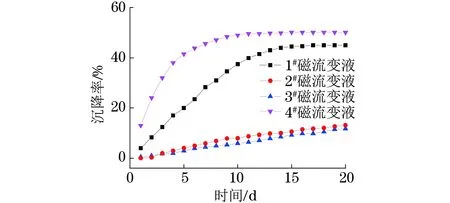

由图9可以看出:未添加纳米SiO2的4#磁流变液的沉降率最高,添加不同比表面积纳米SiO2后的沉降率均显著降低,这是因为纳米SiO2在载液中形成三维网状结构,在一定程度上提高了黏度,从而有效降低了羰基铁粉颗粒的沉降率,提高了磁流变液的沉降稳定性[20];2#和3#磁流变液的沉降率低于1#磁流变液的,这是因为比表面积越大,SiO2越容易在磁流变液中形成三维网状结构,并且形成的三维网状结构也越稳定,对羰基铁粉颗粒的支撑作用也越强,越有利于羰基铁粉颗粒克服重力和分子热运动作用而保持稳定。此外,纳米粒子本身的布朗运动也会降低羰基铁粉颗粒的运动自由程,使羰基铁粉颗粒下降时的动能减小,从而阻碍沉降的发生,增强磁流变液体系的沉降稳定性。

图9 不同磁流变液的沉降率随时间的变化曲线Fig.9 Sedimentation ratio vs time curves of different magnetorheological fluids

3 结 论

(1) 纳米SiO2的比表面积越大,磁流变液的饱和磁化强度和相对磁导率越大。

(2) 随着纳米SiO2比表面积的增大,磁流变液的零场黏度先增大后略微减小,当纳米SiO2比表面积为200 m2·g-1时,零场黏度最大。

(3) 随着纳米SiO2比表面积的增大,磁流变液在磁场作用下的剪切应力和屈服应力增大;在磁场作用下,不同磁流变液均表现出显著的Bingham流体特征,未受到磁场作用(零场)时则表现出牛顿流体特征;当SiO2比表面积为380 m2·g-1时,磁流变液的屈服应力表现出更广的可调范围,即磁流变液的可控性优良。

(4) 添加纳米SiO2能够提高磁流变液的沉降稳定性,且纳米SiO2的比表面积越大,磁流变液的沉降稳定性越好。