激光熔覆再制造涂层应力超声无损评价

2018-10-18闫晓玲董世运

闫晓玲,曹 勇,董世运

(1北京工商大学 材料与机械工程学院,北京 102488;2 陆军装甲 兵学院 装备再制造技术国防科技重点实验室, 北京 100072)

废旧机电产品再制造是实现节能减排、可持续发展的重要途径。激光熔覆[1]凭借其技术优势,近年来在石油、化工、矿山机械、电力设备等领域的关键零部件再制造中获得了广泛应用,但实践表明:激光熔覆层残余应力会直接影响再制造产品服役性能和服役寿命,因而对涂层应力大小进行检测及评估逐渐成为再制造产品质量检测领域的一个热点研究问题。目前,对应力进行检测的方法[2-3]可分为有损法(小孔法、弯曲法)和无损法[4-6](X射线衍射法、光学法和超声波法)两类,上述方法各具特点,但有损法会破坏零部件结构的整体性, X射线衍射法会危害检测人员健康,光学法对检测环境要求严苛。相比于上述方法,超声波法[7-8]具有安全、无损、可实现在线检测等优点,因而在应力检测领域引起众多学者的关注。

超声波检测应力的理论基础是声弹效应[9],但是由于激光熔覆层组织具有明显的各向异性特征, 并且在涂层制备过程中材料会发生弹塑性变形, 而完全与之符合的声弹性理论有待进一步发展。如何提高此类材料应力超声无损评价的可靠性,近年来国内外学者开展了广泛的研究,并取得了一些有意义的成果。如Johson[10]以Green的弹塑性连续介质模型为基础,推导了弹塑性条件下的声弹性公式;Rokhlin等[11]提出了 GAO技术,使用两种横波和一种纵波,在横波偏振角度和应力之间建立关系;Walaszek等[12]使用临界折射纵波,测量了对接平板焊接纵向残余应力,结果与小孔法比较吻合良好。上述研究都是对各向异性材料应力超声无损评价的有益探索,具有一定的借鉴意义,但不足之处也显而易见,例如理论推导得到的声弹公式大多包含弹性应变、塑性应变、主拉伸率等参数,通过弹塑性实验才能确定这些复杂参数的值,因而难以在实际中推广应用。采用特定的波形或不同类型波形组合进行应力检测[13-16],需要研制专用超声换能器,且大多停留在实验观察层面,缺乏深层次的理论分析。本研究依据弹性波和有限变形理论,推导了激光熔覆层中的声弹方程,应用泰勒级数展开方法对其进行了合理简化。采用瑞利波实现对激光熔覆再制造涂层应力的无损表征,结合超声传播理论及微观组织分析瑞利波评价涂层应力的机理,并基于佐证实验对检测结果进行了验证。

1 激光熔覆层中瑞利波声弹方程

超声波声弹理论是目前用于测量应力的理论基础。声弹效应表明:在应力作用影响下,瑞利波在固体材料中的传播速度不同于未受应力作用的声波速度。因此需考虑材料内部应力对小振幅瑞利波传播的影响,推导激光熔覆层中瑞利波声弹方程。

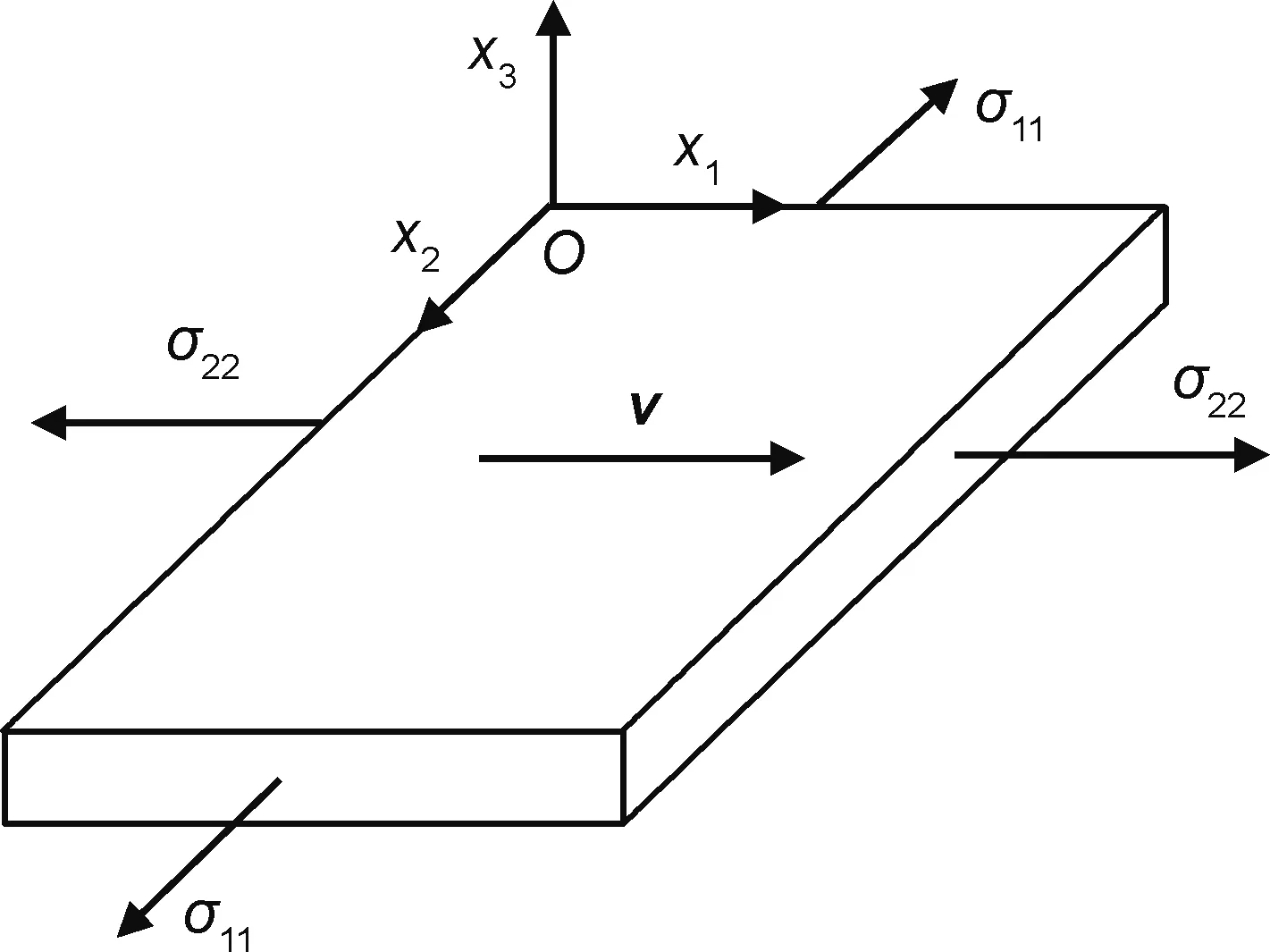

取图1所示的坐标系,假设瑞利波在熔覆层表面以速度v沿着x1方向传播,则瑞利波位移矢量所在的平面平行于x1ox3坐标面,其中沿着x3方向的传播深度距离表面1~2个波长距离内。通常情况下激光熔覆层厚度不大,并且沿厚度方向拘束度小,为自由表面,所以垂直于表面的正应力和平行于表面的切应力都等于0,因此熔覆层表层应力状态可简化为平面应力状态。根据材料力学理论,平面应力场上的应力可分解为多组不同取向的互相垂直的应力,假设在被测得微区内应力状态如图1所示,x1,x2方向的应力σ11,σ22在被测微区内均匀分布,则依据有限变形理论[16]瑞利波波动方程可表示为

(1)

sklrs=λδklδrs+μ(δksδlr+δklδls)+2λ(εklδrs+εkl)+

[-λδklδrs-μδksδlr+(λ-μ)δklδls]εkk+

2μ(εksδlr+εlrδks+εkrδls+εlsδkr)

(2)

式中:u为固体中质点的位移分量;ρ为介质的密度;k,l,m,r,s为张量下标;ur,s=∂ur/∂xs;δij为克罗内克(Kronecher)符号(δij=1(i=j),δij=0(i≠j));λ,μ为Lame常数;ε为应变分量。

x3=0处为自由表面,边界条件可表示为

σ3j=0(x3=0,j=1,2,3)

(3)

由波动方程和边界条件,可以得到熔覆层中质点位移沿3个坐标方向的分量

(4)

式中:A为与材料特性有关的常数;ω为圆频率;B=ω/v;α1=[1-(v/vl)2]1/2;α2=[1-(v/vs)2]1/2;α=(α1α2)1/2;vl,vs为无应力状态下熔覆层中纵波,横波的传播速度。

图1 激光熔覆涂层中的瑞利波波矢Fig.1 Rayleigh wave vector in laser cladding coating

根据固体介质本构关系,当表面波波矢沿着x1方向传播时,x3=0处边界条件又可表示为

σmju3,m+s3jrsur,s=0

(5)

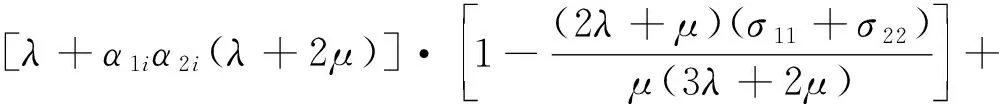

将方程(1),(4)代入方程(5),可得

(6)

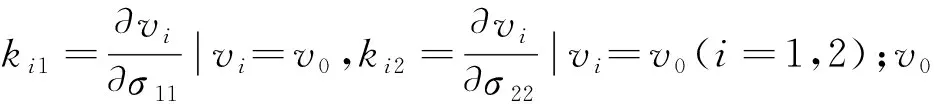

由式(6)可知,激光熔覆层应力与瑞利波传播速度之间存在着复杂的非线性关系,实际应用过程中,由应力引起的瑞利波速度变化量非常小,因此可用v0处泰勒级数展开式对式(6)进行简化处理,忽略高次项,可得到瑞利波速度的变化量与应力之间的近似表达式为

Δv/v0=(vi-v0)/v0=σ11ki1+σ22ki2

(7)

式(7)即为激光熔覆层中瑞利波的声弹方程,应力检测过程中,通过测试已知应力作用下材料中瑞利波声速的变化可以标定声弹系数ki1,ki2。

2 声弹系数标定实验

2.1 实验材料

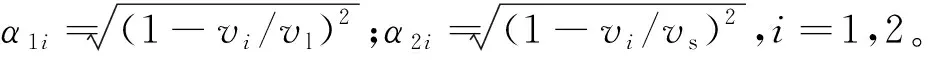

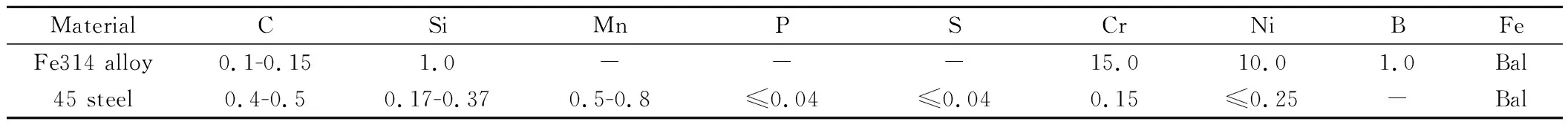

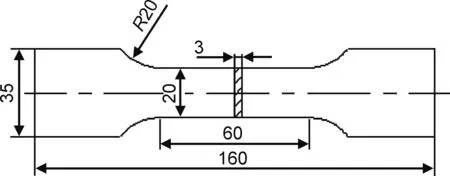

实验使用Fe314激光熔覆(45钢为基体)试样,实验材料成分如表1所示。Fe314自熔合金与45钢基体材料具有良好的润湿性,易获得稀释度低且与基体成为冶金结合的致密涂层。按照国家标准GB 3075-82,通过多道搭接多层堆积制备激光熔覆光滑静载拉伸试样,试样的尺寸如图2所示,基体厚度为3mm,熔覆层厚度为2mm。

表1 激光熔覆试样的化学成分 (质量分数/%) Table 1 Chemical compositions of laser cladding specimen (mass fraction/%)

图2 静载拉伸试样形状示意图Fig.2 Schematic drawing of static load tensile specimen

2.2 实验方法

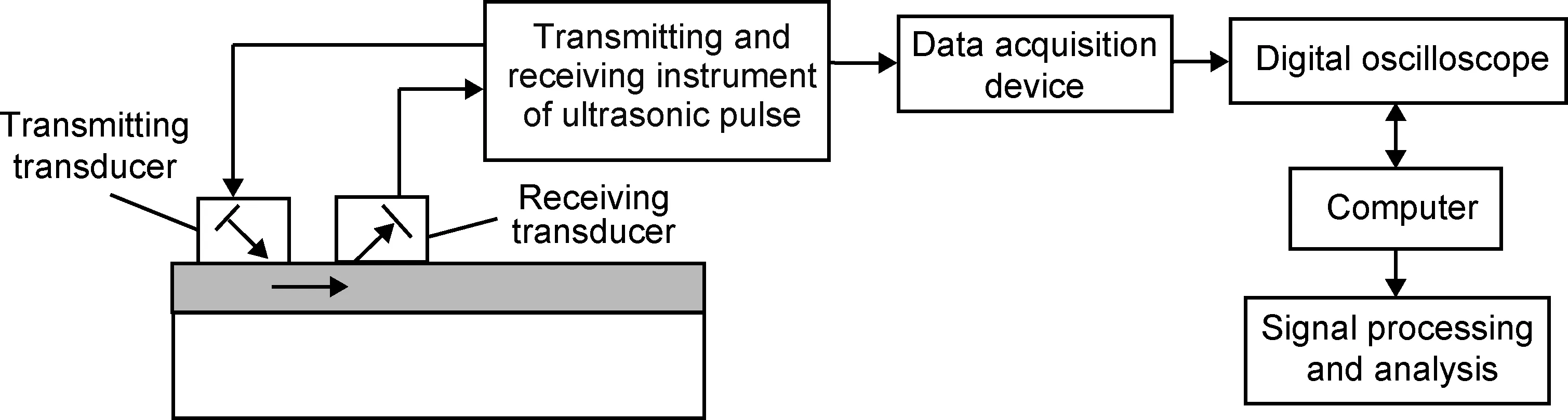

激光熔覆层应力检测系统如图3所示,主要包括Panametrics-NDT 5800PR超声波脉冲发射接收仪,TDS5000B示波器(最高采样频率2.5GHz)以及频率为5MHz的瑞利波探头(一个发射探头、一个接收探头),实验时为保证探头和试样之间耦合稳定,且两者之间为弹性接触,采用一简单装置将表面超声波探头固定在待检测区域采集数据(探头之间距离为30mm)。

图3 激光熔覆层应力检测系统Fig.3 Measurement system for evaluation of stress in laser cladding coating

2.3 实验数据采集方法

由声弹方程(7)可知,实验过程中需要采集不同应力状态下的瑞利波速度,由于瑞利波速度不方便测量,而传播时间可以直接测量,因此,将速度转化为一定距离内传播时间的变化率来处理。采用图3所示的瑞利波应力检测系统采集去应力退火处理过的Fe314激光熔覆试样中瑞利波接收探头的信号,记录外加载荷为0时,瑞利波在激光熔覆层中传播30mm的时间t0。

为了获得不同的应力状态,将试样在MTS810型液压伺服试验机上进行拉伸,采集不同应力状态下激光熔覆层的瑞利波信号,每一应力状态下分别沿平行于加载方向和垂直于加载方向采集3次数据,直至激光熔覆试样出现较为明显的塑性变形或裂纹,停止采集数据。

3 实验结果与分析

3.1 声弹曲线分析

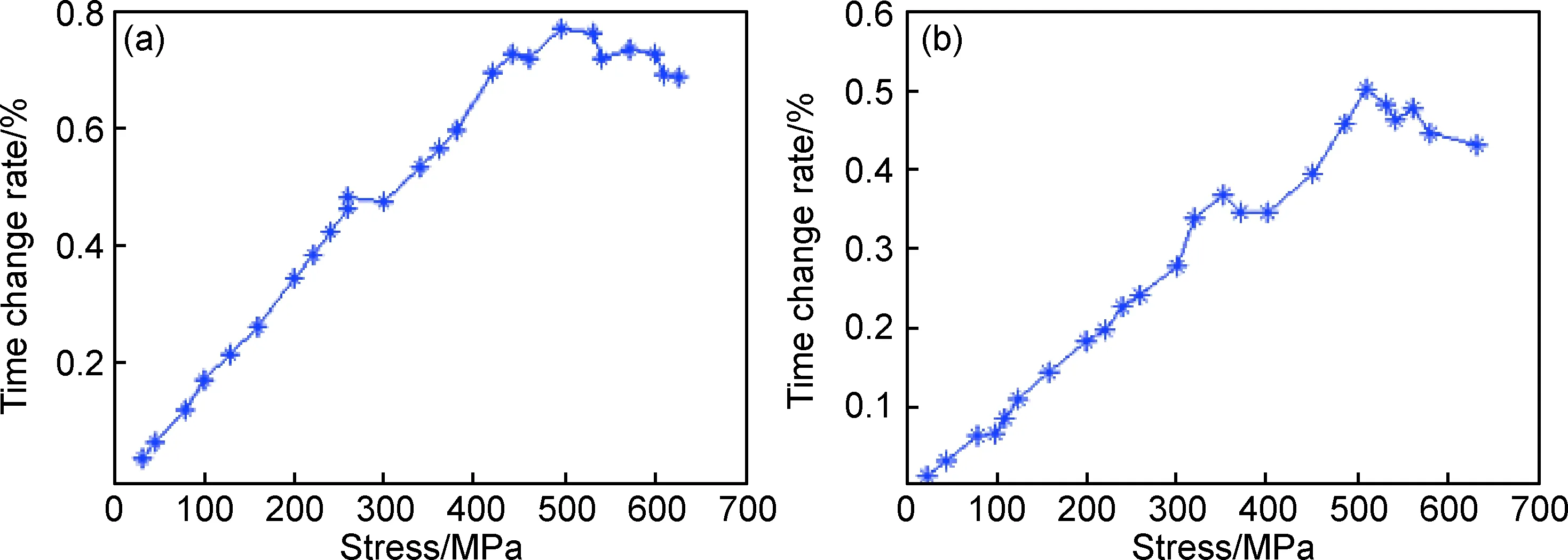

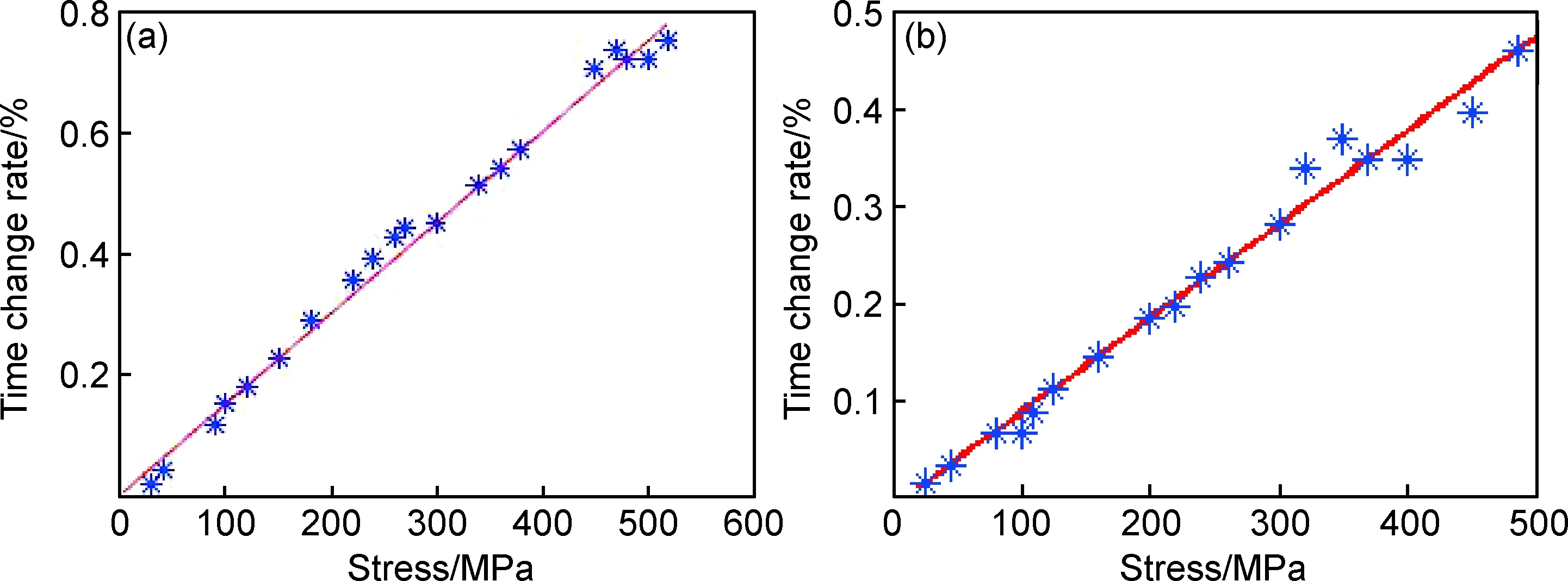

以应力为0时采集的信号为基准信号,不同应力状态下采集到的信号为计算信号,采用广义相关倒频谱分析[17-18]方法得到计算信号与基准信号之间的时间差。建立Fe314激光熔覆层试样中平行和垂直于应力加载方向的瑞利波声弹曲线,结果如图4所示。

由图4可知,当拉伸应力小于495MPa时,随着应力的增加,瑞利波在固定声程30mm中的传播时间相对于基准信号的变化率(传播速度变化率)基本以线性规律增加,应力小于250MPa时,两者之间线性关系良好(波动幅度较小),应力大于250MPa,小于495MPa时,两者之间为非良好性线性关系(波动幅度稍大);当拉伸应力大于495MPa时,两者之间关系不再符合线性变化规律,而是沿无规律曲线波动; 平行于加载方向上瑞利波传播速度随应力变化率略大于垂直于加载方向上的变化率。

图4 Fe314激光熔覆层中瑞利波声弹曲线 (a)平行于加载方向;(b)垂直于加载方向Fig.4 Acoustoelastic curves of Rayleigh wave in laser cladding Fe314 alloy coating (a)parallel to loading direction;(b)perpendicular to loading direction

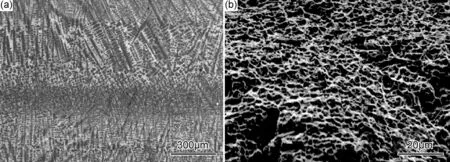

当应力大于495MPa时,Fe314激光熔覆层中瑞利波声弹曲线不再符合线性变化规律,结合图5所示Fe314激光熔覆层微观组织及断口形貌分析其原因。从图5(a)可以看出Fe314激光熔覆层为典型的各向异性组织,其内部呈明显树枝晶。由于试样通过多道搭接多层堆积制备而成,所以熔覆层中存在较为明显的层间界面,使得单层熔覆层内树枝晶的生长方向基本一致,大致与层间界面垂直;相邻熔覆层组织中树枝晶生长的连续性被层间界面打断,生长方向略有不同;相邻熔覆层以冶金结合的方式结合在一起,既保证了层内树枝晶生长的延续性,又保证了层间结合的强度。

综合上述分析结果可知,Fe314激光熔覆层组织具有明显的各向异性特征,因而试样在外加载荷作用下产生变形时,试样内部各部分变形不均衡,当外加载荷较小时,熔覆层发生弹性变形,瑞利波信号传播速度相对变化率与应力间关系满足线性规律;当应力值达到495MPa时,随着应力的进一步增大,熔覆层内部变形不均衡愈加明显,局部区域的变形已经超出弹性变形范围,进入塑性变形阶段,且随着应力的增加塑性变形区域逐步扩大,直至断裂。基于声弹理论的瑞利波应力评价结果反映的是超声波传播范围内材料表层应力的平均值,高应力阶段瑞利波检测范围内熔覆层的“平均变形”已经进入塑性变形阶段,因而声弹性理论不再适用于该变形阶段,所以瑞利波信号声弹曲线出现了“波动”。

从图5(b)可以看到拉伸试样断口中存在较多韧窝,属于典型的塑性断裂。因而本节结合塑性变形理论对高应力阶段瑞利波信号随应力变化规律进行理论分析。金属塑性变形理论[19]表明,金属材料的塑性变形是位错运动的反映,承受外部载荷时,由于熔覆层内部晶格畸变会出现位错,在外力持续作用下,位错将发生滑移。位错运动首先在阻力较小的滑移面上启动,滑移过程中遇到熔覆层间界面、树枝晶、气孔、夹杂等微观缺陷等“障碍物”时,将会出现位错塞积使滑移运动受到阻碍,此时该局部区域的应力逐渐变大,瑞利波信号在熔覆层中的传播速度随之提高;当位错塞积数量积累到一定程度,该局部区域产生的应力足以克服位错滑移所需的“阻力”时,滑移运动将沿其他易滑移面继续向前推进,此时位错塞积数量逐步减少,该局部区域的应力集中得到释放,瑞利波信号在熔覆层中的传播速度随之减小;高应力阶段试样塑性变形过程中,熔覆层内部不断出现位错滑移-塞积-滑移的过程,由此引起应力释放-集中-释放这一变化规律,即瑞利波信号传播速度会出现减小-增大-减小的规律,这就是 Fe314激光熔覆层中瑞利波信号声弹曲线“波动”的主要原因。

图5 Fe314激光熔覆层微观组织(a)及其断口形貌(b) Fig.5 Microstructure (a) and fractography (b) of laser cladding Fe314 alloy coating

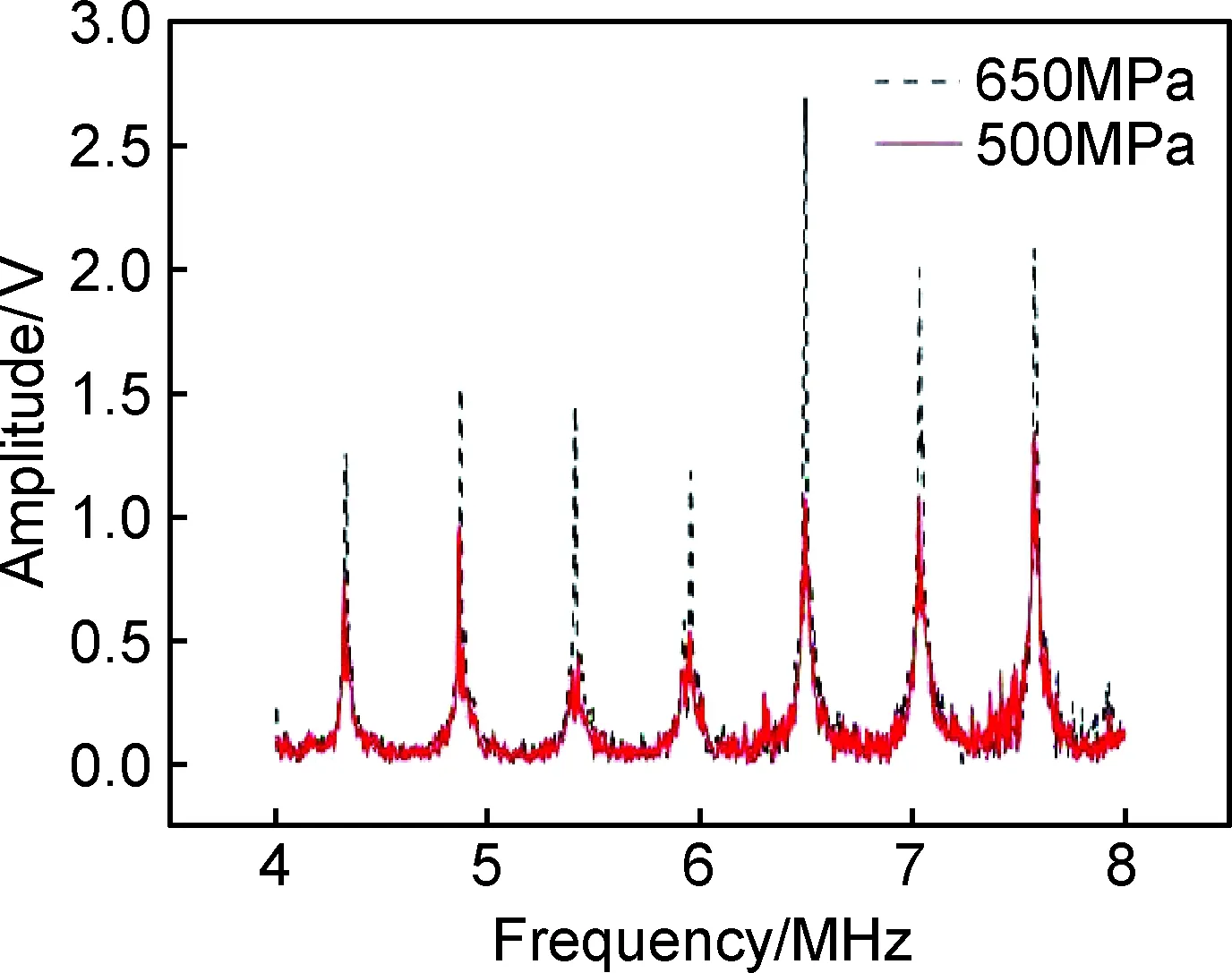

为了验证上述分析结果,采用电磁声共振法评价外加载荷为500MPa和650MPa时Fe314激光熔覆层试样的变形程度,检测结果如图6所示。由电磁声共振法检测原理可知,电磁声共振信号频率幅值反映了材料的塑性变形程度。由图6可知,外加载荷为650MPa时采集到的电磁声共振信号幅值明显高于外加载荷为500MPa时检测信号的幅值,从而印证了650MPa时激光熔覆层塑性变形程度明显高于500MPa时熔覆层塑性变形程度,实验结果与上述理论分析结果相吻合。

图6 不同载荷时激光熔覆层表层电磁声共振信号Fig.6 Electromagnetic acoustic resonance signals of laser cladding coating under different tensile stresses

3.2 激光熔覆层组织效应影响分析

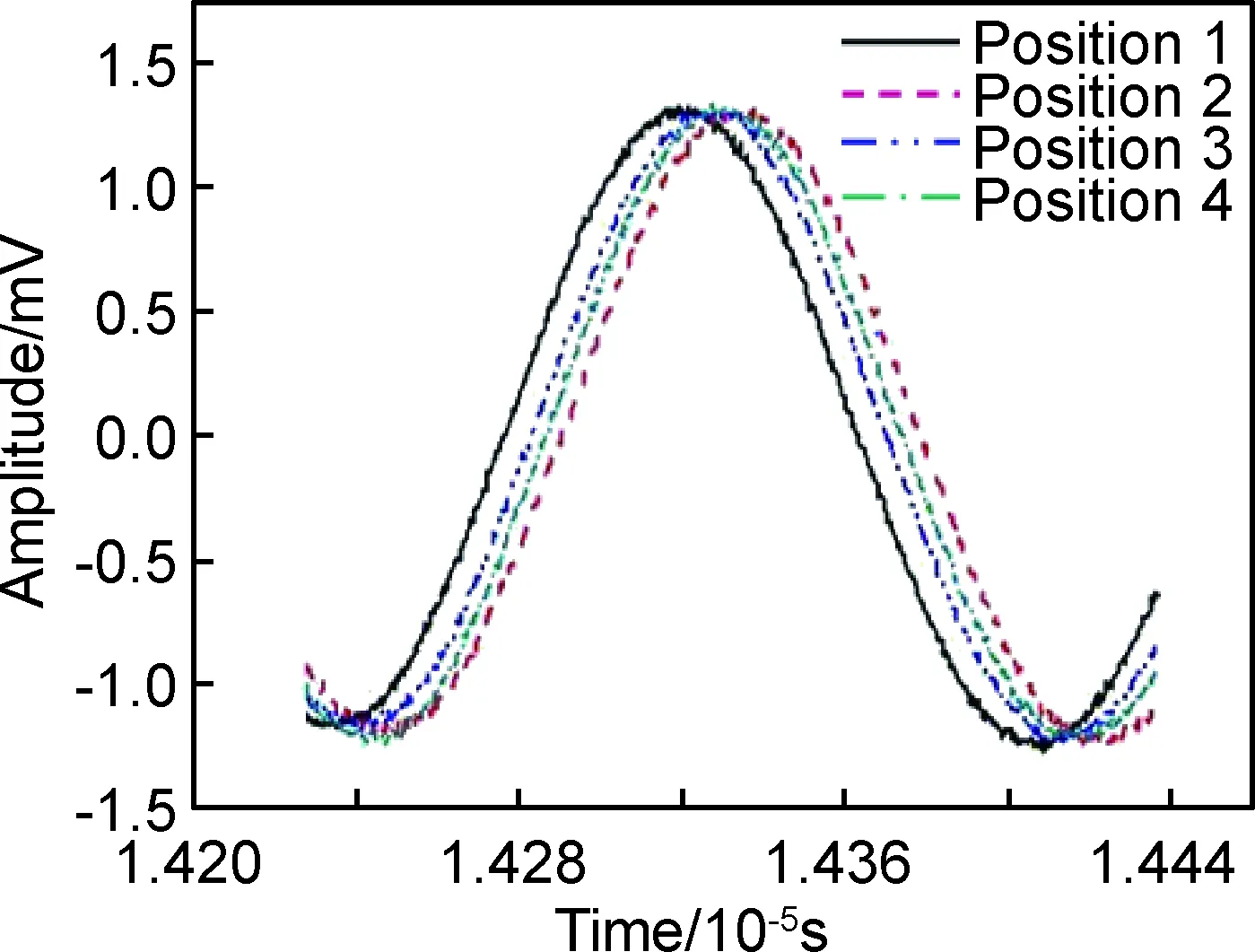

由图5(a)可知,激光熔覆层为快速凝固组织,主要由方向性生长的树枝晶或柱状晶构成,因此熔覆层中存在织构,为典型的各向异性组织。根据超声传播理论[20-21]可知,由于各向异性组织效应的影响,使得超声波在传播过程中出现声束偏转、分离和聚焦等复杂物理现象。为了客观地评价各向异性组织效应对检测结果的影响,采用相同的工艺参数制备Fe314合金激光熔覆拉伸试样,并对其进行去应力退火处理。随机采集试样表面上4个不同位置处平行于加载方向上的瑞利波信号,结果如图7所示。

图7 应力为0时Fe314激光熔覆层表面瑞利波信号Fig.7 Rayleigh wave signals of laser cladding Fe314 alloy coating responding to the zero stress

由图7可知,应力为0,检测位置不同时,瑞利波信号沿着加载方向在固定声程(30mm)中传播的时间并不相同(平均变化率6.5×10-6)。研究表明,超声换能器与试样界面的耦合状态、检测温度等外在因素也会影响检测结果的可靠性,因此检测过程中,采用黏稠度一定的机油作为耦合剂,利用一简单装置向探头施加相同的压力,以保证探头和试样之间耦合稳定,且两者之间为弹性接触;此外保持恒定的检测温度。由此可见,排除上述外在影响因素,应力为0时,材料的各向异性组织效应是导致瑞利波信号传播速度变化(影响检测结果可靠性)的主要因素。

由图4可知,应力小于495MPa时,声弹曲线基本符合线性变化规律,此时激光熔覆层宏观特征虽处于弹性变形范畴,但材料的各向异性使得变形不均匀,应力集中的局部区域(例如微观缺陷处)已经进入塑性变形阶段 ,并且随着应力的增大,弹性变形区域逐渐减小,塑性变形区域逐渐扩大。因此依据忽略高次项的声弹公式(7)对涂层应力进行评价,误差不可避免。如何有效减小各向异性组织效应的影响,提高检测结果的可靠性,目前国内外从事相关研究的学者提出了一些方法,但局限性较强。例如通过理论推导得到的各向异性材料声弹公式大多包含弹性应变、塑性应变、主拉伸率等复杂参数,通过弹塑性实验才能确定这些复杂参数的值,因而难以在实际中推广应用。采用对组织效应敏感的波形(如SH波)或不同类型波形组合(如聚焦纵波与横波双折射相结合)进行检测,可实现组织效应的分离,但需要研制专用超声换能器,且大多停留在实验观察层面,缺乏深层次的理论分析。

本研究依据弹性波和有限变形理论,考虑材料内部应力对于小振幅瑞利波传播的影响,结合瑞利波传播的边界条件,推导了激光熔覆层中的声弹方程,应用泰勒级数展开方法对其进行了合理简化。该声弹公式中不包含复杂参数,声弹系数的标定方便可行。以高相关系数、小标准方差为判据,采用最小二乘法对图4 中瑞利波声弹曲线的线性部分进行拟合,拟合结果如图8和式(8)所示。

图8 Fe314激光熔覆层中瑞利波声弹曲线拟合结果 (a)平行于加载方向;(b)垂直于加载方向Fig.8 Linear fitting results of acoustoelastic curves of Rayleigh wave in laser cladding Fe314 alloy coating (a)parallel to loading direction;(b)perpendicular to loading direction

(8)

各向同性材料中,互相垂直的两个方向上声弹系数满足k11=k22,k12=k21,激光熔覆层具有各向异性特征,但Fe314为立方晶系,所以仍然满足上述条件。因此Fe314激光熔覆再制造涂层的声弹公式(8)修正为

(9)

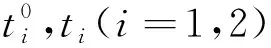

对重新制备Fe314合金激光熔覆拉伸试样进行静载拉伸,将实验数据代入式(9)计算激光熔覆层应力。检测结果如图9所示,可以看出,采用本研究提出的方法,有效削弱了组织效应对检测结果的影响(最大相对误差由11.5%降低至4.4%),并且不需要事先测定众多复杂参数以及研制专用的超声换能器。

图9 Fe314激光熔覆层表面应力检测结果Fig.9 Testing results of stress in laser cladding Fe314 alloy coating

3.3 熔覆层间声波传递影响分析

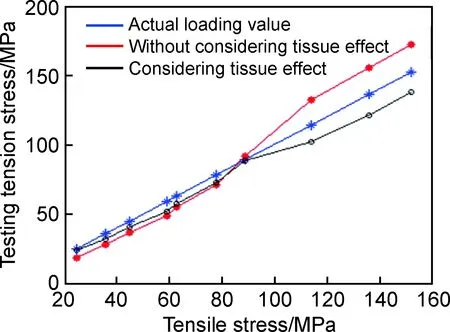

图10为多道搭接多层堆积Fe314激光熔覆试样微观组织,可以看到熔覆层中存在明显的层间界面。图中箭头代表瑞利波在熔覆层中的传播路径,包含两部分:平行于层间界面的声波传播方向和垂直于层间界面的声波渗透方向。由瑞利波在介质中传播特性可知,渗透方向上瑞利波能量主要集中在表层以下2个波长之内, 2个波长之外,随着传播深度(图10中的垂直方向)的增加,其能量以指数形式急剧降低,直至能量为0。

理论上渗透方向上传播的瑞利波遇到层间界面还会发生反射,反射回波信号强度主要取决于声压反射率rf。

(10)

式中:pr为反射声波声压强度;po为入射声波声压强度;ρ1,ρ2为相邻的熔覆层介质1及介质2的密度;v1,v2为相邻的熔覆层介质1及介质2中瑞利波传播的速度。

在激光熔覆工艺参数一定的情况下,不同熔覆层(单层厚度为0.2mm)之间声阻抗相差很小(反射率极低)。本研究通过测量一定距离内瑞利波信号传播时间的相对变化(图10中的水平方向)来检测激光熔覆层表层应力,所以熔覆层之间的超声波传递(渗透及反射)对检测结果的影响可以忽略。

图10 Fe314激光熔覆层微观组织Fig.10 Microstructure of laser cladding Fe314 alloy coating

4 结论

(1)拉伸应力小于495MPa时,随着应力的增大,瑞利波在激光熔覆层中的传播速度变化率以线性规律增加,拉伸应力大于495MPa时,激光熔覆层中瑞利波传播速度变化率不再符合线性规律,呈现出“波浪式”变化,分析表明各向异性激光熔覆层的非均匀变形是导致高应力阶段声弹曲线波动的主要原因。

(2)各向异性激光熔覆层组织效应会影响超声波应力检测结果的可靠性,熔覆层间声波的传递对超声波应力检测结果的影响可以忽略。

(3)激光熔覆层瑞利波传播速度变化率-应力结果表明,对声弹系数标定实验中测得的声弹曲线线性部分进行拟合,将拟合直线与纵坐标的截距b作为组织效应影响因子,采用该因子修正推导出激光熔覆层声弹公式,应用该公式计算激光熔覆层应力,有效削弱了组织效应的影响,提高了超声波应力检测结果的可靠性。