聚苯醚纳米纤维锂电隔膜的制备

2018-10-18李可峰尹晓燕

李可峰,尹晓燕

(1 山东淄博实验中学,山东 淄博 255000; 2 山东理工大学 化工学院,山东 淄博 255000)

锂离子电池主要由正极、负极、隔膜和电解液4部分构成,其中隔膜对电池的充放电性能和安全性等具有关键影响[1]。当前,聚烯烃类微孔膜被广泛用做锂电隔膜。但是,聚烯烃材料的低表面能特性导致此种隔膜与有机电解液的亲和性较差,不利于提高电池的循环寿命;聚烯烃材料的耐热性较差,该类隔膜在高温下收缩严重,如聚乙烯膜在约130℃下会发生严重热收缩,极易触发电池短路,进而引起起火、爆炸等事故。因此,隔膜性能已成为限制锂电池技术发展的关键问题[2]。

针对传统锂电隔膜暴露出的问题,研究高性能隔膜成为热点,如聚烯烃改性膜和聚烯烃/无纺布-陶瓷复合膜等[3-5]。但是,聚烯烃改性膜的主体结构和材料仍为聚烯烃膜,该类隔膜的耐温性提升幅度有限,无法有效改善电池的高温安全性能。另一方面,有机材料与无机材料的界面间存在较大的性质差异,导致聚烯烃/无纺布-陶瓷复合膜存在多种缺陷,如陶瓷粒子易脱落,或粒子堵塞隔膜孔道等。近年来,静电纺丝法制备纳米纤维膜引起人们关注,该方法所制备纤维直径为纳米级,隔膜比表面积大,孔隙率高,孔径均匀[6]。如Cheruvally等[7]较早利用静电纺丝法制备出聚偏氟乙烯纳米纤维膜,该隔膜厚度约为80μm,电解液吸收率超过600%,离子电导率约为2.0mS·cm-1,具有优于聚烯烃膜的电池循环性能。随后,Miao等[8]进一步改善隔膜的耐热性,制备了聚酰亚胺纳米纤维膜,该隔膜显示出更优的热稳定性,在240℃下尺寸保持稳定,表现出优异的高倍率放电特性。但是,上述纳米纤维膜在厚度、孔道结构、耐热性及经济性等方面还存在一些问题[9-11],需进一步研究。

聚苯醚树脂是制备微孔滤膜的常用材料,在医用材料、纤维和气体分离膜等领域已经得到广泛应用[12]。鉴于该树脂具有良好的电解液亲和性和耐高温性,恰可以弥补聚烯烃材料的缺陷,本工作以聚苯醚为成膜材料,采用静电纺丝法制备锂电隔膜,对隔膜形貌、结构、亲液性和耐热性进行表征,最后对聚苯醚膜和聚烯烃膜装配电池的充放电性能进行对比分析。

1 实验部分

1.1 实验材料与设备

聚苯醚树脂(PPO),分子量70000,Aldrich公司;N, N-二甲基甲酰胺(DMF),分析纯,天津大冒化学试剂公司;无水乙醇,分析纯,国药集团化学试剂有限公司; 聚乙烯(PE)微孔膜,厚度20μm,平均孔径120nm,孔隙率38%,河北金力新能源材料科技有限公司。

TM1000型扫描电镜;V-Sob2800型孔径测试仪;JYSP-180型接触角仪;HMLS-1000型拉伸强度测试仪;BTS-4008-5型充放电仪;CHI660D型电化学工作站。BTY-B2P 型Gurley透气度仪。

1.2 纳米纤维膜的制备

将一定量PPO加入到DMF/乙醇(体积比为7∶3)的混合液中,于25℃下搅拌溶解6h,获得质量浓度为12%的纺丝液,将其放置在真空干燥箱中真空脱泡2h,获得澄清的纺丝溶液。纺丝针头内径为0.8mm,纺丝液推进速率为0.003mm/s,静电电压为20kV,在铝箔表面接收纳米纤维膜,纺丝时间为3h。从铝箔表面取下所收集的纳米纤维膜,置于120℃的干燥箱中处理6h,最后在100℃的真空干燥箱中保存。

1.3 分析表征

微观结构/强度:利用扫描电镜(SEM)分析纳米纤维膜的表面显微形貌;隔膜的孔道结构通过孔径测试仪测定,并利用透气度仪分析隔膜的透气性;隔膜的机械强度利用薄膜拉伸强度测试仪测定。

亲液/耐热性能:利用接触角测试仪表征隔膜的电解液接触角。利用称重法分析不同隔膜的电解液吸收和保持特性,方法为:将干膜(W0)浸泡在电解液中,一定时间间隔后取出,去除隔膜表面残余的电解液后称得湿膜质量,记作Wx1,饱和吸液后质量记作W1;最后,浸润电解液的隔膜搁置在 50℃烘箱中,一定时间间隔后对隔膜称量,记作Wx2。隔膜的吸液率=(Wx1-W0)/W0×100%;隔膜的保液率=(Wx2-W0)/(W1-W0)×100%;将不同隔膜样品(φ17mm)在150℃下热处理一定时间,通过隔膜的面积变化情况研究其耐热性能。

电化学性能:首先,按照不锈钢片/隔膜/不锈钢片顺序装配CR2032扣式电池,利用交流阻抗法测定隔膜在不同温度下的本体电阻Rb,代入公式σ=d/(S×Rb)计算离子电导率σ,其中d和S分别为膜厚度和面积,测试频率范围为1~105Hz,振幅为5mV;按照锂片/隔膜/不锈钢片装配扣式电池,利用线性扫描伏安法研究隔膜的电化学稳定窗口,扫描速率为5mV/s,范围为2.5~5.5V;将不同隔膜装配扣式电池,测试电池的循环放电性能和倍率放电性能,以磷酸铁锂为正极活性材料,其浆料配比为磷酸铁锂:乙炔黑:聚偏氟乙烯=8∶1∶1, 以金属锂片为负极片,电解液为1mol/L的LiPF6的碳酸乙酯-碳酸二甲酯溶液,在充满氩气的手套箱中完成电池的装配。使用新威充放电仪测试电池性能,电压范围为2.5~4.2V (vsLi/Li+),电流密度范围为0.5~4C (1C即指荷电状态为100%或0%的电池经过1h充满电或放完电)。

2 结果与分析

2.1 隔膜的微观结构

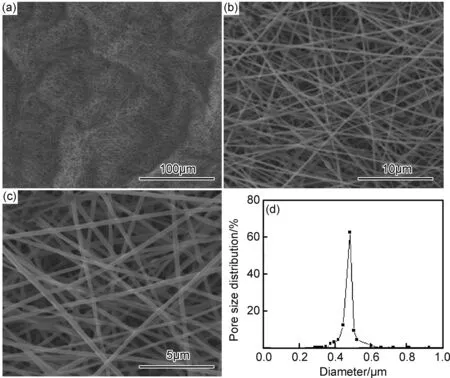

图1为PPO纳米纤维膜的表面SEM照片。由图1(a)可见,静电纺丝法制备的PPO纳米纤维膜由均匀的纤维交织而成,表面结构非常均匀,无明显缺陷。由图1(b),(c)可见,该纳米纤维膜表面的纤维直径约为260nm,纤维交错形成均匀的微孔结构,表面孔径约为5μm,该孔道结构与聚烯烃膜的孔道明显不同。图1(d)为纳米纤维膜的孔径分布曲线,可见,该隔膜的平均孔径约为500nm,分布较窄,无大孔缺陷。与传统聚烯烃微孔膜相比,该隔膜的孔径相对较大,但由于此类纳米纤维膜的孔道为三维网络结构,并不会引起电池短路或严重自放电,反而有利于提高隔膜的电解液吸收和保持能力[4]。

图1 PPO纳米纤维膜表面(a),(b),(c)SEM照片和孔径分布曲线(d)Fig.1 SEM images (a),(b),(c) of PPO nanofiber separator and the pore-size distribution (d)

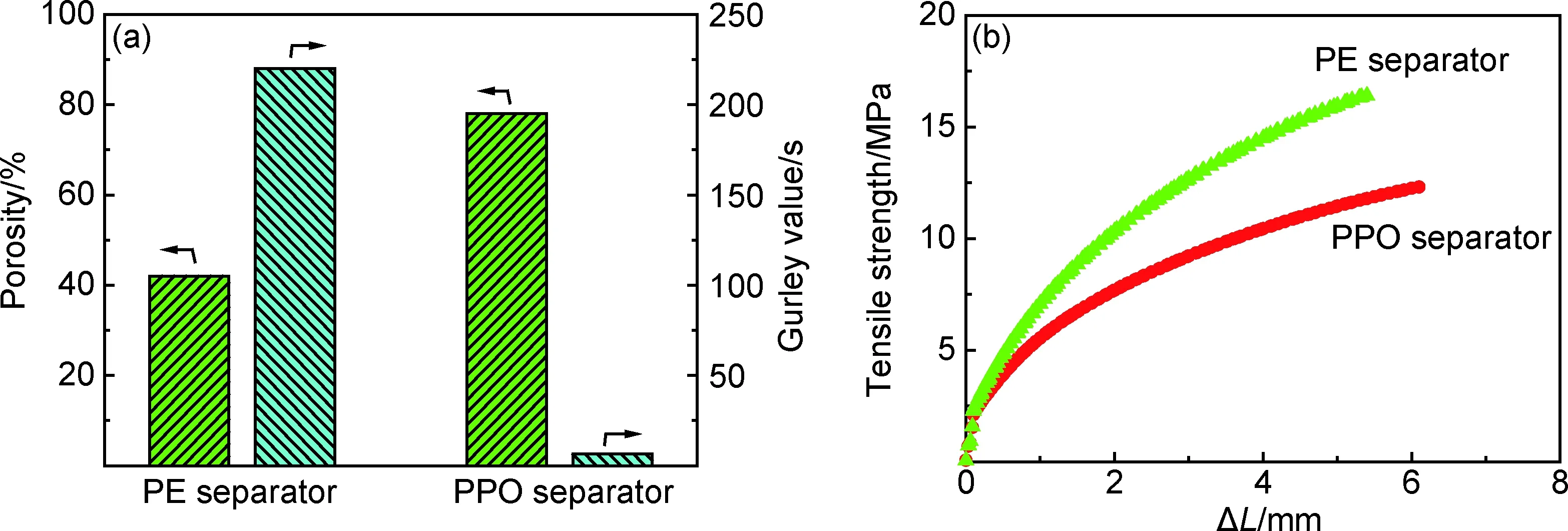

对PPO纳米纤维膜和PE膜进行更直观的孔道结构测试。图2(a)所示为不同隔膜的孔隙率和Gurley值比较。可见,PE膜的孔隙率较低,只有41%,得益于纳米纤维膜的特殊成孔工艺,本实验制备的PPO膜具有较高的孔隙率,达到74%,约为PE膜的2倍。透气度测试进一步验证了上述结果,PE膜的Gurley值达到220S以上,而PPO纳米纤维膜的Gurley值仅为3S左右,较低的Gurley值说明PPO膜具有更低的传质阻力[10]。因此,与PE膜相比,PPO膜的内部孔道更加发达,该结构有利于提高隔膜的电解液吸收/保持能力,即有利于离子在隔膜内部传递。机械强度测试结果表明(图2(b)),市售PE膜的拉伸强度为16.5MPa,而PPO膜的拉伸强度为12.3MPa,PPO膜的强度略低,但可以满足电池装配要求[3-4]。

图2 PE膜、PPO膜的孔隙率、透气性能(a)及拉伸强度测试(b)Fig.2 Porosity/air permeation (a) and tensile strength test (b) of PE separator and PPO separator

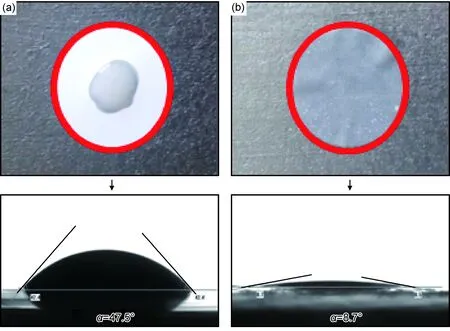

图3 PE膜(a)和PPO膜(b)的电解液润湿性Fig.3 Electrolyte wettability of PE separator(a) and PPO separator(b)

2.2 隔膜的亲液性能

隔膜的电解液亲和性、吸液/保液能力对电池的充放电性能和循环性能具有重要影响。图3所示为PE膜和PPO纳米纤维膜的电解液亲和性比较。由图3(a)可见,电解液滴在PE膜表面后,铺展速度较慢,对应的接触角达到47.5°。由图3(b)可见,电解液滴在PPO纳米纤维膜表面后,短时间内电解液即铺满整个样品,相应的接触角仅为8.7°左右。上述结果说明PPO膜具有更好的电解液特性,这主要得益于PPO材料自身与电解液具有良好的亲和性,同时,纳米纤维膜适宜的孔道结构进一步强化了隔膜的电解液吸收和保持能力,上述电解液性能将优化电池中隔膜与电极的界面接触特性[13]。

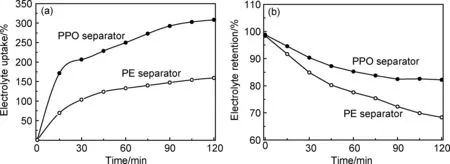

进一步测试隔膜的电解液吸收和保持特性。如图4(a)所示,PE膜的电解液吸收率相对较低,吸收平衡时约为150%,而由于PPO纳米纤维膜具有发达的三维孔道结构,其平衡吸液率达到310%,较PE膜显著提高。图4(b)曲线说明PPO膜同样具有更好的电解液保持能力,保液率达到80%,而PE膜约为68%。上述说明,PPO纳米纤维膜不仅具有良好的电解液亲和性,同时该隔膜的表面性质和多孔结构又赋予其更优异的吸液和保液能力,这将有利于改善电池的充放电性能。

图4 PE膜和PPO膜的吸液性(a)和保液性(b)Fig.4 Electrolyte uptake (a) and retention (b) of PE separator and PPO separator

2.3 隔膜的耐热性能

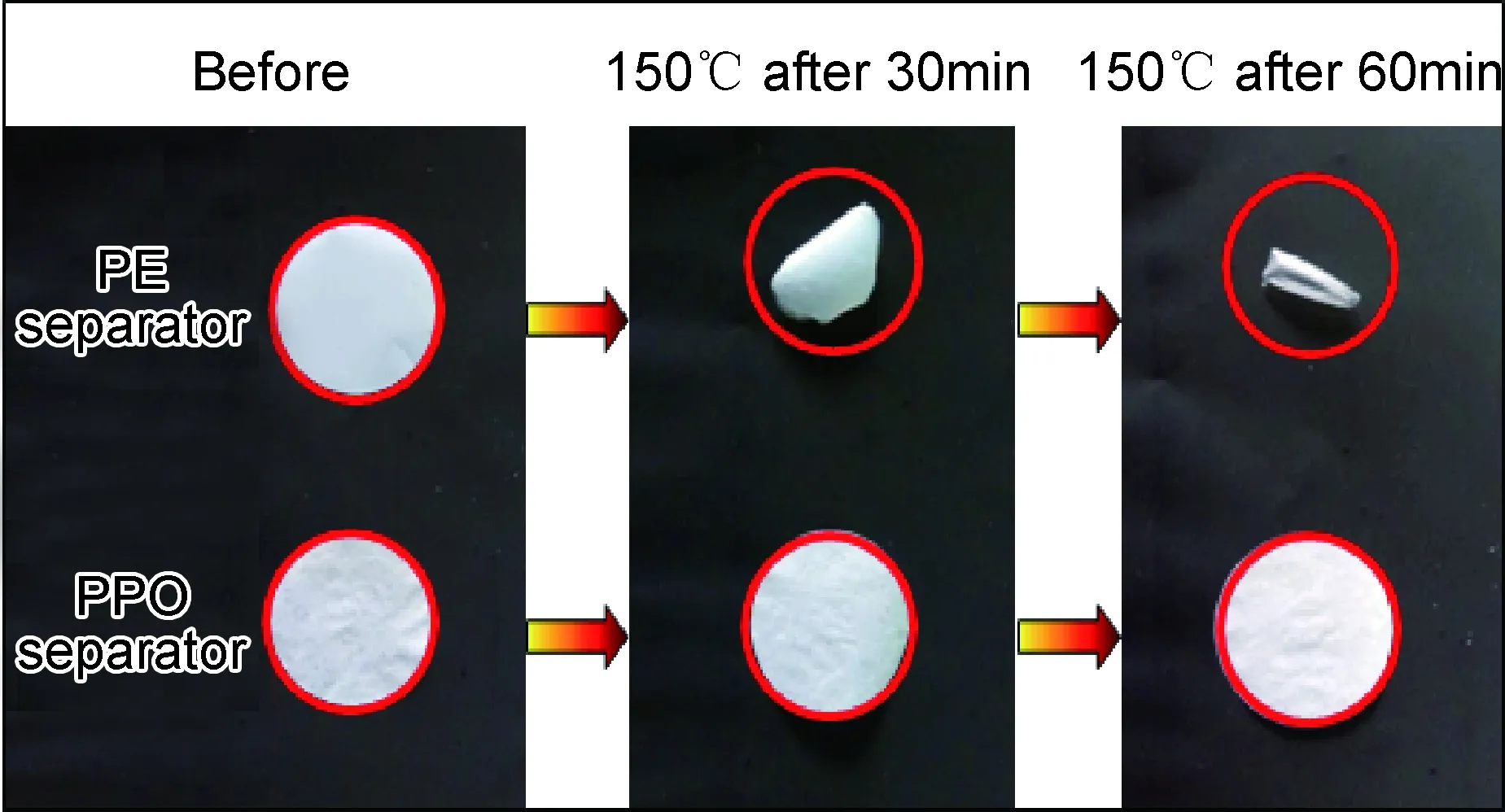

在电池滥用条件下隔膜若发生严重收缩,将导致电池短路,继而引发起火、爆炸等事故,高安全性锂离子电池对隔膜的耐热性要求极高[14]。图5所示为两种隔膜在150℃下热处理不同时间的照片。可见,热处理后PE膜发生显著收缩,如处理30min后,其面积收缩率约为40%,60min后,收缩率达到90%左右。在同样条件下,PPO纳米纤维膜未发生明显热收缩,甚至经过60min热处理后仍保持原有形状。众所周知,PE材料的熔点约为130℃,PE隔膜的制备工艺为拉伸方法,在150℃的高温下,内部残余的应力及较低的熔点导致该隔膜转变成熔融态,发生明显的热收缩,失去原有的微孔结构。而聚苯醚树脂的熔点接近300℃,同时PPO纳米纤维膜的纤维分布特点使该隔膜的各向同性,内部应力较小,因此,PPO纳米纤维膜在高温条件下显示出较高的耐热性,能够在一定程度上防止锂离子电池发生热失控。

图5 PE膜和PPO纳米纤维膜的耐热性Fig.5 Thermal resistance of PE separator and PPO separator

2.4 隔膜的电化学性能

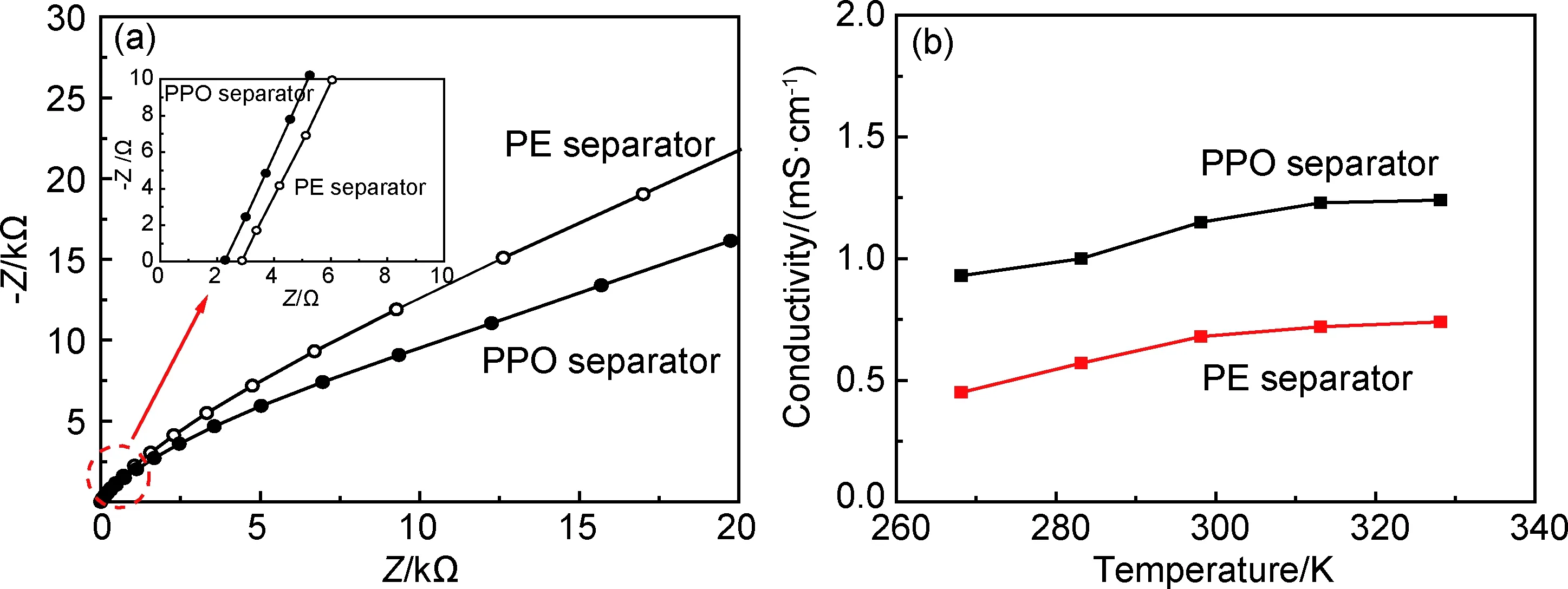

离子电导率和电化学稳定窗口是影响隔膜性能的关键指标。图6所示为室温下隔膜的交流阻抗曲线及不同温度下的离子电导率曲线。由图6(a)及其高频区域放大图(嵌入图)所示,PPO膜和PE膜的本体电阻Rb分别为2.2Ω和2.7Ω,按照厚度分别为25μm和20μm,计算可得室温下PPO膜和PE膜的锂离子电导率分别为1.15mS·cm-1和0.68mS·cm-1。该测试结果与前述讨论结果一致,即PPO纳米线微膜的表面性质和高孔隙率显著提升了隔膜的离子传递效率,这将改善电池的快速充放电性能。由图6(b)所示,在整个测试温度范围内,PPO膜均显示出更高的离子电导率,这主要是由于该膜的孔道结构和表面亲液性优于PE膜。图7所示为室温下两种隔膜的线性伏安扫描曲线,该测试可确定隔膜在电池环境中的稳定性。可见,两种隔膜在4.8V以下均非常稳定,未表现出副反应,可以满足锂离子电池的要求[9]。上述说明,PPO纳米纤维膜的离子传递阻力较小,有利于改善电池的快速充放电性能,同时,该隔膜的电化学稳定性也较好,可以满足锂电池的需要。

图6 PE膜和PPO膜在298.15K下的阻抗谱(a)及不同温度下的离子电导率(b)Fig.6 Electrochemical impedance spectra at 298.15K (a) and ion conductivity at different temperatures (b) of PE separator and PPO separator

图7 PE膜和PPO膜的线性伏安扫描曲线Fig.7 Liner sweep voltammetry of PE separator and PPO separator

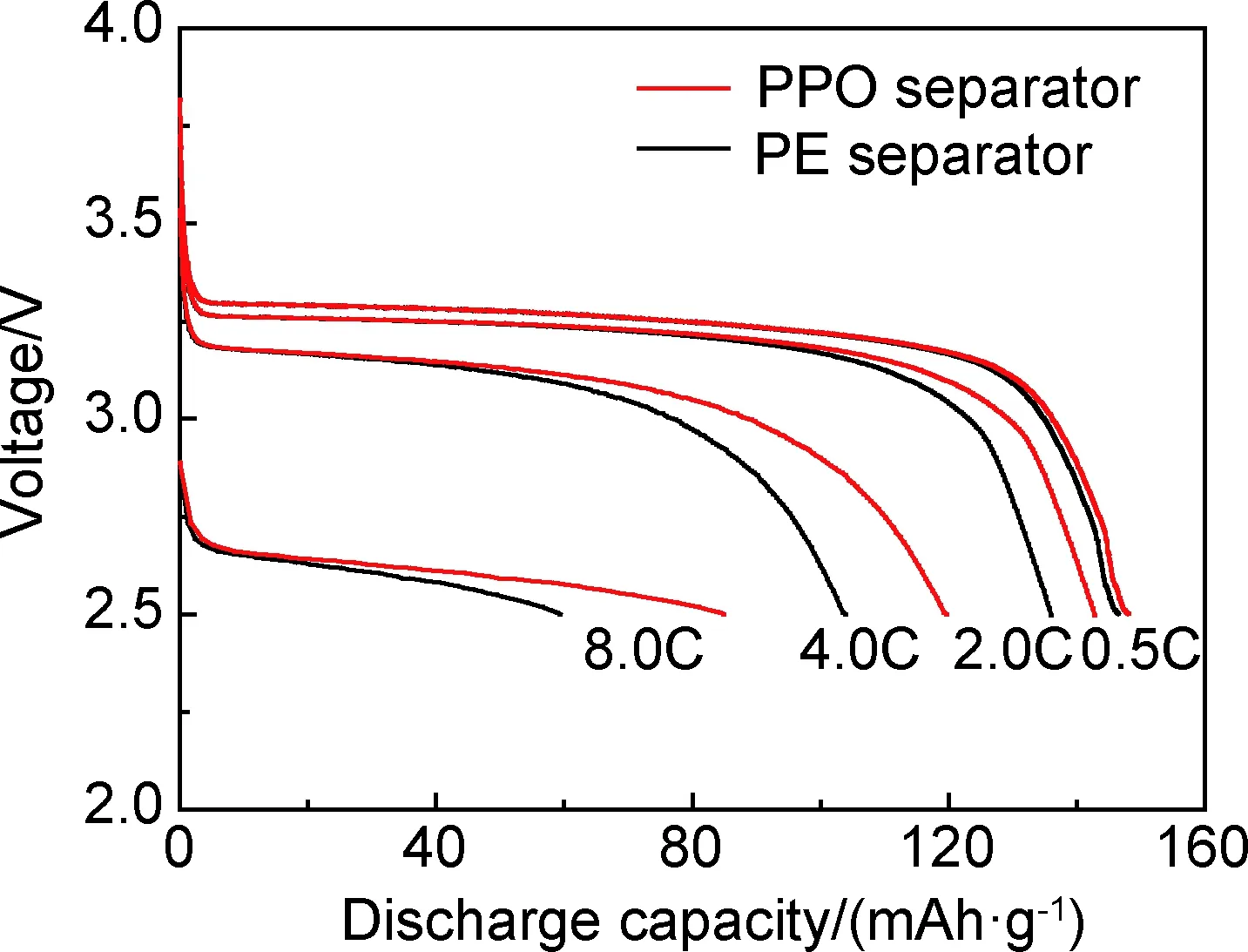

图8 PE膜和PPO膜装配电池的倍率放电曲线Fig.8 C-rate discharge capacities of PE separator and PPO separator

对上述隔膜装配电池进行充放电测试。图8所示为两种电池的倍率放电曲线,即不同放电电流密度下的容量曲线。由图8可见,在低倍率放电条件下,不同隔膜装配电池的放电容量基本一致,均可达到150mAh·g-1左右,放电平台也相似。但是,随着放电电流密度的提高,隔膜间的放电性能表现出较大区别,如随着放电倍率的提升,PE膜电池的放电容量衰减明显,其8.0C的放电容量只有0.5C时的35%左右,而8.0C时PPO纳米纤维膜的放电容量仍保持其0.5C时的65%以上。该测试结果说明,PPO纳米纤维膜所装配电池具有较好的大电流放电能力,这一性能与前述讨论中关于隔膜电解液亲和性和离子电导率的表征一致[15]。

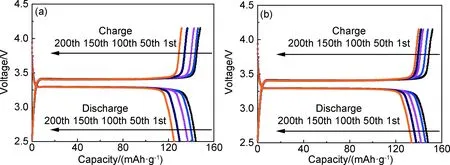

图9所示为PE膜和PPO纳米纤维膜装配电池的循环充放电曲线。可见,两种隔膜显示出较好的初始充放电性能,如首次充电容量均超过150mAh·g-1,放电容量也基本相同,约为146mAh·g-1。在0.5C下,经历了200次的循环充放电后,PE膜和PPO纳米纤维膜装配电池的放电容量表现出一定差别。在整个测试过程中PPO膜的充电容量和放电容量均略高于PE膜,且随着充放电循环次数的增加,该区别愈加明显,如第200次循环时PPO膜放电容量仍保持在135mAh·g-1,而PE膜装配电池的放电容量降至125mAh·g-1左右。上述讨论证实,PPO纳米纤维膜良好的多孔结构和电解液亲和性提升了锂离子电池的循环寿命。

图9 PE膜(a)和PPO膜(b)装配电池的循环充放电曲线Fig.9 Cycling charge-discharge performance of PE separator (a) and PPO separator (b)

3 结论

(1)聚苯醚基纳米纤维锂电隔膜具有丰富的三维孔道结构,平均孔径为500nm,孔隙率约为74%,为传统聚烯烃的2倍。

(2)聚苯醚基纳米纤维膜具有优越的亲液性和电解液吸收/保持能力,同时该隔膜显示出较好的热稳定性,在150℃,60min的热处理条件下未发生明显热收缩。

(3)聚苯醚基纳米纤维膜的大电流放电性能和循环性能等方面均优于聚烯烃膜,显示出较好的应用前景。