基于支撑强度可控的数字光处理三维打印工艺优化技术

2018-10-18李大伟孙登广王金强程筱胜

周 鑫,戴 宁,李大伟,孙登广,王金强,程筱胜

(南京航空航天大学 机电学院航空宇航制造工程系,江苏 南京 210016)

1 问题的提出

数字光处理(Digital Light Process, DLP)三维打印技术是利用数字光投影设备投射紫外光掩码对液态光敏树脂进行选择性固化的一种快速成型技术[1-2]。该技术固化过程中一次曝光可同时固化一层,从而提高了成型速度。随着新材料的不断出现,光固化快速成型可以制造具有各种不同属性的零件模型,如高弹性、高透光率、生物相容等,在工业原型制造、航空航天、数字化医疗等领域具有广泛的应用前景[3-7]。但是在DLP三维打印过程中,底板和支撑的去除会对零件表面质量造成损坏(如图1),制约了DLP光固化三维打印技术的发展和应用。

近年来国内外学者针对光固化三维打印技术,为提高打印零件尺寸精度和表面质量,在图像处理、工艺方法、材料等方面进行了大量的研究。Zhou等[8-9]采用图像优化技术,通过控制像素点的灰度值改变掩码上的光照强度,提高了制造模型XY方向的精度和表面质量;Xu等[10]采用切片图像多次曝光的方法减小了成型制件的变型程度;贾红帅[11]对DLP三维打印过程中投影图像畸变校正技术进行了研究,针对不同的畸变来源分别对图像校正、辐照度均匀化、投影光学系统设计等进行了研究。Pan等[12]采用弯液面平衡法制造出具有光滑的上表面的模型,此方法能够明显减小向上凸起曲面的台阶效应;Tumbleston等[13]提出一种连续液体界面成型的光固化制造方法,该方法的关键是在固化的实体部分和液槽底部之间形成透氧的“死区”,该区域的树脂不会固化,通过上拉已固化的实体,“死区”之间的液体会被不断补充上来。连续制造的方式不仅可以提高打印速度,还可以消除台阶效应获得光滑的表面。在支撑工艺研究方面,3D SYSTEMS[14]等商业公司采用多喷头打印(multiJet printing)技术将液态光敏树脂喷射到构建平台上,利用UV紫外光进行固化,在成型过程中使用不同类型的光敏树脂材料,一种用来生成实际的零件模型,另一种容易去除的材料用来生成支撑,通过加热融化或在溶剂中浸泡来去除支撑材料,可获得较好的零件表面质量,但这种技术在制造过程中要采用全支撑的方式,需要消耗大量支撑材料,且设备和材料都十分昂贵;洪军等[15]研究了光固化快速成型中零件非水平下表面的支撑设计规则,提出了针对非水平下表面的支撑的结构形式、布局及支撑间距等参数的确定方法,这类方法能够减小支撑对零件模型的非水平下表面质量的影响;Zhang等[16]等提出一种能确定三维打印方向的感知模型,该模型利用大量样本数据进行机器学习,综合考虑支撑区域、视觉特征、首选视点和光滑度4个属性,从而避免在重要特征区域出现支撑结构,保证在支撑去除后对模型在感官上造成最小影响;但是目前针对DLP光固化三维打印支撑去除问题的工艺优化研究相对较少。

本文针对下沉式DLP三维打印制造工艺过程中,制件模型的支撑去除后对支撑面产生破坏而引起表面缺损的问题,通过控制软件对零件部分和支撑部分设置不同的曝光时间,即在保证支撑部分具有一定支撑强度的前提下减少曝光时间,在仅用一种材料的条件下实现打印制件强度的差异控制。去除支撑过程中,曝光时间短的支撑材料强度小,很容易去除,在与零件分离的部位不会使模型表面产生破损,从而可以提高零件的表面质量。

2 基于支撑强度可控的DLP三维打印工艺优化理论分析

2.1 模型力学分析

在下沉式DLP三维打印(如图2)过程中,已固化模型沉浸在液态光敏树脂中,当前层打印结束后,托板下降一个层厚距离,在刮板将液面刮平后投影设备曝光固化下一层。固化模型受到向上的浮力F浮和向下的重力G以及支撑力F的共同作用(如图3),其受力平衡方程如式(1)所示。

F+G+F浮=0。

(1)

由于固化模型的密度与液态光敏树脂的密度相差不超过15%[17],则支撑结构所承受的力F小于模型重量的15%,因此可以适当降低支撑模型的强度。

2.2 固化深度分析

光固化工艺所使用的材料为液态的光敏树脂,主要由聚合物、稀释剂、光引发剂以及颜料等组成。当光敏树脂受到特定波长的光线照射时,光引发剂吸收特定频率的光能量,产生引发固化反应的自由基或阳离子,使单体和活性齐聚物发生交联反应而生成高分子固化物。随着光在树脂中投射的深度增加,光强减弱,其吸收光的能量遵循Beer_Lamber定律[18]:

I=I0e-εcd。

(2)

式中:I为距离入射点为d处的光强,I0为入射光强,ε为摩尔吸光系数,c为光敏树脂中引发剂的浓度。将式(2)中的光强用曝光量E代换得:

E=E0e-εcd。

(3)

式中:E为距离入射点为d处的曝光量,E0为初始曝光量。光敏树脂固化时曝光量必须大于某一特定值,该特定值称为临界曝光量Ec,不同的树脂具有不同的临界曝光量,当树脂固化达到一定深度时,曝光量低于临界曝光量,树脂固化深度不再增加,此时树脂固化厚度

(4)

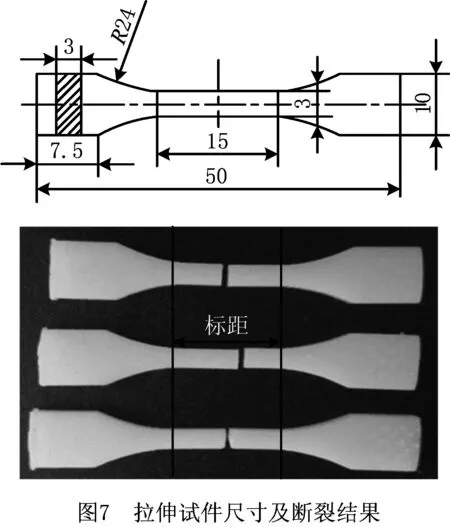

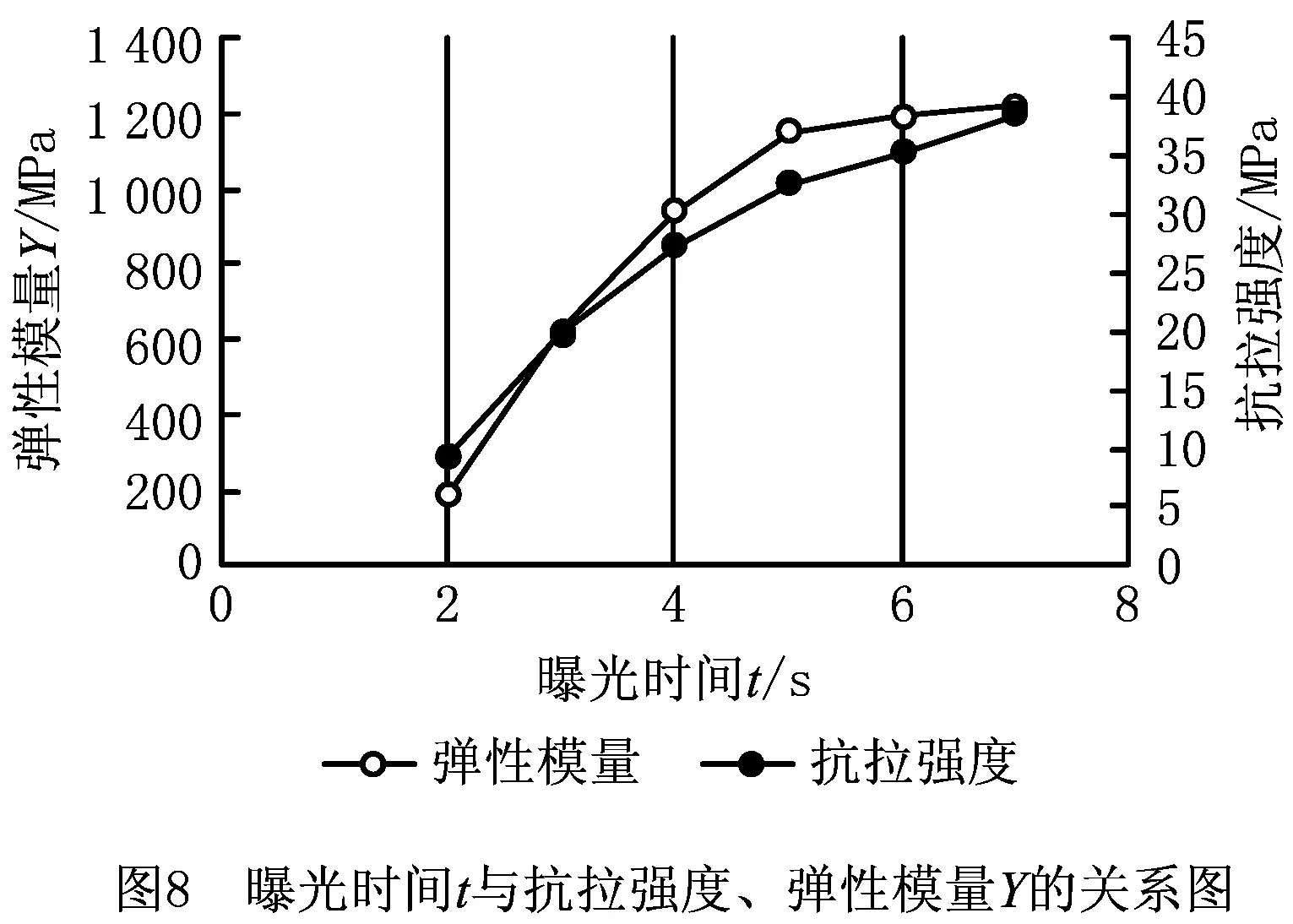

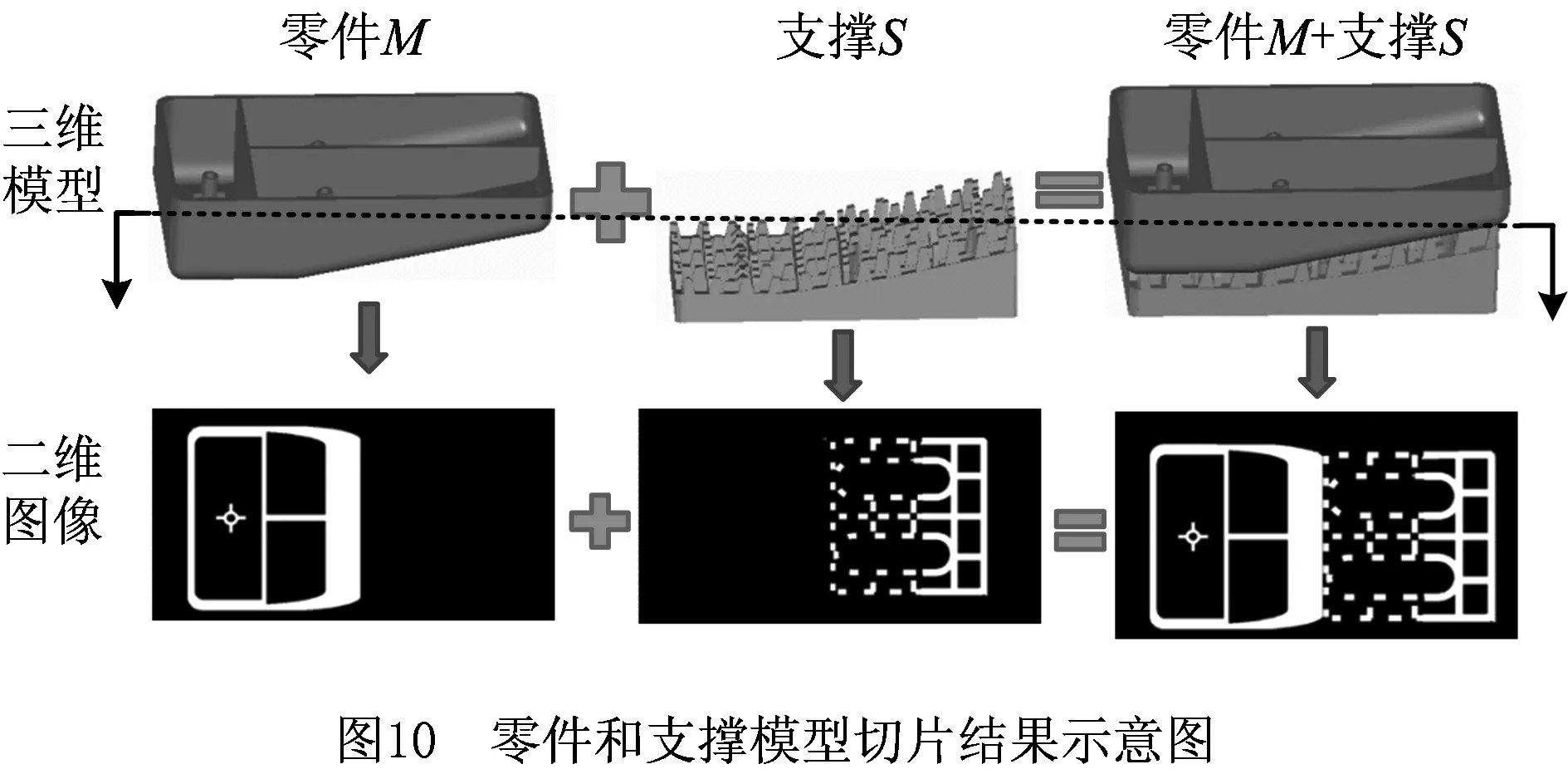

在光固化打印过程中需要保证打印层厚度h小于树脂在设定时间下的固化深度dmax,这样才能使相邻两层粘结在一起,否则相邻两层会因粘结不牢而产生分离。h 随着曝光时间的增长,光敏树脂吸收的光能增加,导致光引发剂的反应活性增强,树脂的固化率提高,交联网络更为紧密,因此制件的强度增大,反之亦然[19]。Evans[20-21]提出了光敏树脂材料固化后的弹性模量Y与曝光量E0和曝光时间t的关系: (5) 式中:Ymax为指树脂完全固化后的杨氏模量,Ec为树脂临界曝光量,α、β为树脂的无量纲常数,且β与Ec成正比。从式中可以看到,树脂的弹性模量不仅取决于材料本身的属性,还受到曝光强度和时间的影响。为了探究曝光时间对制件抗拉强度的影响,本文设定打印层厚为0.1 mm,参考式(5)提出针对基于DLP成型工艺打印制件强度方程: (6) 式中:σmax为光敏树脂最大抗拉强度,E为投影设备光照度,t为曝光时间,α、β是树脂的无量纲常数。 本文采用的光敏树脂为Formlab公司的标准白色树脂,其感光波段为405 nm。掩码投射装置采用紫外数字光投影仪,其核心部件为TI公司的数字微镜装置,该芯片上集成了大约100万个可单独控制翻转的微镜,翻转频率能够达到2 880 HZ,相邻像素间距约为7.6 um,因此可以提供快速、精细的掩码图像。投影设备采用405 nm波长的LED紫光灯作为光源,额定功率为600 mw,整体DLP三维打印设备实物如图5所示。 拉伸试验采用上海皆准仪器设备有限公司的万能力学试验机(如图6)。光敏树脂制件属于脆性材料,在进行拉伸试验时对应力集中非常敏感。国家及ISO等标准规定,制件在进行拉伸试验时断裂位置在标距外的试验结果无效,标距是指在拉伸试件中间部分标定的两条平行线之间的距离。为了提高试验的成功率与准确度,并考虑到现有打印设备所能制造的制件尺寸,设计如图7所示的拉伸试件,试件拉伸试验结果表明试件设计合理可靠。 本试验探究打印层厚为0.1 mm、环境温度15 ℃、试件姿态为竖直高度最大方向摆放的条件下,不同曝光时间t对固化试件的抗拉强度及弹性模量的影响。图8是制件抗拉强度和弹性模量随曝光时间的变化折线图。通过试验结果分析可知,随着曝光时间的增加,试件抗拉强度和弹性模量也逐渐增强且增强趋势变缓。 将试验结果与式(6)进行拟合,在平均方差为0.398的情况下,得到抗拉强度与时间的关系式: σ(t)h=0.1=42.72×(1-e-0.421(1.1t-1)) (1-e-0.434t)。 (7) 图9为拟合方程曲线与试验数据结果对比图。从图中曲线趋势可知,树脂抗拉强度σmax约为42.72 MPa,并且曝光时间t需大于某值才能保证树脂开始固化,这种现象与树脂材料参数、临界曝光量理论相吻合,说明拟合结果与实际情况相符。 通过支撑强度差异控制的方法优化DLP三维打印制件表面质量。首先确定零件部分和支撑部分的曝光时间。根据材料的固化后强度与曝光时间的关系曲线可以观察到,材料固化强度随曝光时间延长而增强,但增加的趋势变缓,最终强度趋近于材料的最大强度σmax。光固化打印零件的零件模型可以在制作完成后进行二次曝光强化,因此在三维打印过程中不必一次性固化到材料最大强度(这样做会极大地延长三维打印的时间并且会增加对材料的光污染)。零件部分的首次固化强度要达到材料最大强度的80%以上,支撑强度达到零件强度的60%~80%之间,保证其具有支撑能力并且与零件部分有明显的强度差异。再根据抗拉强度方程式(7)分别计算不同部分的曝光时间,设定支撑部分曝光时间为t1,零件模型曝光时间为t2。综合考虑制造效率和实际情况,本文中零件部分曝光时间t2=6 s,支撑部分曝光时间t1=3.5 s,最终两者强度差为12.5 MPa。 然后输入零件模型和支撑模型的三维离散数据(如STL文件),以绝对坐标Z=0为底,将零件模型按照层厚为h进行切片处理,生成图片序列M={M0,M1,M2,…},支撑模型部分切片生成图片序列S={S0,S1,S2,…},零件和支撑模型切片结果示意图如图10所示。 再将切片数据、曝光时间以及层厚等参数输入打印控制软件,通过软件控制曝光掩码序列并向下位机发送控制指令。在第n层曝光之前对模型切片Mn进行判断,若判断结果为0,说明第n层切片中模型切片图像为空,否则说明第n层切片中包含模型切片图像;采用同样的判断方式对第n层支撑切片Sn进行判断。因为每层曝光画面至少包含零件模型切片和支撑模型切片中的一种,所以根据Mn、Sn的判断结果会有3种情况:①当前切片中只包含支撑切片,则只曝光Sn图像,曝光时间为t1;②当前切片中只包含零件模型切片图像,则只曝光Mn图像,曝光时间为t2;③切片中既包括Mn又包括Sn,为节省制造时间,先将Mn+Sn图像曝光t1,然后再将Mn图像曝光t2-t1。当前层曝光结束后,平台下移一个层厚距离,刮板将树脂液面刮平,继续曝光下一层,直到打印制造出完整模型。光固化三维打印控制流程如图11所示。 最后将打印完成的支撑强度与零件强度不同的模型从打印平台上取出,去除支撑后进行二次曝光强化,根据零件表面质量要求进行打磨、上色等处理操作。 将对模型和支撑部分采用不同的曝光时间,控制支撑与零件强度差异,进而提高零件支撑面表面质量。表1为采用本文所提的优化工艺和未采用工艺优化的制造参数及去除支撑时间对比,图12为零件模型去除支撑后表面质量的对比结果,图中,A为对照组B为采用本文工艺优化方法结果。未采用工艺优化的制件在去除支撑过程中,由于支撑强度和零件强度相同,很容易造成凹陷或者初步去除支撑后残余支撑较多,并且去除大面积支撑时费时费力。采用强度差异控制的工艺优化方法进行三维打印的零件,支撑容易被去除,并且对零件模型表面损伤更小,去除支撑所用时间更短。 表1 不同零件打印参数和去支撑所用时间 针对下沉式DLP三维打印工艺,建立了固化强度模型,将力学试验测试结果与固化强度方程进行拟合得到了较为精准的固化强度的数学模型,为制件强度差异控制提供了理论依据;基于制件固化强度理论模型,提出了软件控制掩码序列曝光时间的方法,实现了打印制件的零件部分与支撑部分强度差异控制,并进行了去除支撑对比试验,试验结果验证了该方法在优化零件去除支撑后表面质量的可行性。本文工艺优化方法仍有不足之处,例如并未对其他光敏材料数据进行测试和探究曝光强度差异对材料成形强度影响的材料学机理,今后将结合材料、支撑结构与制造工艺等方面进行优化,进一步提高DLP三维打印制件的尺寸精度和表面质量。

2.3 建立固化强度数学模型

3 固化强度模型标定

3.1 材料标定准备

3.2 拉伸试件设计

3.3 固化强度方程标定

4 支撑强度可控的DLP三维打印工艺优化

5 试验结果

6 结束语