换热器铝基微细通道微纳结构表面制备及其传热特性

2018-10-18罗小平张超勇

罗小平,王 文,张超勇,吴 迪

换热器铝基微细通道微纳结构表面制备及其传热特性

罗小平,王 文,张超勇,吴 迪

(华南理工大学机械与汽车工程学院,广州 510640)

在农业工程中,微细通道传热技术在储粮仓温度控制、农产品干燥系统和太阳能热水系统有着广泛的应用。该文使用CuCl2溶液刻蚀铝基微细通道表面并采用超声波清洗的方式得到微纳结构表面,呈现出超亲水性;在微纳结构表面的基础上用氟硅烷溶液修饰后得到超疏水表面,只经过砂纸打磨处理的为普通光滑表面。使用3种不同表面的微细通道进行流动沸腾试验,试验工质为R141b,操作压力为142 kPa,在不同质量流率、热流密度下研究不同润湿性表面对传热特性的影响。试验结果表明,在低热流密度下,超疏水表面有着最佳的传热特性,相对于普通光滑表面传热系数最大提高31.6%;当热流密度升高到一定值后,超亲水表面的传热系数最大,相对于普通光滑表面传热系数最大提高20.6%。继续提高加热功率,超疏水表面的传热系数开始下降,甚至低于普通光滑表面。该文通过改变微通道的表面特性,研究微纳结构表面对微通道流动沸腾传热特性的影响,为制造出更高换热特性的微细通道换热器提供了新的思路,从而实现节能与高效传热。

传热;换热器;微纳结构;超亲水;超疏水;微细通道

0 引 言

微通道换热技术提供了高效的换热方式,在电子散热、农业机械、航天航空等领域有着越来越广阔的应用。在农业工程中,太阳能在农业能源中有着重要的地位[1],然而太阳能电池的散热存在较多的问题,采用微细通道纳米流体换热器冷却[2]高倍聚光太阳能电池值得深入研究。微通道传热技术还可用于热泵空调,热泵空调在畜牧养殖业有着较多的应用[3],采用微通道换热技术的热泵空调可以显著增大换热效率,节约能源。热管技术可以用于农产品干燥系统[4]等方面,随着制造工艺的发展,微细通道型热管作为新型热管成为研究的热点[5]。

近些年来,研究发现通过改变换热表面特性对传热特性有着很大的影响。目前,关于改变表面特性的方法主要包括机械制造加工[6-7]、化学氧化与刻蚀[8-9]、普通金属表面涂层[10-11]和微机电制造技术[12-13]等。化学刻蚀方法简单易于操作,通过化学刻蚀获得的微纳结构润湿特性和持久性较好。Ramaswamy等[14]通过光刻法和KOH溶液刻蚀硅基微通道,在微通道表面形成梯形孔状结构,试验工质为FC-72,将微细通道放置在容器中进行池沸腾试验,发现表面微纳结构对汽泡脱离有着很大的影响。Demir等[15]将单晶硅样品通过化学刻蚀和自组装方法获得了有序的单晶硅纳米棒,通过池沸腾研究试验发现,这种结构对单相流和沸腾阶段的传热系数均有着很大的提升。Lu等[16]使用HF和AgNO3溶液刻蚀单晶硅表面,在硅基表面生长出硅纳米线阵列,并进行了池沸腾试验,研究发现硅纳米线结构能有效的提高临界热流密度值。Zhou等[17]在矩形硅基微细通道表面采用等离子体增强化学气相沉积方法镀上一层100 nm的二氧化硅薄膜,得到超亲水表面,接触角大约为0°,未经过处理的硅基表面为普通亲水表面,试验工质为去离子水;试验发现,在相同的高热流密度下,未处理的硅基表面发生局部蒸干现象,而超亲水表面则没有发现干涸现象。Choi等[18]采用光敏玻璃加工成微细通道,未经过处理的光敏玻璃表面呈现亲水性,将光敏玻璃经过化学刻蚀后可以得到疏水表面;试验研究表明疏水表面的传热特性优于未处理过的亲水表面。Wang等[19]通过模板电沉积法得到微纳结构双孔隙铜表面,并将得到的微多孔铜表面放置在Cu2SO4溶液中用微小的电流进行修饰。将普通光滑铜表面、未经过修饰的双孔隙铜表面和修饰后的双孔隙铜表面进行池沸腾试验对比,试验发现,在热流密度为90 W/cm2时,未经过修饰的双孔隙铜表面的传热系数是普通铜表面的2.8倍,而经过修饰后的双孔隙铜表面的传热系数为普通铜表面的4.8倍,传热效率显著提升。Kumar等[20]通过喷雾热解法,在ZnO表面增加了一层ZnO-Al2O3涂层,将原来的ZnO表面由疏水性变为亲水性,微通道内流动沸腾试验表明,处理后的亲水表面传热系数和临界热流密度分别最大提升29.7%和44.6%。

通过以上文献可以看出,关于微纳结构表面的制备与研究的大多数试验都在池沸腾下进行,在微通道内的流动沸腾研究较少。微纳结构表面特殊的润湿性对传热特性的影响也不完全清楚,强化传热机理需要进一步探究。本文通过化学刻蚀的方式制备了微纳结构表面微细通道,处理后得到具有超亲水与超疏水特性的微细通道,并进行流动沸腾试验,与普通光滑表面进行对比,在文献[21]的研究基础上进行进一步深入的探究,改进了微纳结构表面微细通道的制备方法,并通过电镜试验观察微纳结构表面的微观结构,从而对其强化传热机理进行微观结构层面的解释,为设计新型微细通道换热器提供了思路。

1 微纳结构表面微细通道的制备

1.1 微细通道预处理

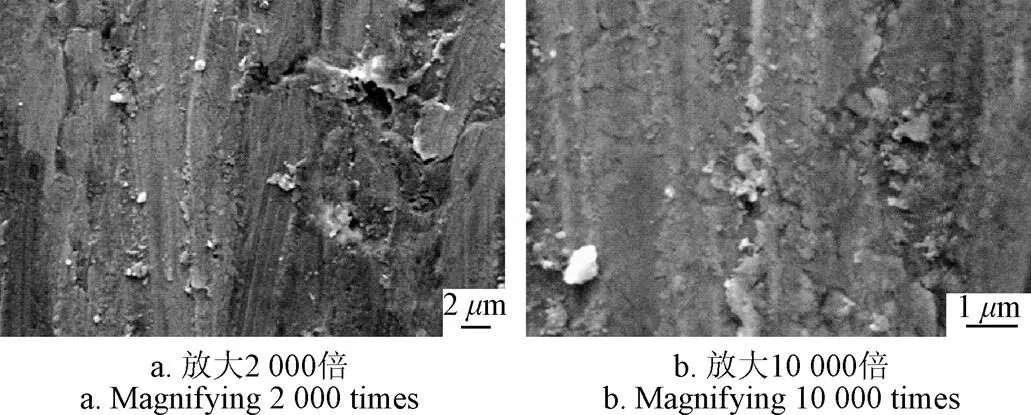

采用电火花线切割加工方法得到1 mm×2 mm的矩形微细通道,由于铝基微细通道表面氧化会形成一层致密的氧化膜,所以在制备微纳结构表面时需要对试件进行打磨预处理,除去表面的氧化膜。将打磨后得到的微细通道放置在超声波振荡仪中,依次用无水乙醇和去离子水清洗20 min,从而去除表面的污垢和打磨残留下来的杂质,最后在氮气保护中吹干。对预处理后的微细通道进行电镜扫描试验,观察其表面的微观结构,如图1所示。

图1 预处理后的微细通道光滑表面电镜图

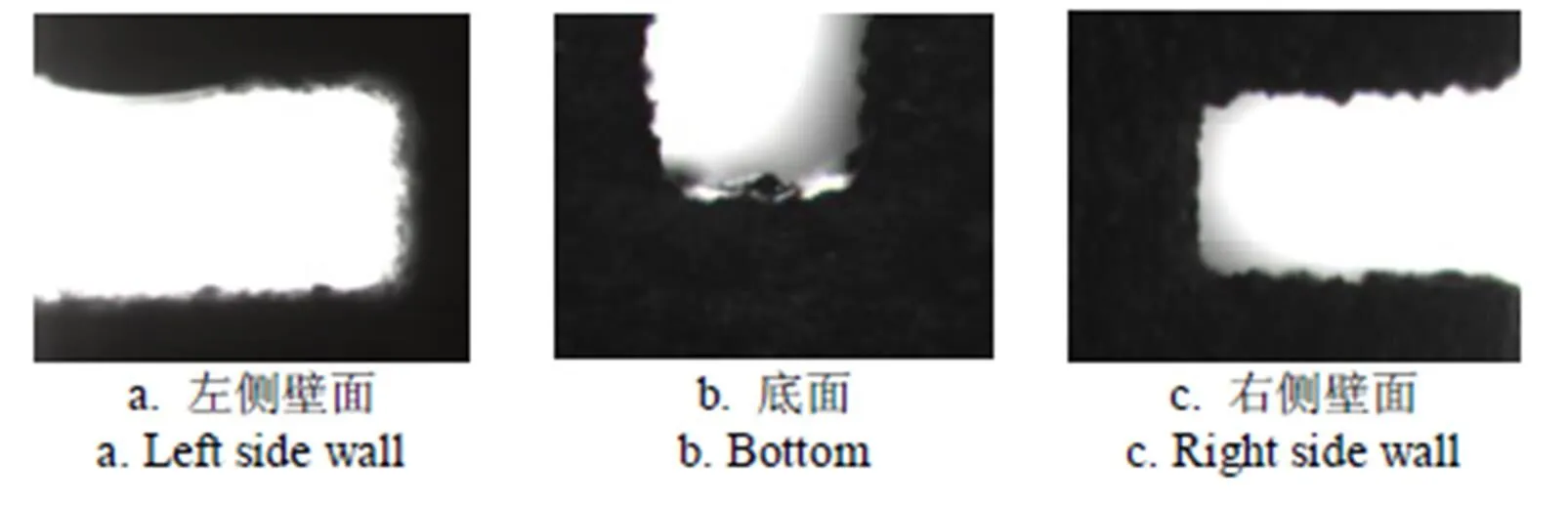

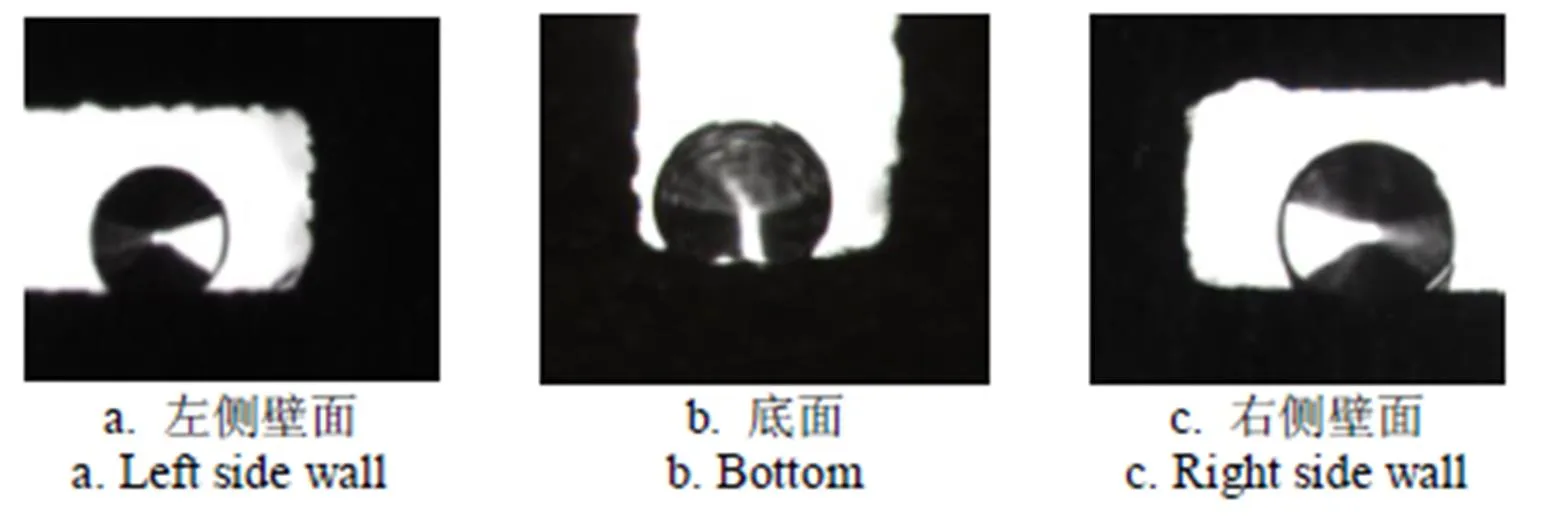

随机选取预处理得到的微细通道表面的5个位置,将液滴滴落在表面进行接触角的测定,对测得的接触角取平均值,测量及计算结果表明,经过预处理之后的微细通道静态接触角的大小为67.2°,此时的通道表面为亲水性。本文选取去离子水来测量接触角,主要是因为R141b在室温下易挥发,且R141b有腐蚀性,会对测量仪器产生腐蚀。Zhou等[22]研究了采用水和R141b滴在铝基表面测量接触角数值的关联,发现采用水和R141b滴在铝基表面的接触角大小呈现出正相关,在相同铝基通道表面,R141b与铝基表面的接触角小于水与铝基表面的接触角,但不会影响本文研究范围内润湿性的表现。本文制备得到的3种微细通道与水的接触角分别表现出超亲水、亲水和超疏水特性,若采用R141b仍能够表现出相同的润湿性。R141b的化学名称为二氯氟乙烷,分子式为CH3CCl2F,分子量为116.95,标准大气压下沸点为32.1 ℃。图2展示了预处理后的微细通道左侧壁面、底面和右侧壁面的接触角测量图片。

图2 预处理后的微细通道光滑表面接触角示意图

1.2 化学试剂刻蚀

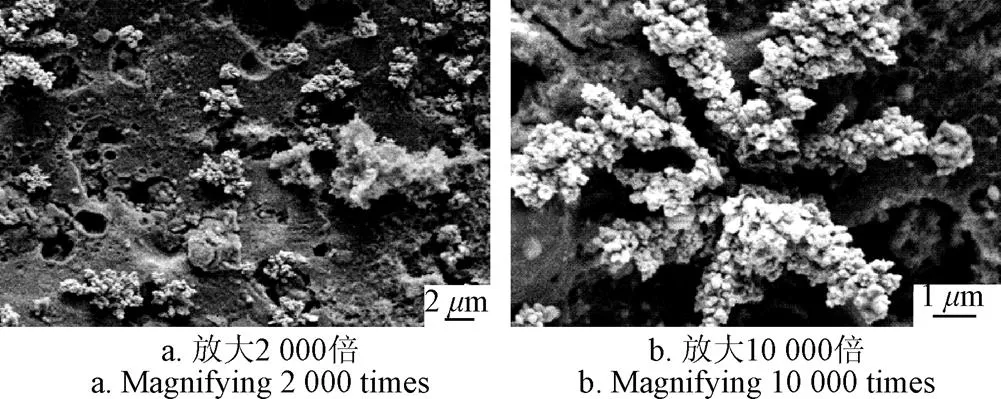

试验采用CuCl2溶液对打磨得到的光滑铝基微细通道进行刻蚀,CuCl2溶液的浓度为1 mol/L。将铝基微细通道浸泡在CuCl2溶液中,由于通道的外侧底面需要与基座接触必须保持平整,刻蚀过程中不能与溶液接触。在刻蚀40 s后,取出微细通道,观察发现通道表面沉积了一层铜颗粒,用去离子水及时清洗微细通道表面去除残留的CuCl2溶液,防止反应进一步进行。在电镜下观察刻蚀后的微细通道表面,如图3所示,可以观察到表面生长出树枝状的微纳结构。

图3 CuCl2溶液刻蚀后微细通道表面电镜图

1.3 表面微纳结构的形成

CuCl2溶液刻蚀后会在表面形成部分凹坑结构,析出的铜颗粒会嵌入这些凹坑中,形成树枝状的结构。为了得到错综复杂、“迷宫状”的微纳结构表面需要将析出的铜颗粒洗去。将刻蚀得到的微细通道放置在超声波清洗机中振荡清洗30 min,取出后发现原来沉积在表面的铜颗粒被清洗干净,整个微细通道呈现出银白色,将处理好的微细通道放在烘箱中烘干备用。

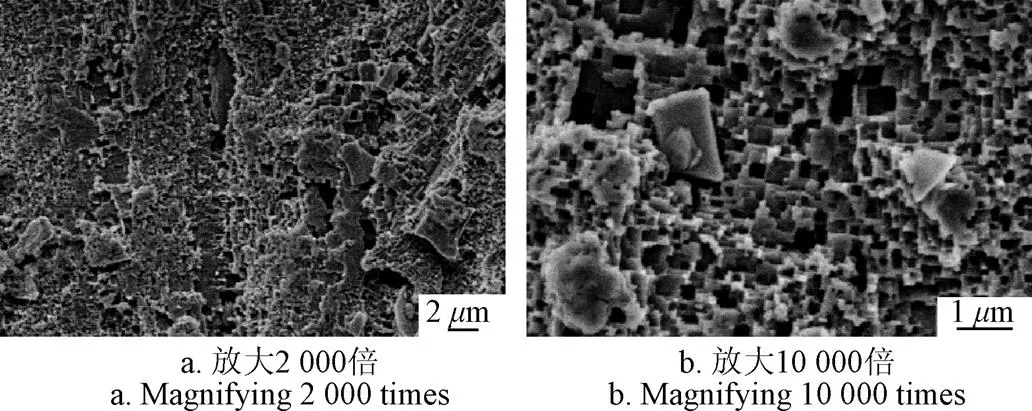

在电镜下扫描拍摄清洗处理后的微细通道,如图4所示。对比图1所示的仅经过打磨处理的微细通道表面,在同等放大10 000倍的电镜图下,可以明显看出在刻蚀处理后微细通道表面呈现出凸台和凹坑大小不一、交错相连的复杂微纳结构,仿佛如无数个“迷宫”相互连接在一起。

图4 微纳结构表面电镜图

对处理得到的微细通道进行接触角测定试验,将液滴滴落在通道表面,发现液滴完全铺展开来,如图5所示,无法捕捉到静态接触角图片,可以近似认为接触角约等于0°,呈现出超亲水特性。

图5 超亲水表面接触角示意图

1.4 超疏水表面微细通道的制备

目前,关于超疏水表面的制备主要有2种方式:一是使低表面能材料具有复杂的微纳结构,二是用低表面能物质修饰微纳结构表面[23]。本次试验已经制备得到复杂的微纳结构表面,只需要在原有的微纳结构表面上用低表面能物质修饰便可以得到超疏水表面。根据目前研究发现,氟硅烷及含氟物质的表面能最低,本文采用氟硅烷修饰刻蚀后的微细通道表面。将刻蚀得到的微细通道浸泡在氟硅烷中,浸泡时间为15 min,取出后在烘箱中烘干。

测定经氟硅烷修饰后的刻蚀表面的接触角大小,随机选定5个位置进行测定后取平均值,发现此时微细通道表面的接触角大小为160.2°,表现出较好的疏水性,如图6所示。氟硅烷的修饰作用不会对表面微观结构产生影响,只是降低了原来金属表面的表面能,完成了超亲水表面向超疏水表面的转化。

图6 超疏水表面接触角示意图

2 试验系统与数据处理

2.1 试验系统回路

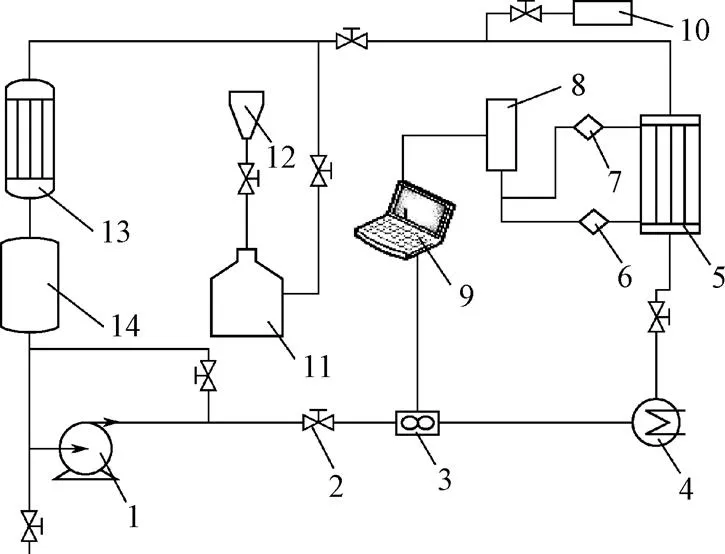

整个试验的系统如图7所示,可以分为注液装置、冷却回路系统、数据采集系统和试验段5。制冷剂通过注液装置加入到系统中,磁力泵1开始运转使制冷剂在系统中连续不断的循环。整个试验系统的流量由冷却回路系统控制,主回路系统流向试验段,副回路系统流向储液罐14,通过阀门的开度可以控制试验段的流量。制冷剂流经恒温水箱4被预热,经过试验段后产生的气液两相流工质在冷却水箱13冷凝后流回储液罐。

2.2 试验段

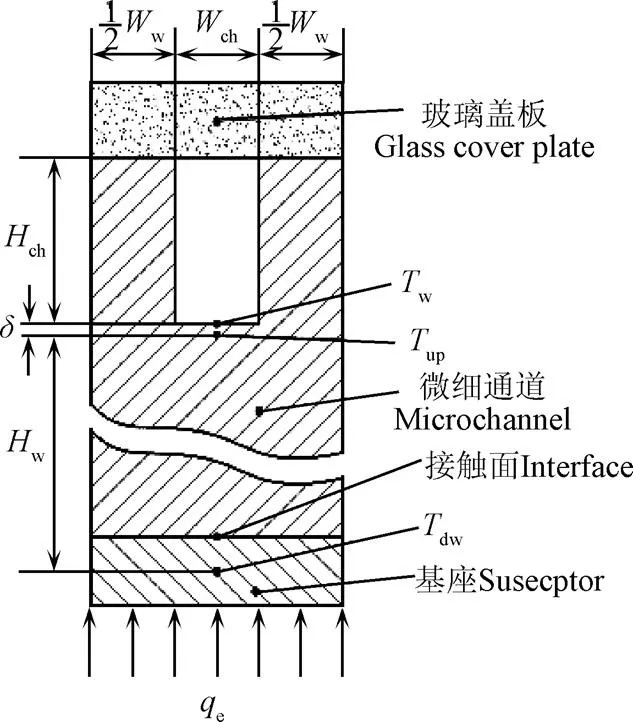

试验段装置如图8所示,整个试验段可以分为基座、微细通道、石英玻璃板和铝制盖板(铝制盖板上开有可视化窗口)。在试验基座的一侧分别在入口段、出口段和中间段开有热电偶测温孔,其中中间段为上下成对的测温孔,共有4对,入口和出口处各有一个测温孔,总共为10个测温孔。在基座的另一侧入口和出口段开有2个测压孔,用于监测入口和出口压力。微细通道总共为12条平行的矩形微细通道组成,每一条微细通道为1 mm×2 mm,通道之间的间隔为2 mm,微细通道长度为240 mm,如图9所示。图10展示了单个微细通道的横截面示意图,从上往下依次为玻璃盖板、微细通道和基座。

1.磁力泵 2.节流阀 3.涡轮流量计 4.恒温水箱 5.试验段 6.温度传感器7.压力传感器 8.数据采集模块 9.计算机 10.压力表 11,12.注液装置 13.冷却水箱 14.储液罐

1.铝制盖板 2.垫片 3.石英玻璃板 4.微细通道 5.橡胶垫圈 6.基座 7.入口 8.出口 9.测温孔

注:Ww为2根通道间隔宽度,m;Wch为通道宽度,m;Hch为通道高度,m

在微细通道的入口和出口的地方都设计了缓冲槽,缓冲槽位于入口和微细通道之间,工质从入口进入的时候经过缓冲槽,消除了工质进入微细通道可能产生的边界层扰动对传热的影响,边界效应对试验结果的影响较小。

注:δ为上测温点与通道底部的距离,m;Hw为上下测温点之间的间距,m;Tw为壁面温度,K;Tup为上测温点的温度,K;Tdw为下测温点的温度,K;qe为热流密度,W·m-2。

2.3 数据处理

2.3.1 质量流率

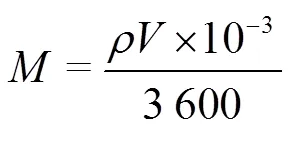

试验过程中流经试验段的体积流量由转子流量计测出,可以计算出整个试验段的质量流量为

根据试验段的质量流量可以计算出单一通道的质量流率

式中为流经试验段的质量流量,kg/s;为流经试验段的体积流量,L/h;为R141b制冷剂工质在工作温度和压力下的密度,kg/m3;为单个通道的质量流率,kg/(m2·s);为微细通道数目;ch为单个通道的宽度,m。

2.3.2 有效热流密度

试验采用云母加热板进行加热,云母加热板与试验基座底部涂有导热硅脂,以保证良好的热传导。通过接触调压器可以调节加热功率,加热功率通过功率计可以测量得到。通过热平衡试验发现,在饱和沸腾阶段系统的热平衡偏差较小,且试验采用的为铝基基座,导热性较好,可以认为热传导为一维稳态导热[24],则第对测温点的有效热流密度计算公式为

式中e,n为第对测点有效热流密度,W/m2;为铝材的导热率,201 W/(m·K);dw,n为第对测点处下测点的温度值,K;up,n为第对测点处上测点的温度值,K。

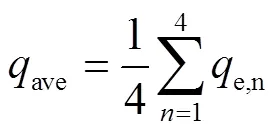

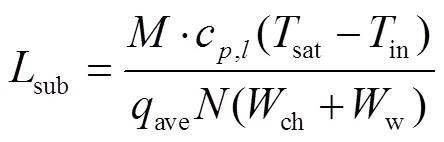

试验过程中可以认为沿着流动方向的热流密度均匀分布,故将4对测温点求得的局部热流密度取平均值得到平均有效热流密度ave。

2.3.3 热力平衡干度

工质在微细通道流动过程中可以分为2个区域:上游的过冷沸腾区和下游的饱和沸腾区,热力平衡干度sub为0的位置就是2个区域的区分点,过冷沸腾区域的长度可以由式(5)计算[25]。

本文在试验过程中采用平板加热,在加热板与基座之间涂有导热硅脂,热流密度不均匀性较小。经过试验数据计算,发现热流密度沿着流动方向变化较小,最大不均匀性小于5%,所以近似认为过冷段和饱和沸腾段的热流密度相同。文中在计算过冷段的长度式(5)中采用ave作为有效热流密度。

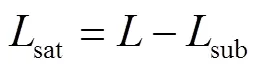

饱和沸腾段的长度

式中sub为过冷沸腾区域的长度,m;c,l为R141b液相定压比热容,J/(kg·K);sat为操作压力下R141b的饱和温度;in为R141b试验段入口温度,K;为通道的长度,m;sat为饱和沸腾区域的长度,m。

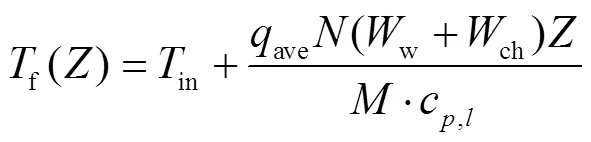

试验中流体的温度不能直接测量,可以采用线性插值的方法计算出流体温度,根据沸腾的不同区域,计算公式如下

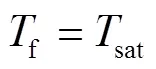

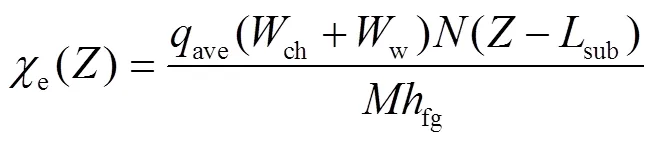

热力平衡干度的计算公式为[16]

式中f()为与通道入口距离处的液体工质温度,K;χe为热力平衡干度;为与通道入口的距离,m;f为饱和沸腾段的液体工质温度,K;e()为与通道入口距离处的热力平衡干度;fg为R141b汽化潜热,kJ/kg。

2.3.4 传热系数

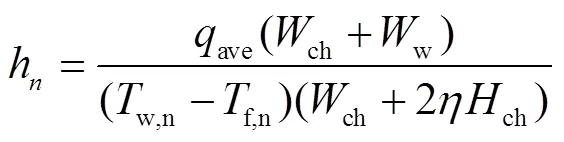

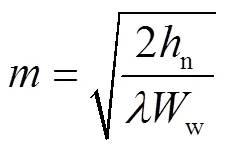

根据文献[26]的计算方法,将微细通道简化为肋片模型,可以得到测温点的局部传热系数h计算公式

式中h为第对测点处的局部传热系数;为肋片效率;为肋片参数。

假定微通道与基座接触良好,可以忽略接触热阻,并假定为一维稳态导热,则壁面温度w,n的计算公式为

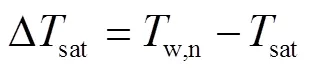

测点位置的壁面过热度Δsat

式中w,n为第对测点处的壁面温度;f,n为第对测点处的液体工质温度。

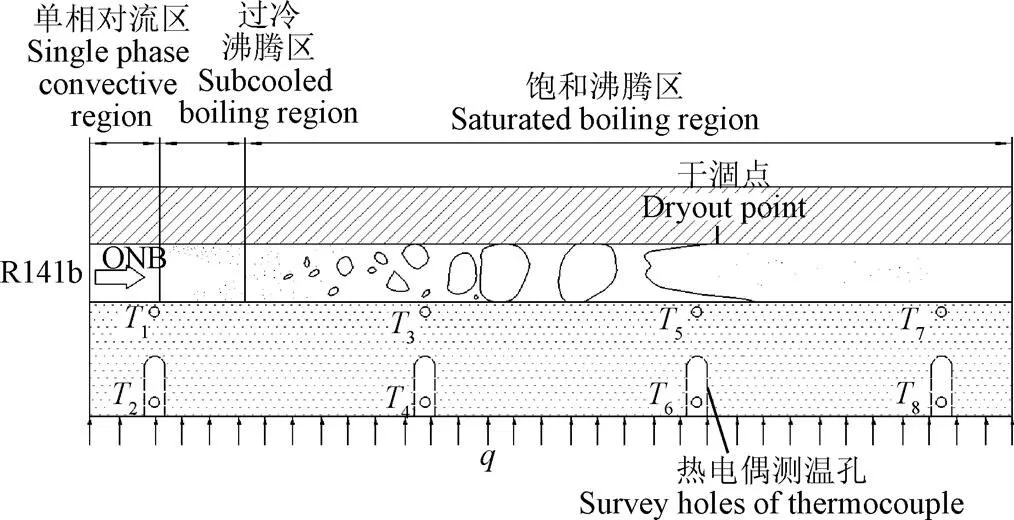

2.3.5 误差分析

试验中的误差主要分为2类,直接测量误差和计算误差。本文中所涉及的直接测量误差有涡轮流量计测量体积误差、热电偶测温的误差、温度变送器测量误差,见表1所示。

表1 直接测量误差

计算误差是指在公式进一步计算时产生的误差,根据误差传递原理[27]进行估算。如:对于计算参数,由直接测量值1,2,…,X经过计算可得

则相应的相对不确定度为

3 试验结果与分析

3.1 计算误差结果分析

本试验的计算误差参数主要有质量流率,热流密度,过冷段长度,沿程流体温度,传热系数和热力平衡干度等。根据直接测量值和每个物理量的计算公式,参考式(16)可以计算出参数,再根据式(17)可以计算出的不确定度,最后根据式(18)计算出相对不确定度。计算结果如表2所示。

表2 试验参数相对不确定度分析结果

3.2 沸腾曲线

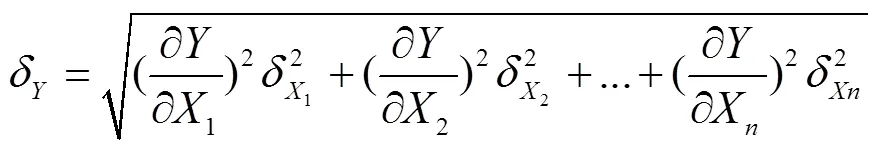

本文主要研究目的是探究表面润湿性对饱和沸腾的影响,第四对测点最靠近出口,最先达到饱和沸腾,故选取第四对测点的数据作为研究对象。

图11对比了在相同质量流率、入口温度、操作压力和加热功率下,3种不同润湿性表面的沸腾传热曲线。图中ONB表示过冷沸腾起始点,在ONB点处沸腾曲线开始发生转折,随着热流密度的上升,壁面过热度升高速率迅速减小,表明工质从单相流状态逐渐过渡到两相流。

注:G=312.6 kg·m-2·s-1,Tin=40 ℃,压力P=142 kPa。ONB点为过冷沸腾起始点。

从图11中可以看出超疏水表面达到ONB点壁面过热度最低,超亲水次之,普通光滑表面到达ONB点时的壁面过热度最高。这与文献[28-29]对亲水、疏水表面关于传热特性的研究有着相同的趋势。这是因为超疏水表面的微纳结构存在着大量的活化凹坑,经过氟化硅溶液修饰后呈超疏水状态,容易在凹坑中残存气体,当热流密度上升到一定值以后,表面的活化气穴迅速被激活,最先开始沸腾;超亲水表面在刻蚀后未经过处理,呈亲水状态,表面的微纳结构容易被润湿,但由于其表面微纳结构的存在,相对于光滑表面,大大增加了换热表面积和汽化核心密度,所以其沸腾起始过热度小于光滑表面。

3.3 沿程传热系数

为了研究表面润湿性对局部传热系数的影响,试验中开始的质量流率为505.2 kg/m2·s。热力平衡干度χe等于0处的点为饱和沸腾起始点[30],由图12a可知,在高质量流率下,最靠近入口的测点处并未进入饱和沸腾状态,结合图12b所示,超疏水表面的传热系数最高,超亲水次之。保持加热功率不变,调节质量流率到312.6 kg/m2·s,微通道内4个测点均进入饱和沸腾状态,其中超亲水表面传热系数最高,超疏水表面仍然优于普通光滑表面。

图12 热力平衡干度和传热系数沿程变化

在试验开始阶段,质量流率较大,靠近入口处的工质仍然未进入饱和沸腾,整个通道内产生的汽泡较少,此时超疏水表面由于其润湿性较差且表面活化核心点多,传热特性在3种表面中最佳。当调节质量流率到312.6 kg/(m2·s)时,整个通道内都快速进入饱和沸腾状态,通道内产生大量的汽泡,此时超亲水表面呈现出了最优的传热特性。郑晓欣等[31]用不同的化学处理方式制备了超亲水和超疏水表面,在池沸腾中进行了可视化试验;试验发现,超亲水表面产生汽泡小、汽泡脱离快,超疏水表面容易产生较大的汽泡附着在表面,不易脱离。由于微通道的微尺度效应,汽泡的长大受到通道尺寸的限制。超疏水表面有着“亲气疏液”的特性,汽泡在表面不易脱离[32-33],当整个通道进入饱和沸腾状态时,产生了大量汽泡,覆盖在通道底部的汽泡阻碍了液体工质的补充,不利于传热的进行。超亲水表面由于其润湿性最佳,产生的汽泡容易脱离,加快了液体工质的补充,强化传热效果明显。

3.4 平均传热系数

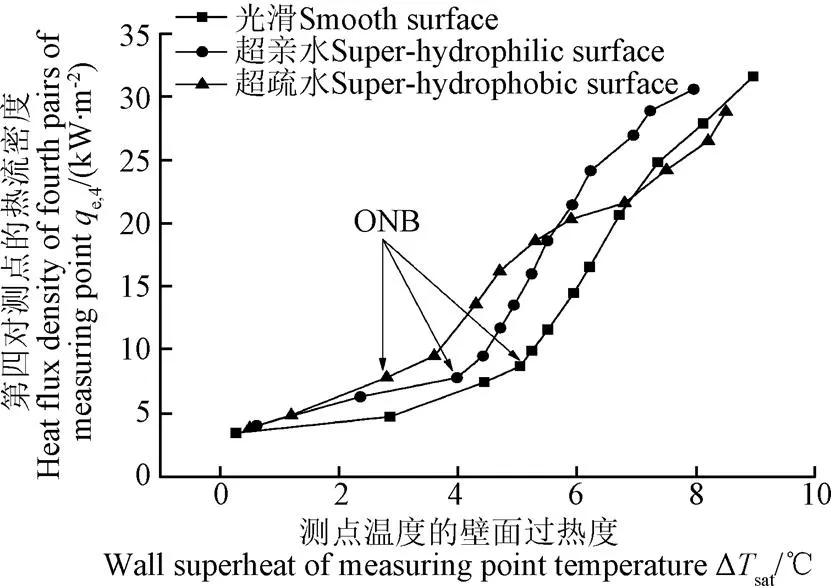

微细通道内的传热机理较为复杂,在微细通道内同时存在着3个不同的区域(单相对流区、过冷沸腾区和饱和沸腾区),如图13所示。在质量流率恒定的情况下,不同热流密度决定了微通道内每一个区域的长度,从而影响工质的传热方式和传热效率。在低热流密度下,微细通道工质为单相流,主要换热方式为单相强制对流传热;在中等热流密度下,微细通道靠近入口处为单相流和过冷沸腾段,中间段和靠近出口处为饱和沸腾段,换热方式主要为核态沸腾传热;在较高热流密度下,靠近出口的位置甚至出现干涸,不利于传热。

注:T1~T8为热电偶测温孔;R141b为制冷剂。

保持质量流率为恒定的工况,通过改变加热功率,研究润湿性对不同平均热流密度下的传热特性影响。如图14所示,在质量流率、入口温度相同的情况下,当热流密度小于16 kW/m2时,超疏水表面的传热系数最大,在2种质量流率下平均传热系数相对于普通光滑表面最大提高31.6%。继续增大加热功率,工质完全进入饱和沸腾状态,此时由于超亲水表面“亲液疏气”特点,加快了汽泡的脱离,在饱和沸腾段体现出巨大的优势,大大提高了传热系数,在2种质量流率下相对于普通光滑表面平均传热系数最大提高20.6%。当加热功率增大到一定值时,3种表面的平均传热系数均有所下降,这是因为加热功率的迅速升高导致汽泡来不及脱离不利于传热的进行。除此之外,从图14中还可以看出,当热流密度超过一定值后,超疏水表面的传热系数甚至低于普通光滑表面,说明高热流密度下,超疏水表面“亲气疏液”的特性严重影响了传热。

注:图14a中,G=312.6 kg·(m2·s)-1,Tin=40 ℃,P=142 kPa;图14b中,G=505.2 kg·(m2·s)-1,Tin=40 ℃,P=142 kPa。

4 结 论

采用化学刻蚀方法获得了微纳结构表面,呈现出超亲水性;在超亲水表面的基础上用氟硅烷溶液进行修饰得到超疏水表面,并与打磨得到的普通光滑表面进行对比,在电镜下观察其表面微观结构,探究其对传热影响的机理。试验工质为R141b,将制备得到的3种不同表面微细通道进行沸腾传热试验,试验结论如下:

1)在热流密度较低的工况下,工质仍处于单相流或过冷沸腾状态,由于超疏水表面独特的“亲气疏液”特性,使得其表面存在着大量的活化气穴,在热流密度不高的情况下也容易被激活,所以在低热流密度下超疏水表面表现出了最佳的传热特性,相对于普通光滑表面传热系数最大提高31.6%。

2)在高热流密度下,整个通道内完全进入饱和沸腾状态,超亲水表面错综复杂的凹坑结构造就了“亲液疏气”的特性,加快了汽泡的脱离,此时超亲水表面表现出最佳的传热特性,相对于普通光滑表面最大提高20.6%。

3)继续增大加热功率,超疏水表面的传热系数逐渐开始下降,甚至低于普通光滑表面,“亲气疏液”的特性在高热流密度下表现出了不利于传热的性质,通道内大量的汽泡附着在通道表面难以脱离,汽泡阻碍了液体工质的补充,传热开始恶化。

[1] 于苗苗,侯静,常泽辉,等. 设施农业用槽式太阳能聚光电热联供系统性能分析与试验[J]. 农业工程学报,2016,32(16):188-192.

Yu Miaomiao, Hou Jing, Chang Zehui, et al. Performance analysis and test for through concentrating photovoltaic/ thermal system applied in facility agriculture[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 188-192. (in Chinese with English abstract)

[2] 闫素英,李洪阳,史志国,等. 太阳能电池冷却用微通道散热器内纳米流体换热特性[J]. 农业工程学报,2016,32(13):212-217.

Yan Suying, Li Hongyang, Shi Zhiguo, et al. Heat transfer characteristics of nanofluid in microchannel applied on solar cell cooling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(13): 212-217. (in Chinese with English abstract)

[3] 李秀辰,母刚,张国琛,等. 海水源热泵在养殖水体升温与废水余热回收中的应用效果[J]. 农业工程学报,2014,30(3):142-148.

Li Xiuchen, Mu Gang, Zhang Guochen, et al. Application effect of seawater source heat pump for water heating and waste heat recovery in flatfish culture system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(3): 142-148. (in Chinese with English abstract)

[4] 李伟钊,盛伟,张振涛,等. 热管联合多级串联热泵玉米干燥系统性能试验[J]. 农业工程学报,2018,34(4):278-284.Li Weizhao, Sheng Wei, Zhang Zhentao, et al. Experiment on performance of corn drying system with combination of heat pipe and multi-stage series heat pump equipment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 278-284. (in Chinese with English abstract)

[5] Kuczyński W, Charun H, Bohdal T. Modeling of temperature instabilities during condensation of R134a refirgerant in pipe minichannels[J]. International Journal of Heat & Mass Transfer, 2017, 111: 83-93.

[6] Kotthoff S, Gorenflo D, Danger E, et al. Heat transfer and bubble formation in pool boiling: Effect of basic surface modifications for heat transfer enhancement[J]. International Journal of Thermal Sciences, 2006, 45(3): 217-236.

[7] Hosseini R, Gholaminejad A, Nabil M. Concerning the Effect of Surface Material on Nucleate Boiling Heat Transfer of R-113[J]. Journal of Electronics Cooling & Thermal Control, 2011, 1(2): 22-27.

[8] Chen R, Lu M C, Srinivasan V, et al. Nanowires for enhanced boiling heat transfer[J]. Nano Letters, 2016, 9(2): 548-553.

[9] Zhang B J, Kim K J, Yoon H. Enhanced heat transfer performance of alumina sponge-like nano-porous structures through surface wettability control in nucleate pool boiling[J]. International Journal of Heat & Mass Transfer, 2012, 55(25/26): 7487-7498.

[10] Vassallo P, Kumar R, D’Amico S. Pool boiling heat transfer experiments in silica–water nano-fluids[J]. International Journal of Heat & Mass Transfer, 2004, 47(2): 407-411.

[11] Kim S J, Bang I C, Buongiorno J, et al. Effects of nanoparticle deposition on surface wettability influencing boiling heat transfer in nanofluids[J]. Applied Physics Letters, 2006, 89(15): 153107-1-153107-3.

[12] Mitrovic J, Hartmann F. A new microstructure for pool boiling[J]. Superlattices & Microstructures, 2004, 35(3/4/5/6): 617-628.

[13] Zhang M, Lian K. Using bulk micromachined structures to enhance pool boiling heat transfer[J]. Microsystem Technologies, 2008, 14(9/10/11): 1499-1505.

[14] Ramaswamy C, Joshi Y, Nakayama W, et al. High-speed visualization of boiling from an enhanced structure[J]. International Journal of Heat & Mass Transfer, 2002, 45(24): 4761-4771.

[15] Demir E, Izci T, Alagoz A S, et al. Effect of silicon nanorod length on horizontal nanostructured plates inpool boiling heat transfer with water[J]. International Journal of Thermal Sciences, 2014, 82: 111-121.

[16] Lu M C, Chen R, Srinivasan V, et al. Critical heat flux of pool boiling on Si nanowire array-coated surfaces[J]. International Journal of Heat & Mass Transfer, 2011, 54(25): 5359-5367.

[17] Zhou K, Coyle C, Li J, et al. Flow boiling in vertical narrow microchannels of different surface wettability characteristics[J]. International Journal of Heat & Mass Transfer, 2017, 109: 103-114.

[18] Choi C, Shin J S, Yu D I, et al. Flow boiling behaviors in hydrophilic and hydrophobic microchannels[J]. Experimental Thermal & Fluid Science, 2011, 35(5): 816-824.

[19] Wang Y Q, Luo J L, Yi H, et al. Wettability modification to further enhance the pool boiling performance of the micro nano bi-porous copper surface structure[J]. International Journal of Heat & Mass Transfer, 2018, 119: 333-342.

[20] Kumar C S S, Suresh S, Praveen A S, et al. Effect of surfactant addition on hydrophilicity of ZnO-Al2O3composite and enhancement of flow boiling heat transfer[J]. Experimental Thermal & Fluid Science, 2016, 70.

[21] 罗小平,邓聪,冯振飞,等. 制冷系统不同表面能微通道的流动沸腾传热特性试验[J]. 农业工程学报,2016,32(20):217-222.

Luo Xiaoping, Deng Cong, Feng Zhenfei, et al. Test on flow boiling heat transfer characteristics of different surface energy microchannels of refrigeration system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 217-222. (in Chinese with English abstract)

[22] Zhou J, Luo X, Deng C, et al. Influence of nanoparticle concentrations on flow boiling heat transfer coefficients of Al2O3/R141b in micro heat exchanger by direct metal laser sintering[J]. Chinese Journal of Chemical Engineering, 2017, 25(12): 1714-1726.

[23] 宋善鹏. 超疏水微通道内水流动与传热特性的研究[D]. 大连:大连理工大学,2008. Song Shanpeng. Study of Water Flow and Heat Transfer in Super Hydrophobic Microchannel[D]. Dalian: Dalian University of Technology, 2008. (in Chinese with English abstract)

[24] Bertscha S S, Grolla E A, Garimellab S V. Refrigerant flow boiling heat transfer in parallel microchannels as a function of local vapor quality[J]. International Journal of Heat & Mass Transfer, 2008, 51(19): 4775-4787.

[25] Lee H, Park I, Mudawar I, et al. Micro-channel evaporator for space applications-1. Experimental pressure drop and heat transfer results for different orientations in earth gravity[J]. International Journal of Heat & Mass Transfer, 2014, 77(4): 1213-1230.

[26] Qu W, Mudawar I. Flow boiling heat transfer in two-phase micro-channel heat sinks-I. Experimental investigation and assessment of correlation methods[J]. International Journal of Heat & Mass Transfer, 2003, 46(15): 2755-2771.

[27] Moffat R J. Describing the uncertainties in experimental results[J]. Experimental Thermal and Fluid Science, 1988, 1(1): 3-17.

[28] Jo H J, Ahn H S, Kang S H, et al. A study of nucleate boiling heat transfer on hydrophilic, hydrophobic and heterogeneous wetting surfaces[J]. International Journal of Heat & Mass Transfer, 2011, 54(25): 5643-5652.

[29] Hai T P, Caney N, Marty P, et al. Surface wettability control by nanocoating: The effects on pool boiling heat transfer and nucleation mechanism[J]. International Journal of Heat & Mass Transfer, 2009, 52(23/24): 5459-5471.

[30] 鲁钟琪. 两相流与沸腾传热[M]. 北京:清华大学出版社,2002:162-164.

[31] 郑晓欢,纪献兵,王野,等. 超亲/疏水性表面池沸腾传热研究[J]. 化工进展,2016,35(12):3793-3798.

Zheng Xiaohuan, Ji Xianbing, Wang Ye, et al. Pool boiling heat transfer on superhydrophilic and superhydrophobic surfaces[J]. Chemical Industry and Engineering Progree, 2016, 35(12): 3793-3798. (in Chinese with English abstract)

[32] Betz R A, Jenkins J, Kim C J, et al. Boiling heat transfer on superhydrophilic, superhydrophobic, and superbiphilic surfaces[J]. International Journal of Heat & Mass Transfer, 2012, 57(2): 733-741.

[33] Hai T P, Caney N, Marty P, et al. Surface wettability control by nanocoating: The effects on pool boiling heat transfer and nucleation mechanism[J]. International Journal of Heat & Mass Transfer, 2009, 52(23/24): 5459-5471.

Micro-nano structures surface preparation and its heat transfer characteristics of aluminum-based microchannel in heat exchangers

Luo Xiaoping, Wang Wen, Zhang Chaoyong, Wu Di

(,,510640,)

Micro-channel enhanced heat transfer research is a fundamental research of micro-channel heat exchangers. Micro-channel heat exchangers, as a new type of heat exchanger, have extensive applications in high heat flux equipment and micro-devices. In agricultural engineering, solar energy has a wide application in agricultural energy. However, there are many problems in the heat dissipation of solar cells. The use of micro-channel heat exchangers can effectively control the temperature of the solar cells, prolong the service life and improve the power generation efficiency. In addition, micro-channel technology can also be used in heat pump air conditioners. Heat pump air conditioners have many applications in animal husbandry. New heat pump air conditioners have adopted micro-channel condensers, which can significantly increase heat exchange efficiency and save energy. Heat pipe technology can be used in temperature control of grain storage, drying system of agricultural products, etc. With the improvement of manufacturing and processing technology, micro-channel heat pipes have become a research hotspot as a new type of heat pipe. In order to study the effect of micro-nano structures surface on the heat transfer characteristics of micro-channel flow boiling, the CuCl2solution was used to etch the surface of aluminum micro-channels, and the copper particles deposited on the surface were removed by ultrasonic cleaning to obtain micro-nano structures surface. The contact angle of the surface was measured, droplets were dropped on the surface and quickly spread, the contact angle was approximately 0°, and super hydrophilicity was exhibited. The surface of the micro-nano structures was modified with a fluorosilane solution for a certain period of time, and the surface contact angle was measured to be 160.2°, showing super-hydrophobicity. Only by sanding treatment was smooth surface, and the surface contact angle was measured to be 67.2°, exhibiting hydrophilicity. Flow boiling experiments were performed using three different surface micro-channels. The experimental refrigerant was R141b and the operating pressure was 142 kPa. The whole experimental section can be divided into an aluminum base, a micro-channel, a quartz glass plate and an aluminum cover plate (with a visible window on the aluminum cover plate). At the side of the aluminum base, there were thermocouple measuring holes in the entrance section, the exit section and the middle section. In the middle section was a pair of upper and lower temperature measuring holes with four pairs. There was a temperature measurement hole at the entrance and exit, and a total of 10 thermometer holes. Pressure sensors were installed on the other side of the base entrance and outlet respectively for monitoring inlet and outlet pressure. The micro-channel was composed of 12 parallel rectangular single channels. The width and height of a single channel were 1 and 2 mm, respectively, the interval between channels was 2 mm, and the length of the micro-channel was 240 mm. The mass flow rates were 312.6 and 505.2 kg/(m2·s), and the heat fluxes were 3.42-34.6 kW/m2. The effects of micro-nano structures surfaces on the heat transfer characteristics at different mass flow rates and heat fluxes were investigated. The experimental results showed that the super-hydrophobic surface had the best heat transfer characteristics under low heat flux, and the minimum superheat required for the onset of nucleate boiling was the lowest, followed by the super-hydrophilic surface. For the overall average heat transfer coefficient, the super-hydrophobic surface maximum increased the heat transfer coefficient by 31.6% relative to the smooth surface under the condition of low heat flux, and the heat transfer coefficient of the super-hydrophilic surface was the largest when the heat flux was raised to a certain value, the maximum heat transfer coefficient was 20.6% higher than the smooth surface heat transfer coefficient. Compared with the super-hydrophobic surface, the super-hydrophilic surface heat transfer coefficient had a smaller proportion of increase, mainly because the super-hydrophilic surface showed the best heat transfer characteristics in the saturated boiling section, and the saturated boiling section had a much larger heat transfer coefficient than single phase flow and sub-cooled boiling section. The super-hydrophilic and super-hydrophobic surfaces had the same micro-nano structures surface. The micro-nano structures surface increased the vaporization cores and the contact area between the refrigerant and the wall surface. The difference was that the super-hydrophobic surface was modified by the fluorosilane solution. Hydrophilic and hydrophobic properties, which affected the detachment of bubbles, making the heat transfer characteristics show different characteristics: the heat transfer characteristics of the super-hydrophobic surface in the region of low heat flux was the best, and super-hydrophilic surface in the region of high heat flux had the best heat transfer characteristics. To continue to increase the heating power, a large number of bubbles were generated in the micro-channel under high heat flux density. Due to the hydrophobic feature of the super-hydrophobic surface, bubbles did not easily separate, the heat transfer begins to deteriorate, and the heat transfer coefficient gradually decreases, even lower than smooth surface.

heat transfer; heat exchangers; micro-nano structures; super-hydrophilic; super-hydrophobic; microchannel

10.11975/j.issn.1002-6819.2018.20.028

TK124

A

1002-6819(2018)-20-0216-09

2018-04-17

2018-07-30

国家自然科学基金资助项目(21776096);广东省石油化工装备工程技术研究中心开放基金(2017JJ517010)。

罗小平,博士,教授,博士生导师,主要研究方向为微通道换热器相变传热、EHD强化沸腾传热及其控制。Email:mmxpluo@scut.edu.cn

罗小平,王 文,张超勇,吴 迪. 换热器铝基微细通道微纳结构表面制备及其传热特性[J]. 农业工程学报,2018,34(20):216-224. doi:10.11975/j.issn.1002-6819.2018.20.028 http://www.tcsae.org

Luo Xiaoping, Wang Wen, Zhang Chaoyong, Wu Di. Micro-nano structures surface preparation and its heat transfer characteristics of aluminum-based microchannel in heat exchangers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(20): 216-224. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.20.028 http://www.tcsae.org