海底多金属硫化物材料本构模型研究*

2018-10-17吴奇峰

李 艳,吴奇峰,陆 鹏

(1、中南大学机电工程学院,湖南 长沙,410083;2、深海矿产资源开发利用技术国家重点实验室,湖南 长沙,410012)

海底多金属硫化物(SMS:Seafloor Massive Sulfide)是继多金属结核及富钴结壳之后被人类发现的又一蕴藏在海底的重要矿产资源,以其赋存水深较浅,富含金属经济价值相对较高,被国内外学者认为是在不久的将来进行深海采矿商业开采的首采对象[1-3]。

海底多金属硫化物存在于深海海底,受到高海水围压的作用,特殊的赋存环境使得多金属硫化物的开采技术难以开展原位切削实验,海底复杂的环境也很难以通过在实验室搭建试验台模拟,因此合适的方法是利用计算机进行数值模拟研究,多金属硫化物开采技术数值模拟的基础是选择合适的材料本构模型。对于岩石不同围压条件下的力学性能和材料本构模型的研究方面,有学者进行了不少创造性的工作。Kaitkay P[4]等用单个PDC截齿在不同的静水压力下切削大理石样品,发现切削力随着静水压力增加而增加;Li X[5]等对在不同围压下的岩石破坏失效形式进行了研究,结果表明随着围压的增大,岩石拉伸裂纹的传播受到限制,这引起岩石破坏模式从主要是脆性失效向主要是韧性失效转变;Helmons R L J[6]针对海底采矿过程中岩石提出一种将岩石力学与流体动力学结合起来以模拟岩石的大变形行为的新的模型方法并验证了该方法正确性。Bidgoli M N[7]利用离散元方法研究了地下水水压对断裂结晶岩的强度及变形行为的影响,结果表明水压对强度有显著影响,但对于弹性变形参数影响较小。 Zhao H[8]对岩石的三轴压缩实验进行研究,提出了一种描述岩石应变软化及残余强度行为的修正的损伤模型,该模型结果与传统三轴试验结果对比,表明该模型对三轴实验应力应变曲线有很好的预测;Vercruijsse P[9]等利用离散元软件(EDM)模拟了钴结壳在浅水及深水条件下的破碎情况,结果表明在深水条件下,钴结壳矿体裂纹的扩张变得更加困难,矿体材料的塑性增强;张明[10]等利用强度理论和连续损伤理论建立了一种岩石的统计损伤本构模型,通过理论曲线与岩石单三轴压缩的实验曲线对比,验证了所提模型的合理性。

以上成果大多基于陆地岩石的研究,可以做为海底多金属硫化物研究的参考,但由于海底多金属硫化物的深海特殊性,故上述的研究成果并不能完全套用在海底多金属硫化物的研究上,目前国内外对海底多金属硫化物的研究大多集中在采集运输方法[11-14]等方面,对于数

值模拟需要的材料本构模型研究很少。本文基于海底多金属硫化物的力学特性实验确立了海底多金属硫化物的HJC本构模型,为海底多金属硫化物的有限元分析提供了材料模型。进一步基于该材料模型对海底多金属硫化物在高围压下的切削进行了探究。

1 多金属硫化物物理力学性能实验

1.1 实验方案

为获得海底多金属硫化物力学特性参数,采用岩石力学中常用来测定岩石力学特性参数的单、三轴压缩试验法。首先,进行密度实验,测得海底多金属硫化物的湿密度、干密度等;其次,进行单轴压缩实验,测得海底多金属硫化物的抗压强度、弹性模量和泊松比;最后,进行不同围压下的三轴压缩实验,测得多金属硫化物的内摩擦角和内聚力。

单、三轴压缩实验在MTS815电液伺服岩石力学测试机上进行。海底多金属硫化物获取十分困难,样品非常珍贵,本文通过从中国大洋协会样品馆申请获得,样品来自于三个航段,共有五组。对各组进行制样,均加工成50mm×100mm的标准圆柱体试样,并按组进行编号,如图1所示。实验前将试样浸泡于海水中,实验步骤如下:

1)装样。将试件套在橡胶膜内,放在密封的压力室中。

2)施加等侧压。 侧向施加等侧压σ2=σ3至预定值,单轴压缩不加侧压。

3)施加轴向压力。通过压缩平台对试件施加轴向应力σ1,缓慢增加轴向应力直至试件破坏,记录实验数据。

4)重复以上步骤。

1.2 实验结果与分析

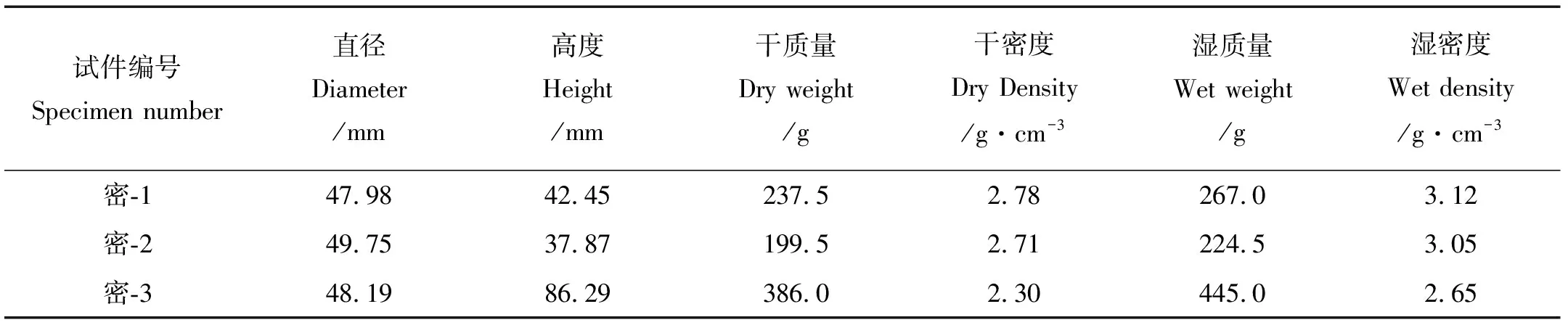

(1)多金属硫化物密度测量

岩石的密度与组成岩石矿物的密度、孔隙和吸水

有关,根据岩石试样是否含水,可分为湿密度和干密度两种。由于多金属硫化物存在于深海环境下,天然赋存状态是含水状态,所以有必要测量出多金属硫化物的湿密度和干密度,利用质量体积法,测得实验结果如表1所示。

(2)多金属硫化物单轴压缩实验

多金属硫化物的单轴压缩实验主要测得多金属硫化物的弹性模量、泊松比以及抗压强度等力学参数。以fc表示多金属硫化物的抗压强度,则有fc=103×F/A,式中fc为多金属硫化物的抗压强度,MPa;F矿样破坏时的峰值载荷,kN;A为圆柱矿样端面面积,mm2。弹性模量E=σ/γh,泊松比ν=γd/γh,式中σ、γh、γd分别为应力、纵向应变和横向应变,一般取50%最大载荷处的应力应变值。因海底多金属硫化物材料的非均质性和高孔隙性,不同航段结构有差异,相应材料力学参数也会有差异,故单轴压缩实验从3个航段各选取一个试样进行实验,并对结果取平均值作为最终测得的结果。

图1 单/三轴压缩实验测量用多金属硫化物标准矿样Fig.1 SMS ore samples used in compression experiment

表1 多金属硫化物密度测试结果Table 1 Test data of density for polymetallic sulfide

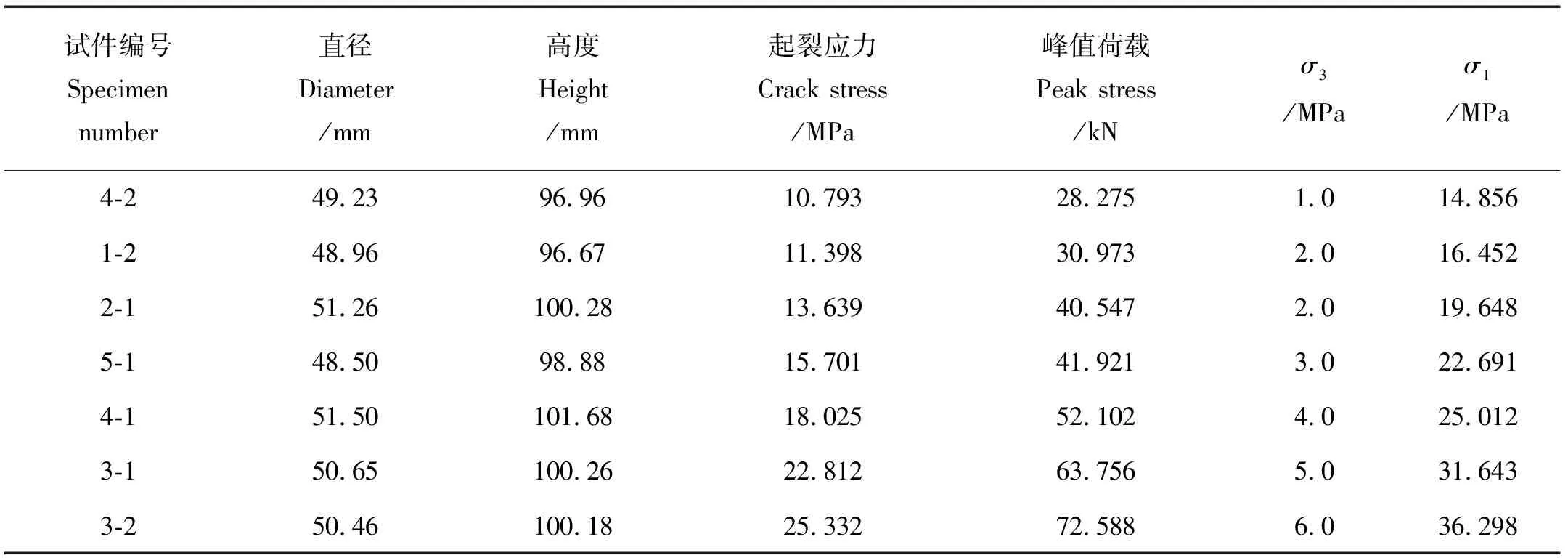

(3)多金属硫化物三轴压缩实验

多金属硫化物存在于深海条件下,受到海水高围压的作用,处于典型的三向应力作用下,所以对多金属硫化物进行三轴压缩实验十分有必要。本实验利用MTS815岩石三轴试验系统在多金属硫化物的矿样上施加等侧压,即σ2=σ3,实验结果如表3所示。通过该实验可以测出多金属硫化物在不同围压加载下的抗压强度,并根据摩尔强度理论可求出多金属硫化物紧密相关的内聚力和内摩擦角。

图2为多金属硫化物起裂应力、峰值强度与围压之间的关系图。多金属硫化物压缩过程分为3个阶段,初始阶段随着压缩平台的下压,硫化物试件应力随着应变基本保持线性增长;当试件内应力增加超过某个值,矿体内部开始产生裂纹并扩张,由于硫化物矿体孔隙率比较高,这阶段矿体逐渐被压实;试件应力继续增加,压实后的海底多金属硫化物就会被压碎。从图2可以看出,硫化物试件的起裂应力和峰值强度均随着围压增加而增加,根据拟合的曲线,起裂应力随围压变化较平缓,其曲线斜率相较峰值强度与围压关系曲线斜率小。实验可知,随着围压的增大,多金属硫化物的起裂应力和破碎时的峰值应力都会有显著的增大,所以深海条件下,多金属硫化物的切削破碎与陆地上矿石的开采有很大的区别,对高海水围压下多金属硫化物的切削破碎研究十分必要。

表2 单轴抗压强度试验结果Table 2 Test data of uniaxial compressive strength

图2 实验测得起裂应力、峰值应力与围压关系Fig.2 Test data of crack stress and peak stress under different confining pressures

2 多金属硫化物材料本构模型及仿真验证

2.1 材料本构模型的选择

岩石力学中,岩石的材料本构模型包含3个方面:本构关系、强度理论和破坏准则,材料本构模型是描述岩石物理力学行为的基础,数值模拟中合适的材料本构模型必然是后续仿真分析的基础,所以在多金属硫化物数值模拟研究中,选择能够考虑矿体高孔隙、受高围压特点的材料本构模型十分基础和关键。目前,最常用来描述岩石物理力学行为的本构方程或者岩石的微元强度准则有以下几种:Mohr-Coulomb强度准则、Drucker-Prager模型、Hoek-Brown 强度准则和HJC材料模型。Mohr-Coulomb强度准则屈服曲线的线性化简单明了,但是没有考虑侧面主应力的影响,所以就无法考虑多金属硫化物高海水围压下的非线性行为,Hoek-Brown 强度准则也有同样的问题。Drucker-Prager模型也称为理想弹塑性原则,被广泛应用于混凝土的数值分析中,其认为材料屈服后,其流动应力与应变量无关,这与深海下的多金属硫化物破碎实际情况不符。HJC模型考虑了材料损伤、应变率效应以及静水压力对于屈服应力的影响,其本构关系采用多孔隙材料的三段式状态方程描述,而等效强度的损伤破碎准则类似于Johnson-Cook模型以等效塑性应变和塑性体积应变引起的损伤累积来描述。该模型可以较好地描述受高静水围压和大变形的非线性行为,与多金属硫化物的破碎环境有很好的对应关系。此外由于其适用于拉格朗日和欧拉算法,且使用方便,已被引入LS-DYNA中,在数值模拟中得到广泛应用。李成武[15]采用HJC模型对煤岩SHPB实验进行模拟,分析了围压套筒对煤岩材料的影响。田雨[16]等将HJC模型用于隧道和地下工程中岩石的材料模型,研究了围压等因素对盘形滚刀切削载荷的影响。

综上所述,HJC材料模型能够很好的反映多金属硫化物的特性,故选用HJC模型作为多金属硫化物数值分析的材料本构模型比较好。

HJC模型最初由T J Holmquist等[17]针对于承受大应变大应变率条件下的混泥土提出的本构模型,后被推广到岩石材料。如图3所示,HJC模型强度以特征化等效应力描述,屈服面方程为:

σ*=[A(1-D)+BP*N](1+Clnε*)。

(1)

表3 多金属硫化物三轴压缩实验测试数据Table 3 Test data of triaxial compression for polymetallic sulfide

其中:σ*=σ/fc为标准化等效应力(σ为实际等效强度,fc为材料的静态抗压强度);D为损伤度(0≤D≤1.0) ;P*=P/fc为标准化的静水压力(P为实际压力);ε*=ε/ε0为无量纲的应变率(ε为实际应变率,ε0为参照应变率);材料常数A为标准化的内聚力强度系数;B为标准化压力硬化系数;N为压力硬化指数;C为应变率系数。

图3 HJC强度模型Fig.3 The HJC strength model

HJC 模型以等效塑性应变和塑性体积应变引起的损伤累积来描述损伤破碎,其表达式为:

(2)

式中:ΔεP,ΔμP分别为单个计算循环内单元的等效塑性应变增量和塑性体积应变增量;D1和D2为损伤常数;T*=T/fc为材料所能承受的标准化最大拉伸压力,T为材料可以承受的最大拉伸强度。

2.2 模型参数确定

海底多金属硫化物赋存深度为1 500~3 000 m,矿体所受围压为15~30 MPa。结合多金属硫化物物理力学特性实验参数,与相关的文献中HJC模型的确定方法,得到多金属硫化物用于LS-DYNA数值分析的材料本构模型参数,其主要参数如表4所示。表中,密度ρ取自取自多金属硫化物样品密度实验测得的湿密度值;剪切模量G=E/2(1+ν),其中E为弹性模量、ν为泊松比,取自样品单轴压缩实验测得值;内聚力强度系数A=σc/fc,其中内聚力σc取自三轴压缩实验测得样品内聚力值,抗压强度fc取自样品单轴压缩实验测得值;标准压力硬化系数B、压力硬化指数N、应变率系数C参照参考文献[18][19]中的确定方法,并利用实验数据拟合得到;抗拉强度T由混凝土劈裂抗拉试验公式T=0.62(fc)0.5得到;压碎压力pcrush=fc/3;压碎体积应变μcrush=Kε/pcrush,其中弹性体积模量Kε=E/3(1-2ν);压实体积应变μlock=ρg/ρ-1,ρg为实密度,通过压缩实验中被压实的试样所测得;其余参数:参考应变率ε0,参考最小塑性应变EFmin,归一化最大强度Smax,压实压力plock,损伤参数D1、D2,压力常数K1、K2、K3参考煤岩和混凝土相关参数得到。

表4 海底多金属硫化物的HJC模型主要参数Table 4 The main parameters for HJC model of SMS

2.3 多金属硫化物HJC模型仿真验证

为验证本文所确定的多金属硫化物HJC本构模型的参数合理性,本文基于LS-DYNA仿真平台进行了多金属硫化物的单个单元的单轴和三轴拉伸/压缩仿真,把仿真结果与实验测得数据进行对比。

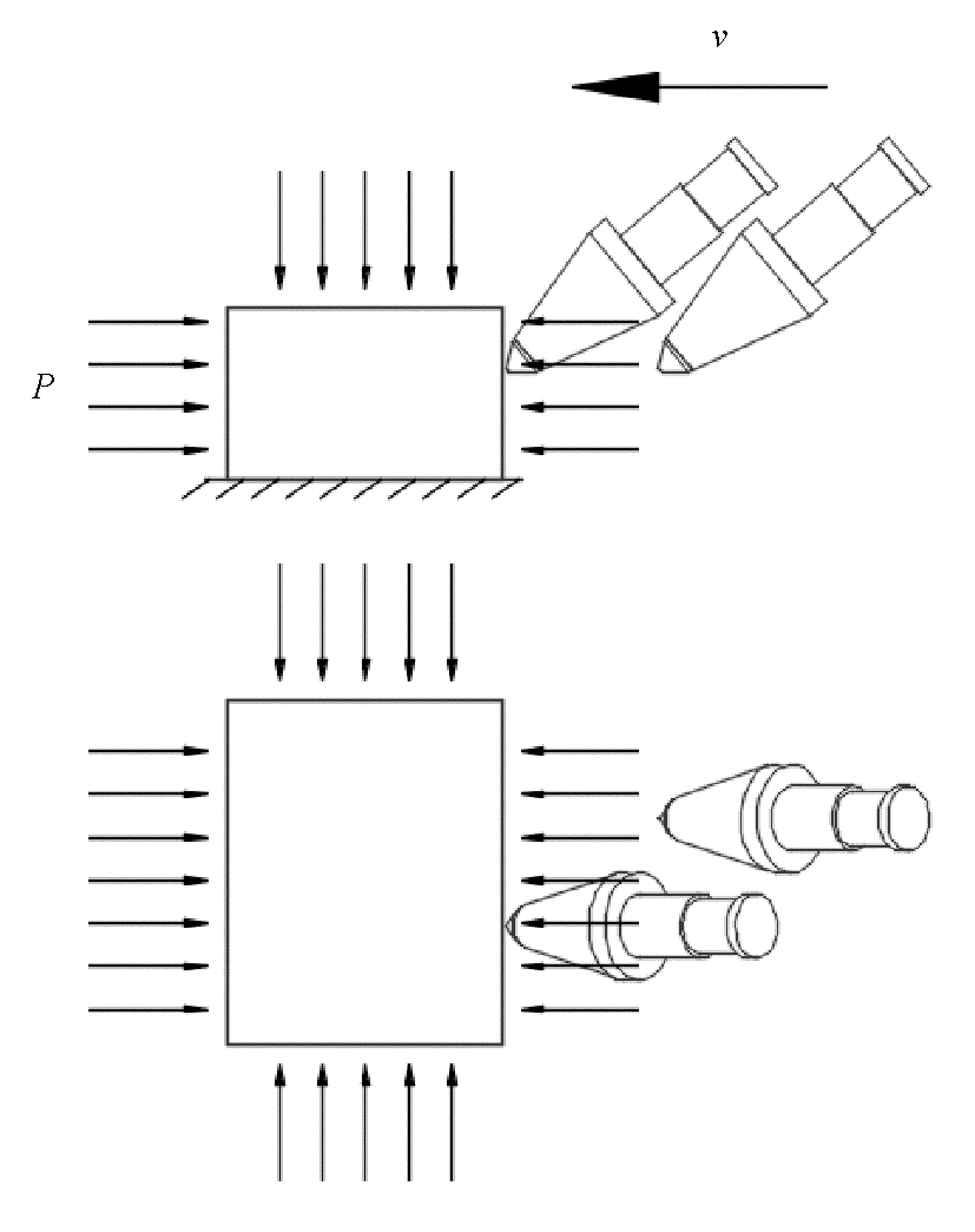

仿真模型采用边长为15 cm且仅含有一个单元的立方体进行数值模拟,如图4所示。将单元底面固定,仿真采用位移加载法,在单元上表面4个节点上施加位移载荷,位移加载速率为v=1 m/s,同时,为模拟三轴压缩实验的等侧压加载,在单元4个侧面施加相同压力P(单轴拉伸/压缩模拟P=0)MPa。为了忽略应变率效应影响,将应变系数C设为零。

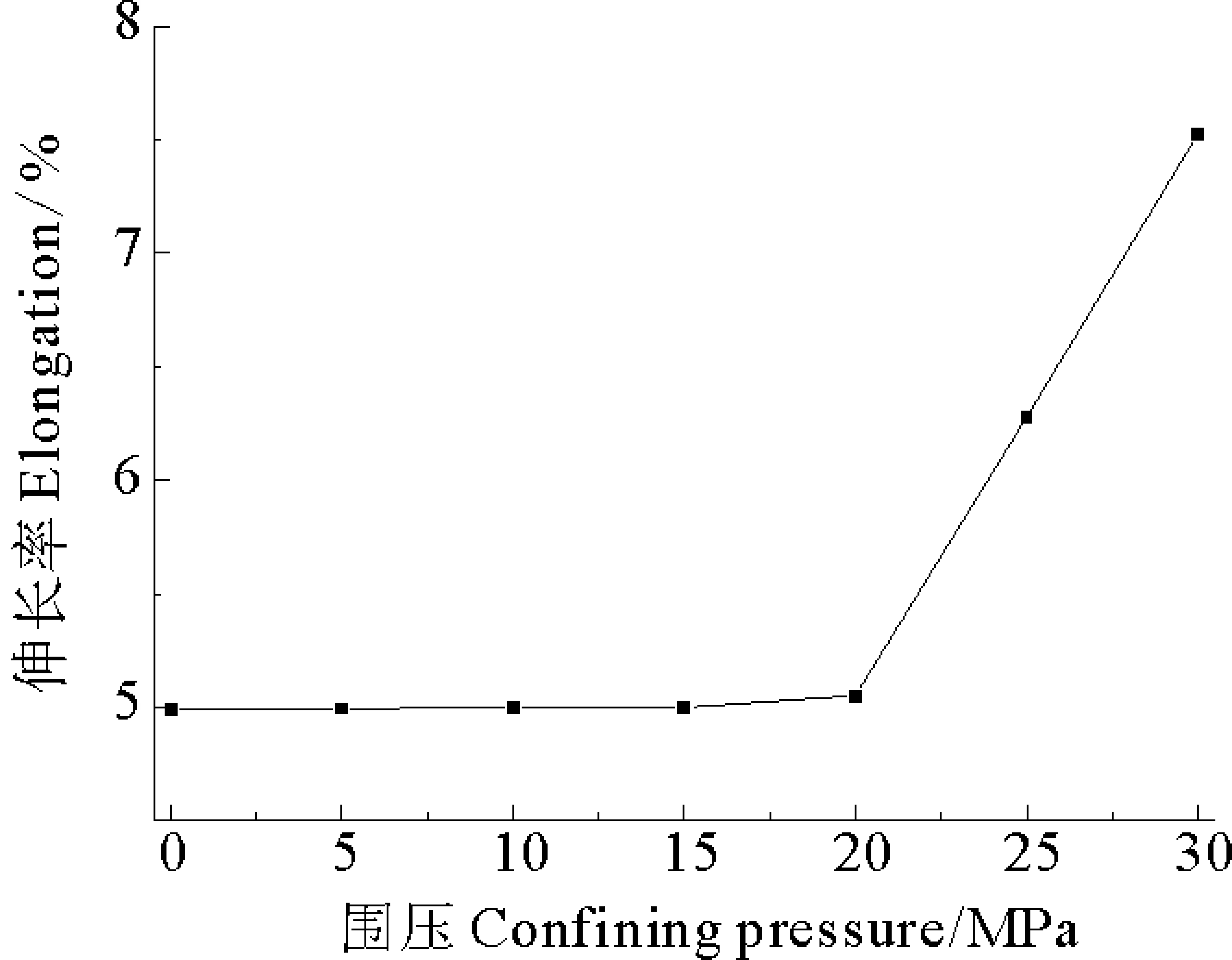

图4 单个单元单轴/三轴压缩/拉伸仿真示意图Fig.4 Diagram of single element simulation

仿真进行了不同围压情况下的多金属硫化物单个单元的压缩/拉伸数值模拟。得到不同围压情况下的多金属硫化物的抗压强度,如表5所示,相应的拟合曲线如图5。从图5可以看出多金属硫化物的抗压强度与海水围压有着很大的关系,随着海水围压的增大,多金属硫化物的抗压强度有显著的增大。不同的海水围压下,多金属硫化物表现出不同的力学性能,所以多金属硫化物的切削破碎研究不能完全照搬陆地采矿的成熟技术。图5中仿真数据拟合曲线与实验数据拟合曲线具有较好的吻合度,这说明HJC材料模型的选择与多金属硫化物的真实矿体有着良好的接近,本文确定的参数基本合理,为多金属硫化物的数值模拟提供了合理的材料本构模型。不同围压下多金属硫化物单个单元拉伸破坏前的伸长率,如表6所示,相应的拟合曲线如图6所示。材料力学中定义破坏前伸长率大于5%的材料为塑性材料,小于5%的为脆性材料,从图6可以看出当围压超过20~ 25 MPa区间范围内的某个特定值时,多金属硫化物将会产生明显的脆-延转化。

表5 单个单元压缩峰值强度仿真与实验数据统计Table 5 Simulation and test data of peak compression strength in single element

表6 单个单元失效前伸长率仿真数据统计Table 6 Data statistics of elongation before failure in single element simulation

3 多金属硫化物截齿切削的数值模拟

3.1 仿真模型建立

海底多金属硫化物矿石与中等硬度的煤岩性质类似,对多金属硫化物切削可以参考陆地采煤技术,目前对海底多金属硫化物切削研究中大都采用的是螺旋滚筒切削。滚筒在切削矿体过程中主要依靠截齿对矿体进行切削破碎,工程上一般采用镐型截齿。为研究多金属硫化物高海水围压条件下的切削破碎特性,本文对镐型截齿切削海底多金属硫化物矿体过程进行模拟,对切削过程中截齿的动力学特性进行研究。

基于上文已经确定的HJC模型,利用数值模拟的方法模拟多金属硫化物的双齿切削情况,对多金属硫化物高海水围压条件下的破碎动力学特性开展研究。建立如图7所示模型,矿体底面固定,为模拟矿体切削所在的围压环境,在矿体侧面和上表面施加压力P,同时在侧面添加无边界反射条件来阻止切削应力波在边界回弹,模拟无限域的多金属硫化物矿体。双齿以相同的切削深度和速度先后切入矿体中。

图5 单个单元压缩峰值强度仿真与实验曲线图Fig.5 Peak compression strength vs.confining pressure

图6 单个单元伸长率与围压关系图Fig.6 Elongation vs.confining pressure in single element in single element simulation simulation

3.2 结果分析

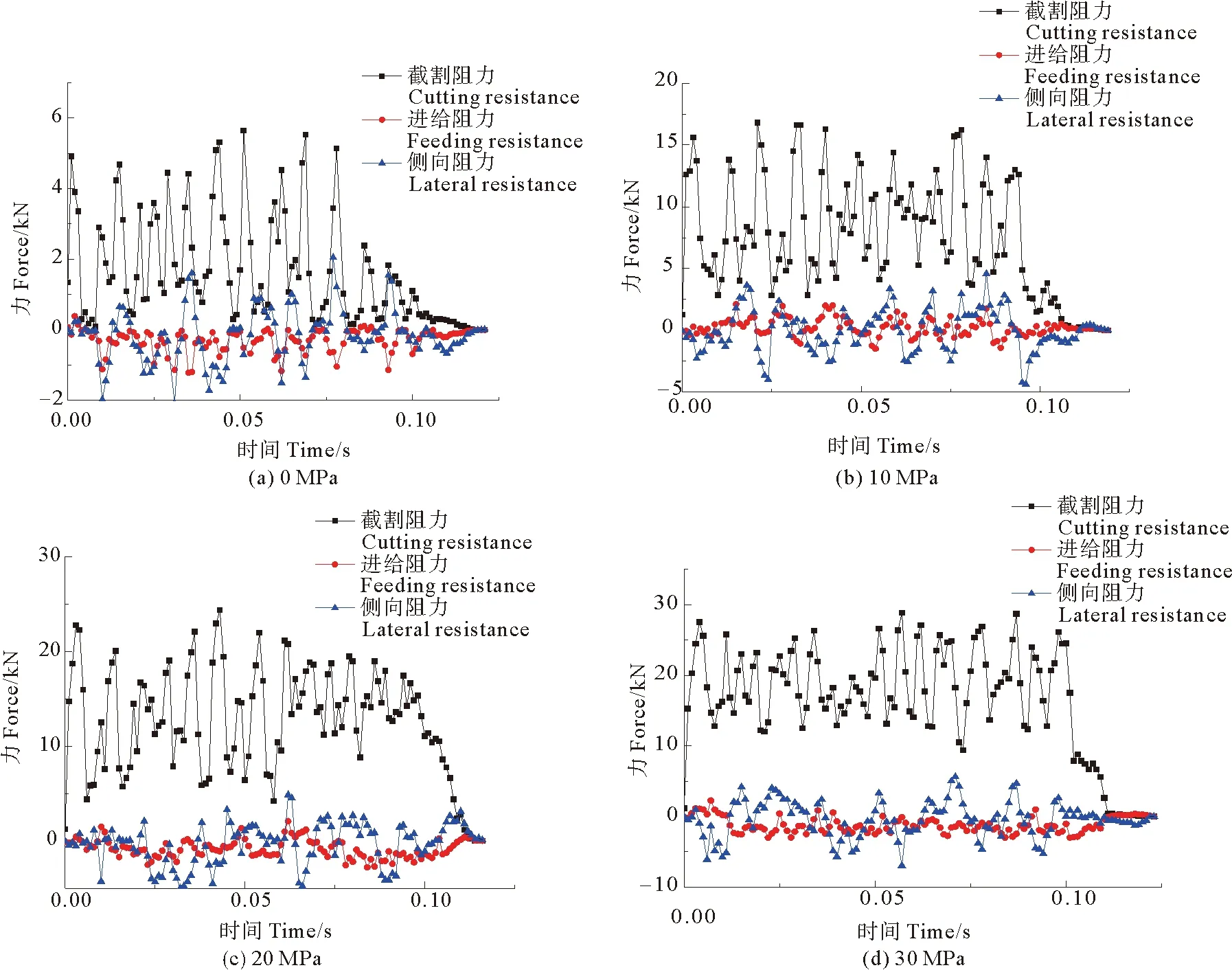

设置不同的压力载荷模拟多金属硫化物在不同围压下的切削,得到不同围压下多金属硫化物切削的力学特性曲线,如图8所示。从图中可以看出,截割阻力和进给阻力是切削阻力的主要部分,其载荷变化曲线类似于脉冲载荷曲线,说明硫化物矿体在截齿作用下的切削,经历了截齿挤压截入、矿体被压实、切屑产生积累三个过程,符合一般的岩石跃进型理论。

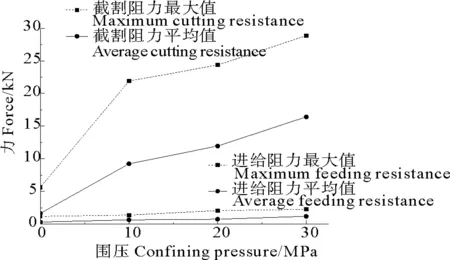

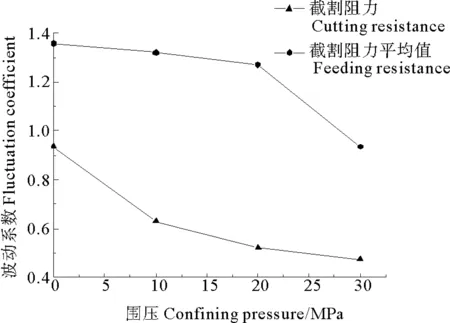

不同围压下截割阻力和进给阻力的最大值及平均值曲线,如图9所示。截齿在切削矿体过程中,其载荷是不断波动的,截齿负载的这种波动性对截齿切削的平稳性和寿命都有很大的影响。为定量分析截齿波动性大小,引入波动系数概念,将截齿载荷标准差与平均值的比值定义为载荷的波动性系数。载荷的波动系数反映了瞬时值偏离平均值的程度,其曲线如图10所示。从图中可以看出,随着围压的增大,多金属硫化物的强度增强,多金属硫化物截割阻力和进给阻力明显增大,由此可见围压效应对多金属硫化物切削有很大的影响。此外,随着围压的增大截齿的切削阻力波动性明显减小,多金属硫化物由脆性向塑性发生转换,而且由于海水围压的作用,积累在截齿前端面的切屑对截齿产生较大的黏着力。

图7 截齿切削多金属硫化物仿真示意图Fig.7 Diagram of picks cutting SMS

4 结论

(1)对海底多金属硫化物试样进行了不同围压下的单/三轴压缩实验,得到了海底多金属硫化物的物理力学特性数据,实验结果表明随着围压的增大,多金属硫化物的起裂应力和破碎时的峰值应力都会有显著的增大。

(2)通过对比不同强度准则和材料模型,分析得到考虑矿体承受高静水围压和大变形行为的HJC(Holmquist-Johnson-Cook)材料本构模型比较适合在多金属硫化物数值模拟中运用,并在实验数据的基础上进行了相应参数的确定。

(3)多金属硫化物单个单元的压缩数值模拟仿真结果表明,多金属硫化物不同围压下抗压强度仿真数据拟合曲线与实验数据拟合曲线具有较好的吻合度,HJC材料模型的选择及参数的确定基本合理,为后续多金属硫化物开采技术的数值模拟提供了材料模型基础;单个单元拉伸数值模拟仿真结果表明,当海水围压超过20~25 MPa区间内的某个特定值时,多金属硫化物将会产生明显的脆-延转化。

图8 不同围压下截齿的三向力Fig.8 Triaxial resistances under different confining pressures

图9 载荷最大值及平均值曲线Fig.9 Maximum values and average values of forces

图10 载荷波动性曲线Fig.10 Volatility coefficient of forces

(4)双截齿切削多金属硫化物的数值模拟仿真表明:多金属硫化物的切削过程符合一般岩石的“跃进型”理论,并发现随着围压增大,截齿受到的阻力增大,波动性降低。