几何拘束对镍基合金裂纹扩展速率影响的有限元分析

2018-10-16,,

,,

(1. 西安科技大学 理学院,西安 710054; 2. 西安科技大学 机械工程学院,西安 710054)

镍基合金及其焊缝金属被广泛用于核电一回路压力容器及异种金属焊接接头中,这些焊接接头的应力腐蚀开裂(SCC)是核电构件的一种重要破坏形式[1]。为实现准确的焊接构件完整性评价和寿命预测,精确预测在役构件的SCC裂纹扩展速率(CGR)显得尤为重要[2]。受到异种金属焊接接头材料力学不均匀性和残余应力的影响,用慢应变速率试验(SSRT)等方法精确测定焊接构件的应力腐蚀CGR非常困难。工程实践表明,即使是同种材料,裂尖拘束效应对构件的CGR也有很大影响。通常将裂纹尺寸、试样或结构几何与加载方式等引起的拘束效应称为几何拘束,几何拘束可进一步分为面外拘束和面内拘束[3]。目前的研究主要针对裂尖拘束效应对材料与结构断裂行为的影响[4]、拘束参数的定量化表征[5-7]、复合拘束效应对高温蠕变裂纹CGR的影响规律和机理[8-10],关于几何拘束效应对SCC裂纹扩展速率影响的研究还较少,究其原因,是由于应力腐蚀裂纹扩展的影响因素众多,要从试验中单独剥离出几何拘束对CGR的影响存在一定难度。

鉴于CGR试验的费时费力和电子计算机计算能力的飞速发展,数值模拟技术被越来越多地应用于裂纹扩展速率的分析,本工作以镍基合金600为研究对象,建立了不同厚度和裂纹长度紧凑拉伸(CT)试样的有限元模型,对不同拘束状态的裂纹尖端力学场和表征SCC裂纹扩展速率的主要参量进行了研究,进一步分析了试样厚度和裂纹长度这两种几何拘束条件对镍基合金SCC裂纹扩展速率的影响,以期对长期服役的低拘束核电焊接构件的寿命预测和完整性评价提供借鉴。

1 模型的建立

1.1 几何和有限元模型

选用带预制裂纹的CT试样。按照美国ASTM E399-90标准,1T-CT试样的几何尺寸如图1所示,宽度W=50 mm,通过改变厚度B(B=0.05W、0.1W、0.2W、0.3W、0.4W和0.5W)来改变面外拘束,通过改变裂纹长度a(a=0.5W、0.6W和0.7W)来改变面内拘束。

图1 1T-CT试样的几何尺寸(W=50 mm,a=0.5 W)Fig. 1 Geometric size of 1T-CT specimen(W=50 mm,a=0.5 W)

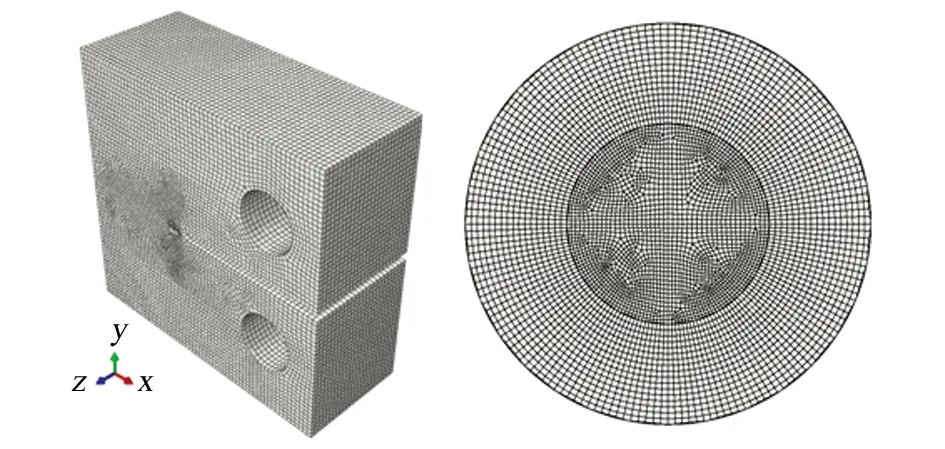

试样全局模型和裂尖局部区域的有限元网格如图2所示,均采用8节点六面体实体单元(C3D8)。为获得较为详细准确的裂尖应力应变,在裂尖处对网格进行了细化,以B=0.5W,a=0.5W的1T-CT试样为例,其全局模型单元总数为177 408,裂尖局部区域单元总数为83 540。

在对各断裂力学参量进行对比分析时,取恒定载荷作为各有限元模型的加载条件。通常对试样施加恒定载荷[11]使裂尖的应力强度因子KI=30 MPa·m1/2。为研究载荷水平对SCC裂纹扩展速率的影响,还取恒载荷KI=10 MPa·m1/2和KI=20 MPa·m1/2。

(a) 1T-CT试样(b) 裂尖区域图2 1T-CT试样的有限元网格Fig. 2 Mesh of the 1T-CT specimen (a) and the detail around crack tip (b)

1.2 材料模型

镍基合金600属于幂硬化材料,本构关系通常用Ramberg-Osgood关系来表征

(1)

式中:ε为真实应变,包含弹性和塑性应变;σ为真实应力;σ0和ε0分别为屈服应力和屈服应变;α和n分别为材料的应变硬化系数和硬化指数。在340 ℃高温高压水环境中,镍基合金600相关力学参数如下[2]:杨氏模量(E)为189 500 MPa,泊松比(v)为0.286,屈服应力(σ0)为436 MPa,应变硬化系数(α)为3.075,硬化指数(n)为6.495。

1.3 SCC裂纹扩展速率定量分析

根据滑移溶解理论建立的FORD-ANDRESRN模型[12-13],裂纹扩展速率为

(2)

又有

(3)

式中:Mmol为金属原子的摩尔质量,ρ为金属的密度,F为法拉第常数,z为溶解过程中的电荷变化,i0为裸露金属表面的氧化电流密度,t0为环境中溶解电流衰减开始的时间常数。f为裂尖表面氧化膜的断裂应变。

对于式(2),距离扩展裂尖前缘特征距离r0处的裂尖应变εct可以用塑性应变εp来代替,有

εct=εp|r=r0(4)

式中:r为裂纹尖端前缘的距离,当裂纹扩展时,r的变化会导致裂尖的塑性应变增大,则有

(5)

式中:dεp/da是扩展裂纹前缘,裂尖特征距离r0处的塑性应变率。

将式(5)代入式(2),得到材料在高温水环境中的SCC裂纹扩展速率为

(6)

目前,可以用有限元方法对特征距离r0处的塑性应变率dεp/da进行求解[2],进而得到含缺陷构件的SCC裂纹扩展速率并对其进行寿命预测,而特征距离r0的选定和裂尖塑性区有很大关系,一般在几十微米以内[14]。

考虑到裂纹延展中的应变重新分配,SHOJI等[15-16]根据裂尖应变梯度理论提出

(7)

在应力强度因子K不变的情况下,式(7)的第一项可忽略不计。即

(8)

从式(8)可以得到,特征距离r0处的塑性应变率dεp/dr成为影响裂纹SCC行为的唯一力学因素,对于某一材料裂纹尖端固定的电化学环境,裂尖的塑性应变率与裂纹的扩展速率实质上是一致的。

2 结果与讨论

2.1 试样厚度对SCC裂尖塑性应变率的影响

不同厚度1T-CT试样裂纹尖端的塑性应变率沿裂纹前端的分布如图3所示。计算时,用裂尖的法向塑性应变ε22来代替式(5)中的裂尖塑性应变εp。随着裂尖恒载荷KI的增大,裂尖塑性应变率dεp/dr逐渐增大,即载荷越大,裂纹扩展速率越大,这与LU等[16]研究的冷加工316L不锈钢的应力腐蚀裂纹扩展速率结果是一致的。低载荷水平条件下,试样厚度引起的裂尖拘束效应对裂纹扩展速率的影响较明显。特征距离范围内,r0<100 μm时,不同厚度试样的法向塑性应变率几乎相等。当KI≥20 MPa·m1/2时,在高载荷水平条件下,不同厚度试样裂尖的裂纹扩展速率趋于一致,拘束效应对裂纹扩展速率几乎没有什么影响。从某种意义上来说,裂尖塑性应变率属于裂纹扩展驱动力的一种,是促进裂纹扩展的;但是随着拘束和载荷的减少,浅裂纹结构的断裂韧性甚至能增大好几倍,即低载荷薄试样的裂纹扩展阻力比厚试样的大。因此,对于特征距离r0处差别不大的塑性应变率,厚试样的裂纹扩展速率大于薄试样的。这与谈建平等[9-10]关于高温转子钢蠕变裂纹扩展速率和304不锈钢疲劳裂纹扩展速率的试验结果吻合。当试样的厚宽比B/W≥0.3时,裂尖塑性应变率比较接近,说明厚试样的裂尖拘束效应对裂纹扩展速率的影响不明显。

(a) KI=10 MPa·m1/2(b) KI=20 MPa·m1/2(c) KI=30 MPa·m1/2图3 不同KI条件下试样厚度对裂尖塑性应变率的影响Fig. 3 Effect of specimen thickness on the normal plastic strain rates at crack tips with different KI

2.2 裂纹长度对SCC裂尖应变率的影响

由于低载荷水平下试样厚度所引起的拘束效应比较明显,研究了KI=10 MPa·m1/2时,裂纹长度对1T-CT试样裂尖塑性应变率的影响。由图4可见:特征距离范围内,r0<100 μm时,不同厚度深裂纹试样的塑性应变率比较接近,裂纹长度a越大,裂尖应变率越小,长裂纹的扩展速率较小。试样较薄时,裂纹长度对SCC裂尖塑性应变率几乎没有影响;试样较厚时,裂纹长度所引起的拘束效应才显现出来[17]。对比图4和图3,对于试样厚度和裂纹长度两种不同的拘束条件,试样厚度的拘束水平对裂纹扩展速率的影响大于裂纹长度对其的影响。

(a) B=0.05 W(b) B=0.3 W(c) B=0.5 W图4 试样厚度不同时,裂纹长度对裂尖法向塑性应变的影响Fig. 4 Effect of crack length on the normal plastic strain rates at crack tips with different thickness of sample

3 结论

(1) 不同厚度试样裂尖特征距离范围内的法向塑性应变率非常接近,厚试样的裂纹扩展速率高于薄试样的。低载荷水平条件下,试样厚度引起的裂尖拘束效应对裂纹扩展速率的影响较明显。高载荷水平条件下,不同厚度试样的裂尖拘束度趋于一致。B/W≥0.3时,试样厚度引起的裂尖拘束效应对CGR几乎没有影响。

(2) 与薄试样相比,试样较厚时,裂纹长度所引起的拘束效应较明显。对于试样厚度和裂纹长度两种不同的拘束条件,试样厚度引起的拘束效应对裂纹扩展速率的影响大于裂纹长度对其的影响。

(3) 核电焊接构件的SCC裂尖长期处于低拘束低载荷状态,要对其裂纹扩展速率进行准确的定量预测,裂尖拘束效应对裂纹扩展速率的影响不容忽视。