氨基酸发酵废水的分类处理和利用

2018-10-16,,,,

,,,,

(1.呼伦贝尔东北阜丰生物科技有限公司,内蒙古 呼伦贝尔 162650;2.山东阜丰发酵有限公司,山东 临沂 276600)

玉米加工过程由初加工产品淀粉至深加工淀粉糖、氨基酸,此过程除主产品外,还包括纤维、玉米胚芽、浸泡液、淀粉糖脱色废渣和氨基酸提取液等副产品,是优化产业结构、延长产业链和增加产品附加值的具体表现.加工过程中产生的废水主要包括各车间提取氨基酸后产生的废水(高浓废水)、各车间浓缩冷凝水及糖化废水(中浓废水)、各车间设备清洗水(低浓废水)、锅炉反渗透排污水、循环冷却排污水等生产废水以及生活污水等.应根据不同的水质特点对废水进行相应的处理和处置.母液和冲洗水构成了氨基酸产品生产过程中的主要废水来源,两者成分基本相同[1].关于氨基酸发酵废水的处理,前人已做了大量的研究工作,如石璐从多种样品中筛选菌种,共筛得10 株霉菌和2 株细菌,这些絮凝剂产生菌的絮凝率在70%以上[2];田健等筛选的PannonibacterphragmitetusMB7菌株具有较高的絮凝活性,能够应用发酵液预处理[3];同时,溶氧浓度与营养元素对味精废水的生物处理的影响等也有一些研究成果[4].

呼伦贝尔东北阜丰生物科技有限公司目前采用的A2/O和AB工艺,废水中COD和氨氮的去除效率均达90%以上,两项主要指标值优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准限值,远低于《味精工业污染物排放标准》(GB 19431—2004)和《淀粉工业水污染物排放标准》(GB 25461—2010)等行业标准限值要求.根据高、中、低浓度废水的成分,有针对性地采取相应的处理措施,既可以提高资源的利用率,又可以降低污染物排放,产生更好的经济、社会和环境效益.

1 水资源利用与清洁生产水平概况

以呼伦贝尔东北阜丰生物科技有限公司为例,新鲜水主要用于制糖车间、谷氨酸车间、谷氨酸钠车间和苏氨酸车间,其次是生活用水、设备清洗用水以及锅炉用水.谷氨酸车间发酵罐由于中水不能满足谷氨酸的发酵要求而产生部分循环水外排;其余生产废水分高、中、低浓度分别进入污水处理站的不同工序处理,处理后的污水部分经过深度处理(好氧深度处理、砂滤)后回用于循环水站,中水回用于生产循环水冷却系统,循环水利用率达到90%,单位产品耗水量为8.20 m3/t,两项指标均达到《清洁生产标准味精行业》一级标准.

2 废水处理概述

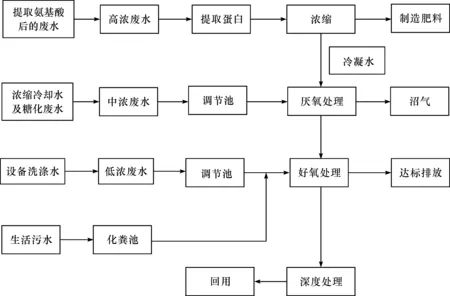

氨基酸发酵高浓度废水提取蛋白后进行浓缩,喷浆造粒生产有机-无机复混肥.浓缩产生的冷凝水与中浓度废水一起进入污水处理站的厌氧设施,厌氧产生的沼气回收后进入热风炉燃烧.厌氧排水与各车间低浓度废水一起进入污水处理站进行好氧生化处理;生活污水经过隔油池隔油后进入化粪池收集,排往好氧池生化处理,好氧处理后的污水部分经过深度处理(好氧深度处理、砂滤)后回用于循环水站和厂区绿化,部分直接排往城市污水处理厂;发酵罐循环水排污至产业园区泄洪渠;蒸气冷凝水回收后直接回用于动力锅炉;反渗透后高浓度盐水与提取蛋白后的高浓废水喷浆造粒生产有机-无机复混肥;液氨罐区喷淋废水直接进入好氧池生化处理.污水处理站排污口和发酵罐循环水排污口均安装了在线监测系统,系统运行稳定.东北阜丰公司污水处理工艺流程见图1.

图1 污水处理工艺流程示意图Fig.1 The treatment process of sewage

3 分类处理

3.1 高浓度废水处理

刘丽等[6]利用浓缩味精废液稀释液作为枯草芽孢杆菌F-2(Bacillussubtilis)的培养基,培养效果较好,并对该培养基的优化方法进行了进一步研究.闫灵均[7]等提出了利用谷氨酸发酵高浓度废液与玉米秸秆水解混合生产生物絮凝剂、机复合肥和菌体蛋白饲料的味精废水资源化综合利用方案.陈佳等[8]充分利用味精废水和棉粕资源,利用微生物发酵,降低了底物中的游离棉酚,并将非蛋白氮转化为微生物蛋白质,提高产品蛋白质的质量.章佳佳等[9]采用味精生产过程中的离交尾液作为发酵基质生产普鲁兰多糖.由武汉城市建设学院研究开发的微生物絮凝剂普鲁兰,用于味精废水的预处理,浊度去除99%以上,COD去除达30%~40%,蛋白质回收率达86.9%[10].

随着技术的发展,蛋白提取工艺也在不断改进.氨基酸废液中的氨基酸态氮和氨氮均可被酿酒酵母较好地利用.曾德霞等[11]研究表明:通过改善发酵工艺,可较好地将氨基酸废液中的氨氮转化为酵母菌体蛋白.各味精生产厂家一般都对母液中的菌体蛋白进行提取和回收处理,根据菌体的特点,常用的方法有高速离心分离法、超滤法和絮凝沉淀等[12].在絮凝沉淀法应用过程中,聚丙烯酸钠絮凝效果好、用量少、无毒,能适应较低范围的pH,在味精废水菌体蛋白回收中已被广泛使用.田晓燕等[13]的研究结果表明:絮凝剂质量分数为0.2%和0.4%的蛋白絮凝效果接近,从节约资源角度考虑,选取絮凝剂配成0.2%为优化质量分数,同时确定发酵尾液的最佳控制温度为50~60 ℃.周涛等[14]研究了去除谷氨酸菌体过程中酶解的最佳工艺条件.

氨基酸废水中含有氨基酸、残糖和多种植物所需的微量元素,可采用浓缩、水解和中和等工艺,再造粒制成有机复合肥,用于提高农作物产量.赵萌等[15]把味精生产过程中排放的高浓度含氮有机废水混合后,经四效蒸发器,利用蒸气进行蒸发浓缩、调制后与污水厂排放的高氨氮剩余污泥一并送入喷浆造粒机造粒,干燥后制成有机复混肥.张一等[16]选用“三内”技术喷浆造粒干燥机来生产复混肥,证明了剩余污泥及高浓度有机废水喷浆造粒制备复混肥的工艺改造切实可行.在大量理论和实践研究的基础上,呼伦贝尔东北阜丰生物科技有限公司采取以下措施对企业产生的高浓度废水进行合理利用.

1) 高浓度废水蛋白提取

高浓度废水是各氨基酸车间发酵液,经提取氨基酸产品后的废液.收集后,送往环保车间统一处理.由于高浓废水pH普遍较低(pH 3.0~6.0),混合后pH为3.5~4.5.在废液中加入絮凝剂,菌体蛋白絮凝后经过滤得到清液和湿菌体蛋白.湿菌体蛋白采用管束烘干后外售.物料冷凝水直接去环保车间好氧工段处理,此工段物料烘干过程全部在管束内完成,不会有异味产生.管束干燥机干燥物料所产生的物料蒸汽采用循环冷却水冷却后去环保车间处理,循环冷却水回用.

2) 废液浓缩

提取完菌体蛋白之后的高浓废液与反渗透高盐水混合后,采用四效降膜式蒸发器进行浓缩至60 ℃.浓缩产生的冷凝水经密闭管道输送至调节池,经喷淋调节后进入IC(Internal circulation)厌氧装置.

3) 喷浆造粒

肥料生产采用喷浆滚筒造粒工艺,浓缩后的料液中加入钠盐、钾盐等混合,由热风炉提供热风进入滚筒造粒机,浓缩后的料液从喷枪口喷入,在热风作用下干燥并实现造粒.

3.2 IC厌氧处理

根据废水特点,厌氧处理装置采用在IC反应器的基础上开发成功的第三代高效厌氧反应器-内循环厌氧反应器.IC反应器由上、下两个反应室组成.下反应室为高负荷区,水力负荷和产气负荷都很大.上反应室为低负荷区,水力负荷和产气负荷比下反应室小得多,有利于污泥的滞留.由于上反应室有足够的空间来接纳下反应室过分膨胀的污泥,避免了污泥的过量流失.IC反应器通过上下2 个动力学过程不同的反应室的设置,实现了“高负荷与污泥流失相分离”,既保持反应器内的高生物量,又强化了传质过程,故有机负荷很高,IC反应器COD负荷可高达25 kg/(m3·d),处理高浓度废水效率达到80%~85%.项目产生的沼气经脱硫后替代燃煤燃烧,有效节约了能源,厌氧排水进入好氧处理池.

3.3 ASND好氧处理

污水处理中有机物的降解需要筛选适当的菌群[17].好氧处理工艺采用阜丰集团与北京工商大学[18]联合开发的ASND(Aerobic simultaneous nitrification and denitrification)技术,首创采用新型好氧反硝化菌株构建高效微生物菌群,可以在同一反应装置内同时进行目前国内污水处理工艺中必须分开在2~3 个反应装置内发生的生化/硝化/反硝化3 个步骤反应.

反应器内微生物菌种之间形成物质利用微循环和互补,反应装置内硝化产物直接进行反硝化,高浓度废水中有机物COD可直接作为反硝化碳源,而反硝化反应产生的碱度补充硝化所消耗的碱度.形成每种反应的产物成为下一步反应的原料的链式反应模式,因此可以处理高浓度COD有机负荷和氨氮负荷,脱氮工艺变得简单高效,COD可降解效率达到90%以上,氨氮脱除率达到90%以上.脱氮产物为N2,回到大自然,并使高浓度废水中的大部分COD有机物成为生化和反硝化的碳源,污泥产量极少,没有二次污染.

3.4 深度净化和回用

废水通过ASND好氧处理后,部分外排,大部分仍采用ASND技术进一步深度好氧处理,然后通过砂滤净化.经过砂滤池净化的水体用于循环冷却水补充和绿化用水.

发酵高浓废液喷浆造粒过程中添加Na,K等盐成分以提高肥料肥效,反渗透和循环水站排水主要污染物为Na,K等盐,因此将其掺入发酵高浓废液中浓缩,制造肥料,在减少污染物排放的同时,也实现了废弃物综合利用.

生产的有机-无机复混肥中盐分主要以Na、K为主,反渗透高盐水对含盐量的贡献仅为0.3%左右,其余大量盐分另外添加,因此反渗透高盐水用于浓缩喷浆造粒,能够满足肥料标准的要求.

4 结 论

提取工段产生的高浓度废水提取蛋白后进行浓缩送喷浆造粒生产复混肥,浓缩冷凝水与各车间物料蒸发产生的冷凝水、糖化废水汇合进入厌氧工段处理后,再与各车间产生的设备清洗水、经过隔油池和化粪池处理后的生活污水合并进入好氧气工段处理.经厌氧+好氧处理后的废水,监测结果达到《味精工业污染物排放标准》(GB 19431—2004)后,部分废水再经过好氧深度处理和砂虑实现中水回用,另一部分废水全部排入城市污水处理厂,全部废水能够做到达标排放.污水排放的各项指标中,总氮这项指标在《味精工业污染物排放标准》(GB 19431—2004)中未给出明确的限值要求,《淀粉工业水污染物排放标准》(GB 25461—2010)也根据目前行业的生产情况规定了总氮间接排放55 mg/L、直接排放30 mg/L的限值要求,目前东北阜丰公司的处理工艺可以满足行业排放标准要求.总氮作为城市污水处理的一项重要常规指标,通过对现有工艺的改良,通过控制碳氮比、好氧及缺氧段溶氧等采取针对性措施,在污染物排放稳定达标的基础上进一步提高总氮的处理效率,将产生更高的社会和环境效益.