基于遗传算法的注塑成型工艺参数优化

2018-10-16魏良庆彭成允

魏良庆,彭成允,刘 祥

(1.重庆科创职业学院 智能制造学院,重庆 402160; 2.重庆理工大学 材料科学与工程学院,重庆 400050)

0 前言

在注塑成型过程中,冷却时间约占整个成型周期的70%~80%[1]。冷却不良常常导致制品翘曲变形或产生表面缺陷,影响制品的外观质量、尺寸稳定性和使用性能[2]。随形冷却水道与零件轮廓匹配,可以实现快速、均匀冷却,有效缩短生产周期,产品更加可靠,性能更好,因而受到了的广泛关注。Vishnuvarthanan等[3]分析了熔体温度、模具温度、注射时间和冷却时间4个工艺参数对注塑成型周期的影响,并采用Moldflow模拟分析,得到了最佳注塑成型工艺参数组合及成型周期。朱宏峰[4]针对塑料花盆和汽车车灯壳两个塑料制品,利用ANSYS和Moldflow软件,分析了模具瞬态冷却过程和制品的注塑成型质量,得出注塑成型塑件的冻结层百分比、模腔表面温度场、冷却水温度变化和制品翘曲变形结果。顾永华等[5]分别对传统冷却水道以及随形冷却水道进行对比(成型工艺参数相同),发现采用随形冷却水道能显著降低冷却时间、塑件表面温差和模具表面温差,有利于提高模具寿命和塑件质量。谭景焕等[6]以某叶轮塑件为研究对象,采用不同方案进行随形冷却水道设计,并利用Moldflow对各种方案进行分析,选出了冷却效果最优的方案,并根据该方案进行了冷却水道和型腔的设计。

本文以某杯形塑料制件为例,设计了随形冷却水道模具,采用Moldflow对注塑成型过程进行了分析。建立了注塑成型周期与工艺参数的关系模型,对模型进行了验证研究。以注塑成型周期为研究目标,将遗传算法与Moldflow相结合,对注塑工艺参数进行了优化。

1 随形冷却水道设计

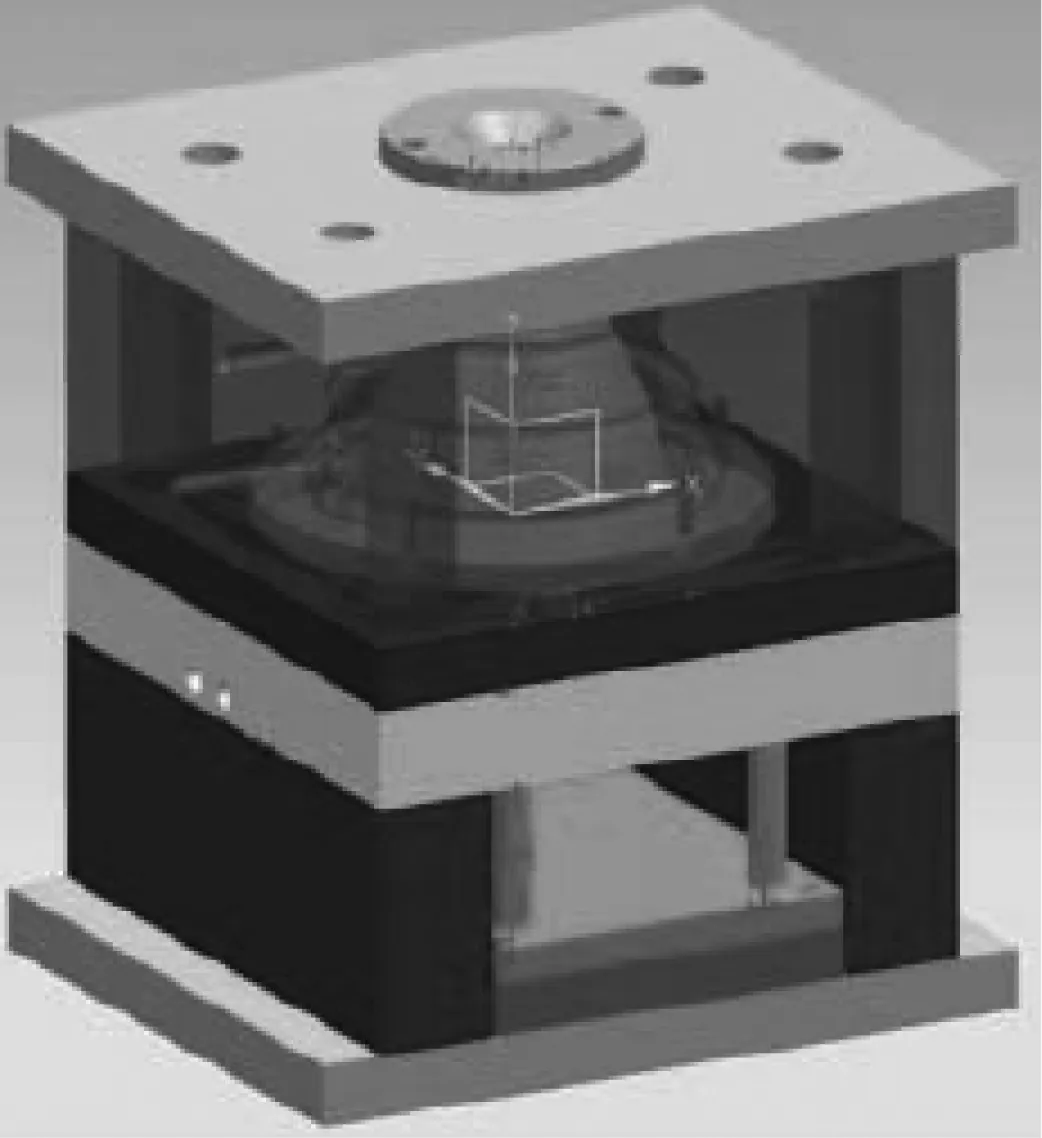

本文分析的对象是某杯形塑件,尺寸为φ136 mm×100 mm,塑件厚度为1 mm,所用原料为聚丙烯(牌号为PP AZ564,日本住友化工有限公司生产),模具设计为一模一腔,直浇口进浇。根据制件外形结构和尺寸,随形冷却水道模具见图1。

2 试验设计

Taguchi法是一种新的质量控制理论,其中的正交优化法是在试验设计中使用正交表的一种多因素优化方法。Taguchi正交试验属于多因子试验布置技术,基于标准的正交试验矩阵,通过用最少的试验次数,获得全因子试验中影响性能参数的所有信息,并由试验结果分析推断出影响试验目标的因素及最优参数组合,该方法在工艺优化研究中应用广泛[7]。

图1 随形冷却水道模具

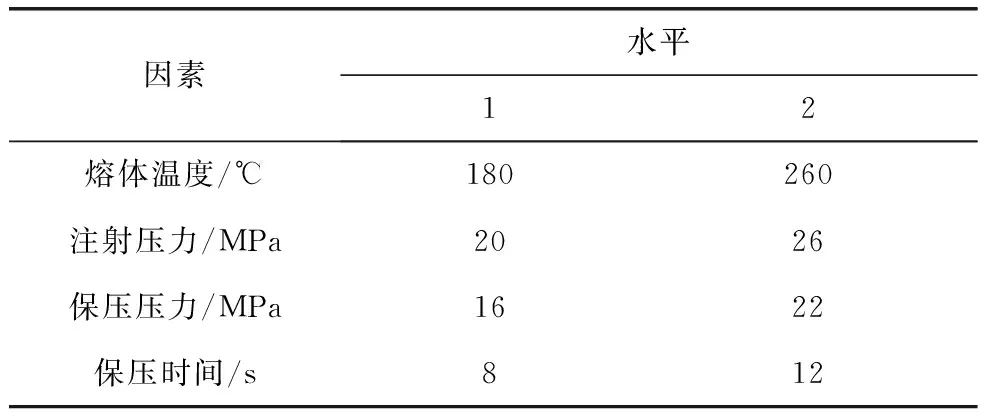

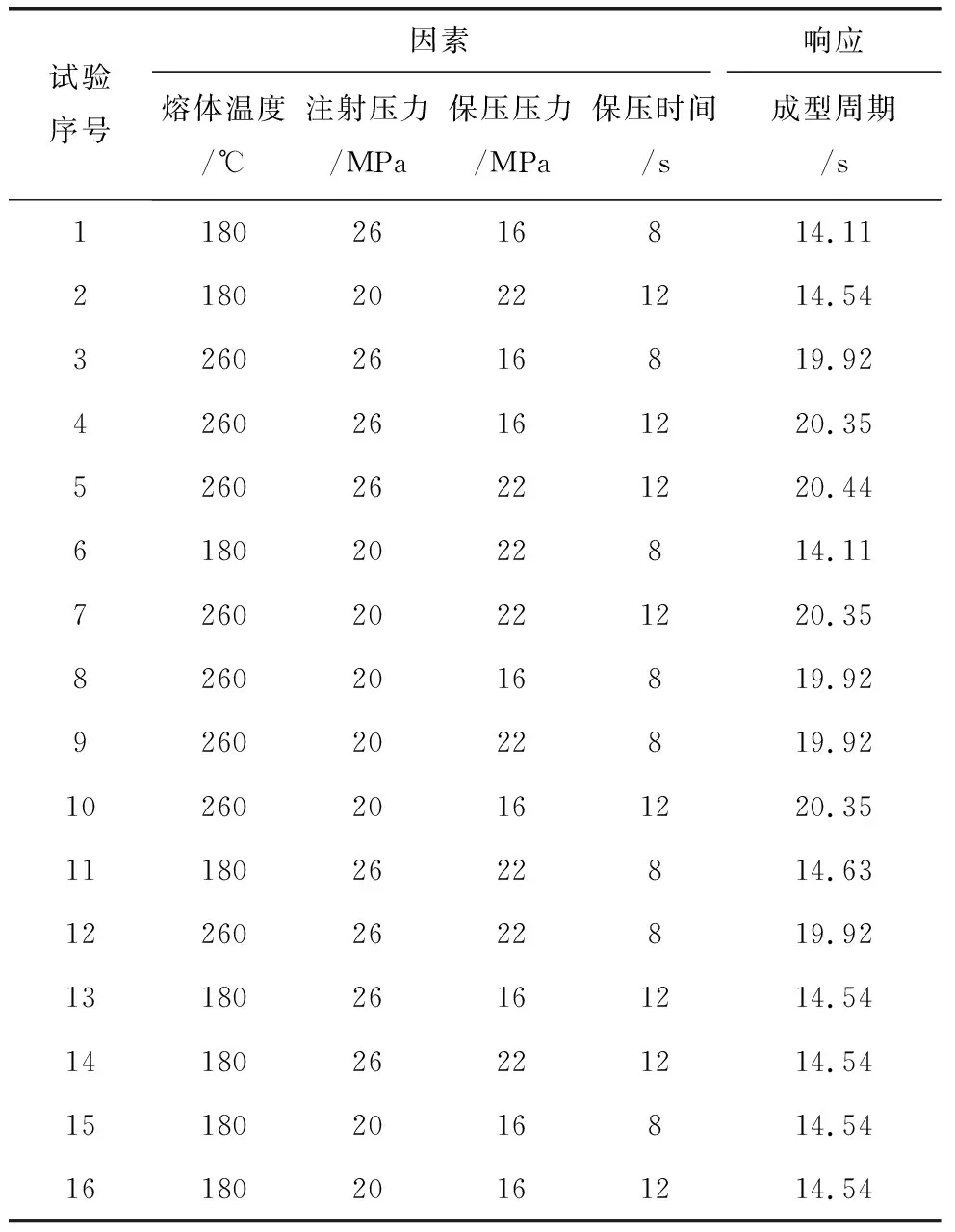

影响注塑成型周期的工艺参数较多,如塑件结构、模具结构、材料特性、浇口位置、冷却水道、熔体温度、注射压力等。本文选择熔体温度、注射压力、保压压力和保压时间为独立变量,响应变量为注塑成型周期。模具温度为30 ℃,冷却水温度为25 ℃。通过正交试验分析4个因素:熔体温度、注射压力、保压压力和保压时间。采用4因素2水平正交试验设计 (24=16),利用Moldflow进行模拟试验。各因素和水平设置见表1,不同工艺参数组合下的注塑成型周期变化如表2所示。

表1 试验因素与水平

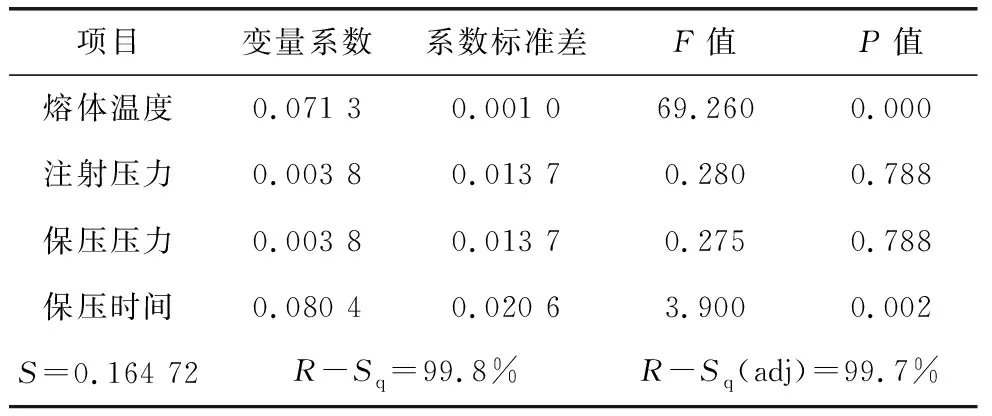

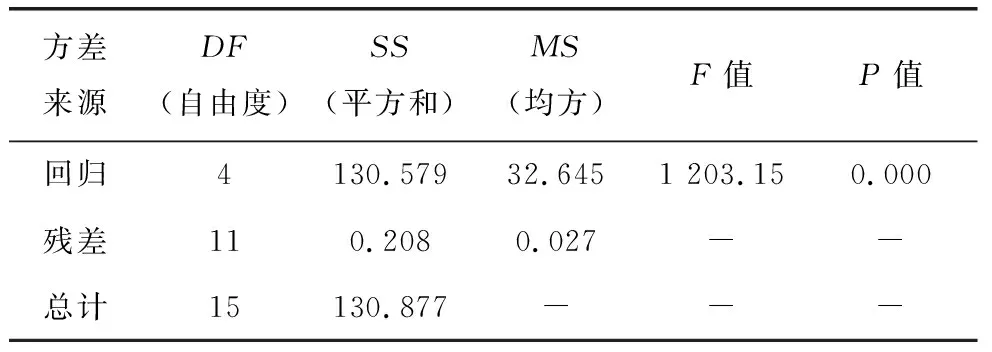

线性回归是利用数理统计中的回归分析,来确定两种或两种以上变量间相互依赖的定量关系的一种统计分析方法[8]。通过线性回归分析,根据注塑成型周期与影响因素之间的相关关系数据,从而建立用于预测最佳成型周期的线性回归方程。表3所示为线性回归分析的结果。表3中,F值表示各因素影响的显著水平的比值,F值越大,说明该因素的影响概率越显著。P值是当原假设为真时,所得到的样本观察结果或更极端结果出现的概率。P值越小,表明结果越显著。一般以P<0.05为有统计学差异,P<0.01为有显著统计学差异,P<0.001为有极其显著的统计学差异。从表3中可以看出,注射压力和保压压力对应的P值大于0.05,该模型的判定系数(R2)为99.8%。

表2 正交试验结果

表3 回归分析

表4 方差分析

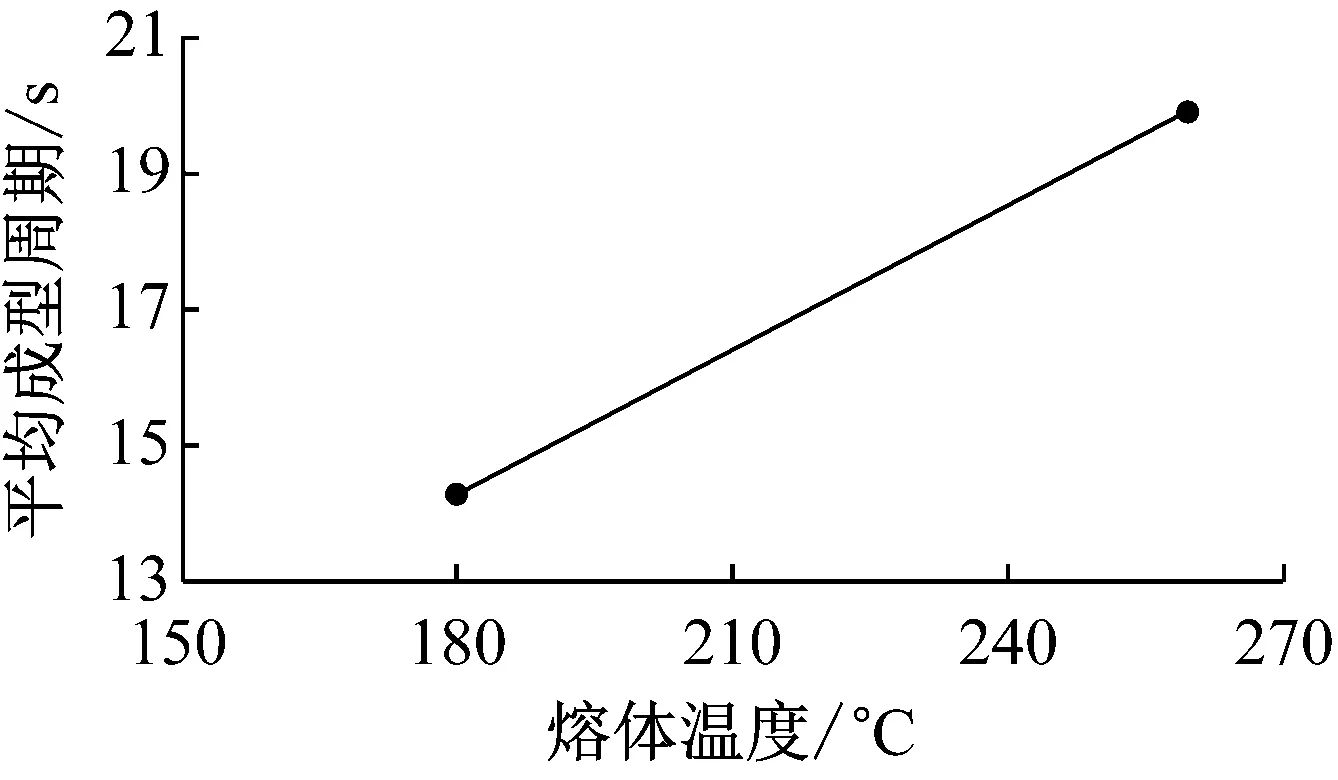

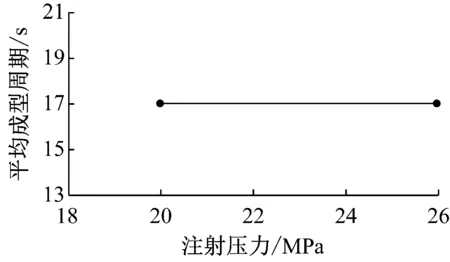

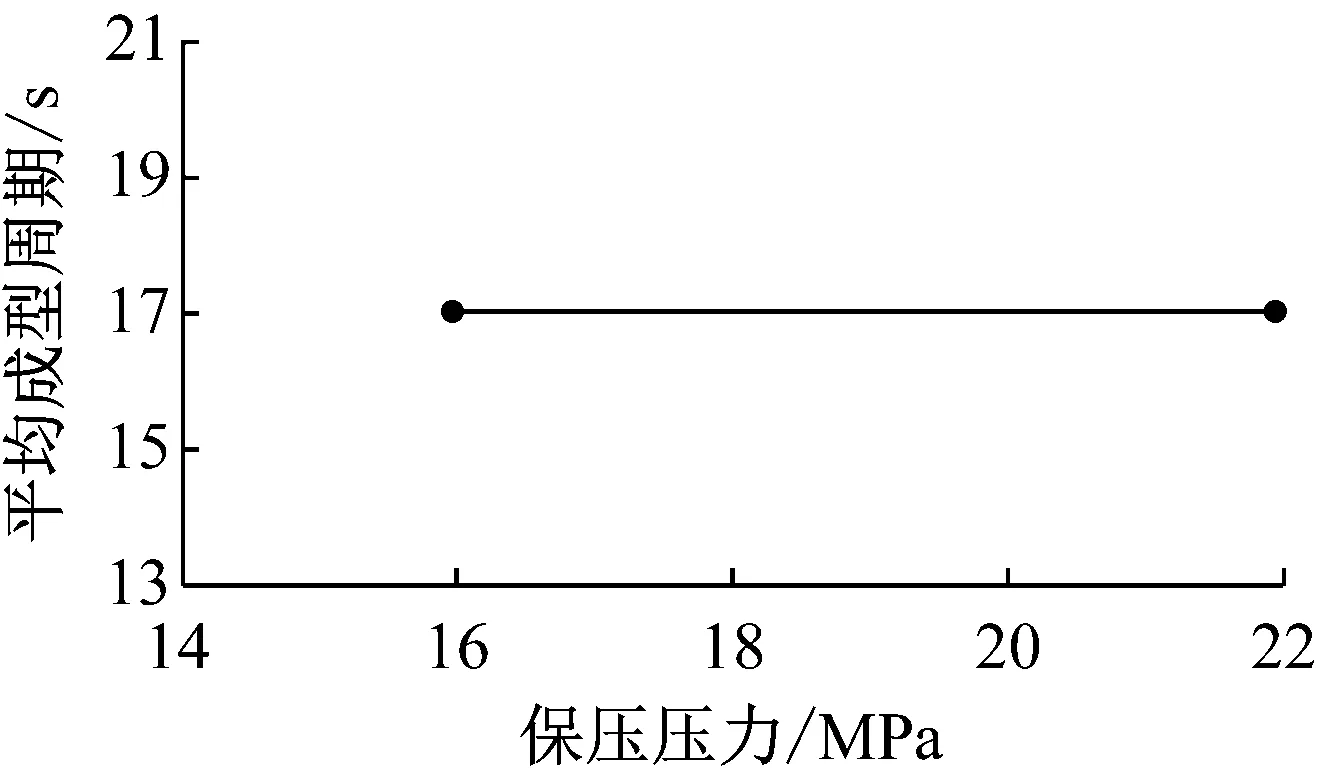

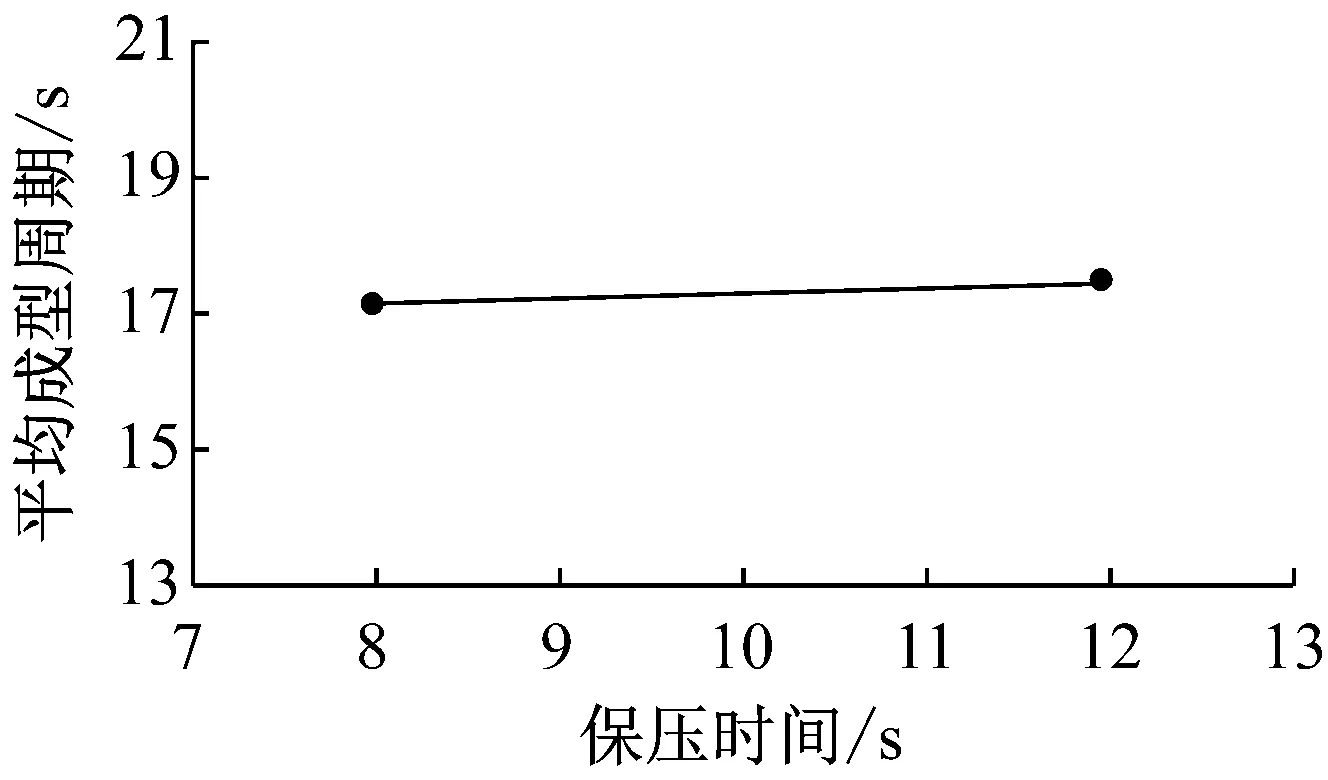

从表3中各因素的F值可得出各工艺参数对注塑成型周期的影响程度排列次序为:熔体温度、保压时间、注射压力、保压压力。如图2所示,熔体温度越高,塑件需要的冷却时间越长,注射成型周期越长。保压时间对成型周期的影响相对较小。注射压力和保压压力对成型周期的影响非常小。

图2 各工艺参数对平均注塑成型周期的影响曲线

3 模型构建

为了找到注塑工艺参数与注塑成型周期之间的相关性,通过仿真优化,获得注塑工艺参数与成型周期之间的关系模型。在回归分析和方差分析的基础上,利用经验公式,建立了工艺参数与注塑成型周期之间的线性回归方程,如式(1)所示。

(1)

式中:t表示成型周期;Tm表示熔体温度;pj表示注射压力;ph表示保压压力;th表示保压时间。

4 遗传算法搜索最优工艺参数

遗传算法(Genetic Algorithm,简称GA)是计算机科学人工智能领域中用于解决最优化的一种搜索启发式算法,是进化算法的一种[9]。

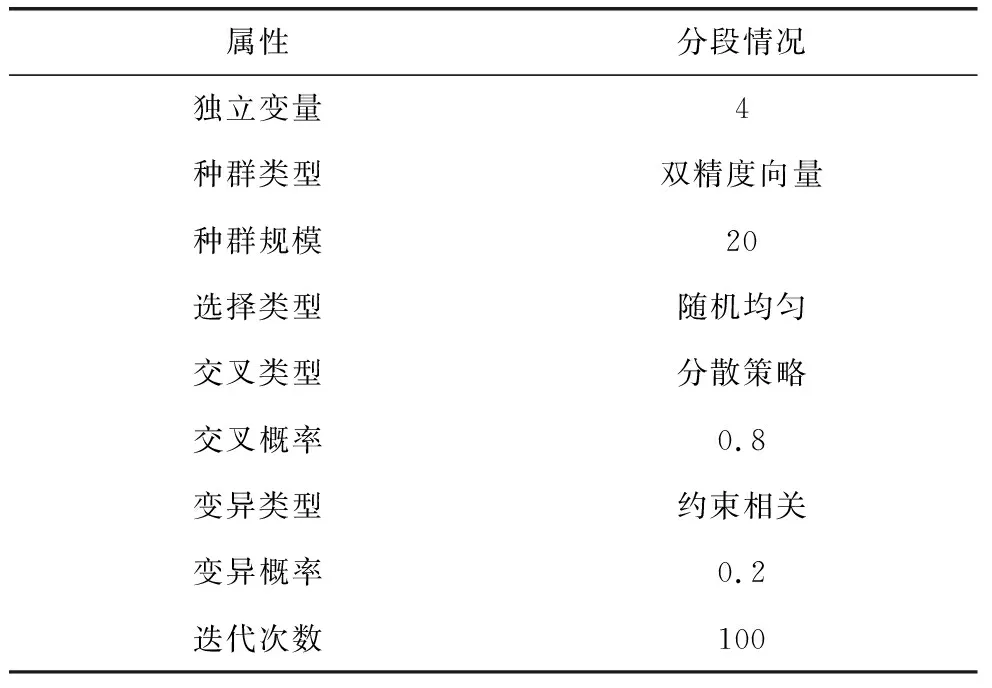

应用遗传算法优化线性回归方程,从而得到最佳目标值(注塑成型周期)。优化软件选用Matlab,输入的GA参数如表5所示。优化范围是:熔体温度180~260 ℃,注射压力20~26 MPa,保压压力16~22 MPa,保压时间8~12 s。

表5 注塑工艺参数优化的GA相关参数设置

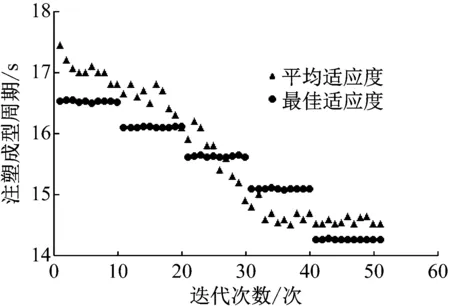

使用GA优化迭代51次后得到最优个体,如图3所示。此时,对应的最佳工艺参数组合为:熔体温度为180 ℃,注射压力为22 MPa,保压压力为16 MPa,保压时间为8 s,对应的注塑成型周期为14.262 s。

图3 成型周期优化GA迭代过程

下一步将优化得到的最佳工艺参数(Tm=180 ℃,pj=22 MPa,ph=16 MPa和th=8 s)输入Moldflow中进行数值模拟,从而获得成型周期的响应。仿真模拟得到的成型周期为14.11 s。在最佳工艺参数组合下进行注塑成型试验,模具温度为32 ℃,冷却水温度为25 ℃,试验所得注塑成型周期平均值为14.19 s。可以发现,数值模拟和试验所得的注塑成型周期几乎相同。

正交试验的结果与遗传算法的预测结果进行比较发现,二者的结果相接近,这说明预测模型是准确可靠的。

5 结论

(1) 运用遗传算法优化成型工艺参数,采用Moldflow对成型过程进行模拟。最佳工艺参数组合为:Tm=180 ℃,pj=22 MPa,ph=16 MPa和th=8 s。

(2) 采用Moldflow推荐的最佳工艺参数组合进行分析,得到的成型周期为14.11 s,采用遗传算法迭代优化得到的成型周期为14.262 s,在最佳工艺参数组合下进行注塑成型试验,平均成型周期为14.19 s。

(3) 模拟结果和试验结果之间相接近。因此,遗传算法与Moldflow相结合模拟优化成型工艺参数是准确可靠的。