汽车天窗水槽连接鞘失效案例研究

2018-10-16孙晓晓狄春峰胡仁其

孙晓晓, 狄春峰, 胡仁其

(上汽集团股份有限公司乘用车公司中心实验室, 上海 201804)

0 前言

随着塑料及复合材料应用的增多,非金属零件的失效分析现成为新的研究方向。与金属材料相比,复合材料具有更复杂的失效模式,零件的结构、材料性能、注塑工艺、物流运输、装配等各个阶段均有可能造成零件失效。目前,关于非金属失效分析程序,大概包括以下几个重要环节:(1) 失效背景的信息收集:比如失效件的失效情况,零件的结构、材料、工艺、图纸、分供方清单、装配流程、工况等;(2) 失效件的宏观分析:即对失效件及对手件的外观等异常点的记录和检查;(3) 失效件及新件的材料性能检测:包括零件的物理性能、力学性能、耐候性能等;(4) 失效件断口的详细分析:通过体式显微镜或者扫描电子显微镜等手段判断出失效件的断裂起始及裂纹扩展方向,从而判断失效件的断裂形式及受力方向;(5) 失效模拟:对零件可能的失效形式进行模拟复现,并对复现断口进行观察,证明推断的正确性;(6) 提出相应的整改建议,并对整改后的零件进行验证[2-3]。

本文以汽车天窗水槽连接鞘的失效为例,从背景信息、宏观目视、材料性能、断口形貌、零件结构等多个方面研究了天窗水槽连接鞘的失效原因并进行了整改及验证。

1 失效背景

天窗水槽连接鞘材料:PP-GF40。

背景信息:零件试制阶段,在进行反复推拉天窗时,发现多个天窗水槽连接鞘断裂,有的零件在连接鞘接头处断裂,有的零件同时在连接鞘接头和连接鞘根部断裂。

2 失效分析

2.1 宏观分析

经观察,发现所有失效件断裂模式相同,有的零件仅连接鞘接头处断裂,有的零件同时在连接鞘接头和连接鞘根部断裂。以其中一个失效件为例进行分析。

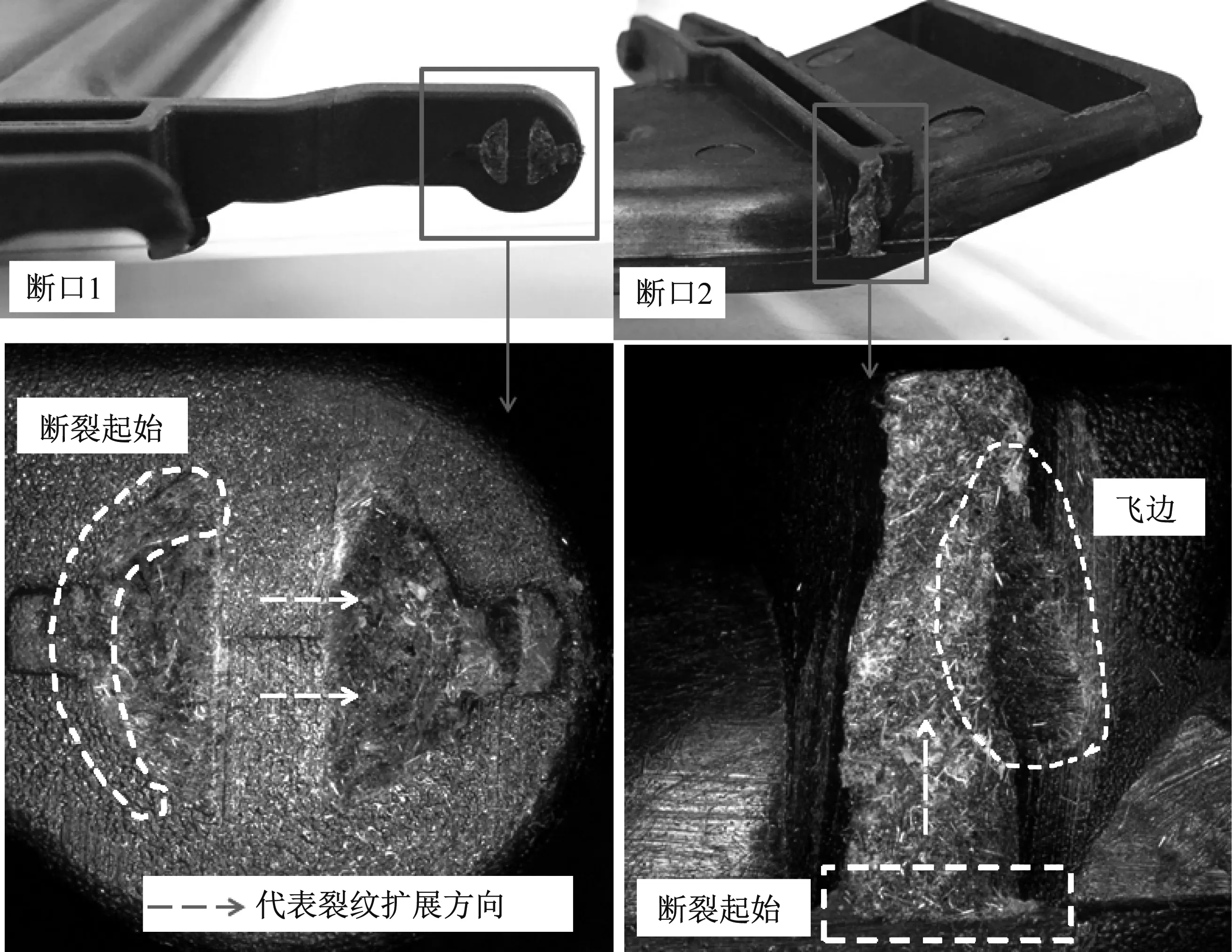

如图1所示,失效的天窗水槽有两处断裂,断口1为连接鞘接头,断口2为连接鞘根部,两处的断裂位置均为零件的应力集中处。仔细观察失效件表面,零件无变形,表面未见气流痕、熔接痕等缺陷,没有明显的受外力痕迹。

图1 失效件

2.2 分析的仪器和设备

傅里叶变换红外光谱仪:NICOLET 6700,美国NICOLET公司;

高黎贡山国家级自然保护区东坡垂直落差高达6 000 m,气候变化复杂,是全球生物多样性的重点区域,具有非常重要的生态意义〔6〕。高黎贡山西坡巨大的垂直落差造成气候、土壤和植被的垂直地带性差异明显〔7〕。高黎贡山坡向的差异使温度、降水等环境因子的变化显著,因此可作为研究坡向对土壤微生物分布格局影响的理想区域。

差示扫描量热仪:AQ20,美国TA公司;

马弗炉:RMF-40,日森机械股份有限公司;

摆锤冲击试验机:GT-7045-MDL,高铁检测仪器公司;

体式显微镜:VHX-2000E,日本基恩士公司。

2.3 红外光谱分析

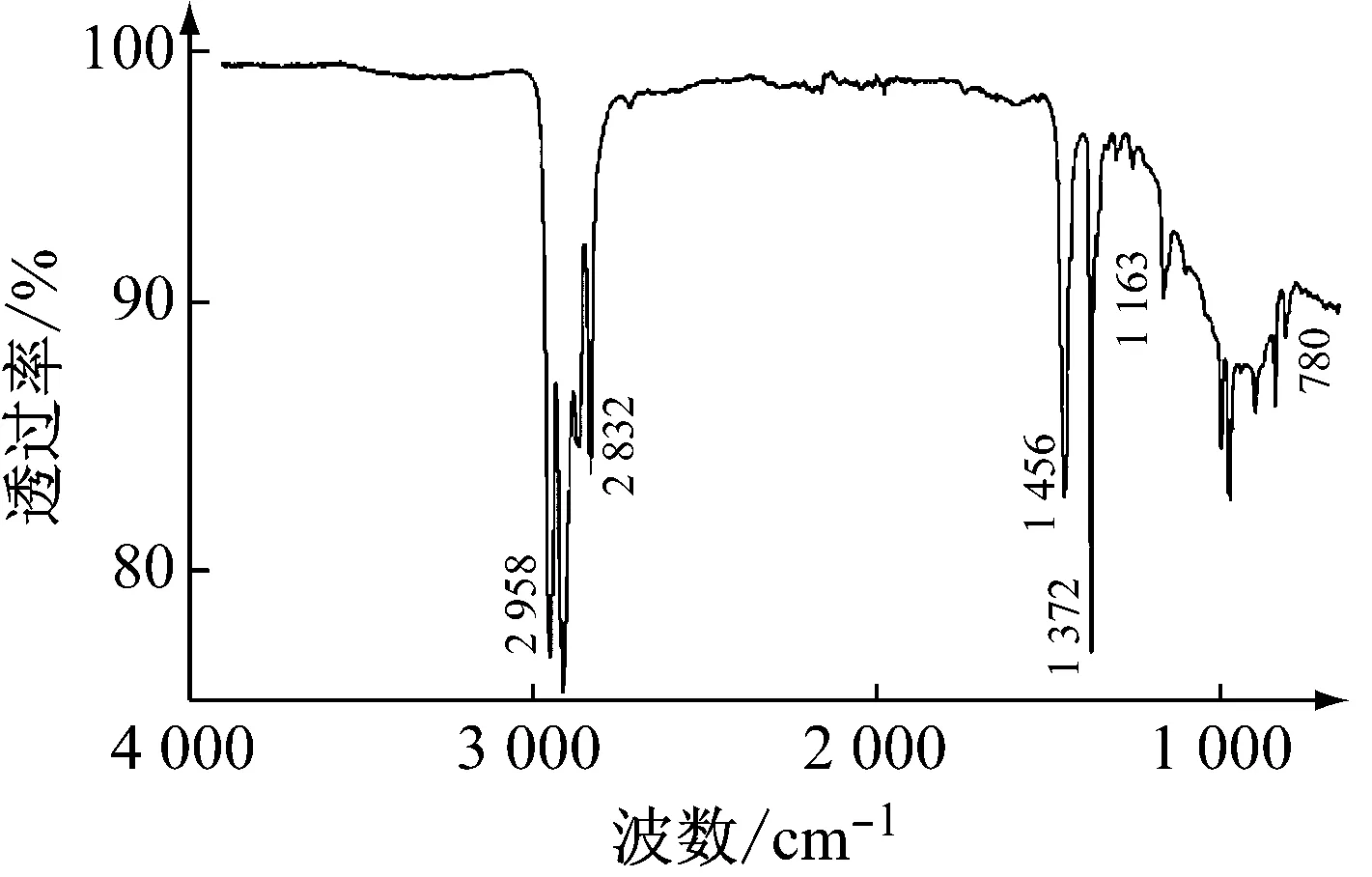

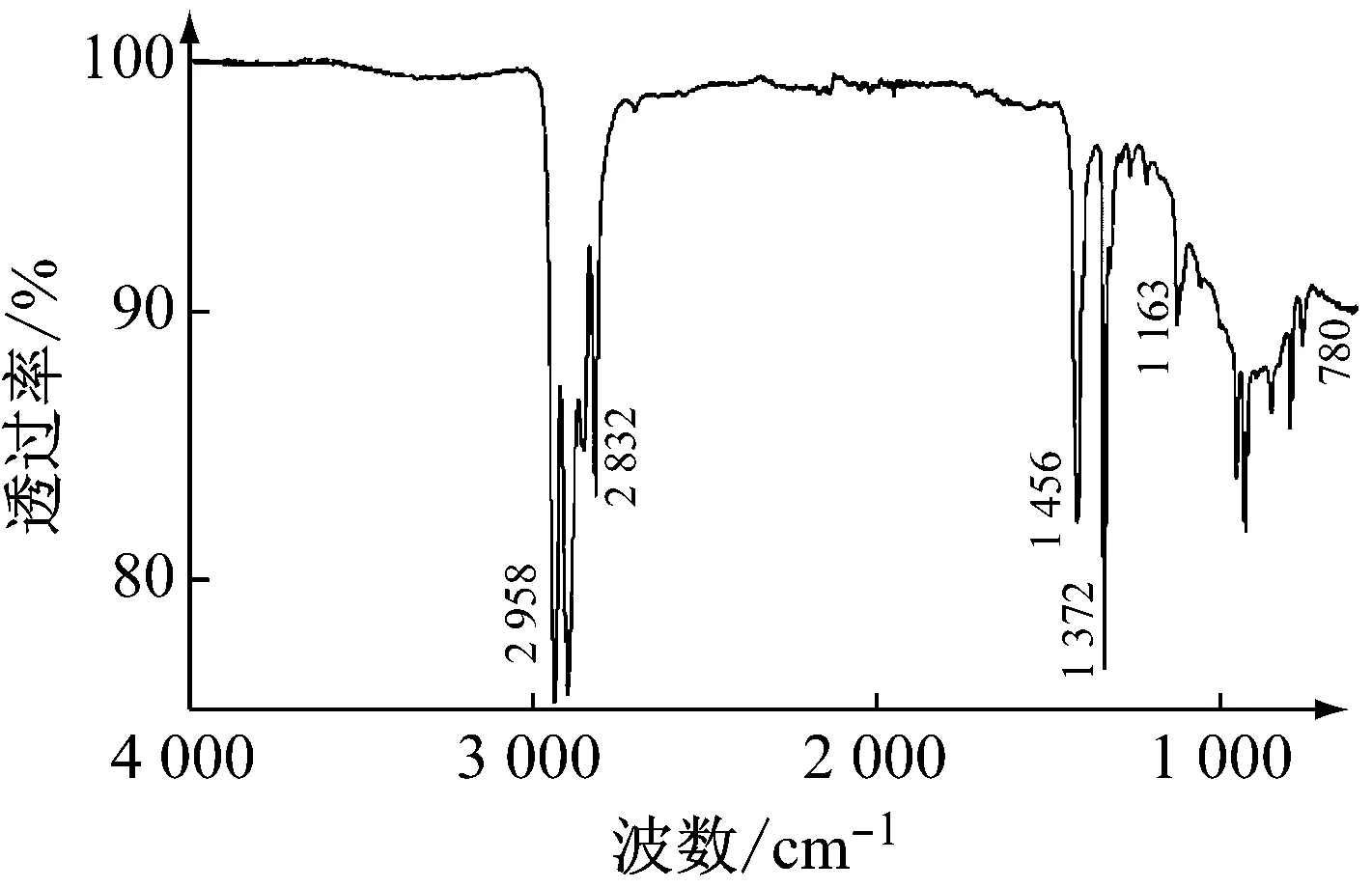

对失效件及供应商提供的新批次零件进行化学成分分析,检测结果如图2所示。通过傅里叶红外光谱仪(FTIR)分析零件的有机官能团结构可知,失效件、新件红外谱图一致,其中2 958~2 832 cm-1是—C—H吸收带,1 456 cm-1是亚甲基吸收峰、1 372 cm-1是甲基吸收峰,1 163~780 cm-1吸收带表明多个亚甲基直链相连。结果表明,失效件、新件与等规聚丙烯的傅里叶红外光谱一致,符合技术要求。

(a) 失效件

(b) 新件

2.4 差示扫描量热分析

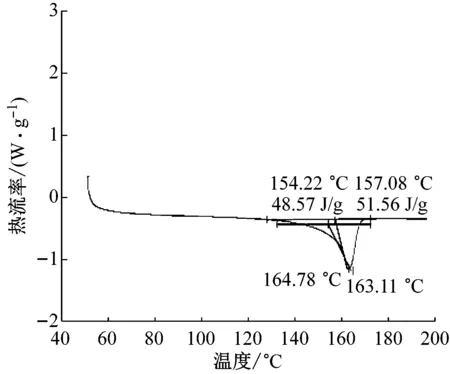

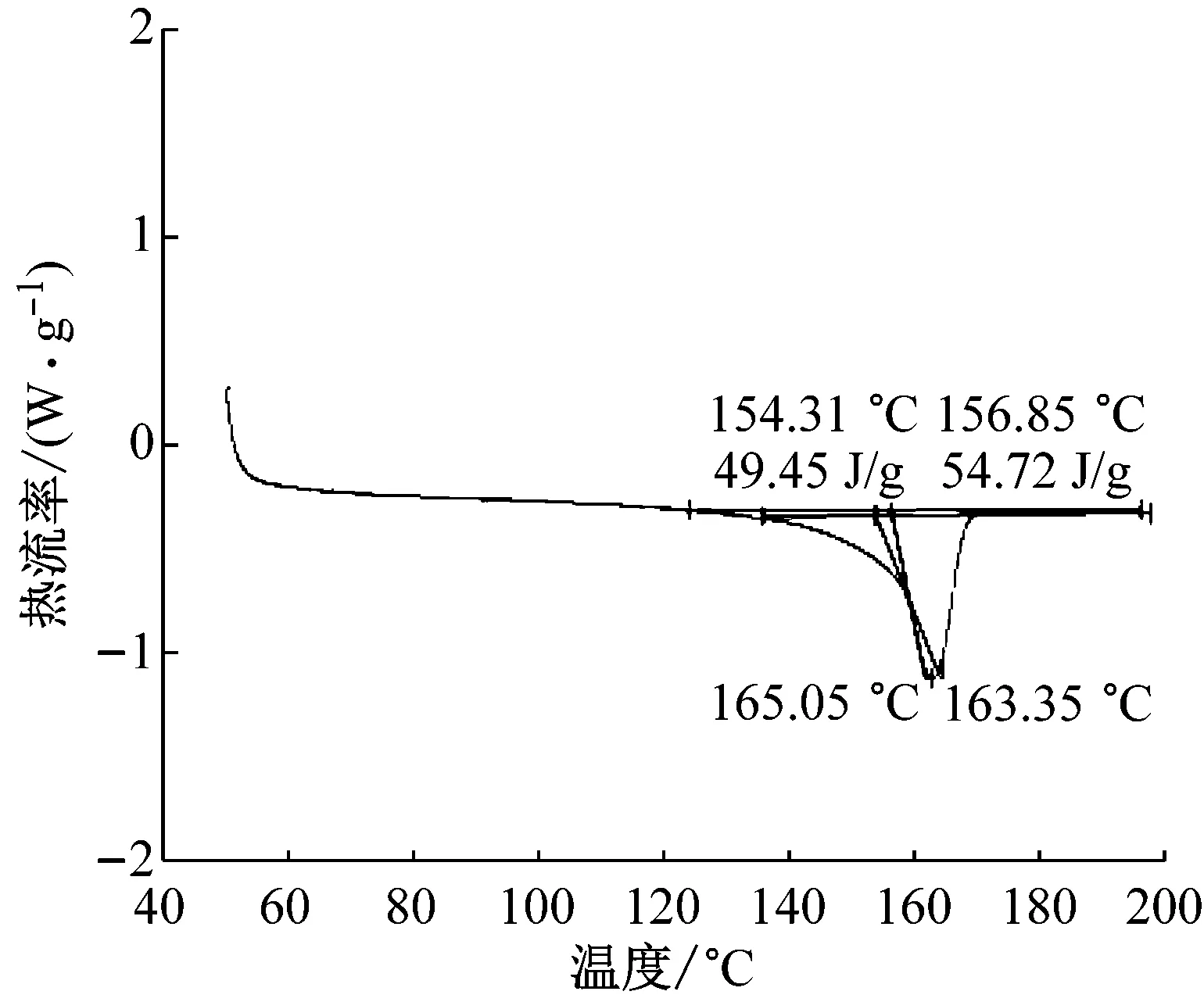

对失效件及供应商提供的新批次零件进行差示扫描量热分析,分析图谱如图3所示。结果表明,失效件、新件熔点均为163 ℃,两次放热焓值相近,结合傅里叶红外光谱分析结果可知,失效件及新件材质检测结果为等规聚丙烯,符合图纸及分供方清单的要求。

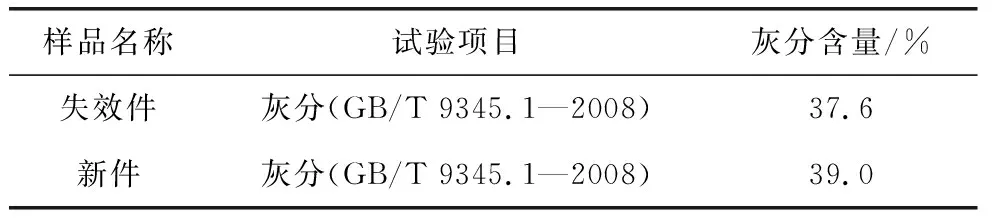

2.5 灰分检测

根据图纸及供应商提供的分供方清单可知,该零件的灰分含量应为38%±3%。利用马弗炉加热至620 ℃,保持2 h后随炉冷却,通过称量零件锻烧前后的质量,计算得出煅烧后剩余物质所占的比例,即为灰分的含量。检测结果见表1。

表1 灰分含量检测结果

从表1中可知,失效件灰分含量为37.6%,新件灰分含量为39.0%,两个零件的测试结果均满足要求:38%±3%。综上,失效件及新件材料为PP+GF40,与图纸及分供方清单提供信息一致。

(a) 失效件

(b) 新件

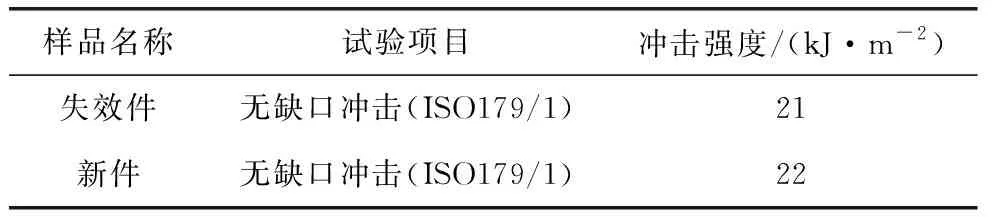

2.6 冲击试验

天窗水槽进行开启关闭时会受到一定的冲击力,因此需要考察零件的冲击性能。对失效件、新件进行零件取样,制备无缺口冲击样条,待样条调节稳定后进行测试。测试结果见表2,失效件的无缺口冲击强度为21 kJ/m2,新件的无缺口冲击强度为22 kJ/m2,失效件及新件的冲击性能均满足材料大纲使用要求(≥15 kJ/m2)。

表2 无缺口冲击强度检测结果

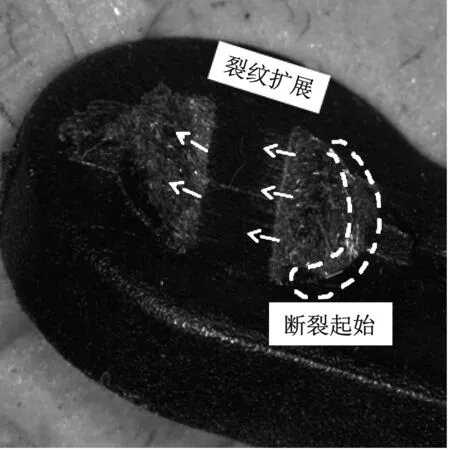

2.7 断口微观形貌分析

在体视显微镜下观察失效件,断口照片如图4示。天窗水槽左右两侧的连接鞘均发生断裂。断口1从连接鞘接头根部断裂,断裂起始结构平整,断口表面光滑无银纹,断裂形式为脆断,裂纹沿图4(左)所示方向扩展至断裂终止。断口2是从连接鞘根部断裂,断裂起始为连接鞘根部下侧,如图4(右)所示,断口2断裂形式亦为脆断,表面光滑,无银纹,裂纹沿受力方向扩展,且断裂终止处有飞边产生。

图4 失效件断口体式显微镜照片

断口1及断口2的断裂起始位置均为零件的应力集中部位,即零件最薄弱的地方。当受到外力作用时,零件首先在最薄弱的地方出现少量纤维断裂,接着载荷通过基体传递到邻近纤维。之后,随着载荷的持续增加,引起更多的纤维断裂。当断裂的截面承载能力低于施加载荷时,零件发生最终失效[4]。天窗水槽使用的材料为PP+GF40,在受到外力时,此复合材料可以通过聚丙烯与玻纤复合时产生的横晶,有效地阻碍应力传递及裂纹的扩展[5]。

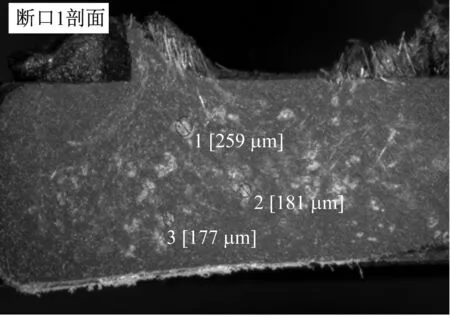

将断口1、断口2分别剖开在体式显微镜下进行观察,发现零件剖切面有很多100~200 μm左右的孔洞,系注塑工艺缺陷,见图5。零件内部存在孔洞的可能原因[6]如下。

(1) 原料方面:原料未充分干燥,原材料中含有易挥发物质,再生料含量太多。

(2) 注塑工艺参数控制不当:设定注射压力太低,注射速度太快,注射时间和周期太短,加料量过多或过少,保压不足,冷却不均匀或冷却不足,以及料温及模温控制不当等,都会引起塑件内产生孔洞。建议可通过调节注射和保压时间,改善冷却条件,控制加料量等方法避免产生气泡及真空泡。

(3) 模具缺陷:模具的浇口位置不正确或浇口截面太小,或模具排气不良。可以尽量避免塑件形体上有厚薄悬殊太大的设计,同时增加排气。

由于零件内部存在注塑缺陷,要求供应商检查原料、注塑工艺参数及模具排气等查找零件内部产生孔洞的原因并整改。

2.8 结构分析

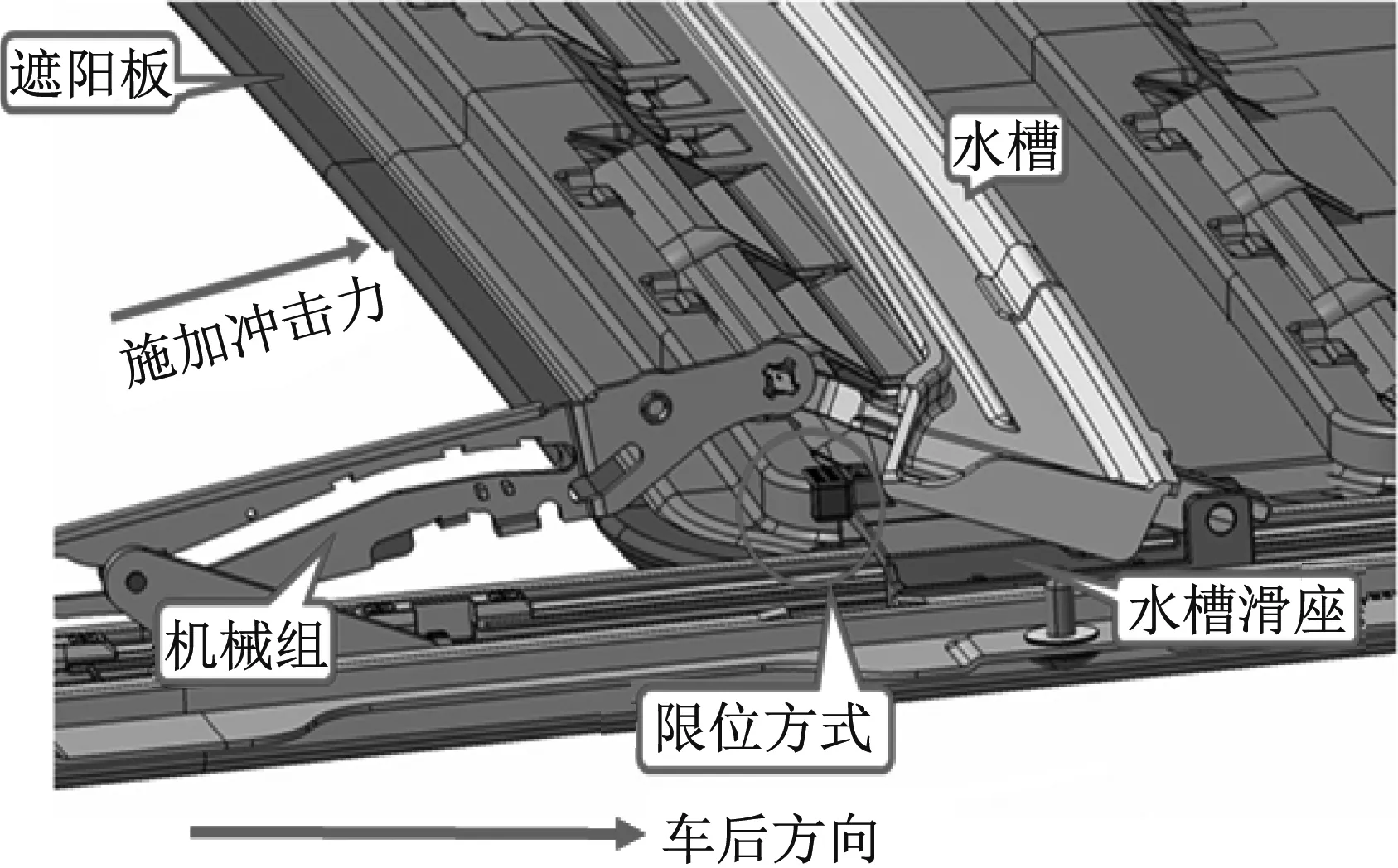

图6为天窗的装配结构。从图6中可知,水槽连接鞘接头与天窗的机械组相连接。天窗关闭状态下,当人朝车后方向对遮阳板施加冲击力时,力通过水槽滑座传递到水槽与机械组连接处,此时水槽连接鞘接头及水槽连接鞘的根部受力。

综合断口1及断口2的裂纹扩展方向可知,两个断口受到的外力方向与天窗打开时受到的冲击力方向一致。由此推断,当人施加的载荷朝车后方向对遮阳板施加冲击力超过零件的承载能力时,零件发生断裂失效。

2.9 失效模拟

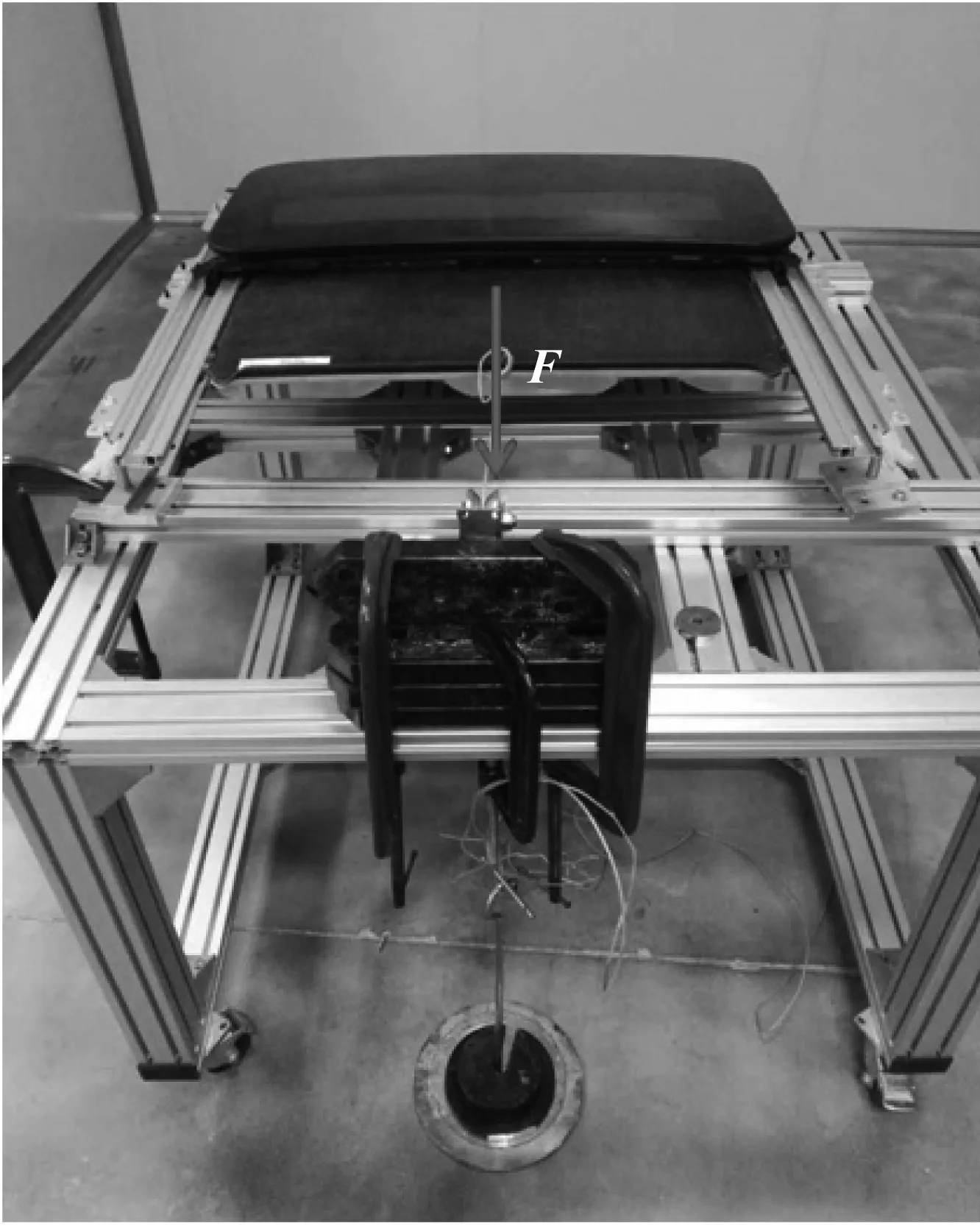

工程试验大纲对天窗水槽的滥用力要求:当对水槽施加15g的加速度时,零件无开裂、无变形。取失效件同批次零件,对天窗水槽进行滥用力模拟试验,如图7所示,观察零件试验后是否有断裂现象。

试验结果发现:在15g的加速度作用下,失效件同批次零件的水槽连接鞘接头及连接鞘根部发生断裂。模拟件两个断口的断裂起始位置与失效件一致,都是零件的应力集中部位,两个断口的裂纹扩展方向也与失效件一致,如图8所示。综上分析,当前的零件无法满足天窗的滥用力要求。当天窗受到较大外力作用时,连接鞘会发生类似的断裂失效。

3 整改及验证

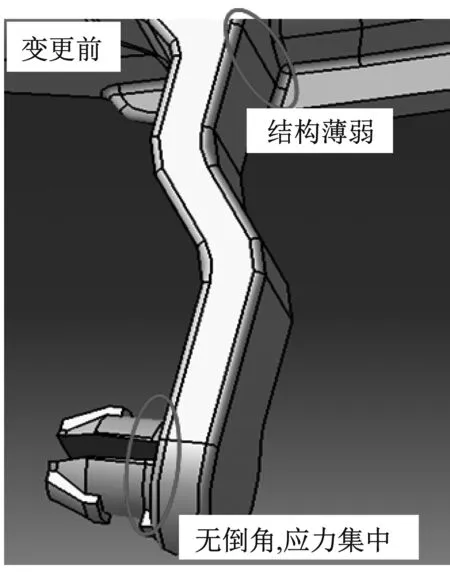

从水槽连接鞘的结构设计发现,连接鞘接头及连接鞘根部应力集中,是零件结构的薄弱环节。当零件受到较大外力作用时,连接鞘接头及连接鞘根部处易受力失效。因此,决定对天窗水槽连接鞘的结构进行改进:(1) 在水槽连接鞘接头的根部增加倒角;(2) 在水槽连接鞘的根部增加加强筋,提高零件的结构强度,如图9所示。

对结构更改后的零件进行滥用力验证:对水槽施加15g的加速度。试验结果表明:整改后的零件在15g的加速度作用下连接鞘接头及连接鞘根部均未发生断裂,符合试验大纲要求。由此可见,在水槽连接鞘接头的根部增加R角及在水槽连接鞘的根部增加加强筋可以提高零件的结构强度。经长时间跟踪研究,该零件在此次失效断点后再无类似失效发生。

4 结论

本文结合非金属失效分析流程,对失效件天窗水槽分别进行了材料分析、断口分析、结构分析及失效模拟,发现该零件结构薄弱,容易在装配、检查等环节断裂失效。通过在零件应力集中处增加倒角和在零件结构薄弱处增加加强筋,该零件的结构强度得到了提高,并且据跟踪数据证实,该零件在结构改善后未再发生过类似失效。由于非金属零部件失效分析的领域刚刚开始发展,很多分析流程和分析手段还不完善,再加上非金属材料类型众多,失效模式复杂,建议非金属失效分析人员在工作中加强总结,互相交流学习,汲取经验,共同提高失效分析水平。