初活稳定过程对NiMo/Al2O3催化剂柴油加氢脱硫稳定性的影响

2018-10-16刘一兵李会峰夏国富

刘一兵,刘 锋,李会峰,夏国富

(中国石化石油化工科学研究院,北京 100083)

加氢催化剂经硫化后可形成硫化态金属活性相,使加氢性能显著提高[1-2],但硫化结束后,直接通入劣质二次加工原料油进行反应,容易导致催化剂加氢活性降低,甚至不可逆失活。因此,工业装置上一般都会对硫化后的催化剂进行至少48 h的初活稳定,确保催化剂的稳定性[3-4]。

阿克苏诺贝尔公司研究发现,硫化后直接引入劣质二次加工原料油,催化剂活性比硫化后再经过3天初活稳定的催化剂活性低约10%,而且这种活性损失无法得到恢复[1]。但是,目前关于初活稳定过程对提高催化剂加氢性能稳定性的内在本质尚无系统报道。因此,本课题对采用湿法硫化与干法硫化后的催化剂分别进行初活稳定试验,对比研究初活稳定前后催化剂活性相以及积炭量发生的变化,旨在揭示初活稳定过程对催化剂加氢脱硫活性稳定性的作用本质。

1 实 验

1.1 催化剂样品制备

1.1.1硫化催化剂样品制备选取长岭催化剂厂生产的络合型NiMo/Al2O3催化剂,将10 mL 20~30目的样品置于反应器恒温段内。气密试验通过后,开始硫化。湿法硫化样品在压力为6.4 MPa、氢油体积比为300、以2%CS2的直馏煤油为硫化油、空速为2.0 h-1的条件下制备。干法硫化样品在常压下引入H2S和H2的混合气、气剂体积比为400的条件下制备。硫化结束后,降至室温,卸出催化剂样品,放在环己烷中密封保存。

1.1.2湿法硫化+初活稳定样品的制备按1.1.1节方法对样品进行湿法硫化,硫化结束后,反应器内温度保持320 ℃不变,将硫化油切换为直馏柴油,进行48 h的初活稳定,得到湿法硫化+初活稳定样品。

1.1.3干法硫化+初活稳定样品的制备按1.1.1节方法对样品进行干法硫化,硫化结束后,使用直馏柴油在320 ℃初活稳定处理48 h,得到干法硫化+初活稳定样品。

1.2 催化剂评价

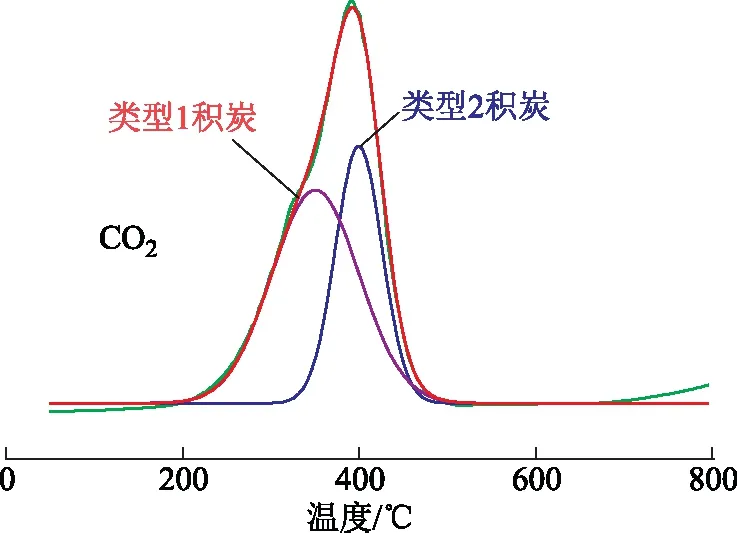

对相关处理后的NiMo/Al2O3催化剂进行活性评价,通过催速失活考察催化剂的稳定性。原料油的性质见表1,其中原料油 A为直馏柴油中掺混20%的催化裂化柴油,原料油B为直馏柴油中掺混50%的催化裂化柴油,与原料油A相比,原料油B具有更高的氮和芳烃含量。评价过程及反应条件见表2。

表1 原料油性质

表2 NiMo/Al2O3催化剂加氢脱硫活性评价条件

1.3 催化剂表征

采用HORIBA公司生产的EMIA-920V型碳硫分析仪测定催化剂中的碳含量。采用NETZSCH公司生产的STA 409型同步热分析仪进行TG-MASS分析,样品在空气气氛下升温至800 ℃,升温速率为10 ℃/min,尾气用质谱仪检测。采用FEI公司生产Tecnai G2 F20 S-TWIN高分辨透射电镜对硫化态催化剂样品的活性相形貌进行表征。统计500个以上片晶,经计算得出MoS2片晶的平均长度和平均堆叠层数。采用Thermo Scientific公司生产的ESCALab 250型X射线光电子能谱仪进行催化剂样品的钼硫化度等表征。

2 结果与讨论

2.1 NiMo/Al2O3催化剂的加氢脱硫活性评价

在初活条件所得产品硫含量相差不大的情况下,以回温条件下产品硫含量来表示催化剂加氢脱硫活性的稳定性。回温条件下产品硫含量是指通入原料油B后再通入原料油A时产品中的硫含量,其值越大,说明对应的催化剂稳定性越差。NiMo/Al2O3催化剂的加氢脱硫活性评价结果见表3。由表3可知:硫化态催化剂经过初活稳定过程后,催化剂的脱硫初活性略有提高;与初活条件下产品硫含量相比,回温条件下产品硫含量均有所提高,说明催化剂活性有所下降;对于湿法硫化,未经初活稳定时,产品中硫质量分数由36 μg/g变为97 μg/g,而经初活稳定过程后产品中硫质量分数由33 μg/g变为67 μg/g,说明经过初活稳定过程后催化剂的加氢脱硫活性损失较小;对于干法硫化具有同样的结果,经初活稳定过程后催化剂加氢脱硫活性的稳定性也显著提高。

表3 不同处理方式对NiMo/Al2O3催化剂加氢脱硫活性的影响

2.2 NiMo/Al2O3催化剂的表征

2.2.1XPS表征借助XPS表征对比反应前后不同硫化态催化剂样品钼硫化度的变化,结果见表4。由表4可知:无论采用湿法硫化还是干法硫化,新鲜硫化后催化剂上活性金属已经得到较好的硫化;经过初活稳定阶段后,发现钼硫化度可以进一步提高,但是进行脱硫活性评价后相应催化剂的钼硫化度则变化不大,说明在本实验条件下,初活稳定阶段具有一定的补充硫化作用,可使催化剂上Mo物种硫化更充分。

表4 不同硫化态NiMo/Al2O3催化剂的XPS表征结果

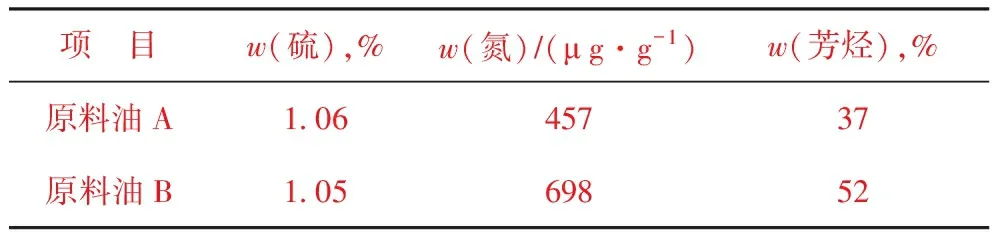

2.2.2TEM表征借助TEM表征对比反应前后不同硫化态催化剂样品的活性相形貌结构变化,典型照片见图1。

对TEM照片中(Ni)MoS2片晶的长度和堆叠层数进行统计,结果见图2。由图2可知,与新鲜硫化态催化剂(湿法或干法)相比,经历初活稳定过程使得(Ni)MoS2片晶的平均长度有所增大和平均堆叠层数有所降低,这可能与初活稳定阶段具有一定的补充硫化作用有关,因为XPS表征已证明钼硫化度进一步提高。另外,总体来看,无论采用湿法硫化还是干法硫化,是否经历初活稳定阶段,反应前后催化剂的(Ni)MoS2片晶的平均堆叠层数和平均长度均变化不大。这说明由初活稳定阶段引起的一定程度上钼硫化度的提高以及活性相形貌结构的变化可能并不是影响催化剂稳定性的主要原因。

图1 反应前后不同硫化态催化剂样品的典型TEM照片反应前:(1a)—湿法硫化; (2a)—湿法硫化+初活稳定; (3a)—干法硫化; (4a)—干法硫化+初活稳定。反应后:(1b)—湿法硫化; (2b)—湿法硫化+初活稳定; (3b)—干法硫化; (4b)—干法硫化+初活稳定

图2 NiMo/Al2O3催化剂的TEM表征结果■—新鲜硫化剂; ■—评价后卸剂

2.2.3积炭分析为了考察初活稳定过程对催化剂上积炭的影响,对相应处理后催化剂样品进行碳含量测定,结果见表5。由表5可知,硫化态催化剂经过初活稳定过程后,催化剂积炭量有所增加,其中湿法硫化+初活稳定后的催化剂相比于未经初活稳定的催化剂积炭量增加了1.1百分点,而干法硫化+初活稳定后的催化剂相比于未经初活稳定的催化剂积炭量增加了2.3百分点。与未经历初活稳定的催化剂相比,经历初活稳定后催化剂的稳定性反而进一步提高,说明催化剂的积炭增加可能影响了催化剂的活性相表面结构性质。

表5 NiMo/Al2O3硫化态催化剂的碳含量分析结果

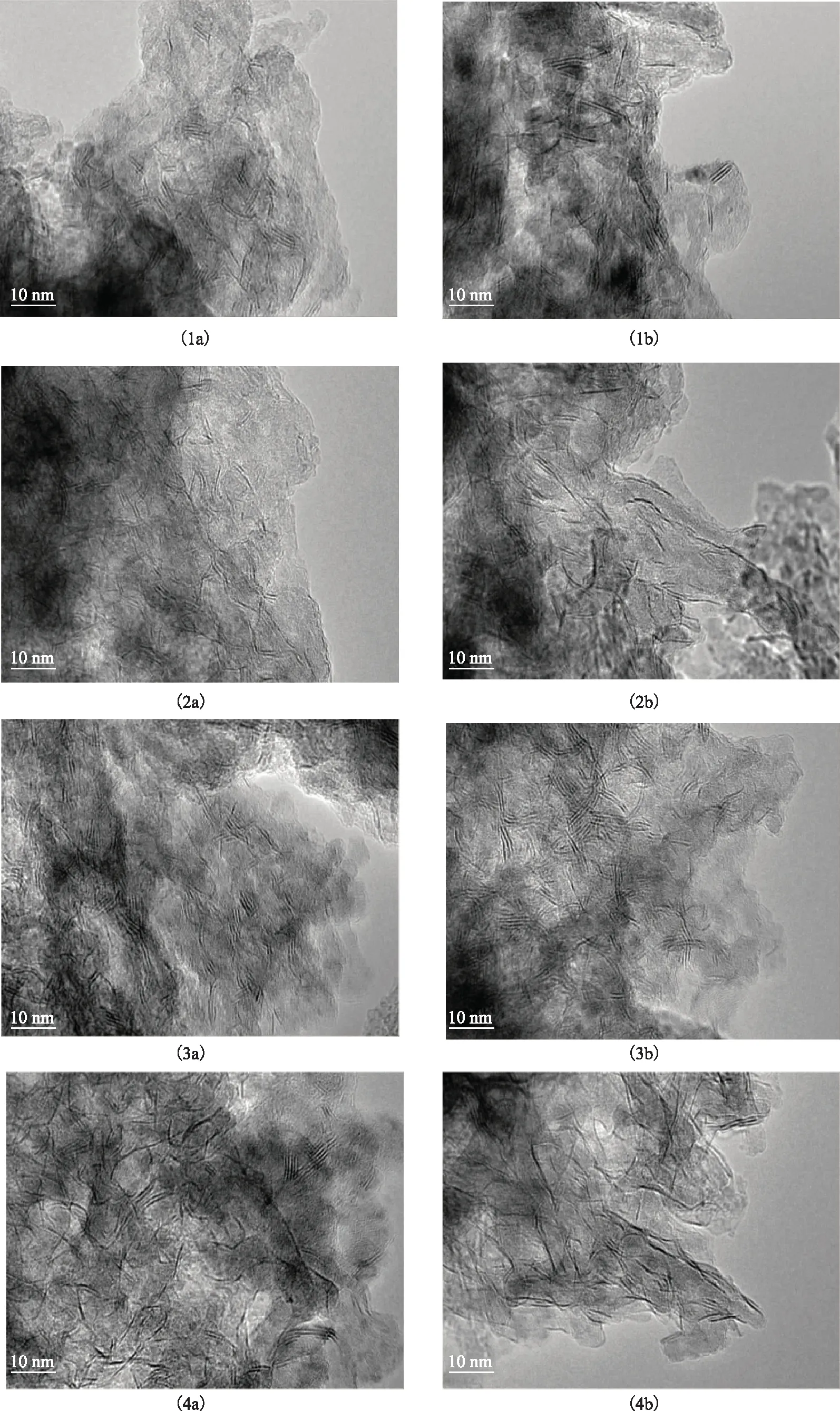

为了探究上述实验现象的本质,借助TG-MASS表征进一步分析了积炭在催化剂上的分布,结果见图3。由图3可知,4个催化剂样品的CO2和SO2谱峰出峰位置基本一致,说明积炭分布比较相似。

图3 NiMo/Al2O3硫态化催化剂的TG-MASS分析结果—干法硫化+初活稳定;—湿法硫化+初活稳定;—湿法硫化;—干法硫化

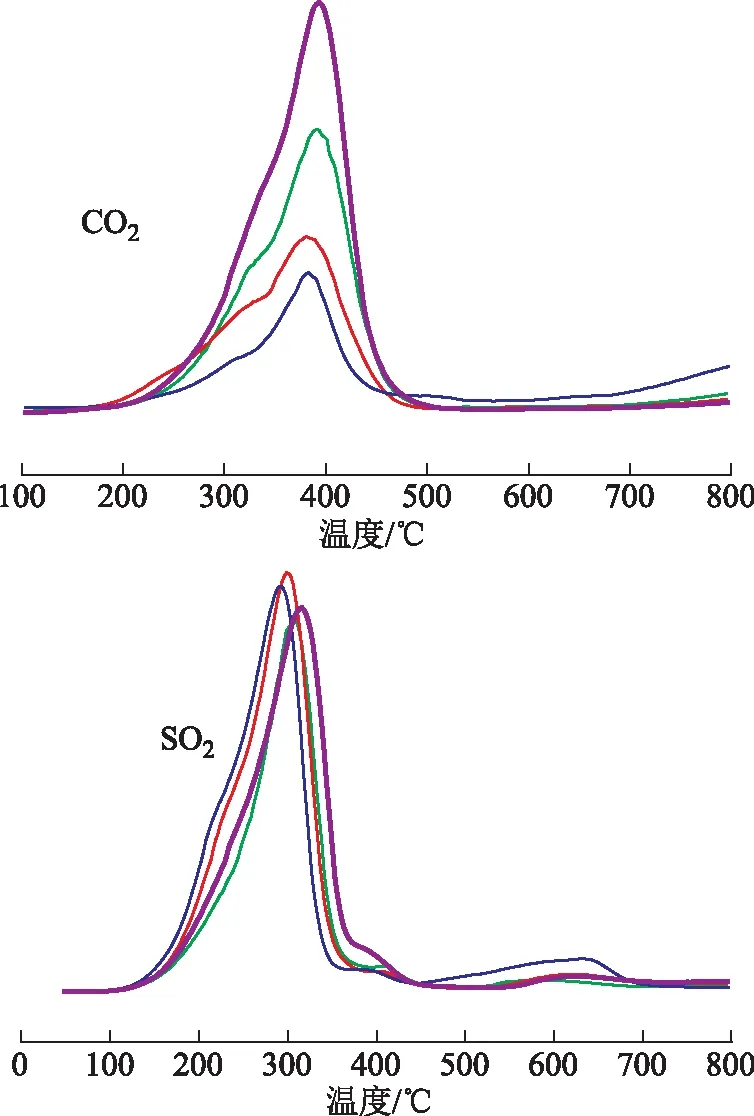

为进一步分析催化剂的积炭类型,对催化剂CO2质谱峰进行分峰处理。干法硫化+初活稳定催化剂的分峰结果见图4。由图4可以看出,催化剂上的炭物种可大致分为2种类型[5]:类型1积炭,在较低温度(峰值在300 ℃左右)出现的CO2峰并伴随着非常强的SO2峰,可归属于“毗邻”硫化态活性相的炭物种;类型2积炭,在较高温度(峰值在400 ℃左右)出现的CO2峰伴随着非常弱的SO2峰,可归属于载体或与载体有强相互作用的Mo的硫氧物种上的积炭。

图4 干法硫化+初活稳定催化剂的分峰结果

对CO2质谱峰进行分峰拟合并结合总碳含量分析数据,得到催化剂的积炭峰位和积炭量,结果列于表6。由表6可知:采用湿法硫化时,有无初活稳定过程的催化剂中,类型2积炭量相差不大,而经初活稳定后催化剂的类型1积炭远高于未经初活稳定的催化剂;采用干法硫化时,经初活稳定后,催化剂上两种类型积炭量均增加,其中类型1积炭量的增加幅度更大。这些结果表明,初活稳定过程主要促进了类型1积炭(归属于活性相上的积炭)的形成,而这些积炭的存在可适度修饰活性相表面结构性质,从而有助于提高催化剂的稳定性。

表6 不同硫化方式所得催化剂的积炭峰位和积炭量

3 结 论

(1)采用湿法或干法硫化,经过初活稳定过程,NiMo/Al2O3催化剂的稳定性均明显提高。

(2)初活稳定过程主要促进了活性相上积炭的形成,而这些积炭的存在可适度修饰活性相表面结构性质,有助于提高催化剂的稳定性。