制氢装置变压吸附现状分析及改造措施

2018-10-16肖风良

许 楠,肖风良

(中国石化洛阳分公司,河南 洛阳 471012)

成品油的需求量与质量不断提高,炼油厂油品质量升级刻不容缓,增加加氢工艺装置成为炼油厂升级的必由之路,随之氢气资源的缺乏也逐渐变成炼油厂的重要问题[1]。针对这一问题,各大炼油厂都积极拓宽制氢来源,而含氢干气的高效利用已成为降低产氢、用氢成本的重要手段[2-3]。中国石化洛阳分公司(简称洛阳分公司)制氢装置公称能力为40 000 m3/h 工业氢,采用轻烃水蒸气制氢技术,年开工8 400 h,生产纯氢30.2 kt。制氢装置由原料加氢脱硫、水蒸气转化、中温变换、变压吸附(PSA)氢气提纯及余热回收系统组成[4]。其中PSA氢气提纯部分由成都华西化工科技股份有限公司设计,加工量为40 000 m3/h,制氢装置于2009年5月一次开车成功,生产出纯度为99.9%的工业氢。2015年12月装置大检修后停运制氢装置,外购济源氢气和洛阳分公司所产重整氢共同构成氢管网,制氢装置原料富氢气体进入高压瓦斯管网作为燃料气。富氢气体流量(标准状态)为10 500~12 000 m3/h,氢气体积分数为60%~75%,作为燃料气造成高压瓦斯管网过剩(夏季尤为突出)。为降低购氢成本,2016年,对制氢装置中PSA单元进行改造,利旧现有PSA实施改造,富氢气体直接进入PSA进行提纯,2016年11月改造项目完成并成功投产。2017年10月30日至11月10日停工检修,更换了10台程控阀后,至今运行正常。以下主要介绍洛阳分公司制氢PSA装置的特点和现状以及制氢PSA改造内容和改造后的标定情况。

1 装置概况

制氢装置原PSA单元由10台吸附塔、2台顺放罐、1台解吸气缓冲罐、1台解吸气混合罐,83个程控阀及1个液压泵站构成。产品氢外送至管网,解吸气送至转化炉作为燃料气的一部分烧掉。整个吸附提纯过程通过程序设计控制83个程控阀自动开关来实现,采用10-2-4流程设计,即在一个吸附周期内10塔流程,2塔同时吸附,吸附过程包括 4次连续均压回收氢气,逆放、冲洗再生过程。单独对于一个吸附塔,共有10个程控阀,通过程控阀的开关变化,完成吸附、一均降、二均降、三均降、四均降、顺放、逆放、冲洗、四均升、三均升、二均升、一均升、产品氢终升共13个工艺步序。

2 改造方案的主要内容

利旧现有制氢装置的PSA单元,实施适当改造,调整吸附剂配置,停掉制氢装置原料加氢脱硫、水蒸气转化、中温变换、余热回收系统,实现富氢气体直接进入PSA单元进行提纯回收氢气,同时仍保留中变气(即利用富氢气体脱硫后进转化炉进行反应,再进入中变反应器后的气体产物)进料运行工况。本次PSA改造包括两部分,分别为PSA流程改造和吸附剂换剂。

2.1 PSA流程改造

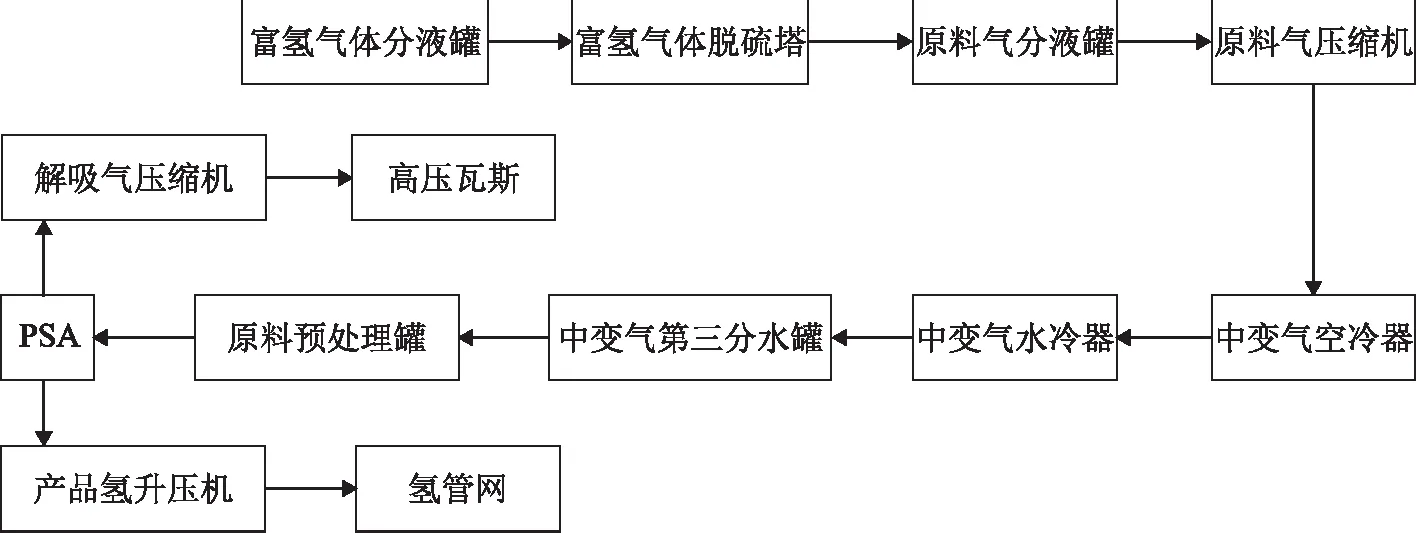

改造后PSA工艺流程示意见图1。富氢气体经富氢气体分液罐分液后,经过富氢气体脱硫塔脱硫后,经原料气压缩机从0.6 MPa升压至2.4 MPa,进入原有中变气冷却流程,利旧中变气空冷器和中变气水冷器冷却至40 ℃,经中变气分水罐分水后,进入PSA原料预处理罐拦截重烃类杂质,再进入PSA进行氢气提纯(PSA吸附剂部分利旧),PSA解吸气需要经压缩机升压后送至高压瓦斯管网,氢气进入产品氢升压机升压至3.5 MPa后进入氢气管网。

本次改造新增PSA原料预处理罐1台,改造后PSA采用8-1-4工艺流程,仍由 10台吸附塔、2台顺放罐、1台解吸气缓冲罐、1台解吸气混合罐,83个程控阀及1个液压泵站构成,8个塔工作,其余2个塔处于备用状态。运行时1台始终处于吸附状态,其余7台处于再生的不同阶段。吸附塔的整个吸附与再生过程都是通过65台程控阀门按一定的工艺步骤和顺序进行开关来实现。

单独对于1个塔,共有 10 个程控阀,通过程控阀的开关变化,仍完成吸附、一均降、二均降、三均降、四均降、顺放、逆放、冲洗、四均升、三均升、二均升、一均升、产品氢终升共 13 个工艺步序,但是吸附时间相比改造前进行了适当调整。

图1 改造后PSA工艺流程示意

2.2 PSA吸附剂更换

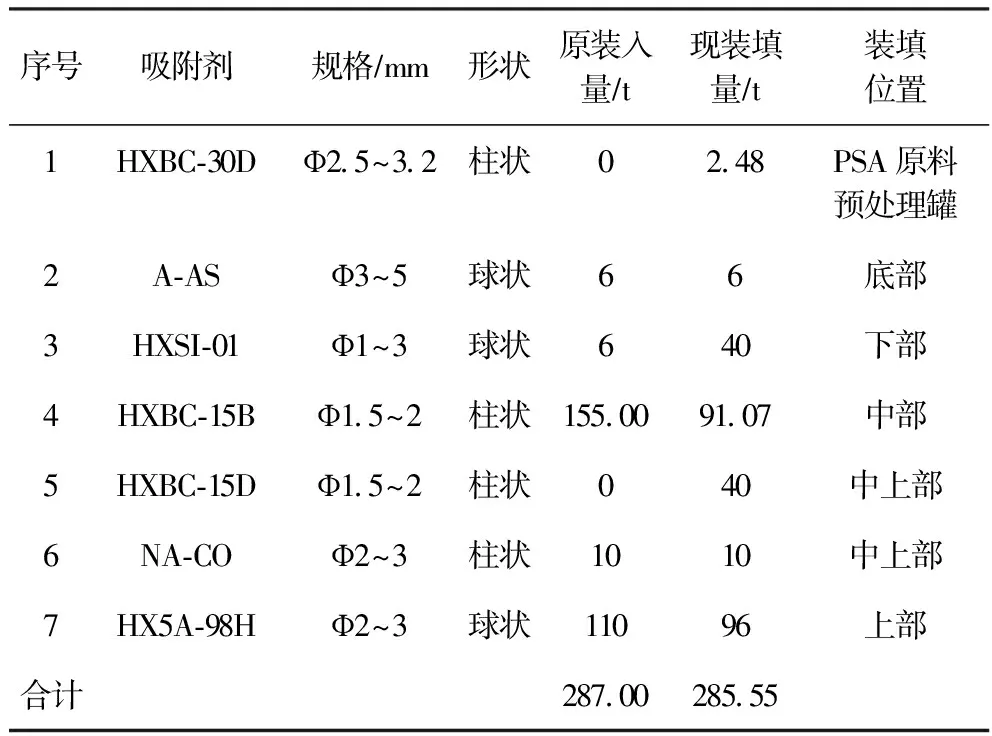

本次吸附剂装填方案见表1,主要涉及PSA原料预处理罐吸附剂装填(表中序号1),原有的10个吸附塔吸附剂部分更换(表中序号2~7)。从表1可以看出,根据PSA进料组成的变化,主要在原料预处理罐中装填拦截重烃类的吸附剂HXBC-30D,补充吸附水和烃类的吸附剂HXSI-01、HXBC-15D,减少了吸附甲烷和氮气的吸附剂HXBC-15B、HX5A-98H。

表1 吸附剂装填方案

3 改造后工艺特点和装置运行效果

3.1 改造后工艺特点

为提高装置运行的连续性和可靠性,编制了一套自动切塔与恢复程序,即当某一台吸附塔出现故障时,可将其脱出工作线,让剩余的7个吸附塔转入7-1-3流程(7塔流程、1塔处于吸附、3次均压)运行,如果再有一台吸附塔出现故障则可继续切除,转入6-1-3流程(6塔流程、1塔处于吸附、3次均压),但此时装置处理气量和产氢量等指标会发生变化,切塔后流量和压力参数的变化见表2。

表2 切塔后流量的变化

3.2 标定结果

改造项目于2016年11月20日投产后,运行平稳正常。于2017年2月13—16日对装置进行了标定。标定进料条件为:PSA进料量(标准状态)10 000~15 000 m3/h,富氢气氢体积分数不小于70%。以组成来计算氢气回收率(Y)的公式见式(1)。

(1)

式中:φP,φF,φD分别为原料、产品和解吸气中氢气体积分数。

3.2.1标定原料组成富氢气原料组成见表3。从表3可以看出,标定期间的原料气组成变化不大,氢气体积分数平均为71.88%,属于中等含量的富氢气体,为典型的以低压分离气为主的含氢气体,杂质以C1~C4为主,硫化氢含量极少,C5+重烃类也很少,较适合作为PSA的原料。

表3 富氢气原料组成 φ,%

3.2.2标定主要操作条件标定时的主要操作条件和参数见表4和表5。由表4和表5可以看出,标定期间的操作条件比较平稳,基本与制氢工况类似,由于其工艺流程较简单,因此操作参数控制点并不多,2个分液罐的液位控制都较低,PSA入口温度和压力较为平稳。

表4 主要操作条件

表5 主要操作参数

1)为标准状态。

3.2.3产品性质制氢PSA的两种产品解吸气和氢气组成见表6和表7。从表6和表7可以看出:由于本装置PSA为冲洗再生流程,因此解吸气中有一定量的氢气,原料气中的绝大部分杂质均在解吸气中;产品氢中氢气体积分数达到99%以上,CO体积分数平均值小于1 μL/L,CO2体积分数平均值小于5 μL/L,还有极少量的甲烷,完全满足下游加氢装置的需求。

表6 解吸气组成 φ,%

表7 产品氢气组成 φ,%

1)单位为μLL。

3.2.4物料平衡及氢气回收率物料平衡数据及氢气回收率见表8和表9。从表8和表9可以看出,原料富氢气体中氢体积分数平均为71.88%,解吸气中氢体积分数平均为32.13%,氢气回收率为81.6%,产品氢体积分数平均为99.52%,满足用氢需求,此次改造基本达到设计要求。

表8 物料平衡数据 m3/h

表9 氢气回收率 φ,%

3.3 装置运行效果

自2017年2月开始,制氢PSA开始最大量产氢,引入芳烃干气进制氢PSA,扩大原料来源,按照进料量(标准状态)不小于16 000 m3/h、产品氢中(CO+CO2)体积分数不大于10 μL/L来控制,氢气体积分数始终保持在99%以上,2017年1—10月制氢PSA产氢量见表10,不仅满足了用氢单位的需求,也降低了用氢成本。

表10 2017年1—10月制氢PSA产氢量

4 存在的问题及对策

4.1 气体流量仪表波动较大

原制氢装置PSA设计进料量(标准状态)为59 000 m3/h,产氢量为40 000 m3/h,改造后进料量(标准状态)为12 000~15 000 m3/h,产氢量为7 000~8 700 m3/h,原始管径过大,造成计量仪表不准确,给物料统计带来一定困难。通过对中变气进PSA流量计和产氢流量计进行缩量程改造,基本满足了计量的要求。

4.2 入口分液罐带液

由于该项改造投用后效益比较明显,而干气量主要来源于重整装置、催化裂化柴油加氢、直馏柴油加氢、喷气燃料加氢、蜡油加氢等装置的低压分离气、酸性气和废氢,实施高低硫原油顺序加工时,干气量较大,经过富氢气体脱硫塔后,再经过原料气压缩机压缩后,产生了一定量的胺液和轻烃类混合物,夏季时排放至装置放空罐,但是冬季气温较低情况下,又是间断排放,存在冻凝现象,造成PSA被迫降量,以减少带液。通过增加排凝管线伴热,既保证了最大量产氢,又防止管线后路冻凝。

4.3 程控阀部分内漏

由于装置自2009年开工至改造期间,程控阀没有进行更换,部分存在着内漏现象,造成氢气回收率下降,在2017年11月检修过程中,运用静态基准塔判断法[5],更换了10台存在内漏的程控阀,同时发现程控阀中有少量吸附剂粉末,初步判断为塔顶部丝网可能发生破损,为此更换了新丝网,跑剂原因可能是因为吸附剂仅是部分更换,吸附剂受烃类长期浸透和穿透产生粉化从丝网漏出。因此,监控原料组成、根据在线分析仪及时调整吸附时间对于制氢PSA长周期运行十分必要。

5 结 论

PSA制氢装置改造后,优化了产氢流程,提高了供氢量,在原料富氢气体中氢体积分数为71.88%的条件下,产品氢中氢体积分数达到99%以上,CO体积分数平均值小于1 μL/L,CO2体积分数平均值小于5 μL/L,氢气回收率为81.6%,基本满足了用氢要求。