采用非对称轮换式保护反应器的固定床渣油加氢技术开发

2018-10-16邓中活邵志才牛传峰戴立顺孙淑玲胡大为杨清河

邓中活,邵志才,牛传峰,戴立顺,刘 涛,孙淑玲,胡大为,杨清河

(中国石化石油化工科学研究院,北京 100083)

固定床渣油加氢工艺最大的挑战是原料适应性的提高及运转周期的延长[1-4]。固定床运转周期受原料杂质含量影响较大,一般较适宜加工金属(Ni+V)质量分数小于150 μg/g和残炭小于15%的渣油原料。国内现有固定床渣油加氢装置的原料通常金属(Ni+V)质量分数在40 ~100 μg/g,残炭在7%~13%,实际运转周期一般在 12~20个月之间。采用不同的保护反应器可以有效提高固定床渣油加氢装置的原料适应性,延长运转周期。现有的工业化轮换式保护反应器技术包括IFP的Hyvahl工艺和可切除式保护反应器工艺[5]。其中Hyvahl工艺原料适应性较好,同时适用于加工高(Ni+V)含量或高(Fe+Ca)含量的原料,但Hyvahl工艺对设备要求较高,其操作也相对复杂,目前国内尚无Hyvahl工艺装置。而切除式保护反应器工艺并不能明显增加渣油加氢装置的容金属能力,更适合加工会造成保护反应器压降较快上升的高(Fe+Ca)原料。因此,有必要开发设备和工艺较为简单、原料适应性好,并可有效延长运转周期的技术。基于上述理念,中国石化石油化工科学研究院(石科院)开发了采用非对称轮换式保护反应器的固定床渣油加氢技术。

1 非对称轮换式保护反应器的设计理念

图1 采用非对称轮换式保护反应器的固定床渣油加氢反应系统原则流程

采用非对称轮换式保护反应器的固定床渣油加氢技术的原则流程如图1所示,即在主反应区前设置1个包括两个保护反应器的保护反应区,先投用一个保护反应器,当该保护反应器催化剂失活或压降上升到限定值时再投用另一个保护反应器。保护反应器可以在比较高的苛刻度下操作,以此延缓主反应区催化剂的失活速率。为了提高反应器的体积利用率,可以将保护反应器设置为一大一小两个反应器,并优先使用大的保护反应器。反应器的体积利用率定义为:

式中:V代表反应器的体积,t代表反应器的在线时间,下标1和2分别代表两个不同的保护反应器。假设V1≥V2,根据实验室的结果,通常有t1≥t2V1/V2,则很容易证明,在V1=V2时,f取得最小值。非对称式保护反应器的体积比(V1/V2)应该根据原料性质、产品性质、操作条件和运转周期等因素综合进行匹配性设计,通常V1/V2不超过3∶1。在优选的设计条件下,推荐小保护反应器只在大保护反应器更换催化剂时使用,这样可以最大程度地提高保护反应器的体积利用率,也更有利于主反应区的长周期运转。

2 实 验

2.1 原料油

原料油有5种渣油,性质见表1。从表1可以看出:E原料是典型的低硫高氮类渣油,其金属(Ni+V)质量分数只有57.0 μg/g,但其Ni/V原子比较高,反应性能较差,同时金属(Fe+Ca)含量也较高,在加工这类渣油时保护反应器的压降是必须考虑的因素;A,B,C,D原料是典型的高金属(Ni+V)含量原料,其金属(Ni+V)质量分数为106.8~328.1 μg/g,残炭为11.71%~18.40%。

表1 试验原料油的主要性质

2.2 轮换保护反应区专用脱金属催化剂

固定床渣油加氢工艺脱杂质率沿反应器轴向的变化如图2所示。由图2可见,与传统的固定床渣油加氢工艺相比,采用非对称轮换式保护反应器的固定床渣油加氢技术的保护反应区需要实现更高的脱杂质率,以降低主反应区催化剂脱杂质的负担,使主反应区的催化剂失活变慢。这要求保护反应区的催化剂在优化的工艺条件下有较好的脱金属活性稳定性。根据上述要求,石科院开发了轮换保护反应区专用脱金属催化剂A和B,性质见表2。由表2可以看出:与常规脱金属催化剂相比,专用脱金属催化剂A的比表面积和孔体积均较高,可几孔径也较大,有利于大分子的扩散;专用脱金属催化剂B的可几孔径略小,但其孔体积较高,比表面积很大,也有利于渣油加氢脱金属反应的进行。

图2 固定床渣油加氢工艺脱杂质率沿反应器轴向的变化—传统工艺HDM;—传统工艺HDS;—轮换式HDM;—轮换式HDS

表2 脱金属催化剂的性质

2.3 渣油加氢处理实验

渣油加氢实验在固定床中型装置上进行,该装置反应系统由两个相同的反应器串联组成。实验级配的催化剂包括表2中的脱金属催化剂和部分石科院开发并已工业应用的第三代RHT系列渣油加氢催化剂,其中第一反应区(轮换保护反应区)沿物流方向依次装填保护剂和轮换保护反应区专用脱金属催化剂/常规加氢脱金属催化剂,第二反应区(主反应区)沿物流方向依次装填保护剂、加氢脱金属催化剂、加氢脱硫催化剂和加氢降残炭催化剂。

实验操作条件为:第一反应区入口氢分压15.0 MPa,氢油体积比400,第二反应区入口氢油体积比650。试验中通过分别控制轮换保护反应区和主反应区的提温速率来控制各自加氢生成油的性质。

工艺流程为:氢气与渣油混合后进入第一反应区,在上述操作条件下进行反应,加氢生成油可由第一反应区后的高压取样器进行取样分析,补充氢气与第一反应区加氢生成油混合后进入第二反应区,第二反应区反应产物进入高压分离器进行气液相分离,气相外排处理,油相经氢气汽提后收集即为主反应区加氢生成油。

3 结果与讨论

3.1 轮换保护反应区催化剂级配优化

用B原料考察轮换保护反应区专用脱金属催化剂和常规脱金属催化剂的活性稳定性。试验中通过控制轮换保护反应区提温速率来控制加氢生成油的金属(Ni+V)质量分数在(25±5)μg/g,由此得到专用脱金属催化剂A、B和常规脱金属催化剂的脱金属归一化反应温度随单位催化剂金属沉积量(MOC)的变化,结果见图3。其中,T0为基准温度,℃。由图3可以看出:在末期反应温度相同的情况下,专用脱金属催化剂A、B的MOC比常规脱金属催化剂高约20百分点,即两个专用脱金属催化剂具有更高的金属容纳能力;在容金属能力相当的前提下,专用脱金属催化剂B的活性高于A,可以在更低的反应温度下使用。

图3 专用和常规脱金属催化剂的脱金属归一化反应温度对比—常规脱金属催化剂;—专用脱金属催化剂A;—专用脱金属催化剂B。图4同

专用脱金属催化剂A、B和常规脱金属催化剂的脱硫归一化反应温度随MOC的变化如图4所示。由图4可以看出:在MOC不大于40%时,常规脱金属催化剂具有最高的脱硫活性,专用脱金属催化剂B的脱硫活性略高于A;在MOC大于40%后,专用脱金属催化剂B的脱硫活性快速下降,而专用脱金属催化剂A的脱硫活性稳定性很好。

图4 专用和常规脱金属催化剂的脱硫归一化反应温度对比

综合催化剂的脱金属和脱硫活性稳定性来看,专用脱金属催化剂A、B都可以单独作为轮换保护反应区的脱金属催化剂,且专用脱金属催化剂A优于B,而常规脱金属催化剂不适宜单独作为轮换保护反应区专用的脱金属催化剂。但从提高综合性能考虑,可以将专用脱金属催化剂A和B级配使用,也可以考虑在轮换保护反应区后部级配少量的常规脱金属催化剂,使轮换保护反应区的脱金属和脱硫活性及活性稳定性达到较好的平衡。

3.2 渣油加氢催化剂器外预硫化

轮换保护反应器切换和开工过程的复杂性严重影响着采用非对称轮换式保护反应器的固定床渣油加氢技术的实用性。如果每次轮换保护反应器切换时都需要进行正常的硫化开工程序,则需要额外设置一套硫化设备或是切换期间需要将整个装置进行硫化开工程序。如果可以将轮换保护反应区的催化剂进行器外预硫化,则可以节省设备投资和简化切换开工程序,有利于装置的长周期稳定运转。本试验器外硫化过程采用干法硫化方法,以硫化氢和氢气作为硫化气体。

将表2中的常规脱金属催化剂分别经过常规湿法硫化和干法硫化后,在渣油加氢保护反应器工艺条件下使用B原料进行评价,结果见表3。从表3可以看出,经干法硫化的脱金属催化剂与常规湿法硫化的脱金属催化剂上加氢生成油性质相当,说明可以用干法预硫化为轮换保护反应区催化剂进行器外预硫化。

表3 不同方法硫化的脱金属催化剂上加氢生成油性质比较

3.3 主反应区催化剂活性稳定性考察

用B原料考察主反应区催化剂的活性稳定性。试验中通过分别控制保护反应区和主反应区的提温速率来控制各自加氢生成油的性质,其中保护反应区控制加氢生成油(Ni+V)质量分数在(25±5)μg/g,达到温度限定值就更换催化剂,而主反应区控制加氢生成油硫质量分数在(0.50±0.05)%,结果如图5和图6所示。从图5和图6可以看出,保护反应区已更换3次催化剂,其中Run-1~Run-3的脱金属催化剂分别使用专用脱金属催化剂A、常规脱金属催化剂和专用脱金属催化剂B,而主反应区已运转16 000 h,且仍在继续运转。在稳定性试验期间,主反应区加氢生成油的平均性质为:硫质量分数为0.51%,残炭为4.1%,金属(Ni+V)质量分数为10.2 μg/g,氢质量分数为12.26%,是优质的催化裂化原料。

常规固定床渣油加氢工艺加工类似B原料这种高硫高金属渣油时,在相近的体积空速和氢分压下,其降残炭率通常为50%~60%,脱硫率通常为80%~90%,脱金属率通常为75%~85%。从催化剂活性稳定性试验的结果看,采用非对称轮换式保护反应器的固定床渣油加氢技术加工B原料油的平均降残炭率为68.6%,平均脱硫率为88.4%,平均脱金属率为90.4%。可见该技术的降残炭率和脱金属率都远高于常规固定床渣油加氢工艺,但其脱硫率提高不明显。

从图5和图6可以计算出,在主反应区的平均床层温度为(T0+40) ℃下,运转1 000~16 000 h的失活速率为12.5 ℃/a。从反应温度、失活速率和金属沉积量判断,主反应区的运转周期可以达到3年,可见主反应区的催化剂级配可以满足长周期稳定运转的要求。

图5 主反应区温度及出口残炭和硫含量的变化▲—残炭; ■—硫质量分数;—反应温度

图6 主反应区温度及出口金属(Ni+V)含量的变化■—金属(Ni+V)质量分数;—反应温度

3.4 原料适应性

轮换保护反应区的核心设计理念是脱除大部分的金属(Ni+V)并为主反应区提供性质较为稳定的原料,因此保护反应区的设计优化基本取决于原料的金属(Ni+V)含量和脱金属反应难易程度。对于高(Fe+Ca)含量的原料而言,可以通过优化轮换保护反应区的设计,使其压降上升到接近限定值时,轮换保护反应区的金属(Ni+V)沉积量也接近饱和值,则可以同时解决压降和运转周期两个问题。

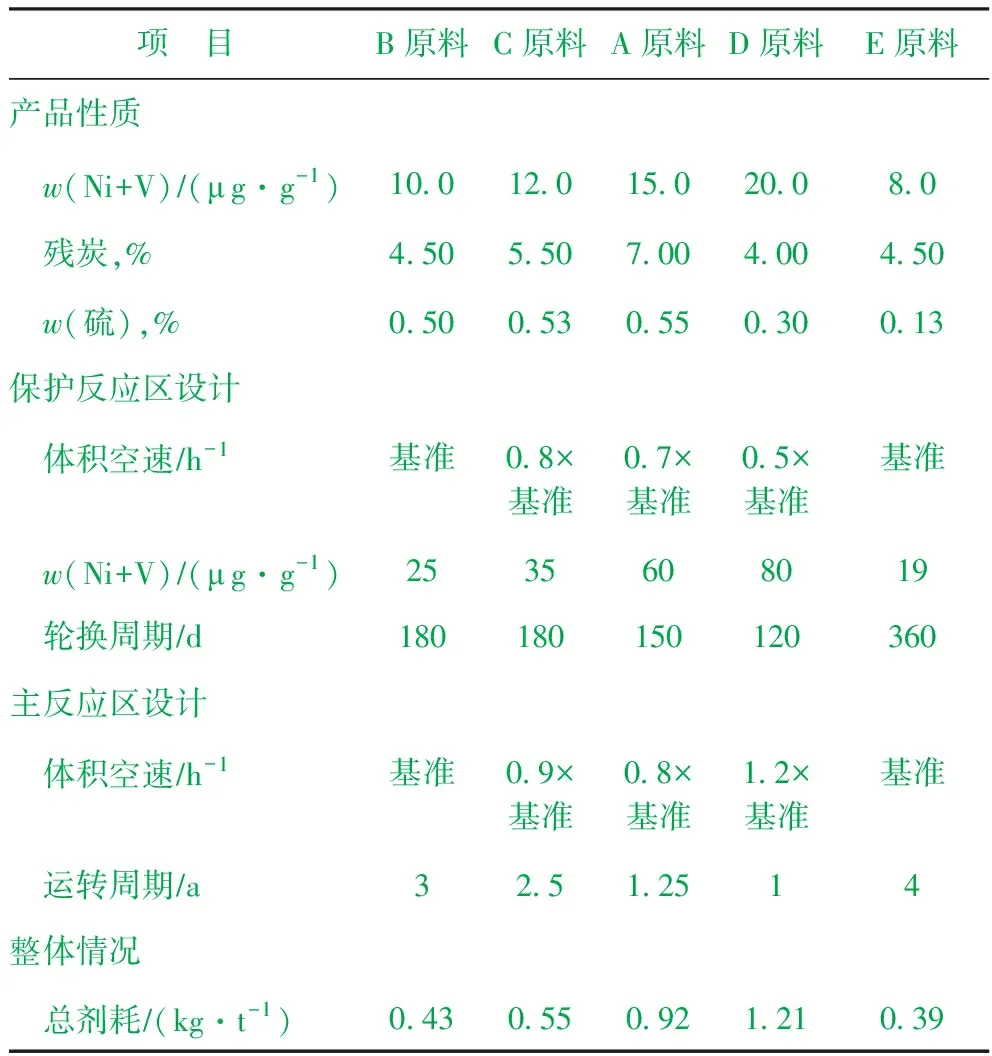

根据表1中各原料的性质及反应性能,对轮换保护反应区和主反应区的工艺进行优化设计,结果见表4。从表4可以看出,对于金属(Ni+V)质量分数为57.0~328.1 μg/g、残炭为11.71%~18.40%的不同原料而言,都可以通过优化工艺条件得到合格的催化裂化原料。表4中同时估算了轮换保护反应区的切换周期以及预计的总剂耗等数据。

表4 针对不同原料的优化工艺设计

总的来说,通过在固定床反应器前设置非对称轮换式保护反应器,可以使固定床渣油加氢装置加工金属(Ni+V)质量分数为60.0 ~100.0 μg/g的渣油时,运转周期达到3~4年,加工金属(Ni+V)质量分数为100.0 ~150.0 μg/g的渣油时,运转周期达到2~3年,而加工金属(Ni+V)质量分数150.0 ~300.0 μg/g的渣油时,运转周期可以达到1~2年。

与沸腾床渣油加氢工艺[6]和浆态床渣油加氢工艺相比,采用非对称轮换式保护反应器的固定床渣油加氢技术具有工艺简单、催化剂损耗量低等优点,固定床渣油加氢工艺的加氢产品经催化裂化处理后也具有更好的产品性质和产品分布,如更低的柴汽比。在原料金属(Ni+V)质量分数达到300.0 μg/g附近时,具有非对称轮换式保护反应器的固定床渣油加氢工艺的剂耗已与沸腾床渣油加氢工艺相近,但其运转周期较短。因此可以将金属(Ni+V)质量分数为300.0 μg/g作为分界线,在原料金属(Ni+V)质量分数小于300.0 μg/g时,优选设置非对称轮换式保护反应器的固定床渣油加氢工艺进行加工,在原料金属(Ni+V)质量分数大于300.0 μg/g时,选用非固定床渣油加氢技术进行加工。

4 结 论

(1)开发了采用非对称轮换式保护反应器的固定床渣油加氢技术,该技术的设备和工艺较为简单,同时具有较高的反应器体积利用率。

(2)开发了两种轮换保护反应器专用的脱金属催化剂,在高温操作模式下,专用脱金属催化剂A和B的MOC比常规脱金属催化剂高约20百分点,都可以满足轮换保护反应区的工艺要求。

(3)可以将轮换保护反应区的催化剂进行器外预硫化,节省设备投资和简化切换开工程序。

(4)采用非对称轮换式保护反应器的固定床渣油加氢技术的降残炭率和脱金属率都远高于常规固定床渣油加氢工艺,但其脱硫率提高不显著。

(5)对原料B,采用非对称轮换式保护反应器的固定床渣油加氢技术的保护反应区和主反应区串联稳定性试验已进行16 000 h,从主反应区目前的反应温度、失活速率和沉积金属量判断,主反应区的运转周期可以达到3年,可见主反应区的催化剂级配可以满足长周期稳定运转的要求。

(6)采用非对称轮换式保护反应器的固定床渣油加氢技术具有良好的原料适应性,针对不同性质的原料优化保护反应区和主反应区的工艺设计,可以使固定床渣油加氢装置加工金属(Ni+V)质量分数为60.0 ~100.0 μg/g的渣油时,运转周期达到3~4年,加工金属(Ni+V)质量分数为100.0 ~150.0 μg/g的渣油时,运转周期达到2~3年,而加工金属(Ni+V)质量分数150.0 ~300.0 μg/g的渣油时,运转周期可以达到1~2年。