某高硫铅锌多金属矿选矿工艺试验

2018-10-16朱加乾黄丽亚

朱加乾 黄丽亚 陈 波

(福州大学紫金矿业学院)

铅锌矿是我国重要的有色金属矿产资源,其金属产品被普遍应用于电池、化工、机械、军工、冶金、制药、石油以及核工业等领域[1-4]。铅、锌具有相似的核外电子层结构和很强的亲硫性,并且铅锌矿拥有来源共同的成矿物质,所以铅锌经常共生存在于自然界中,形成多金属硫化矿[5-8]。由于铅、锌矿物共生关系紧密,嵌布复杂,且有黄铁矿等易浮硫化矿在铅锌分离过程中的干扰,导致铅锌分离困难,尤其是高硫铅锌多金属矿的分离成为选矿的难题之一。高硫铅锌多金属矿现场多采用强压强拉[9-10]的常规浮选流程进行铅锌分离,该流程的最大缺点是石灰用量巨大,pH值高,一般pH值在13~14,分选指标不稳定,且选别过程的回水难以利用。在铅锌硫化矿中,锌的含量一般高于铅,闪锌矿的可浮性一般低于方铅矿,且闪锌矿易于被活化。因此,国内外选矿厂普遍采用浮铅抑锌的优先浮选工艺分离铅锌硫化矿石[11]。优先浮选工艺具有工艺相对简单、加药方便、易控制等优点,主要应用于处理矿石品位较高、各种硫化矿物可浮性存在一定差异、有价矿物经磨矿后基本能达到单体解离的矿石[12-13]。

试验采用优先浮选工艺流程对该高硫铅锌多金属矿进行选矿工艺研究,在利用现场回水的情况下,使用新型抑制剂TK-1抑制黄铁矿等矿物,并采用正交试验优化锌浮选作业药剂制度,不但实现了铅锌的有效分离,还使回水得到了循环利用,获得了较好的选别指标。

1 矿石性质

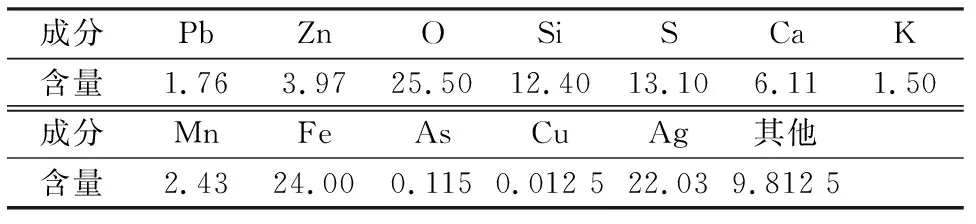

原矿半荧光及化学分析结果见表1,原矿XRD射线衍射图谱见图1。

表1 原矿半荧光及化学分析结果 %

注:Ag含量单位为g/t。

由表1可知,矿石中的有价元素为铅、锌,伴生元素为银,矿石中铁和硫的含量较高,其他元素含量低,有害元素砷含量低;矿石中贵金属银含量已符合工业回收利用标准。

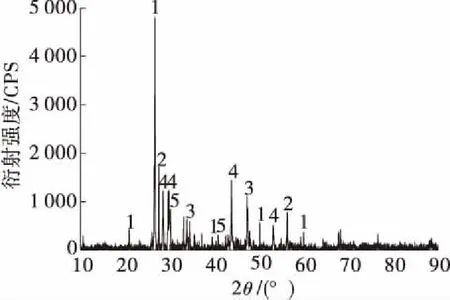

图1 原矿XRD射线衍射图谱

由图1可见,矿石中可回收利用的有价金属矿物为方铅矿和闪锌矿,且存在较多的黄铁矿、磁黄铁矿等金属硫化矿物;脉石矿物以石英等硅酸盐矿物为主。

2 试验试剂设备及方法

2.1 试验主要试剂与设备

试验试剂主要为:丁基黄药,丁铵黑药,乙硫氮,石灰,硫酸铜,硫酸锌和亚硫酸钠(工业级),TK-1(自制)。

试验设备主要为:XMQ-240×90锥型球磨机,XFD系列单槽浮选机,101-4型电热鼓风干燥箱,XPM-120X3型三头研磨机,DL5C-φ240/φ120型盘式真空过滤机,智能数码秒表,ACS型电子天平,D8A52型X射线粉末衍射仪,DM2700P型偏光显微镜,JXA-8230电子探针显微分析仪,PW2440型X-射线荧光光谱仪。

2.2 试验方法

将原矿破碎至-2 mm,经混匀缩分后分别作为试验样、化验样和备用样密封保存。将化验样用三头研磨机磨细到-74 μm进行化学多元素和XRD分析及SEM分析。每次试验取630 g试验样和315 mL回水(现场)倒入球磨机中进行磨矿,到预设时间后,将矿浆倒出,移入1.5 L浮选槽中进行浮选条件试验,试验过程中所用补加水均为现场回水,根据浮选指标确定最佳磨矿细度及各种药剂的最佳用量。

3 试验结果与讨论

3.1 选铅试验

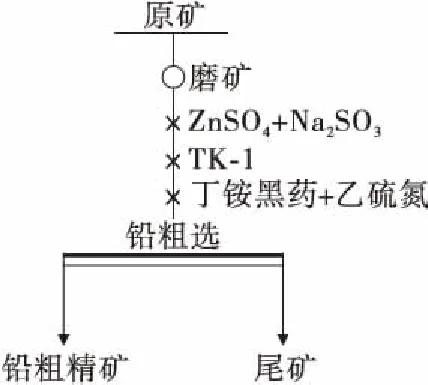

铅粗选试验主要进行铅粗选磨矿细度、组合药剂硫酸锌+亚硫酸钠(固定质量配比1∶1)及新型黄铁矿抑制剂TK-1用量条件试验,试验流程见图2。

图2 铅粗选试验流程

3.1.1 磨矿细度试验

合理的磨矿细度是实现铅、锌分离浮选的关键。磨矿时间过短,铅锌矿物无法从原矿中充分单体解离出来,造成连生体过多,颗粒尺寸过大,超出气泡的承载能力;但磨矿时间过长,容易导致矿石过磨而发生泥化现象,从而恶化浮选指标。固定硫酸锌+亚硫酸钠组合药剂(质量比1∶1)1.5 kg/t,TK-1用量158.7 g/t,乙硫氮+丁铵黑药组合药剂(质量比2∶1)214.3 g/t进行试验,试验结果见图3。

图3 磨矿细度对铅锌浮选指标的影响

由图3可见,粗精矿中铅的回收率和品位随磨矿细度的增加先升高后降低,而锌品位和锌回收率先降低后升高;在磨矿细度为-0.074 mm 85%时,粗精矿铅品位和回收率最高,而锌品位和回收率最低,原因可能是当磨矿细度较粗时,只有部分方铅矿与脉石矿物解离,闪锌矿单体解离,粗精矿铅品位较低而锌品位较高;但由于磨矿细度的继续增加,方铅矿解离度增大,品位升高;但当磨矿细度较细时,矿石过磨,粗精矿铅品位有所下降,而闪锌矿因其较高的表面活性使其吸附大量的捕收剂而上浮,品位稍有升高;因此,最佳磨矿细度为-0.074 mm 85%。

3.1.2 硫酸锌+亚硫酸钠用量试验

闪锌矿常用的抑制剂组合为硫酸锌和亚硫酸钠。Cao M等[14]认为硫酸锌在抑制闪锌矿时,发生如下反应:

Zn2++OH-=Zn(OH)+.

(1)

Zn(OH)++OH-=Zn(OH)2.

(2)

一方面,吸附在闪锌矿表面的Zn(OH)+和Zn(OH)2使其表面亲水而抑制闪锌矿上浮;另一方面,Zn(OH)+和Zn(OH)2使细颗粒闪锌矿物团聚,从而减少了它们的损失。Shen等[15]认为亚硫酸钠对闪锌矿的抑制作用机理是反应生成的亚硫酸锌覆盖在闪锌矿表面形成亲水层,另外加入亚硫酸钠后调节了矿浆的氧化还原电位,阻碍了捕收剂对闪锌矿的吸附。田松鹤[16]则认为同时使用硫酸锌和亚硫酸钠两种药剂所产生的协同效应比单独使用硫酸锌或亚硫酸钠抑制闪锌矿的效果更佳。由于硫酸锌和亚硫酸钠混合之后所形成的络合物会覆盖在闪锌矿表面,使闪锌矿表面亲水,从而受到抑制;同时,该络合物还抑制了铜离子对闪锌矿的活化。该试验在借鉴现场药剂制度的基础上,采用组合抑制剂硫酸锌和亚硫酸钠抑制闪锌矿,在两者药剂用量的比例为1∶1,TK-1用量为158.7 g/t,乙硫氮+丁铵黑药组合用量为214.3 g/t(质量比2∶1)的条件下探索其用量对抑制闪锌矿的影响。试验结果见图4。

图4 组合捕收剂用量对浮选指标的影响

由图4可见,随着组合药剂用量的增加,粗精矿铅品位变化趋势不明显,回收率在总用量为1 500 g/t后有所降低;锌品位和回收率先降低后趋于平缓,可能是ZnSO4和Na2SO3形成的配合物吸附在闪锌矿表面,导致闪锌矿亲水性增强而影响其上浮,从而使精矿品位下降;当组合药剂总量达到1 500 g/t时,粗精矿铅、锌的浮选指标较为理想,继续增大组合药剂用量,锌品位和回收率变化趋势平稳;故后续浮选条件试验中采用组合药剂用量为1 500 g/t,即硫酸锌和亚硫酸钠的用量均为750 g/t。

3.1.3 TK-1用量试验

(3)

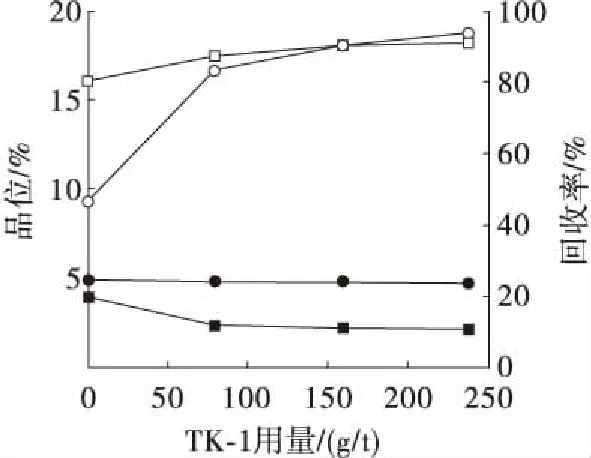

张晋禄等[8]利用XPS获得石灰体系(CaO 6 mmol/L)中黄铁矿Ca的扩展谱图,由谱图可知硫酸钙和氢氧化钙等亲水物质会覆盖在黄铁矿表面,进一步抑制了黄铁矿浮选。Li等[17]在石灰体系中通过研究黄铁矿的浮选行为和计算黄铁矿(100)面的电子结构及表面能级分布密度,得出黄铁矿可浮性降低是由于其表面吸附OH-和Ca(OH)+两种离子。现场一般使用石灰抑制黄铁矿,其药剂耗量大(25~40 kg/t),常导致回水pH值偏高,生产成本升高。该试验在ZnSO4+Na2SO3为(750+750)g/t、乙硫氮+丁铵黑药为214.3 g/t的条件下采用新型黄铁矿抑制剂TK-1研究其对黄铁矿抑制效果的影响,TK-1抑制黄铁矿机理与石灰类似。试验结果见图5。

图5 TK-1用量对浮选指标的影响

由图5可见,随着TK-1用量的增加,粗精矿铅品位和回收率先升高后趋于平稳,锌品位没有明显变化,回收率先下降后趋于平缓;当TK-1用量为0时,粗精矿铅品位和回收率均较低,可能是黄铁矿没有受到抑制,与方铅矿发生竞争吸附,从而导致黄铁矿大量上浮,恶化浮选指标;随着TK-1用量的增加,黄铁矿表面生成大量的亲水物质,导致其与捕收剂吸附性能极大降低,从而粗精矿铅的浮选指标得到明显改善;当TK-1用量为158.7 g/t时,粗精矿铅品位和回收率较好,且锌品位和回收率均较低;因此,确定TK-1最佳用量为158.7 g/t。

3.2 选锌试验

CuSO4活化闪锌矿的机理[18]主要表现为:①Cu2+在闪锌矿表面形成一系列硫化物活化组分,如Cu2S、Cu1.96S、Cu1.75S,Cu1.60S等;②闪锌矿表面所覆盖着的活化组分使其避免过氧化。锌粗选条件试验中,采用硫酸铜活化闪锌矿,石灰和TK-1组合抑制黄铁矿,丁基黄药捕收闪锌矿。

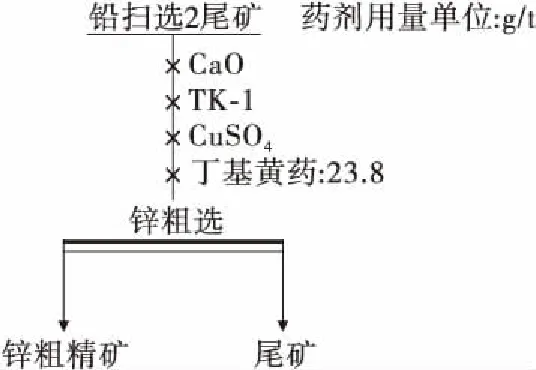

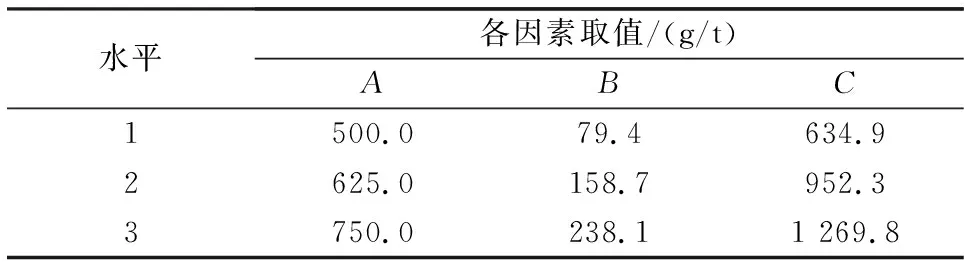

在固定丁基黄药用量为23.8 g/t的条件下,进行锌粗选药剂用量正交试验。以不同的CuSO4、TK-1、CaO用量为考察因素(依次为因素A、B、C),每个因素各取3个水平,采用L9(34)安排试验。锌粗选试验流程见图6,试验因素水平安排见表2,试验结果见表3。

图6 锌粗选流程

水平各因素取值/(g/t)ABC1500.079.4634.92625.0158.7952.33750.0238.11 269.8

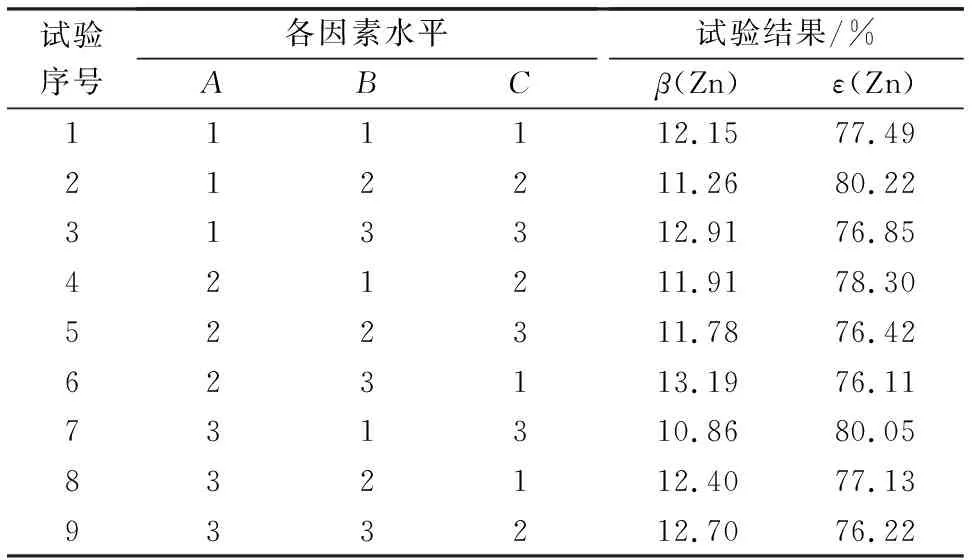

表3 锌粗选药剂用量正交试验结果

注:β(Zn)为精矿锌品位;ε(Zn)为精矿锌回收率。

由表3可知,在药剂不同组合条件下,锌粗精矿品位变化范围为10.86%~13.19%,锌回收率变化范围为76.11%~80.22%。

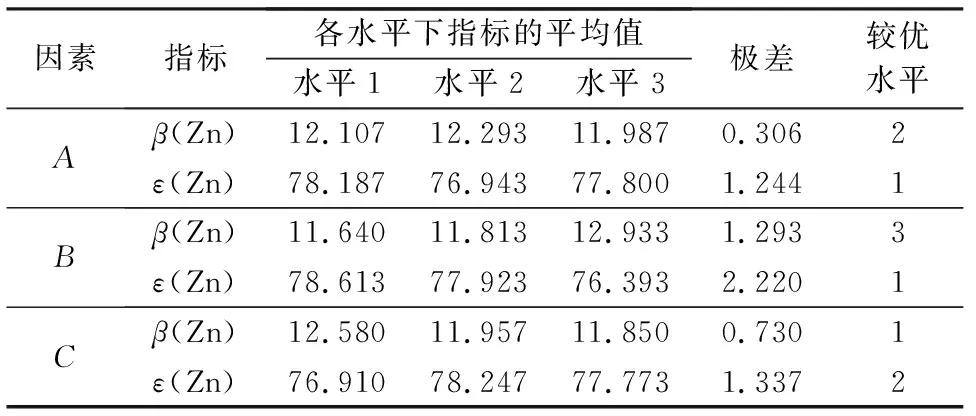

对表3试验结果进行极差分析,结果见表4。

由表4可知,浮选药剂对锌品位的影响程度为TK-1>石灰>硫酸铜,优水平药剂组合为A2B3C1,即硫酸铜用量为625 g/t 、TK-1用量为238.1 g/t、石灰用量为634.9 g/t;浮选药剂对锌回收率的影响程度为TK-1>石灰>硫酸铜,优水平药剂组合为A1B1C2,即硫酸铜为500 g/t、 TK-1为79.4g/t、石灰为952.3 g/t。

在优水平药剂组合为A1B1C2,即硫酸铜为500 g/t 、TK-1为79.4 g/t、石灰为952.3 g/t的浮选药剂制度下进行锌粗选试验。试验结果表明:在该药剂组合条件下获得的锌粗精矿锌回收率为78.46%,锌品位为11.73%,试验结果与计算结果的均值接近。通过对比,A2B3C1的优水平药剂组合条件下得到的锌粗精矿的试验结果品位A2B3C1高出12.45个百分点,回收率A1B1C2高出3.09个百分点。因此,综合考虑选择优水平药剂组合A2B3C1。

表4 锌粗选药剂用量正交试验极差分析结果 %

3.3 闭路试验

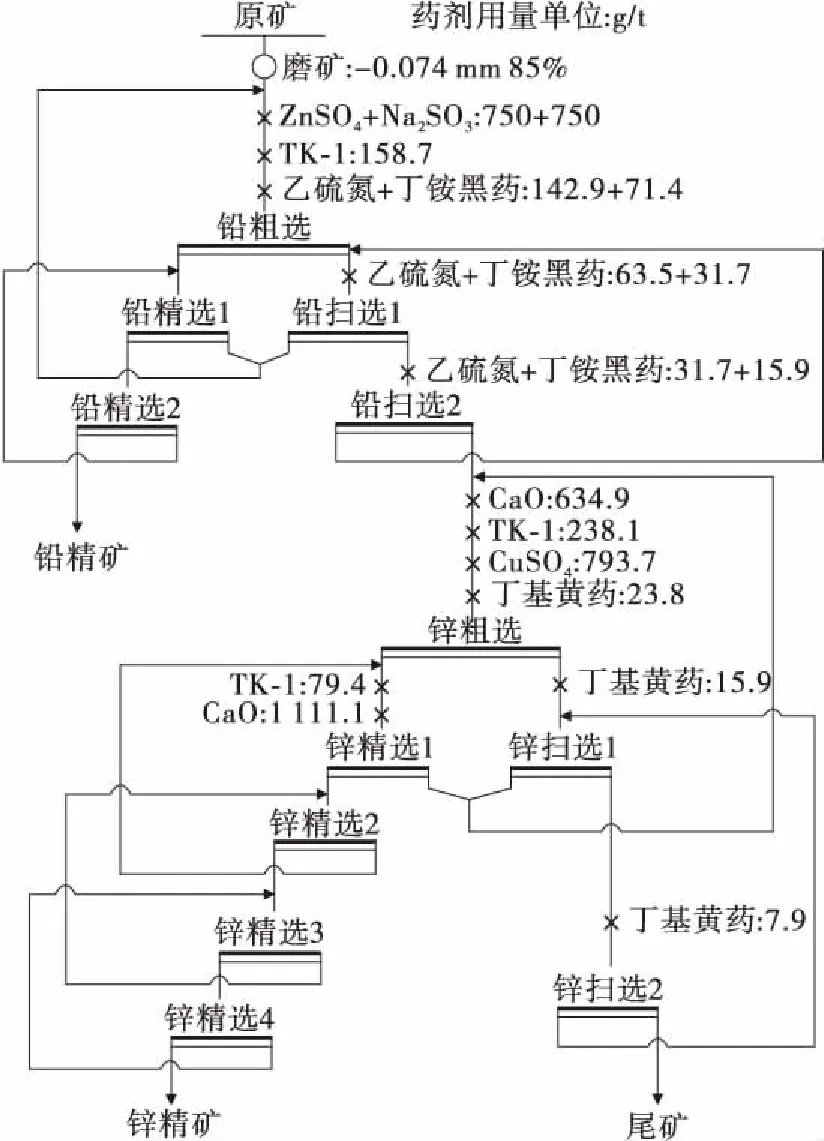

在浮选条件试验和正交试验分析结果的基础上进行闭路试验,试验流程及药剂制度见图7,试验结果见表5。

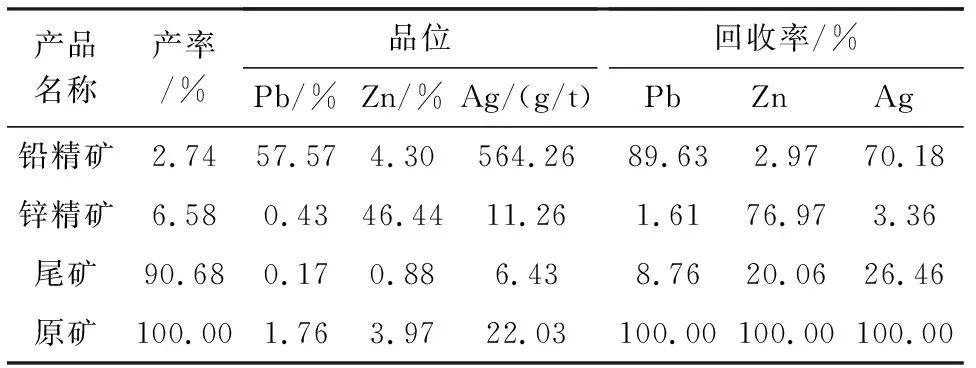

表5 闭路试验结果

由表5可知,在磨矿细度为-0.074 mm 85%时,原矿经1粗2精2扫,得到铅精矿和铅尾矿;选铅尾矿再经1粗4精2扫得到锌精矿和尾矿;铅精矿中的铅品位为57.57%,铅回收率为89.63%,含锌4.30%,银品位为564.26 g/t,银回收率达70.18%;锌精矿中的锌品位为46.44%,锌回收率为76.97%,含铅0.43%。

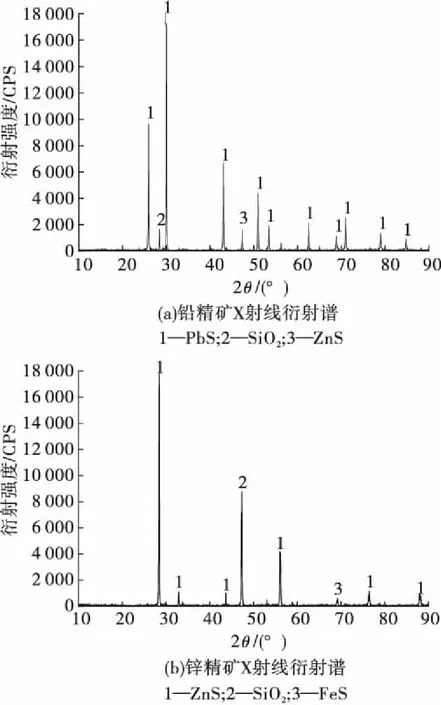

铅、锌精矿的XRD衍射分析结果见图8。

由图8可见,铅精矿主要以方铅矿为主,含有少量的闪锌矿和石英;锌精矿主要以闪锌矿为主,含有少量的黄铁矿和石英;铅、锌精矿的品位均已达标,表明分选效果好,药剂制度合理。

图7 闭路试验流程

图8 铅精矿及锌精矿的X射线衍射谱

4 结 论

(1)某高硫铅锌多金属矿原矿含铅1.76%、含锌3.97%、含银22.03 g/t,硫含量较高,达13.10%,该矿石属高硫铅锌多金属硫化矿,且铅锌共生关系紧密,嵌布关系复杂。

(2)原矿经1粗2精2扫得到铅精矿和铅尾矿,铅尾矿再经1粗4精2扫得到锌精矿和最终的尾矿,获得的铅精矿品位为57.57%,含锌4.30%,铅回收率达89.63%,银品位为564.26 g/t,银回收率达70.18%;锌精矿的锌品位为46.44%,含铅0.43%,锌回收率达76.97%。

(3)新型黄铁矿抑制剂TK-1抑制效果良好,浮选指标理想,可应用于生产,降低石灰用量。